金属管材力学性能多角度环向拉伸测试方法研究

2023-12-01刘树峰张广玲邹亮亮张万枝

刘树峰,张广玲,邹亮亮,张万枝

金属管材力学性能多角度环向拉伸测试方法研究

刘树峰,张广玲,邹亮亮,张万枝*

山东农业大学机械与电子工程学院, 山东 泰安 271018

环向拉伸实验是测试金属管材环向力学性能的重要试验方法。该文针对现有管材环向拉伸试验测试结果会受环向拉伸试样和夹具接触表面摩擦力影响的问题,基于环向拉伸试验原理提出一种多角度环向拉伸测试方法,并开展了多角度环向拉伸测试方法理论研究。以316L不锈钢为例,设计了多角度环向拉伸测试方案,结合轴向拉伸试验对比验证了测试方案的可行性。该测试方法克服了传统环向拉伸试验方法受摩擦力影响的局限性,有助于提升金属管材环向力学性能参数测试结果准确性。

环向拉伸试验; 力学性能; 管材; 摩擦力

金属管材被广泛应用于石油化工、交通运输和核能工业等工程领域[1]。为了解金属管材的成形性能与加工质量,需要对金属管材环向力学性能进行评价。由于管材制造过程沿轴向和环向受到不同加载产生各向异性,使用轴向拉伸方法评价测试管材环向力学性能会存在较大误差[2]。以管材内高压成形、金属复合管、石油套管修复为代表的工程应用领域对管材环向力学性能准确检测提出了较高的要求,而当前测试管材环向力学性能参数的评价方法并未统一且试验方法还不健全[3-5]。目前,评价金属管材环向力学性能的常用方法主要包括:管材环切试样展平单向拉伸试验、胀形试验、环向拉伸试验。管材环向切取的试样在展平过程中会产生塑性变形和加工硬化,导致管材环切试样展平单向拉伸试验结果不可靠。胀形试验通过液压胀形检验管件膨胀极限性能,无法准确实时监测管材环向弹塑性变形过程中的力学行为且测试方案较为复杂[6]。环向拉伸试验通过专用夹具固定环向拉伸试样,拉伸过程中上、下D形块保持试样的原始曲率,试验方案简单便捷,可在普通拉伸试验机上完成,在环向力学性能测试中应用最为广泛。

环向拉伸试验最早用于评价核反应堆中管件的环向性能,后经过改进并推广应用到管件塑性成形能力和成形质量的性能测试之中[7]。现有环向拉伸试验结果会受到D形块和试样之间润滑程度影响,即试验结果会受到摩擦力的影响,进而影响管件成形性能评价的准确性[8]。D形块和试样之间摩擦力越大,对试验结果准确性影响越大。为降低摩擦力对金属管材环向拉伸试验结果影响,试验过程中通常采用在D形块和试样接触表面均匀涂抹聚四氟乙烯、石墨粉等润滑剂方法以减小摩擦力。同时,众多学者对环向拉伸试验方案开展了系列改良研究。Chen Xiaohua等建立了环向拉伸试验力学模型,通过数值模拟方法检验并分析管材环向变形性能[9]。Jonghun Yoon等提出一种基于数字图像测量技术分析各向异性变形过程,并校准环向拉伸应力应变曲线,分离出试样和试验装置摩擦力对试验结果的影响[10]。Ali Khalfallah等设计了一种D形块芯轴,通过在D形块芯轴圆周上安装多个滚轴来减小试样和夹具之间的摩擦力[11]。Jose Calaf-Chica等采用上、下细轴替代上、下D形块减小摩擦接触面积方法开展环向拉伸试验,以此限制夹具和试样之间摩擦接触对试验结果的影响[12]。以上环向拉伸试验改良方案虽然能够部分提高环向拉伸试验结果准确性,但仍无法完全排除摩擦力对环向力学性能测试的影响,还需从金属管材力学性能环向拉伸测试方法力学机理开展深入理论分析并进一步设计测试方案。

本研究在现有环向拉伸试验原理基础上,推导环向拉伸试样受力表达式,提出一种多角度环向拉伸试验测试方案,通过求解拉伸试样和夹具间摩擦系数方法,修正摩擦力对环向拉伸试验结果的影响,修正材料力学性能参数,提升试验结果准确性,为金属管材环向力学性能参数检测提供参考。

1 环向拉伸试验过程分析

1.1 环向拉伸试验原理

环向拉伸试验是在传统拉伸试验基础上,通过上、下D形块嵌入环向拉伸试样内腔中,保证拉伸过程中试样始终保持原始曲率,拉伸试验数据拟合后获取管件的环向力学性能参数[13-14]。环向拉伸试验不需要试样展平来改变管件结构形状,环向力学性能评价的准确性优于弧形试样单轴拉伸试验[15]。环向拉伸试验过程中拉伸力由拉伸试验机提供,并通过上、下固定装置经上、下D形块均匀施加到环向拉伸试样,且上下拉力F相等,如图1所示。

图1 环向拉伸试验原理

1.2 环向拉伸试验力学分析

基于环向拉伸试验基本原理,为分析D形块和试样接触表面摩擦力对试验结果的影响机理,对环向拉伸试验过程进行力学分析。为简化计算,假设环向拉伸试样各受力点等宽。取环向拉伸试样的上半部分为研究对象,则在轴方向上受力平衡,如图2所示。

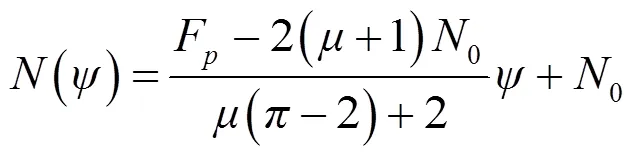

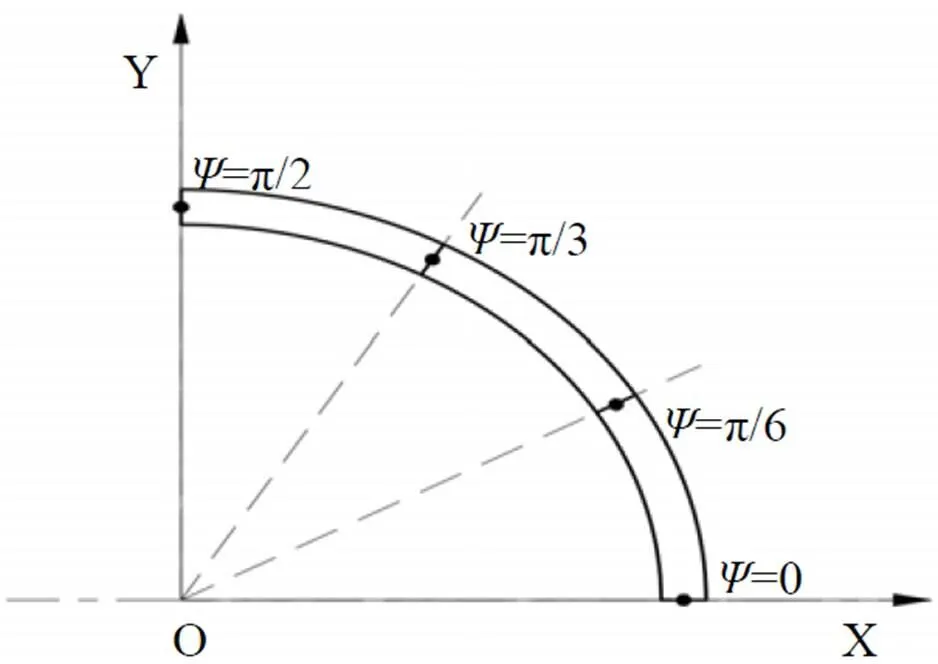

试验过程中环向拉伸试样与D形块无相对滑动,取1/4环向拉伸试样为研究对象,如图3所示。假设试样各点受到的正压力()沿圆弧呈线性分布,即在[0,π/2],()成线性:

式中:为()线性分布斜率;0为()在=0时的值;为受力点与轴夹角。

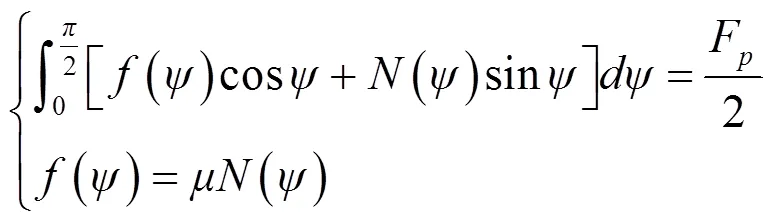

在[0,π/2]内对正压力()和摩擦力()积分,则在轴方向上的受力平衡方程为:

式中:μ为D形块和环向拉伸试样之间的摩擦系数。

图3 试样点受力分析

由式(1) (2)整理得:

将式(3)代入式(1)得:

图4 ψ角试样受力分析

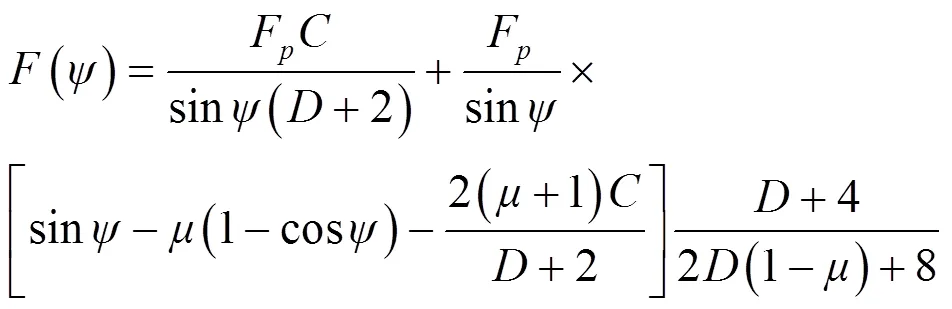

如图4所示,在[0,]内,轴方向上的受力平衡方程为:

由式(1) (2) (5)整理,截面所受拉力为:

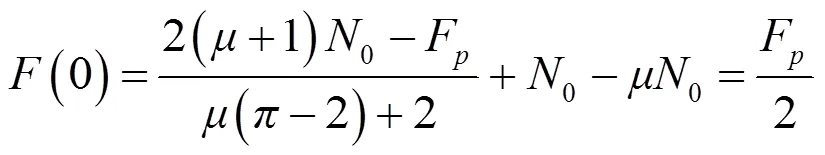

在=0处,受力为:

则0为:

将式(8)代入式(6),在[0,π/2]内任意一点的拉力为:

由式(10)可知,当摩擦系数为0时,试样各处的拉力为F/2。环向拉伸试验过程中摩擦系数对试样的拉伸载荷影响较大,摩擦力作用会使标距段中点实际拉伸载荷小于拉伸试验实际测量值,且摩擦系数越大会导致实际拉伸载荷越小,通过拉伸试验数据计算出的抗拉强度等力学性能参数偏大,摩擦系数越大环向拉伸试验结果误差越大。应用环向拉伸试验测试金属管材环向力学性能参数时应尽可能减小D形块和环向拉伸试样之间的摩擦系数。

2 多角度环向拉伸测试方法理论研究

2.1 多角度环向拉伸测试方法介绍

在现有环向拉伸试验理论基础上,为修正D形块与试样之间摩擦力对环向拉伸过程的影响,设计一种多角度环向拉伸测试方法。如图5所示。在求取摩擦系数的基础上减少试验组数,选取四个角度方式进行环向拉伸试验,试样标距段中点分别位于轴夹角0、π/6、π/3、π/2位置;以四个角度环向拉伸试验数据求取的抗拉强度σ为计算中间值,分别求取抗拉强度相互比值;综合四个角度下的环向拉伸标距段中点所受到的拉伸载荷计算出摩擦系数解析解;最后,通过将的解析解计算标距段中点实际拉伸载荷(0),根据与夹角0处理想状态下拉伸载荷的比值计算环向拉伸试验修正系数,利用修正系数对力学性能参数进行修订,从而实现修正摩擦系数对环向拉伸试验的影响,提升测试试验结果的准确性。

图5 试样标距段中点位置

2.2 多角度环向拉伸力学理论分析

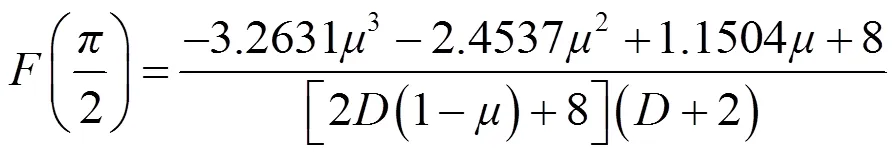

首先对标距段中点分别位于轴夹角0、π/6、π/3、π/2位置进行四次环向拉伸试验,应用洛必达法则整理并计算得标距段中点所受到的拉伸载荷:

通过四个角度环向拉伸试验求取D形块和环向拉伸试样之间的摩擦系数。为简化计算,以四个角度环向拉伸试验求取的抗拉强度σ为计算中间值,分别求取抗拉强度相互比值:

式中:σ0、σ30、σ60、σ90分别为夹角0、π/6、π//3、π/2环向拉伸试验求取的抗拉强度;为两次试验求得的抗拉强度比值。

将式(11) (12) (13) (14)代入式(15),求解得到∈(0,1)的解析解。

拉伸试验机输出的是理想状态拉伸数据,即无摩擦作用影响,夹角0处的拉伸载荷F(0)=F/2。但实际试验过程中D形块和拉伸试样间摩擦作用影响无法完全消除,需要对拉伸试验数据进行修正。通过将的解析解代入式(11)求解出标距段中点实际拉伸载荷(0),则环向拉伸试验修正系数为:

综合夹角0、π/6、π/3、π/2四个角度下的环向拉伸试验数据计算出摩擦力修正系数,利用修正系数对试验数据进行修正,计算并拟合出更为精确的力学性能参数,修正环向拉伸试验过程中摩擦作用对材料成形性能评价影响。

3 多角度环向拉伸测试方案研究

3.1 测试方案设计

根据多角度环向拉伸力学理论分析基础设计测试方案[16]。结合环向拉伸试验原理和金属管件结构尺寸设计并制作的环向拉伸夹具进行环向拉伸试验,并通过环向拉伸试验和轴向拉伸试验数据对比研究管件材料的力学性能参数[17]。为减少结构尺寸对测试结果的影响[18],轴向拉伸试样选取为母材线切割获取的弧形拉伸试样,弧形拉伸试样如图6所示。为进一步减小试验误差,共制备三个弧形拉伸试样,并根据三次试验结果求取平均值作为最终试验结论。

图 6 轴向弧形拉伸试样及尺寸

图 7 环向拉伸试样及尺寸

根据国家标准GB/T25048-2019《金属材料管环拉伸试验方法》并结合金属管件结构尺寸确定环向拉伸试样,环向拉伸试样和尺寸如图7所示。环向拉伸试验与弧形拉伸试样均选用140 mm外径、4 mm壁厚316 L不锈钢管材加工制作完成。

试样标距段长度为25 mm,共有两个且在试样环向间隔180°对称分布,每种材料线切割取样5个。为便于观测试样环向应变分布,使用分度头在试样表面宽度方向按环向角度浅划基准线,标距段区域间隔1°,非标距段区域间隔3°。为尽量减少摩擦作用对环向拉伸试验的影响,试样和D形块之间均匀涂抹聚四氟乙烯润滑脂。上、下固定装置夹持到电子万能试验机上。采样频率50Hz,拉伸速度1 mm/min。试样标距段中点分别按照与水平夹角0°、30°、60°、90°布置。每种材料共进行五组试验,0°夹角两组,30°、60°、90°夹角各一组,分别标号为1-0°、2-30°、3-60°、4-90°、5-0°。理论计算可知,0°夹角时受摩擦系数影响最小,因此选取1-0°作为0°试验组、5-0°作为0°计算组。分别通过0°、30°、60°、90°四个角度下的环向拉伸试样数据,结合式(15) (16) (17)求取摩擦力修正系数,并将修正系数值对0°计算组试验数据修正后绘制材料拉伸真应力-真应变曲线。

3.2 测试结果分析

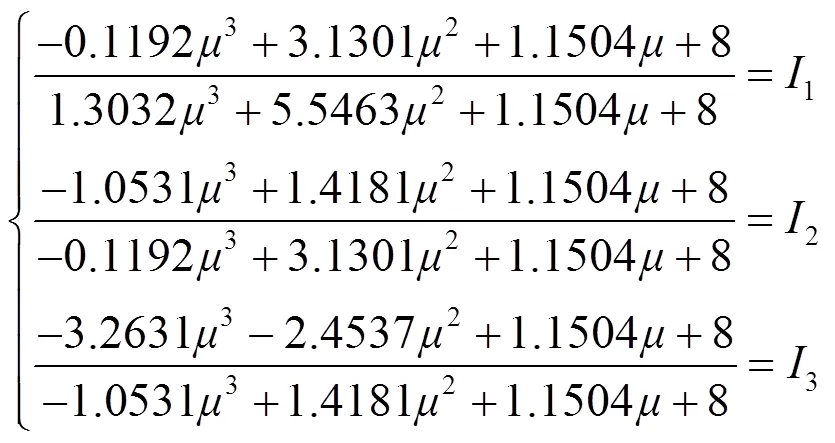

以试验过程中电子万能试验机试验力作为环向拉伸试验所受的拉力F,以F/2作为工程应力。五组试验均在标距段内发生断裂。参照基准线间隔距离测量可知,拉伸变形主要发生在标距段内,标距段内变形均匀,仅断裂点处出现基准线弧形且断裂点两端呈对称分布。由于摩擦作用的存在,试样标距段所受到的拉力与F/2并不一致。四个角度下环向拉伸试验的真应力-真应变曲线如图8所示。

图 8 316L不锈钢不同角度真应力-真应变曲线

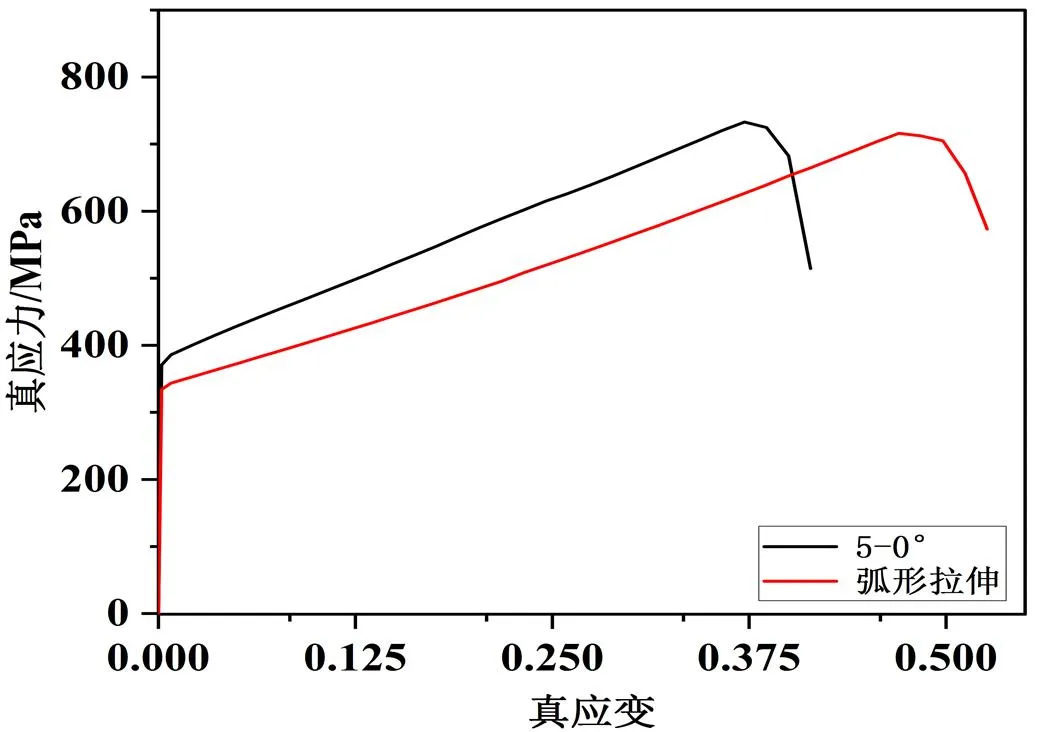

根据四个角度下环向拉伸试验分别获取抗拉强度σ0、σ30、σ60、σ90和抗拉强度比值1、2、3。根据式(16)并利用MATLAB软件求解出1、2、3并以其平均值作为摩擦系数,通过式(17)计算修正系数,最后对5-0°组数据进行修正摩擦作用对环向拉伸试验的影响。修正后的环向拉伸真应力-真应变曲线如图9所示。

图9 316L不锈钢修正后真应力-真应变曲线

未修正前,四个角度下的环向拉伸试验的抗拉强度和屈服强度等材料力学性能参数均显著大于轴向弧形拉伸试验;随着角度的增大,所受实际拉力不断减少,不同角度的真应力-真应变曲线变化趋势与理论分析相符。通过对比修正后的环向拉伸试验和轴向弧形拉伸试验的真应力-真应变曲线可知,在形态上真应力-真应变曲线有较为明显的差异,但根据修正后的环向拉伸试验数据计算出抗拉强度和屈服强度与该材料检测报告中的数值更为接近。在真应变0-0.375之间,环向拉伸曲线的斜率与轴向弧形拉伸存在一定差异,环向拉伸试验测得的材料应变强化系数数值略大于轴向弧形拉伸试验数值,分析应与材料的各向异性和管件加工硬化残余应力有关。

4 结 论

本研究针对现有环向拉伸试验结果受环向拉伸试样和夹具接触表面摩擦力影响问题,提出一种多角度环向拉伸试验测试方法,通过四个角度下环向拉伸试验与轴向弧形拉伸试验,对理论分析结果进行了验证,得出如下结论:

(1)四个角度下环向拉伸试验结果表明:随着角度的增大,摩擦系数对试验数据结果影响越大,根据试验数据计算出的抗拉强度和屈服强度等材料力学性能参数数值越大。试验结果较好的验证了理论分析的分布规律,也证明了通过环向拉伸试验中摩擦系数对力学性能参数误差的影响假设;

(2)经多角度环向拉伸试验测试方法数据求解修正后,摩擦系数对环向拉伸试验结果的影响显著降低,且相比轴向弧形拉伸试验结果修正后的环向拉伸试验数据计算出抗拉强度和屈服强度与该材料检测报告中的力学性能参数更为接近,因此,多角度环向拉伸试验测试方法理论和实践上均能够提高测试结果的准确性;

(3)多角度环向拉伸试验测试方法简便快捷,不需改变现有测试方法与设备条件,极具成本优势,在金属管材环向力学性能测试推广应用方面具有显著优势。

[1] 周金彪,贺小华,周昌玉.试验参数对管材环向拉伸方法的影响[J].南京工业大学学报(自然科学版),2018,40(5):90-96

[2] 赵冠琳,刘树帅,郑超,等.基于Gleeble和Zwick 2种设备下的铝合金拉伸性能对比[J].实验技术与管理,2022,39(1):62-65

[3] 凡晓波,王旭刚,陈险烁,等.铝合金管材超低温介质压力胀形行为[J].锻压技术,2021,46(4):1-6

[4] 袁林,刘浩伟,余志兵.双金属复合管液压成形[J].塑性工程学报,2022,29(1):26-34

[5] 张鹏,王传杰,朱强,等.弹塑性力学课程研究性实验教学探索与实践[J].实验室研究与探索,2021,40(3):149-152

[6] Jiang H, Wang JAJ. Development of cone-wedge-ring-expansion test to evaluate the tensile HOOP properties of nuclear fuel cladding [J]. Progress in Nuclear Energy, 2018,108:372-380

[7] 王昱,陈乐,张瑞谦,等.锆合金管表面Cr涂层的环向拉伸与压扁性能研究[J].材料保护,2020,53(7):16-22

[8] 查微微.镁合金管材力学性能环向拉伸测试方法[D].哈尔滨:哈尔滨工业大学,2007,13-25

[9] Chen XH, Wang ZS, Yang Y,. Establishment and experimental verification of the hoop tension mechanical model of aluminum alloy tube [J]. Thermal Science, 2020,24(3):1811-1818

[10] Yoon J, Kim J, Kim H,. Calibration of hoop stress in ring tensile test with Zircaloy-4 tube [J]. Journal of Mechanical Science and Technology, 2017,31(9):4183-4188

[11] Khalfallah A, Ktari Z, Leitao C,. New mandrel design for ring hoop tensile testing [J]. Experimental Techniques, 2021,45(6):769-787

[12] Calaf-Chica J, Martinez-Pena J, Diez PMB,. Ring Hoop Tension Test for yield strength estimation: Numerical analysis for a novel correlation method and applicability for mechanical testing of tubes and pipes [J]. Mechanics of Materials, 2022,169:104295

[13] 崔传勇,白英伯,张瑞,等.GH4068合金管材成形工艺及力学性能研究[J].航空制造技术,2022,65(10):36-43

[14] 苑世剑,何祝斌,胡卫龙.非理想材料塑性本构关系的研究现状及发展方向[J].塑性工程学报,2018,25(4):1-10

[15] 陈晓华,崔永祥,高新浩,等.铝合金管材环向拉伸力学模型建立方法[J].轻合金加工技术,2019,47(2):50-55

[16] 闫萌,李顺平,王朋飞,等.Zr-Sn-Nb合金管材真空环向力学性能研究[J].核动力工程,2023,44(3):1-5

[17] 侯琼,谈金祝,尹力.氧化镁填充剂对PEMFC垫片材料力学性能的影响[J].实验室研究与探索,2021,40(6):19-23

[18] 孙东继,林建平,刘瑞同,等.金属板料幂指型硬化模型应变强化系数K值研究[J].塑性工程学报,2009,16(1):149-152

Multi-angle Ring Hoop Tensile Testing Method for Mechanical Properties of Metal Tubes

LIU Shu-feng, ZHANG Guang-ling, ZOU Liang-liang, ZHANG Wan-zhi*

271018,

Ring hoop tensile test (RHTT) is an important test method for evaluating the mechanical properties in the hoop direction of metal tubes. Based on the principle of RHTT, we proposed a multi-angle ring hoop tensile testing method to solve the problem of the influence of friction between the tensile specimen and the fixture on the results of RHTT, and carried out the theoretical study of multi-angle hoop tensile testing method. Taking 316L stainless steel as an example, the multi-angle cyclic tensile test scheme is designed, and the feasibility of the test scheme is verified by comparing with the axial tensile test. Our testing method overcomes the limitations of RHTT affected by friction and improves the accuracy of testing results for the mechanical properties in the hoop direction of metal tubes.

Ring hoop tension test; mechanical properties; tubes; friction

TB302

A

1000-2324(2023)05-0774-08

10.3969/j.issn.1000-2324.2023.05.018

2023-10-05

2023-11-16

教育部产学合作协同育人项目(220506517111534)

刘树峰(1990-),男,博士,实验师,主要从事能源装备工程工作. E-mail:liusf@sdau.edu.cn

Author for correspondence. E-mail:zhangwanzhi@163.com