太阳轮轴用卡环疲劳失效原因分析与改进研究

2019-05-20徐章禄

徐章禄

(科力远混合动力技术有限公司,上海 201501)

0 前言

变速器齿轮定位卡环,又称卡簧或挡圈,其主要作用是限制齿轮的轴向窜动,确保齿轮在工作过程中的轴向稳定性[1]。卡环分为轴用卡环和孔用卡环,轴用卡环属于紧固件的一种,由于其成本优于传统紧固件,而且便于安装和拆卸,已经广泛应用于机械设备的轴系机构中[2]。标准卡环结构简单,但在结构设计复杂而紧凑的新能源混合动力系统中,标准卡环往往不能满足设计空间要求,工程师不得不自行设计非标准卡环,这增大了系统试验过程中故障发生的频率。

在轴系高速旋转过程中,轴用弹性挡圈可能会因离心力的作用与轴系脱离,从而造成其紧固作用失效,影响设备的运行可靠性,高速旋转造成设备失效时有发生[2]。徐超[3]运用卡氏定理分析了轴用弹性挡圈的径向变形,并给出了防止其工作失效的松动转速,为卡环的合理设计提供了一定的参考。李宣秋[4]等分析了临界转速的失效机理,建立了单一旋转离心力作用下挡圈受力模型,通过微分对挡圈模型进行受力分析,给出了在离心力作用下,轴用弹性挡圈临界转速倒推方法及计算公式。王令[5]等采用化学成分、硬度、金相组织及断口等对失效卡环进行了分析,结果表明卡环存在原始裂纹是发生断裂失效的根本原因。

本文基于整车运营过程中发生的卡环断裂失效,在前人研究的基础上,总结出了一套卡环非标件的开发设计与模拟验证的方法,并应用到了卡环断裂失效的原因分析和改进优化的工作中,主要内容包含:卡环设计方案的理论计算,齿轮传动过程中的动力学仿真,卡环装配过程和工作过程的有限元应力仿真分析和疲劳仿真分析。

1 卡环失效分析

1.1 试验故障描述

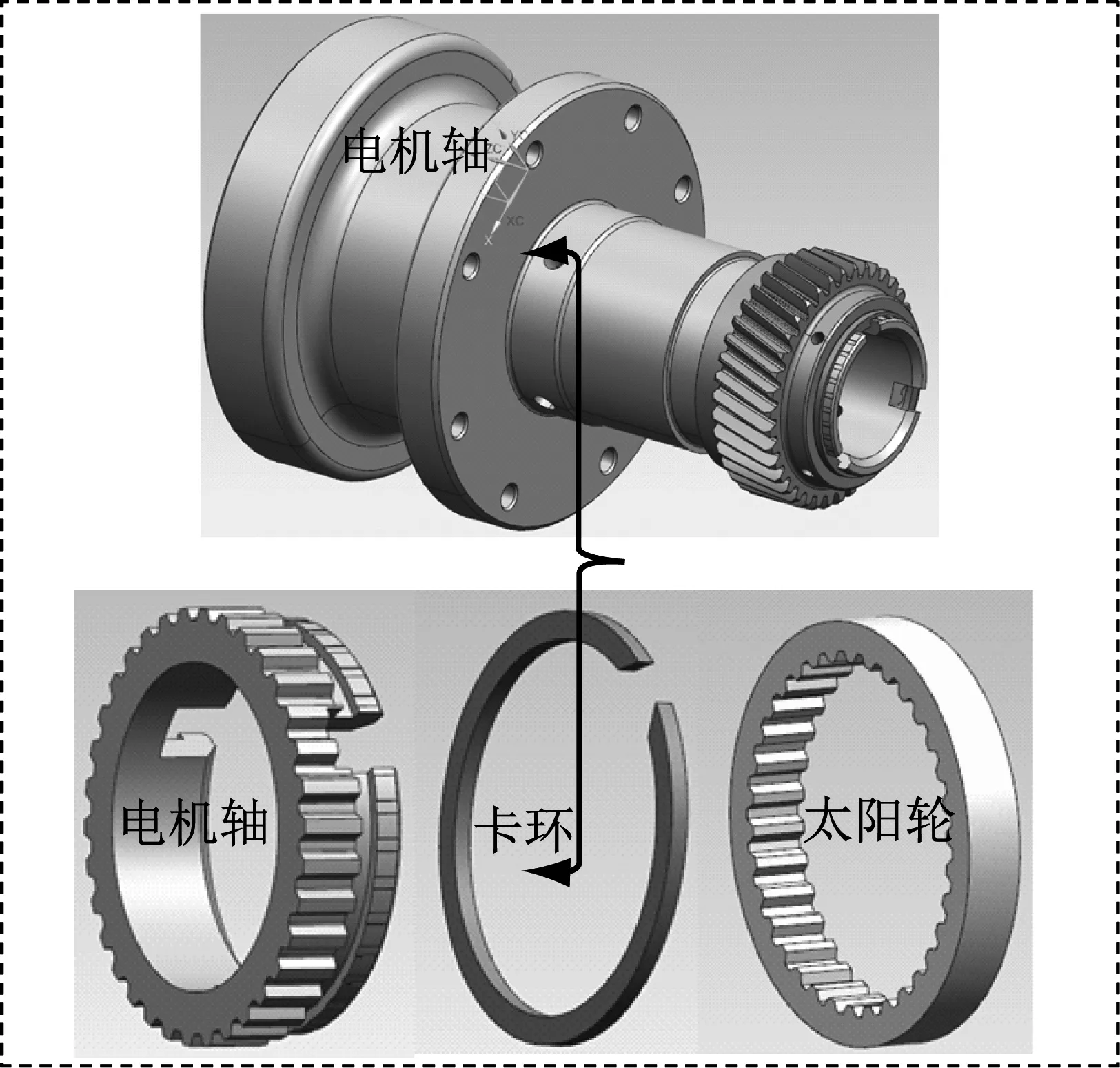

多台安装有相同卡环的新能源车辆在市场运营过程中出现了变速箱异响,导致被迫停机拆箱检修,拆解后发现部分合成箱行星排齿轮断裂,太阳轮卡环出现断裂,未断裂的部位留在电机轴上,断裂部分可以在合成箱内找到,卡环断裂位置大部分在三等分位置处。车辆发生故障时,其运行里程范围分布在1.4~2.7万公里之间。失效卡环如图1所示,卡环表面有磨损痕迹,说明卡环在使用过程中存在周向转动;同时,磨损痕迹显示断裂的卡环和太阳轮接触面积靠上端,说明卡环承受倾覆力矩。

图1 失效卡环

1.2 卡环件失效分析

导致卡环发生疲劳失效,可能的原因如下:

①卡环安装槽尺寸及相应公差尺寸链不满足卡环的设计要求;

②沟槽及卡环的承载能力不满足要求;

③轴的工作极限转速超过了卡环与轴的分离转速;

④卡环与轴肩的径向配合尺寸设计不合理;

⑤太阳轮加工不满足要求,与卡环接触的断面倒圆角超出设计尺寸,增大了卡环承受的倾覆力矩;

⑥卡环金相组织:回火屈氏体组织+参与奥氏体,组织细小,疲劳裂纹源的周围有淬火马氏体,可能来自卡环接触面的摩擦,卡环断面有疲劳裂纹存在,疲劳裂纹源处于最大剪应力处。

2 卡环受力分析

1) 装配过程

图2为卡环装配工装示意图,在手柄的向右轴向推力作用下,卡环由初始状态位置沿着导向套被推到最大装配直径位置,卡环内径由初始尺寸撑大到最大装配直径(该尺寸比卡环安装槽的轴肩直径略大一点),该过程中卡环除了受轴向推力外,还承受径向过盈载荷。设计要求在装配过程中,卡环不能发生塑性变形。因此,在设计之初,就需要进行装配过程有限元模拟仿真,并重点关注卡环在过盈载荷作用下的应力变化情况,判断卡环是否发生塑性变形。

图2 卡环装配过程原理图

2) 工作过程

图3为太阳轮轴向定位组件剖面图,装配好以后,卡环与电机轴卡环槽之间过盈配合,卡环与太阳轮轴向端面接触,太阳轮与电机轴间通过花键连接。系统不工作时,卡环只承受径向地过盈载荷。系统工作时,若太阳轮承受的是向左的轴向推力,该力传递到卡环上,由于太阳轮左端面存在内倒角,此时卡环左端面的支撑点与太阳轮轴向作用力不在同一条直线上,卡环同时承受逆时针方向的倾覆力和径向过盈载荷;若太阳轮承受的是向右的轴向推力,该力不传递到卡环上,此时卡环只承受径向过盈载荷。如此循环往复,卡环承受着周期的交变载荷,容易发生疲劳破坏。设计要求卡环的疲劳寿命要在100万次以上。因此,在设计之初,就需要进行工作过程的疲劳仿真,并重点关注卡环在过盈载荷与轴向载荷周期作用下的应力变化与疲劳寿命情况,判断卡环是否会发生疲劳失效。

3 卡环设计改进的研究方法

1) 装配过程有限元分析

图4为装配过程有限元分析模型。卡环单元类型为六面体C3D8I,导向套则采用解析刚体来模拟(这样可以在略微降低求解进度的条件下,大大节省计算时间,便于进行参数研究和快速完成不同设计方案的模拟验证)。卡环由初始内径位置处平滑过渡到最终装配位置处,分析过程为准静态过程。

图3 太阳轮轴向定位组件剖面图

Fig.3 Cross section of sun axle orientation component

图4 装配过程有限元分析模型

2) 工作过程有限元分析

图5为工作过程卡环组件模型。考虑到分析的重点为卡环,为了尽可能地缩小仿真模型,从而缩短计算时间并提升效率,只截取了一部分电机轴,用于建模计算,同时将太阳轮齿形部分简化为圆柱面,具体如图5所示。网格:卡环单元类型为六面体C3D8I,电机轴与太阳轮单元类型为四面体C3D10M。材料:各零部件材料参数如表1所示。接触:卡环与卡环槽之间建立过盈接触,卡环与电机轴之间及卡环与太阳轮之间建立摩擦接触。边界条件:约束电机轴剖面。载荷:先施加卡环与卡环槽之间的径向过盈量,然后对太阳轮施加轴向推力,自然传递到卡环上。重点关注工作过程卡环的最大应力,并将应力结果导出来,作为疲劳分析的输入数据。

图5 工作过程卡环组件分析模型

Fig.5 Analysis model of snap ring components in working process

表1 零件材料参数

3) 工作过程疲劳分析

疲劳分析采用nCode Design life来进行,打开nCode后选择Design life进行疲劳分析设置,然后在设置面板中找到FEInput,ENAnalysis和FEDisplay三个模块,并拖动连接成图6所示形式。求解器的设置:采用HoffmannSeeger方法进行弹塑性应力修正,临界平面法作为应力/应变组合方式。材料参数设置:采用默认的Standard EN方式,并生成一个材料,输入卡环材料名称和卡环的抗拉强度值,以及标准差0.1,并赋予给卡环。最后选择EN CAE Fatigure方式进行疲劳寿命评价。

4 结果讨论

1) 故障再现

图7、图8、图9为原方案的有限元应力分析结果和疲劳分析结果,结果显示:在装配过程中,当卡环处在最大装配直径位置时,卡环所受最大应力为1944 MPa(图7),应力最大值位置与卡环断裂的位置相近。当卡环被装配到卡环槽中时,过盈量减少,卡环回缩,相对应的卡环最大应力也降低到985.9 MPa(图8a)。工作过程中,卡环在过盈载荷的基础上,要承受周期的太阳轮轴向推力作用(该轴向推力最大值为4340 N,由齿轮动力学软件根据运行工况计算得到),产生循环的交变应力,在两个载荷同时作用下,卡环最大应力为1365 MPa(图8b),对应的疲劳寿命为12.9万次(图9)。

图6 疲劳分析简图

Fig.6 Fatigue analysis diagram

图7 原方案装配应力分析结果

(a)

(b)

系统控制工程师对实车运行数据进行了统计分析,结果表明:整车行驶1公里,太阳轮轴向受力方向变化大约6次。那么,根据前面提到的故障车里程范围(1.4~2.7万公里),可知故障车辆的平均失效里程为2.05万公里,对应的太阳轮工作寿命约12.3万次。由此,计算得到太阳轮仿真疲劳寿命与实际工作寿命的比值为1.049,仿真误差为4.9%,仿真准度大于95%。该仿真方法所得结果完全能满足工程应用,即通过仿真实现了故障再现,所建仿真模型准确可靠,可用于进行参数研究,从而完成改进优化工作。

图9 原方案疲劳分析结果

2) 倒角影响分析

变速箱拆解后,通过对卡环定位组件各零件的观察发现,太阳轮与卡环接触端面存在不同尺寸的内倒角,而设计图纸并未要求该处必须有倒角。简单的理论分析认为,该倒角尺寸大小对卡环的承载能力非常敏感(如图10所示)。

为了验证该倒角对卡环受力的影响,本文针对原始方案分析了不同倒角下卡环的最大工作应力。图11为卡环最大工作应力随太阳断面内轮倒角尺寸的变化曲线,由图可见,当倒角尺寸小于0.3 mm时,卡环应力变化平缓;当倒角尺寸大于0.3 mm时,卡环应力梯度急剧增大。因此,建议在设计图纸中对该处倒角尺寸做明确要求,并对来料进行抽检监控。

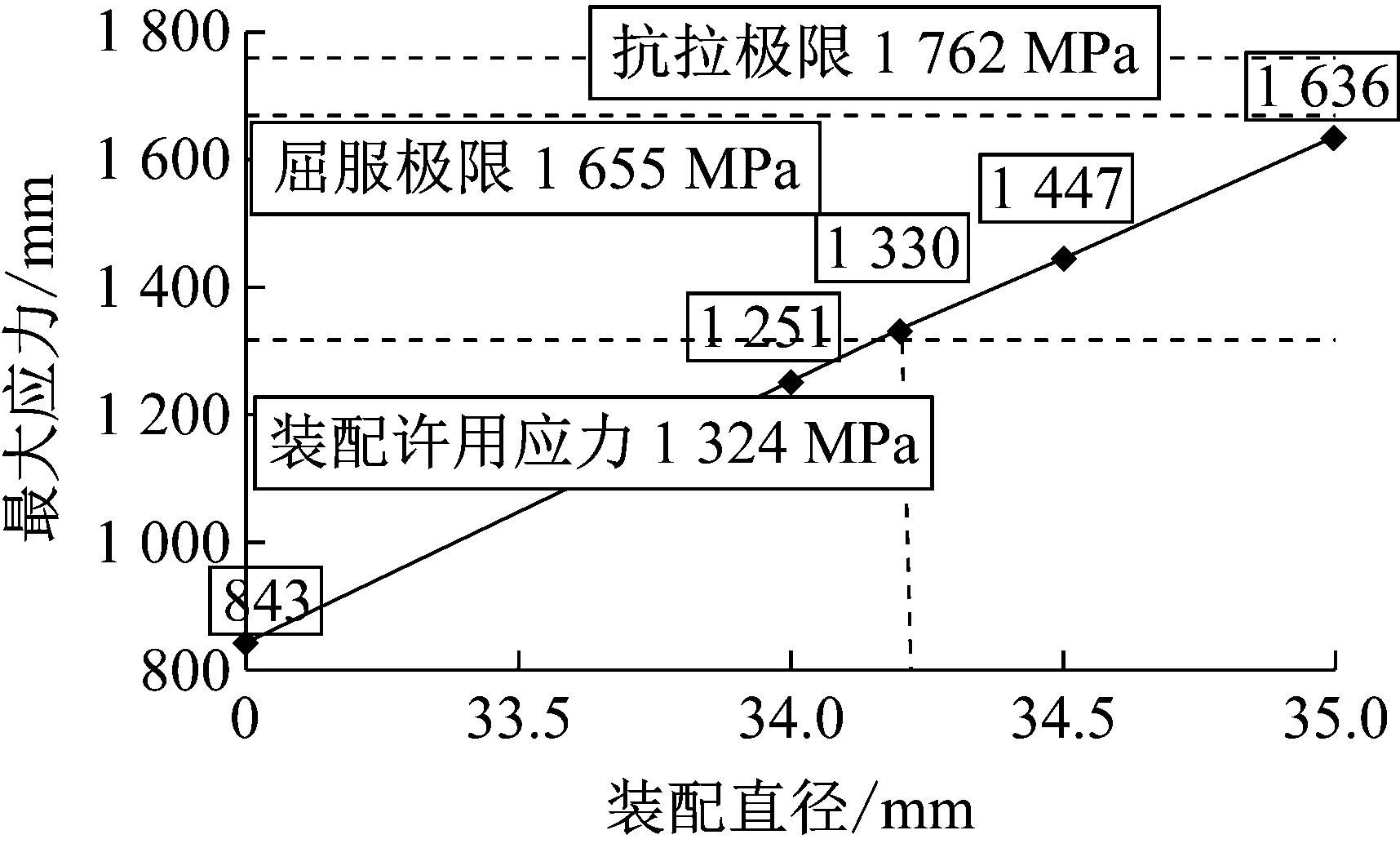

3) 直径影响分析

为了研究装配过程中不同装配直径时,卡环的装配应力分布情况,模拟分析了内径为31.11 mm的卡环装配到35 mm的装配过程,最大应力变化曲线如图12所示。由图12可知,装配直径小于34 mm时,卡环最大装配应力小于装配许用应力1324 MPa;装配直径为34.2 mm时,最大应力为1330.5 MPa,与许用应力值相近,符合设计要求;装配直径为35 mm,超过35 mm时,卡环将在装配过程中产生不可恢复的塑性变形或微观裂纹。

图10 卡环工作过程受力截面简图

图11 卡环最大工作应力随太阳轮倒角的变化曲线

Fig.11 Changing curve of maximum working stress of snap ring with chamfer of sun wheel

图12 卡环最大应力随不同装配直径的变化曲线

Fig.12 Maximum stress curve of snap ring with different assembly diameter

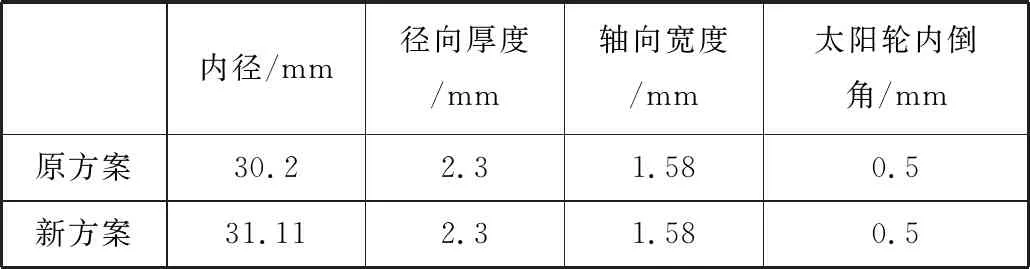

4) 改进方案模拟验证

根据以上所做的模拟故障再现分析及参数研究结果,提出了新的卡环尺寸方案,原方案与新方案的尺寸对比如表2所示。同时,使用前述验证过的仿真方法对新的方案进行了模拟验证,原方案与新方案的模拟验证结果对比如表3所示。

表2 原方案与新方案尺寸对比

Table 2 Size comparison between the original scheme and the new scheme

内径/mm径向厚度/mm轴向宽度/mm太阳轮内倒角/mm原方案30.22.31.580.5新方案31.112.31.580.5

表3 原方案与新方案模拟验证结果对比

Table 3 Comparison of simulation results between the original scheme and the new scheme

最大装配应力/MPa最大工作应力/MPa寿命次数/万次寿命里程/万公里原方案1944136512.92.05新方案1251951422.770.45

由表3可知,新的方案预测寿命可以达到70万公里,符合设计目标。因此,将该方案实施到台架和整车当中,后续的台架试验和整车运行结果显示:新方案实施后,同样的失效问题未再出现过,方案验证有效。

5 结论

1) 所建仿真模型准度大于95%。该仿真方法所得结果完全能满足工程应用,即:通过仿真实现了故障再现,所建仿真模型准确可靠,可用于进行参数研究,从而完成改进优化工作;

2) 工作状态下,卡环承受太阳轮轴向推力,其所受最大应力值对太阳轮倒角非常敏感,应该将该尺寸加入图纸,重点监控;

3) 通过搭建准确的仿真模型,准确地实现了失效模式的仿真再现,从而运用修正好的模型进行零件改进与优化,推荐的方案通过了仿真验证与试验验证。