燃烧调节剂ZnO对PET推进剂流变性能的影响①

2023-08-30占明明王道林孙兰兰邢瑞英鲁国林

占明明,王道林,党 力,孙兰兰,李 冰,邢瑞英,鲁国林*

(1.航天化学动力技术重点实验室,襄阳 441003;2.湖北航天化学技术研究所,襄阳 441003;3.火箭军装备部驻襄阳地区军事代表室,襄阳 441003)

0 引言

导弹用固体发动机主要使用复合固体推进剂装药,其燃烧时通常伴随着浓烟,并辐射出强烈的电磁信号[1]。随着卫星和雷达等预警技术的不断发展,传统导弹武器使用过程中的隐蔽性和突防能力受到了严重的削弱,亟须解决固体发动机尾烟大、特征信号强等问题[2]。近年来,国内外发展的端羟基环氧乙烷四氢呋喃共聚醚(PET)推进剂,由于粘合剂氧平衡的改善,推进剂的燃烧效率得到了显著提高,使得该类型推进剂具有燃温低、燃气洁净、安全性好等优点,逐渐成为洁净、低特征信号固体推进剂研究的主要方向之一[3-4]。在非硝酸酯增塑的推进剂体系中,PET推进剂的基础燃速低于HTPB型推进剂[5]。因此,PET推进剂中通常加入一种或多种燃烧调节剂,以优化PET洁净推进剂在宽工况下的燃烧性能,进一步拓宽聚醚推进剂的应用范围。复合固体推进剂的燃烧调节剂种类繁多,主要包括过渡金属氧化物[6-7]、铵盐及有机胺[8]、二茂铁及其衍生物[9]、铜盐及其螯合物等[10]。

ZnO具有成本低、化学稳定性和热稳定性好等优点,是常用推进剂的燃烧调节剂。李海涛等[11]合成了立方体结构纳米氧化锌,推进剂燃速提高了35%。王景文等[12]将碳负载到ZnO上,可将推进剂燃速提高27%~50%。JALPA等[13]合成了Cu、Co负载ZnO,CuZnO纳米粒子能够使AN的分解温度降低163 ℃。王景风等[14]研究表明,ZnO能够显著降低氧化剂的分解峰温,从而有效调节推进剂的燃烧性能。然而,ZnO的加入也会对推进剂固化反应产生一定影响,并对推进剂流变性能造成较大的影响[15]。

本文采用流变动力学方法,研究燃烧调节剂ZnO对PET推进剂工艺性能的影响,分析含ZnO的推进剂流变性能的温度敏感性,确定该类型推进剂中ZnO含量和制备温度的控制条件,为PET推进剂的应用研究提供理论基础和实验依据。

1 实验

1.1 实验材料

PET(端羟基环氧乙烷-四氢呋喃共聚醚),三官能度,黎明化工研究院;TDI(甲苯二异氰酸酯),德国拜耳公司;N-100(改性六次甲基多异氰酸酯),黎明化工研究院;AP、ZnO,自制。

1.2 样品制备

1.2.1 AP制备

采用气流粉碎法将商品化AP经过高压气流粉碎为微米级球形粒子,AP粒径为5~10 μm。

1.2.2 ZnO制备

用水热法制备ZnO纳米粒子[16],具体步骤如下:

(1)称取0.220 g二水合醋酸锌溶解于26 ml去离子水,搅拌下将4 ml(1.0 mol·L-1)NaOH逐滴加入到醋酸锌溶液中,滴加完成后继续搅拌30 min;

(2)将溶液转移到50 ml高压反应釜中,180 ℃反应12 h,冷却到室温后,对样品进行过滤、洗涤、干燥处理。制备得到纳米ZnO为六边纤锌矿结构,平均粒径为80 nm。

1.2.3 PET推进剂制备

PET 推进剂配方主要组成如表1所示。推进剂制备过程:根据配方设计要求称量推进剂各个组分;将称量好的材料按照工艺要求在 VKM-5 型混合机混合均匀;混合结束后,称取一定量的药浆测试其流变性能。

1.3 测试与表征

1.3.1 粘度与屈服值

采用德国HAAKE RV20型旋转粘度计,测试推进剂药浆在45、50、55 ℃下的粘度和屈服值。每次测量时,称取约20.0 g药浆置于内筒转子与外测量筒之间,记录转子在设定转速下测试设备的扭矩变化,并计算得到药浆粘度和屈服值。

1.3.2 药浆温度

使用1919A型数字温度计测试推进剂药浆在加入AP(工步4)后、加入固化剂(工步5)后和出料(工步8)时的温度值。每次测量时,温度传感器插入药浆约50 mm,随机测试3~5个温度值,取平均温度为该工步下药浆温度。

1.3.3 稳态流变曲线测试

使用美国TA公司高级扩展流变仪测试推进剂药浆在45、50、55 ℃下的流体稳态流变曲线(η-γ,τ-γ)。每次测量时,将药浆填充于上下平行板之间,下平板以周期性策动,测试剪切速率为0.01~5 s-1。

2 实验结果与分析

2.1 ZnO含量对PET推进剂药浆流变性能的影响

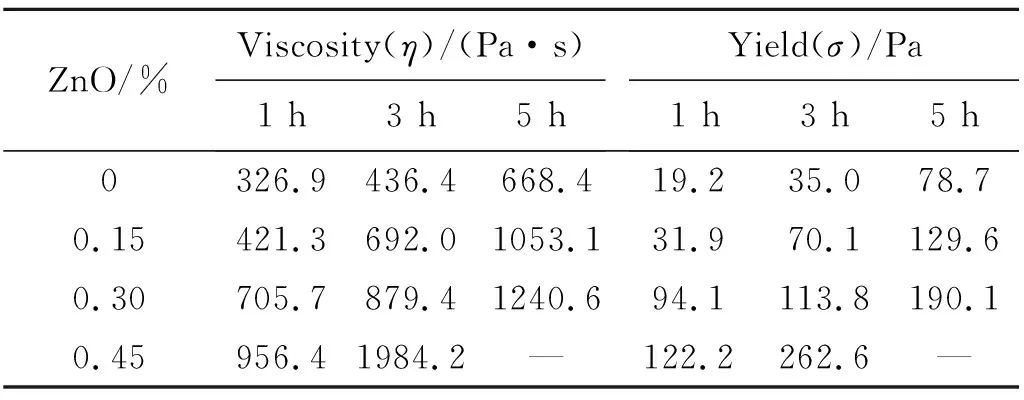

为分析燃烧调节剂ZnO对PET型推进剂工艺性能影响,配方中分别加入了0(空白样)、0.15%、 0.30%、0.45%的ZnO,各个配方出料药浆的粘度和屈服值见表2。

表2 ZnO含量对PET推进剂流变性能影响Table 2 Effect of ZnO content on rheological behavior for PET propellant

测试结果显示:ZnO含量对PET推进剂的工艺性能影响较大,随着ZnO含量的增加,推进剂药浆的粘度和屈服值显著增大。ZnO含量为0.30%时,相较于空白样,药浆粘度增加了116%,屈服值增加了390%。当ZnO含量增加至0.45%时,推进剂药浆在5 h时已发转变为弹性体,表明燃烧调节剂能够显著提高推进剂的固化反应速率。

实验中使用高级扩展流变仪,测试了不同ZnO含量(0,0.15%,0.30%,0.45%)推进剂配方药浆的应力-剪切速率曲线,如图1所示。

图1 不同ZnO含量下PET推进剂药浆应力与剪切速率关系Fig.1 Relationship curve between stress and shearing rate for PET propellant slurry at different ZnO content

由测试结果可知,在同一剪切速率下,推进剂药浆所受应力均随着推进剂中ZnO含量的升高而增大,进一步证明了ZnO的加入对该PET推进剂配方的流变性能产生了负面影响。推进剂药浆应力-剪切速率(τ-γ)曲线均表现出假塑性流体特征,根据Ostwald-de Wale幂律公式:

τ=Kγn

(1)

式中K为稠度系数;n为流动指数(非牛顿指数)。

随着ZnO含量的增多,推进剂药浆的稠度系数K值增大,流动指数n减小,不同ZnO含量下药浆的K与n值如表3所示。该结果表明,ZnO会加速配方固化反应速率,ZnO含量增多会进一步加速固化反应的进行,促进粘合剂分子形成长链聚合体,这些聚合体间通过氢键、范德华力等若相互作用力形成弱交联,导致体系中不稳定结构增多,使得药浆粘度大、流平性差。

表3 ZnO含量对PET推进剂流体特征参数的影响Table 3 Effect of ZnO content on fluid characteristic parameters for PET propellant

PET与固化剂(N-100和TDI)的固化反应中,PET的羟基中的亲核中心氧原子进攻固化剂的异氰酸酯基的碳原子。分析认为ZnO中的锌离子可接受异氰酸酯基团上氧原子的孤对电子,使碳原子上的电子云密度下降,从而更易与羟基反应,导致固化反应速率加快[15]。

2.2 ZnO对PET推进剂药浆流变性能温度敏感性的影响

药浆温度会影响异氰酸酯基与羟基的固化反应速率,进而影响药浆的流变性能。为表征推进剂药浆流变性能对温度的敏感程度,实验中测试了药浆流变性能在不同温度下的变化情况,如表4所示。由结果可知,推进剂药浆的粘度随着环境温度的升高而增大,推进剂药浆在45、50、55 ℃时,药浆的3 h粘度分别增长了1.9%、17.8%、57.2%。表明温度在50 ℃以下对推进剂药浆流变性能影响较小;当温度超过50 ℃时,药浆流变性能对温度敏感性急剧增大。

表4 温度对PET推进剂流变性能影响Table 4 Effect of temperature on rheological behavior for PET propellant

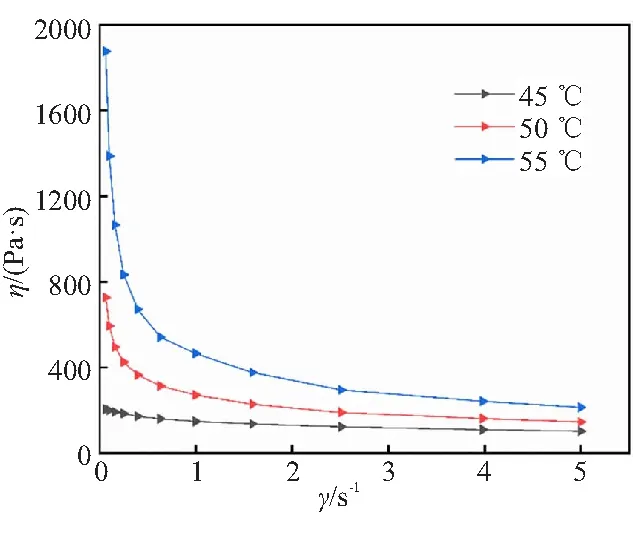

采用粘度随时间的变化规律,研究药浆固化反应过程的流变动力学,图2为在不同温度下药浆固化2 h后的粘度-剪切速率曲线。与药浆应力变化规律相同,推进剂的粘度随剪切速率的增大而减小。

图2 不同温度下PET推进剂药浆粘度与剪切速率关系Fig.2 Relationship curves between viscosity and shearing rate for PET propellant slurry at different temperatures

当药浆的剪切速率高于1.0 s-1时,其粘度变化趋势较为平稳,因此试验中选取剪切速率为1.0 s-1时的粘度以研究其固化反应过程的流变动力学,不同固化时间下药浆的粘度变化如表5所示。

表5 不同温度下PET推进剂药浆粘度与时间关系Table 5 Relationship between viscosity and curing time for PET propellant slurry at different temperatures

药浆粘度主要经历了三个阶段变化:

(1)在初始阶段,随着温度的升高,药浆逐渐浸润固体填料,填料颗粒间的摩擦减弱,使得药浆的粘度下降;

(2)随着粘合剂与固化剂间化学反应的进行,体系中形成聚合物大分子不断增多,药浆粘度开始缓慢增大;

(3)随着药浆的进一步固化,聚合物大分子间发生交联形成网络结构,使得药浆达到凝胶点,粘度快速增大。

随着药浆温度的升高,其粘度与初始粘度比值也逐渐增大(图3),表明其固化反应速率随温度升高而逐渐增大。可以通过药浆粘度变化率来定量描述其固化反应过程,如式(2)所示:

图3 PET推进剂药浆粘度变化率与固化时间关系曲线Fig.3 Relationship curves between viscosity changingrate and curing time for PET propellant slurry

ηt/η0=Aekt

(2)

式中ηt为药浆t时刻的粘度,Pa·s;η0为药浆初始粘度,Pa·s;A为随温度变化的系数;k为固化过程反应速率;t为固化反应时间,min。

通过对试验数据分析可以得到药浆固化过程的反应速率,如表6所示。药浆温度在50 ℃以下时,药浆固化反应速率随着温度缓慢增大;但当温度由50 ℃变化至55 ℃时,反应速率提高了72.7%,表明固化反应对温度较为敏感,药浆温度过高会引起固化反应速率急剧增大。

表6 温度对PET推进剂药浆固化反应速率影响Table 6 Effect of temperature on curing reaction rate of PET propellant slurry

2.3 ZnO对PET推进剂药浆混合过程的影响

在药浆混合过程中,固化反应放出热量、固体组分摩擦产生热量、药浆与外界热交换会传递热量。在固体填料含量及粒度、水浴温度等条件一定时,药浆的温度能够反应出粘合剂与固化剂的反应剧烈程度。如表7所示,实验中测试了“加入AP”(工步4)、“加入TDI/N-100”(工步5)和“出料”(工步7)结束后药浆的平均温度。

表7 投料量对PET推进剂药浆温度影响Table 7 Effect of inventory on temperature for PET propellant slurry

由表7可知,在加入固化剂前,投料量增大会使药浆温度升高。当投料量增加至2.0 kg时,药浆混合过程中固体填料的摩擦生热会显著增加,导致加入AP后药浆的温度高于混合机的水浴温度(50 ℃)。加入固化剂后,药浆的温度随着燃烧调节剂含量的增大而显著升高,出料药浆的流变性能也随之下降。投料量2.0 kg、ZnO含量0.45%的实验组在混合结束前药浆温度达到60 ℃,其工艺性能快速恶化,发生爆聚。

实验测试了不同加料量对PET推进剂工艺性能的影响,使用ZnO含量为0%和0.30%的基础配方,对比了1.00、1.50、2.00 kg投料量下,出料药浆的粘度与屈服值(表8)。由测试结果可知,在不添加燃烧调节剂时,药浆的粘度与屈服值与调料量无明显关系;当加入0.30%的ZnO时,药浆的工艺性能随投料量的增加而逐渐变差,投料量为2.0 kg时,药浆的工艺适用期缩短至不足1 h。该结果进一步证实氧化锌会加速配方固化反应速率,并且加速程度与投料量呈正相关。

表8 投料量对PET推进剂流变性能影响Table 8 Effect of inventory on rheological behavior for PET propellant

3 结论

(1)燃烧调节剂ZnO对固化反应有较强的催化作用,能够加快粘合剂分子与固化剂的反应速率,使得 PET推进剂流变性能恶化。ZnO含量增加0.30%,药浆粘度增加了116%,屈服值增加了390%。

(2)ZnO的加入导致推进剂的流变性能对温度敏感,当投料比较大时,易引起药浆温度急剧升高,并导致推进剂工艺性能快速恶化。

(3)为保证推进剂药浆流变性能满足工艺要求,PET推进剂配方中ZnO含量不宜超过0.15%,推进剂制备过程中温度应低于50 ℃。