T形接头角焊缝气孔缺陷空间位置数据的自动提取

2023-08-26孙远石端虎

孙远,石端虎

(1.盐城工学院 机械工程学院,江苏 盐城 224051;2.徐州工程学院 机电工程学院,江苏 徐州 221018)

随着微电子、交通运输、国防工业及航天航空等领域的快速发展,各种轻质合金材料在上述领域中得到了广泛的应用。其中,铝合金具有质轻、强度好、耐腐蚀性能好以及加工性能好等优势[1],铝合金激光焊具有能量密度高、热输入低、热变形小等特点,在高速列车、航天航空、建筑工程、汽车制造等领域得到广泛应用。高速列车车体结构上大量使用轻质的铝合金激光焊件[2],但是由于受到焊接工艺波动、冷却速度过快以及保护不良等因素的影响,铝合金激光焊件连接处容易产生气孔类缺陷,该类缺陷的存在给高速列车运行带来了较大的安全隐患[3]。为了保障高速列车的安全运行,亟须开展铝合金激光焊件的快速无损检测和缺陷空间位置数据提取研究[4],从而为该类焊件的快速无损检测、缺陷修补、焊接工艺制定及结构完整性评价等奠定理论和应用基础[5-8],因此本研究具有重大的理论研究和实际应用价值。

1 焊件X射线检测图像的获取

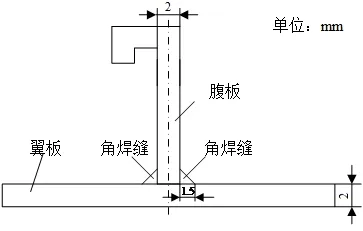

图1为T形接头铝合金激光焊件的结构示意图,其中角焊缝焊脚尺寸为1.5 mm,腹板的宽度和翼板的厚度均为2.0 mm。

图1 T形接头铝合金激光焊件结构示意图Fig. 1 Structural diagram of T-joint aluminum alloy laser weldment

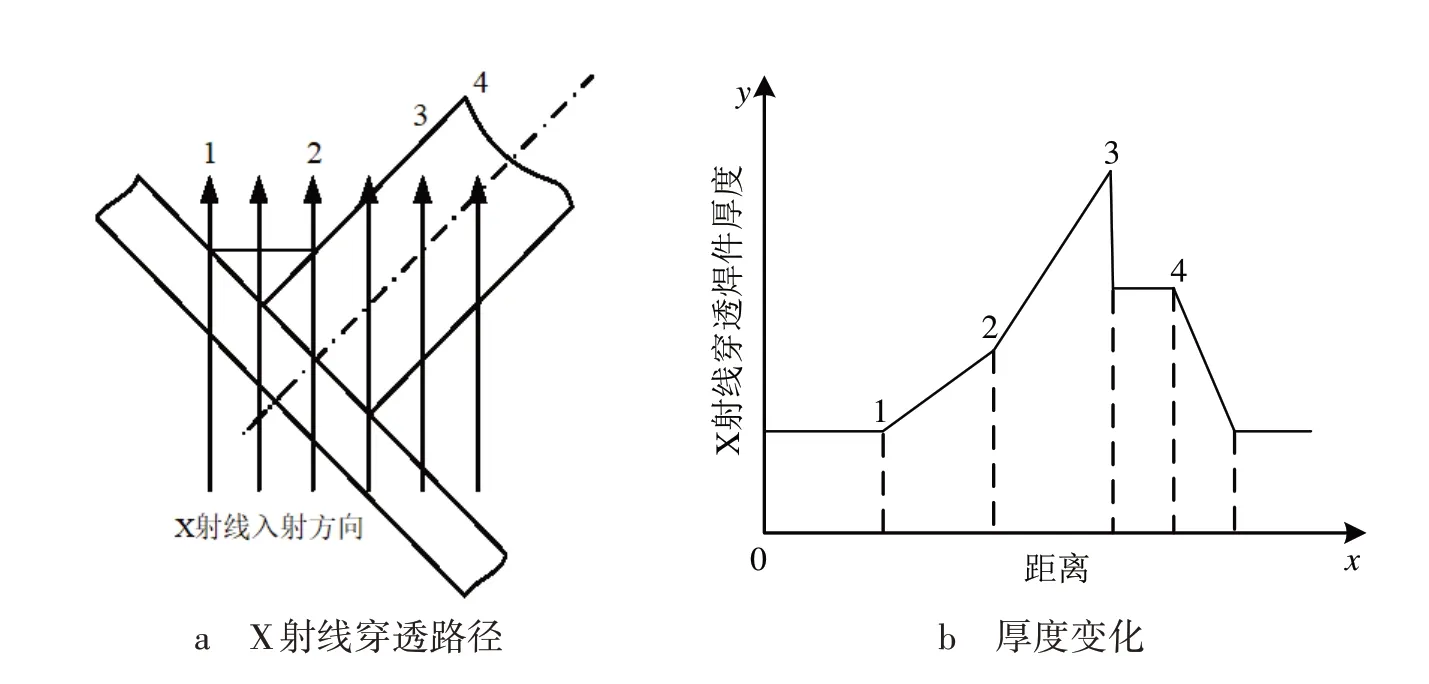

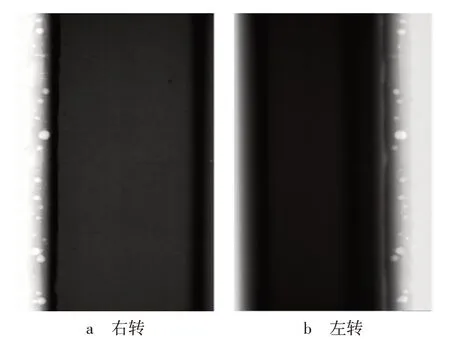

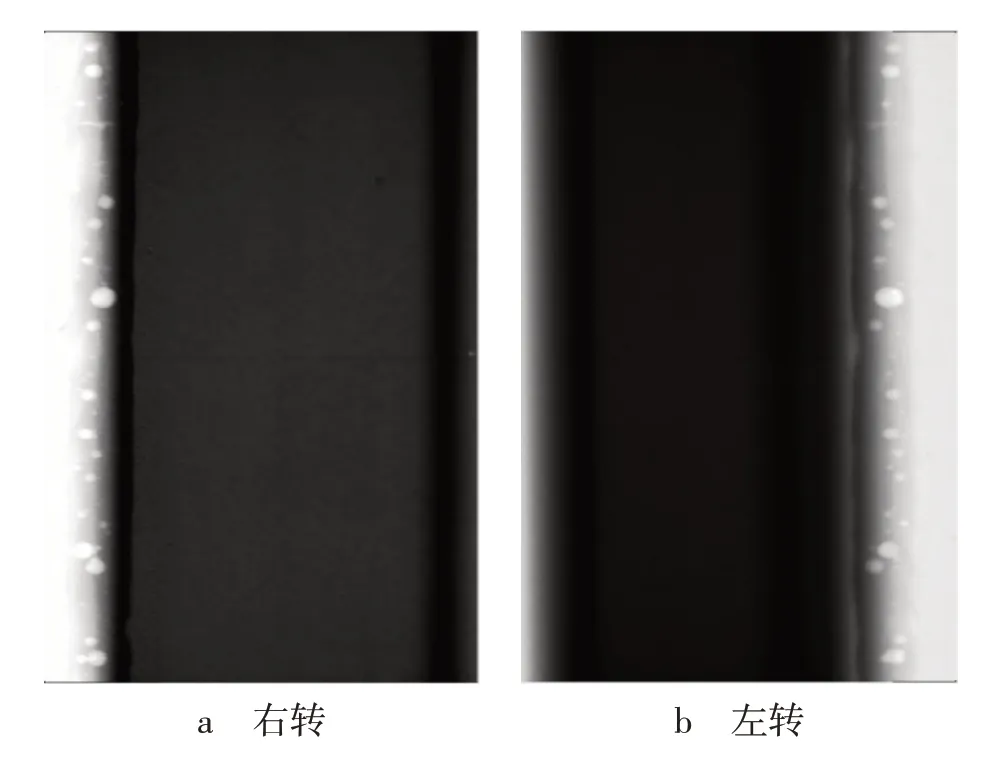

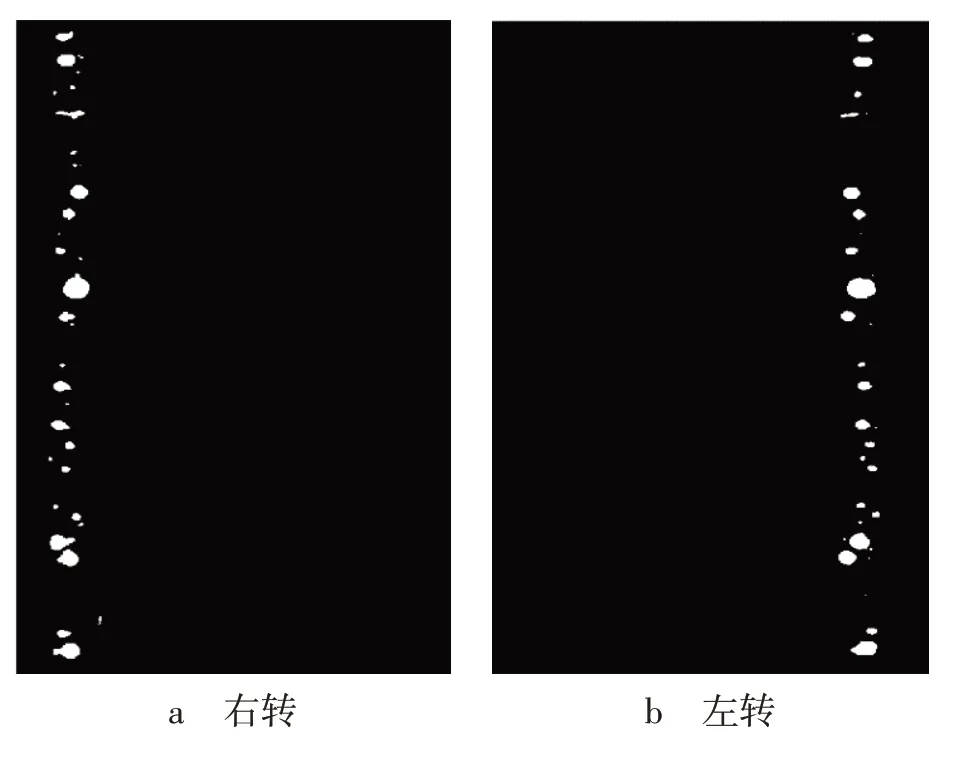

将T形接头焊件分别向左、右旋转45°,采用微焦点X射线检测系统对其进行检测。以右转为例,X射线穿透焊件厚度变化如图2所示。T形焊件左、右旋转后X射线检测图像如图3所示。图3中的白色影像为T形接头焊件中的气孔缺陷,图像大小为1024 pixel×1024 pixel,标定尺寸为0.04mm/pixel。

图2 X射线穿透T形接头焊件厚度变化示意图Fig. 2 Schematic diagram of thickness variation of X-ray penetration T-joint weldment

2 图像预处理

2.1 提取图像ROI并分析灰度分布特征

为了提高射线检测图像处理速度,减少系统运算时间,提取了X射线检测图像中的感兴趣区域(region of interest, ROI),结果如图4所示。以右转图像ROI为例,图5为通过某行气孔缺陷的线灰度分布曲线。

图4 T形接头焊件X射线检测图像感兴趣区域Fig. 4 Regions of interest in X-ray inspection images of T-joint weldment

由图5可知,图中位置1(灰度值最大处)对应着射线穿透焊件最薄处,位置3(灰度值最小处)对应着射线穿透焊件最厚处。位置1和位置3之间为焊缝区域,除突变处灰度值是急速下降的,中间凸起的部分即为缺陷所在的位置,其灰度值230左右且高于周围背景的灰度值。从整体上来看,ROI图像背景起伏相对较大且灰度值分布不均匀,暗色背景灰度值大多集中在50左右,亮色背景灰度值大多集中在250左右。焊缝区灰度值梯度较大,缺陷分割存在较大难度。

2.2 图像去噪

从图5可知,检测图像ROI中存在背景起伏较大且灰度分布不均匀等情况,这些情况对于后续缺陷分割、缺陷提取、缺陷中心位置确定、缺陷自动对应以及缺陷空间位置数据提取有着较大的影响。对图像中的噪声进行有效抑制可保护缺陷信息的完整性,并为缺陷空间位置数据提取奠定良好基础。

X射线检测图像中产生的噪声一般是无规则的,传统的图像去噪方法对其不具有良好的抑制效果,且去噪过程中容易将图像中原有的缺陷信息丢失,无法保证缺陷信息的完整性。小波变换具有选基灵活性的优点,对于不同的研究对象,不同的应用场合,可以通过选择不同的小波母函数达到最佳去噪效果。多次使用不同小波,采用硬阈值和软阈值的方法对X射线检测图像ROI进行去噪,结果显示当小波函数选择sym8,小波分解层数为4,硬阈值化的滤波方式能达到最佳去噪效果,去噪结果如图6所示。

图6 T形接头焊件检测图像小波去噪结果Fig. 6 Wavelet denoising results of T-joint weldment inspection image

与原有ROI图像相比,采用小波变换去噪后的图像整体质量得到了改善,图像的清晰度得到了提升,图像中缺陷信息保留完整,且图像中气孔缺陷(白色影像)与背景之间的对比度增大,为后续的缺陷分割奠定了良好基础。

3 缺陷分割及提取

3.1 缺陷分割

对小波变换去噪后的图像,采用近似一维Means寻找二值化阈值的方法获取二值化图像。根据图像线灰度分布特征,采用形态学开运算的方法,即先腐蚀后膨胀完成图像的背景模拟,该方法可平滑图像的轮廓,去除图像中细小的突出,达到背景模拟的目的。将小波去噪后的图像与背景模拟相减,结合阈值分割算法提取出缺陷区域骨架,完成图像中缺陷的保真分割,缺陷分割结果如图7所示,图中的白色影像为气孔缺陷。

图7 T形接头焊件缺陷分割结果Fig. 7 Segmentation results of weldment defects of Tjoint

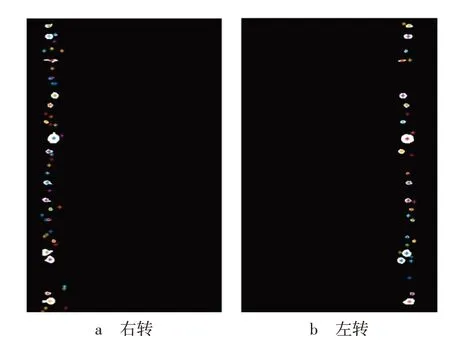

3.2 缺陷提取

采用寻找8邻接方式确定焊件缺陷的个数,缺陷分割图像上的8邻接的个数即为缺陷的总数。缺陷中心坐标的确定方法如下:(1)搜寻图7分割图像中的白色缺陷;(2)统计每个白色缺陷像素点的横坐标和纵坐标之和;(3)依据公式(1)、公式(2)计算每个缺陷目标中心的坐标位置,并用“*”进行标记。T形接头焊件缺陷中心位置如图8所示。

图8 T形接头焊件缺陷中心位置Fig. 8 The center position of welding defects of T-joint

式中:x、y分别为缺陷像素的横坐标、纵坐标;分别为缺陷中心的横坐标、纵坐标;A为缺陷目标中像素点的个数。

4 缺陷空间定位

4.1 定位特征点的确定

在图5线灰度分布曲线中,位置1处为X射线穿透T形接头焊件最薄处,其灰度值比较高且容易受到X射线检测工艺参数等因素的影响,故选择位置3即X射线穿透焊件的最厚处作为定位特征点。

4.2 缺陷空间定位数学模型的建立

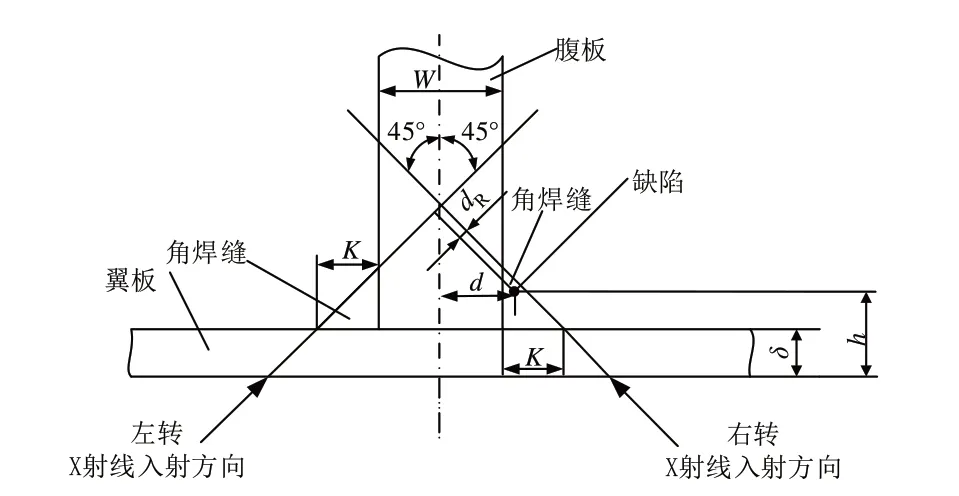

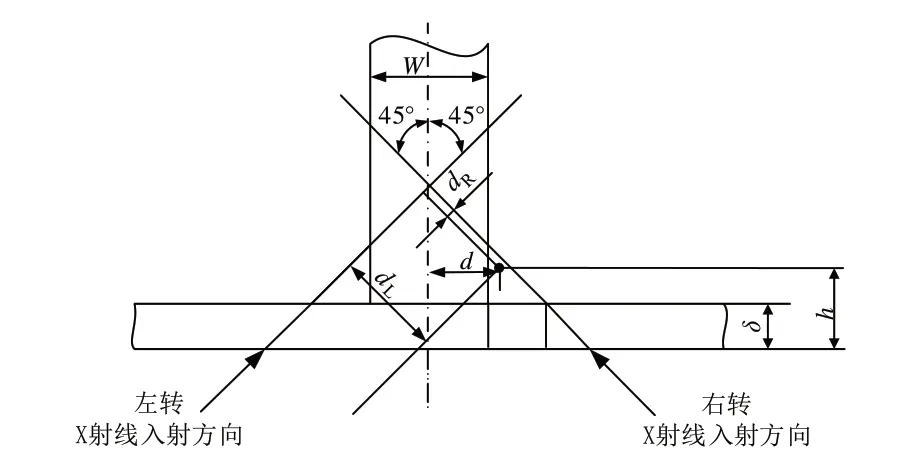

图9、图10分别为T形接头焊件缺陷深度、缺陷偏移量数学模型几何关系示意图。选用X射线穿透T形焊件最厚处作为定位特征点,根据图9、图10中焊件缺陷与翼板和腹板之间的几何关系,推导焊件缺陷深度、缺陷偏移量的数学模型。

图9 T形接头焊件缺陷深度数学模型几何关系示意图Fig. 9 Schematic diagram of geometric relationship of mathematical model of defect depth of T-joint weldment

图10 T形接头焊件缺陷偏移量数学模型几何关系示意图Fig. 10 Schematic diagram of geometric relationship of mathematical model of defect offset of T-joint weldment

根据图示几何关系推导可得,缺陷深度计算的数学模型为:

式中:h为缺陷到T形接头焊件翼板下表面的距离,即缺陷深度,mm;K为T形接头焊件角焊缝焊脚尺寸,mm;d为缺陷到T形接头焊件腹板中心线的距离,即缺陷偏移量,mm;W为T形接头焊件腹板宽度,mm;δ为T形接头焊件翼板厚度,mm;dR为T形接头焊件右转时缺陷中心到定位特征点的投影距离,mm。

缺陷偏移量计算的数学模型为:

式中:dL为T形接头焊件左转时缺陷中心到定位特征点的投影距离,mm。

当d=0时,缺陷位于焊件腹板中心线上;d<0时,缺陷位于焊件腹板中心线的右侧;d>0时,缺陷位于焊件腹板中心线的左侧。从建立的缺陷偏移量和缺陷深度的数学模型来看,无论缺陷位于左侧角焊缝还是右侧角焊缝,数学模型都是适用的。

4.3 投影距离的提取

选择X射线穿透T形接头焊件最厚处作为定位特征点,从图5中可以看出,灰度值突变的地方(缺陷)到定位特征点(位置3)之间的距离即为投影距离。根据公式(3)和公式(4)可看出左转、右转投影距离的提取精度会直接影响缺陷空间位置数据提取的准确性。

投影距离自动提取算法如下:(1)分割出缺陷,提取出缺陷并确定缺陷中心的位置,如图8所示。(2)搜寻出各个缺陷中心所在的行,确定灰度曲线中灰度值最大的位置,即X射线穿透T形接头焊件最薄处位置。以右转图像为例,结合图2和图5计算可得,从该位置右移即可得到穿透焊件最厚处位置,即为定位特征点位置;(3)投影距离即为定位特征点位置横坐标与缺陷中心位置横坐标之差的绝对值,对缺陷图像进行逐行扫描即可将缺陷左转、右转投影距离dL和dR自动提取出来。

4.4 缺陷自动对应

自动获取缺陷左转、右转投影距离dL和dR之后,可根据公式(3)和公式(4)求出缺陷深度和缺陷偏移量。但由于T形接头焊件中的缺陷大多是以不规则且近似椭圆的形式呈现,导致缺陷在焊件左转、右转图像中呈现的形态是不完全相同的,因此获取的焊件左转、右转图像中缺陷中心的位置也并非完全相同,提出的左转、右转图像中缺陷自动对应准则如下:(1)由公式(1)和公式(2)提取焊件左、右旋转X射线检测图像中缺陷的中心位置;(2)分别计算左转、右转图像缺陷中心位置距离焊缝一端的距离d1和d2;(3)当左、右旋转图像上的缺陷中心位置距离焊缝一端距离之差的绝对值不超过3个像素点,即|d1-d2|≤3时,便可判定为同一缺陷。

4.5 缺陷空间位置数据提取

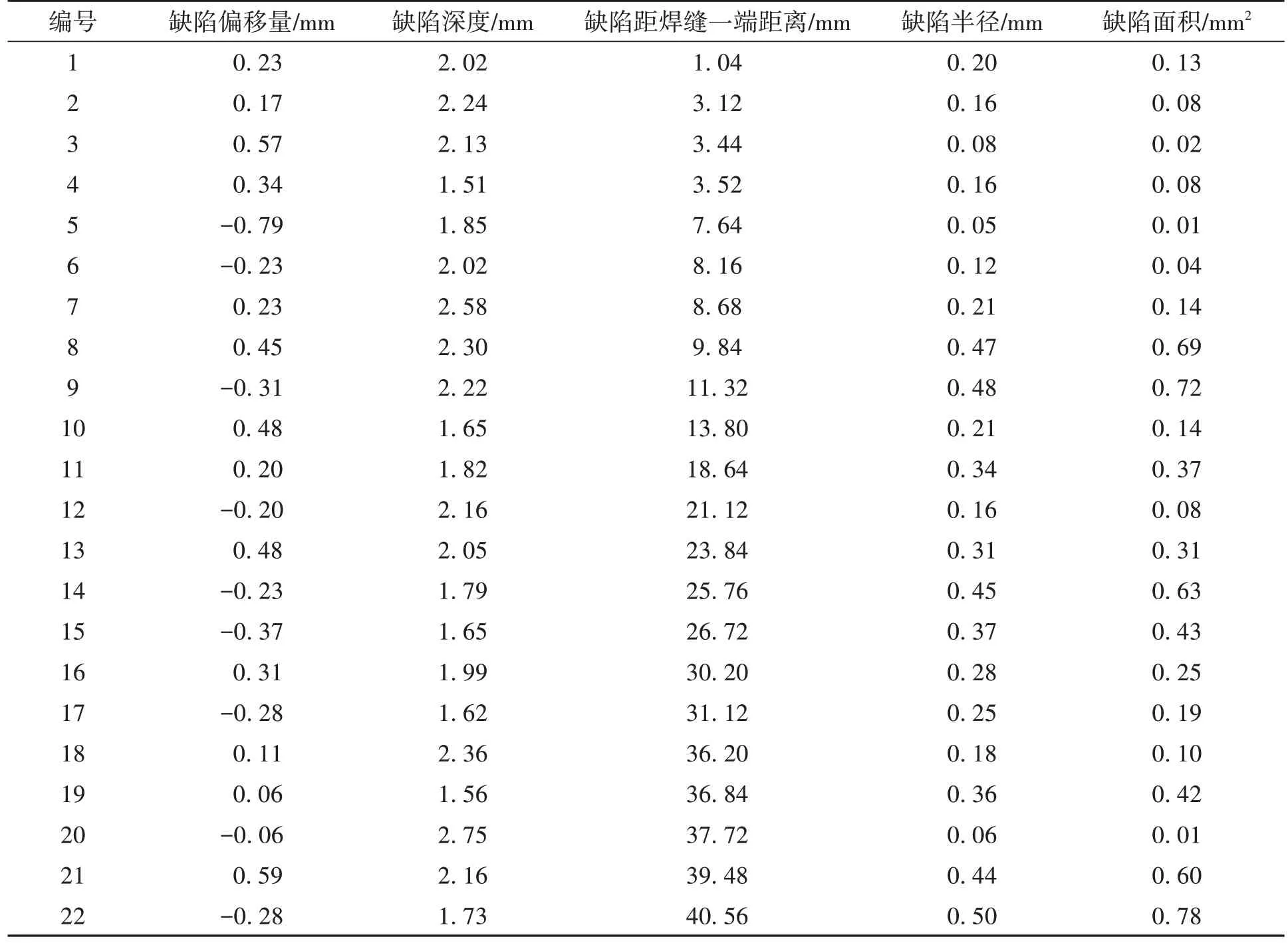

根据T形接头焊件缺陷深度和缺陷偏移量的数学模型,结合投影距离提取算法和左转、右转图像缺陷自动对应准则,提取了某T形接头焊件的22个缺陷空间位置数据,如表1所示。

表1 某T形接头焊件缺陷空间位置数据Table 1 Spatial location data of welding defects in a T-joint

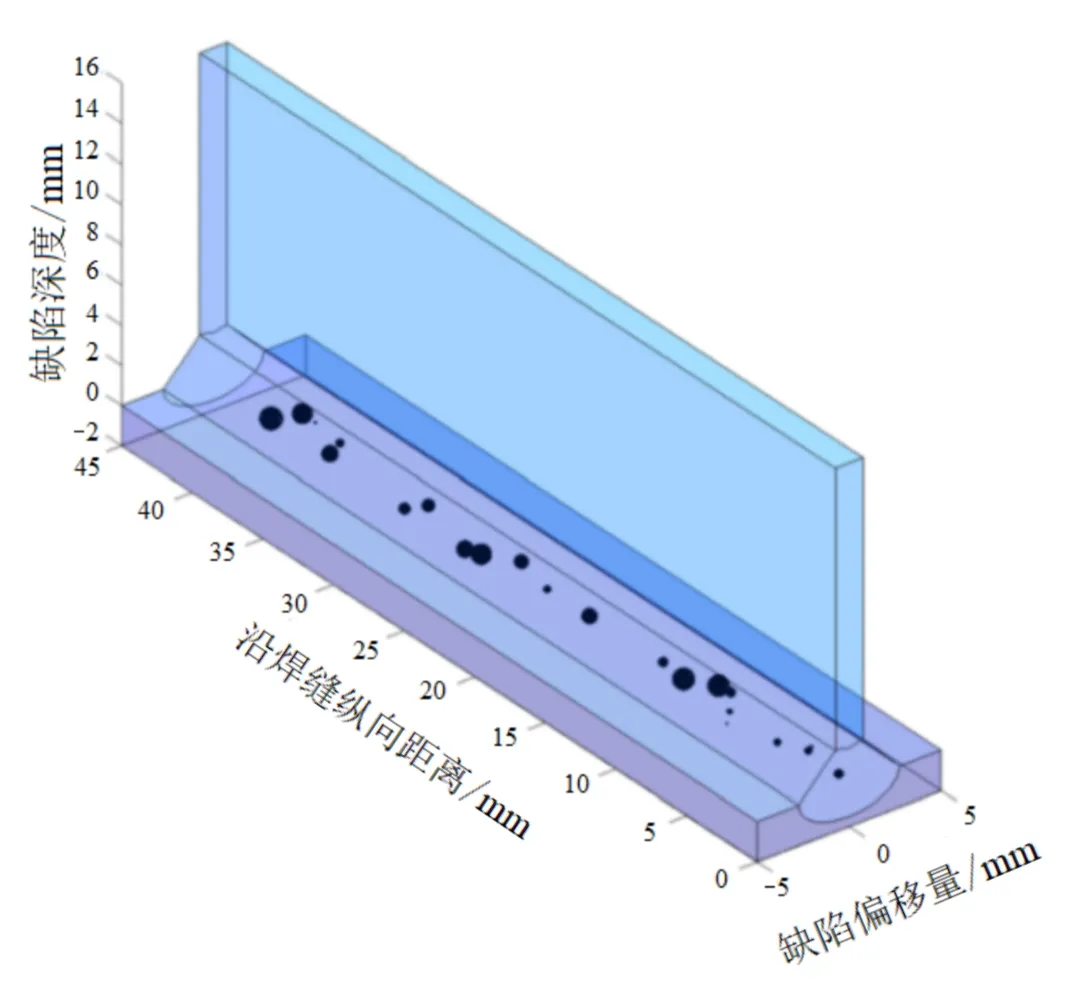

创建T形接头焊件的三维模型,并在此基础上对自动提取的缺陷空间位置数据进行可视化处理,可视化处理结果如图11所示。由图11可以清晰直观地观察缺陷在焊件内部的空间位置分布状况以及缺陷大小,为后续T形接头焊件的可靠性评价以及结构完整性提供参考信息。

图11 T形接头焊件缺陷可视化处理结果Fig. 11 Visualization processing results of welding defects of T-joint

Shi等[9]采用剖切焊件方法对穿透型T形接头焊件缺陷深度、缺陷偏移量数学模型进行了验证,验证方法亦适用于本研究,但验证精度尚需继续提高,考虑通过X射线检测图像和无损伤缺陷计算机模拟来提高定位模型的验证精度。

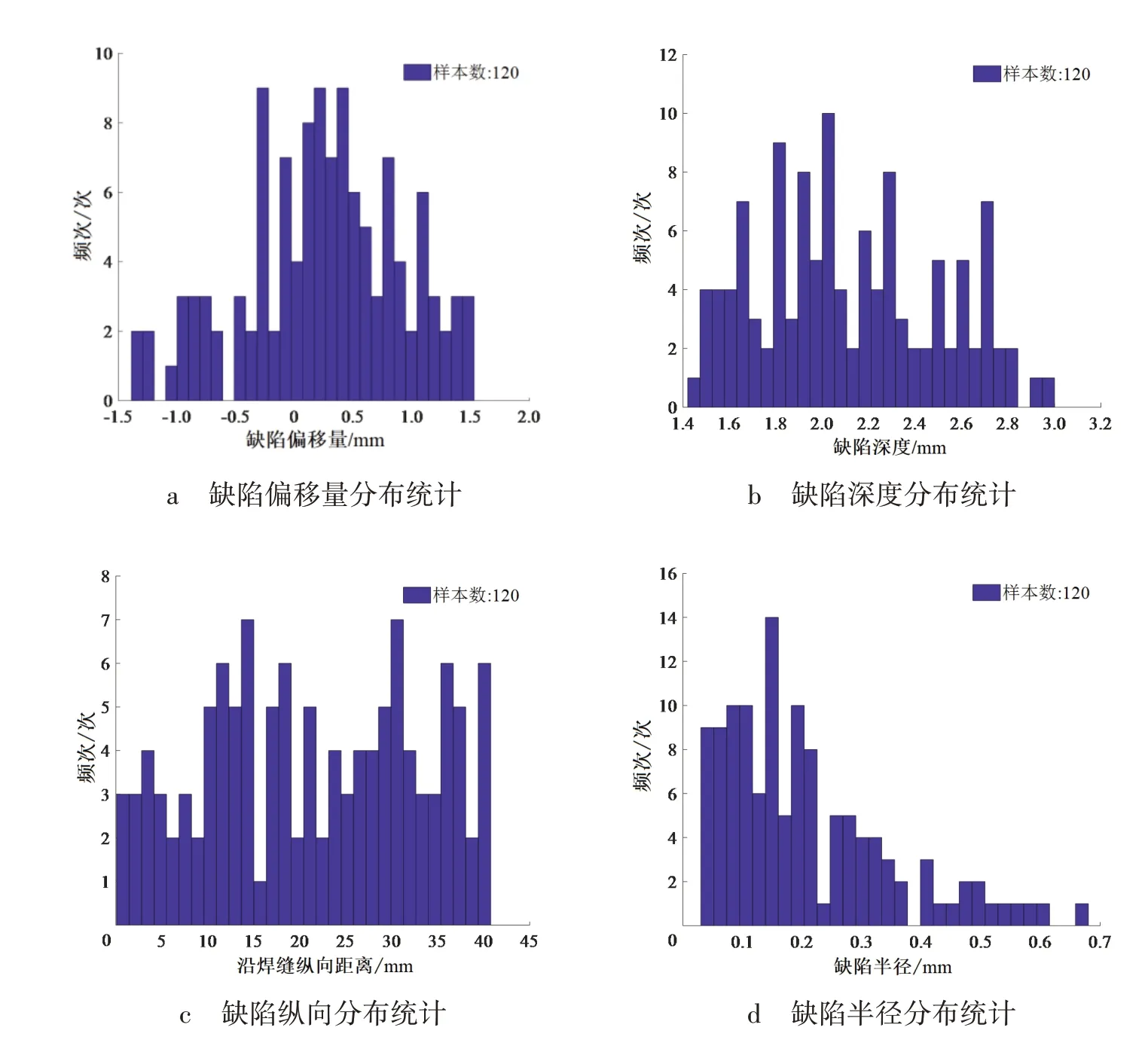

对多个T形接头焊件进行了X射线检测,自动提取了120个缺陷的空间位置数据,统计分析缺陷空间位置数据分布情况,结果如图12所示。图12a为缺陷偏移量分布统计,缺陷偏移量在[-1.5,1.5] mm范围之内,其中67.5%的缺陷偏移量在[0,1.5] mm范围之内,即缺陷大多位于腹板中心线的左侧;图12b为缺陷深度分布统计,缺陷深度大多分布在[1.4,2.8] mm范围之间,即缺陷大多集中在T形接头焊件腹板和翼板结合面的位置;图12c为缺陷纵向分布统计,可知缺陷沿焊缝纵向随机分布;图12d为缺陷半径分布统计,缺陷半径在[0,0.7] mm范围之内。

图12 T形接头焊件缺陷空间分布特征Fig. 12 Spatial distribution characteristics of welding defects of T-joint

5 结论

(1) 基于微焦点X射线检测系统对T形接头角焊缝焊件进行了检测,获取了焊件左、右旋转的检测图像。在图像预处理的基础上采用形态学背景模拟、背景相减、阈值分割等算法实现了气孔缺陷的保真分割,并确定了缺陷的中心点位置。

(2) 选择X射线穿透焊件最厚处为定位特征点,建立了该焊件缺陷偏移量和缺陷深度的数学模型,提出了投影距离自动算法和缺陷自动对应准则,并自动提取了120个缺陷的空间位置数据进行统计分析。

(3) 统计分析结果表明:缺陷偏移量在[-1.5,1.5] mm范围之内,其中67.5%的缺陷偏移量在[0,1.5] mm范围之内,即缺陷大多位于腹板中心线的左侧;缺陷深度大多分布在[1.4,2.8] mm范围之间,即缺陷大多集中在T形接头焊件腹板和翼板结合面的位置;缺陷沿焊缝纵向随机分布;缺陷半径在[0,0.7] mm范围之内。