木塑复合板材的超声波直角焊接性能试验1)

2012-09-18周一龙祝虹媛

周一龙 赵 辉 祝虹媛

(东北林业大学,哈尔滨,150040)

木塑复合材料(Wood-Plastic Composites,缩写为WPC),在美国材料试验协会标准(ASTM)中给出的定义是:一种主要由木材或者纤维素为基础材料与塑料(也可以是多种塑料)制成的复合材料[1]。木塑复合材料是一类主要由热塑性聚合物基质和大量木质纤维填料及少量助剂组成的新型材料,其材料结构、表面性质、热性质和熔体的粘结性等对其连接性能有显著影响,与木材和塑料的连接方式有所差别。为解决目前木塑制品采用螺栓连接出现的如连接效率不高、强度不大等问题,笔者利用超声波的高频振荡原理,对木塑复合材料焊件的接头进行局部加热和表面清理,然后对其施加压力实现焊接。由于超声波焊接时不需要外加热源,具有不受焊接性的约束,没有气、液相污染等,且焊接速度快,质量好,因此具有良好的工业应用前景[2]。

笔者在前期木塑板材搭接超声波焊接试验中,焊件连接处的强度超过了材料本体的抗拉强度,但并没有对板材的直角连接进行相关的试验和研究[3]。本文应用超声波焊接技术,采用目前应用较多的挤出工艺生产的复合材料作为超声波焊接焊件材料,结合木塑复合材料具有加工周期短、效率高、成型工艺简单等优点[4],对木塑板材进行了两焊件相互垂直的直角焊接,以确定合理的焊接工艺参数,为木塑窗等的超声波焊接提供参考。

1 试验方法

1.1 试验原料

采用PP(聚丙烯)36%、木粉60%、MAPP(马来酸酐接枝聚丙烯)4%共同混粉挤出的截面尺寸为4 mm×40 mm的木塑条料。将挤出后的木塑条料锯切成15、20、25、30 mm 宽的焊件4 组,将短边磨削成顶角为60°的形状,作为该焊件的导能筋[5],如图1;配制丙烯酸酯胶黏剂和环氧树脂胶黏剂,作为两板材连接用胶[6]。

图1 焊件导能筋

1.2 试验仪器与设备

明和ME-3015KC型超声波塑料焊接机(上海明和公司),额定功率2200 W,工作频率15 kHz;万能力学试验机。超声波焊机焊头振动时间(以下简称发振时间)由1 s至5 s每隔0.5 s做一次焊接试验,共9组,保压时间2 s,焊接压力0.5 MPa。

1.3 焊接原理

木塑复合材料的超声波焊接原理与塑料超声波焊接原理类似。本试验中,超声波发生器将工频电流(50 Hz)转变为高频振荡电流(15 kHz),换能器利用逆压电效应将其转换成弹性机械能,聚能器放大振幅,并将其通过耦合杆、上声极(焊头)传递至木塑复合材料。由于两焊件结合处有很大阻力,超声波能量聚集于此,两焊件在高频振动下剧烈地摩擦,产生的热量使两焊件结合处熔化,完成焊接。本试验焊头与焊接面距离为4 mm,小于近远域焊分界值6.4 mm,故该焊接属于近域焊[7]。

此外,试验中还选取了丙烯酸酯胶黏剂和环氧树脂胶黏剂粘接两焊件,用万能力学试验机分别测量各工艺参数下焊接和胶接的连接强度,对比分析和评价两种连接方式。

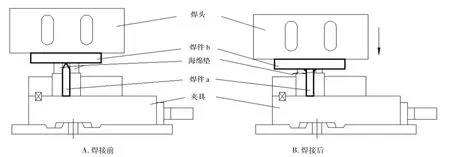

2 试验过程

首先,将焊件a在夹具中夹紧,焊件b放在a的导能筋上面(呈T字形,如图2),触发开关使超声波焊机工作。随着焊头下降至工作位置,焊头将振动能量传递至两焊件的焊接面,高频振动使焊件a的导能筋熔化。当发振停止后,焊头在气缸压力作用下继续对焊件施加压力(保压),保证熔化材料在两焊接面间形成焊接关系直至固化。保压时间结束后,焊头升起,将焊件从夹具中取出(翻转180°后,如图3),冷却至室温,放置24 h。然后,配置丙烯酸酯胶黏剂和环氧树脂胶黏剂,分别粘接两胶接件并放置24 h(使用环氧树脂胶黏剂粘接胶接件后须在40~50℃保温3 h后室温静置24 h)。接着,用万能力学试验机分别测量焊件与胶接件的连接强度,得到拉伸试验曲线。最后,用扫描电子显微镜观察焊件接头的连接状态。

图2 超声波直角焊接示意图

3 结果与分析

在发振时间为4 s的工艺参数下,宽度为20、25、30 mm的3组焊件,其导能筋不能完全熔化或基本不能熔化,无法形成焊接接头,焊接失败;只有宽度为15 mm的焊件,其导能筋完全熔化,形成较好的焊接接头,焊接成功。因此,文中只讨论和分析宽度为15 mm的焊件在不同发振时间下的超声波焊接试验结果。

3.1 焊件形貌观察

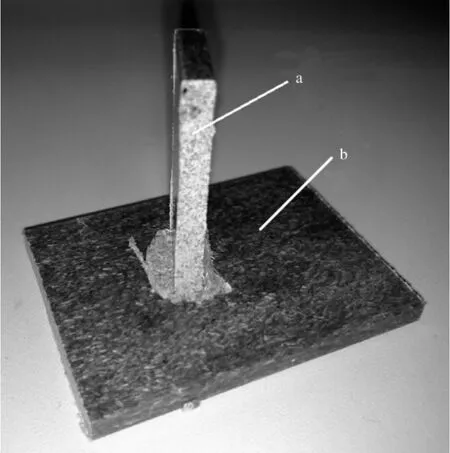

发振时间为1 s的焊件,焊件a的导能筋仅有一部分熔化,没有形成焊接接头,焊接面周围无溢料产生;发振时间为1.5 s的焊件,焊件a的导能筋大部分都已熔化,基本形成焊接接头,焊接面周围无溢料产生;发振时间2 s至4.5 s的焊件,焊件a的导能筋基本熔化,形成焊接接头,并在焊接面周围产生溢料(图3)。溢料由焊件a的导能筋熔化和焊件b的材料本体熔化组成,其中大部分是由焊件a的导能筋熔化形成;发振时间为5 s的焊件,两焊件焊接面处溢料过多且分散,外观不整洁,且由于发振时间过长,焊件b与焊头接触的面局部发黑,表面塑料温度升高并伴随木粉的部分碳化,影响表面质量。

在几组试验中,由于超声波能量使导能筋熔化至熔融态,焊接面摩擦系数减小,焊件b在振动和压力作用下与焊件a产生相对位移,不能保证焊接前两焊件放置的相对位置,出现如图3中两焊件相对位置的滑动与转动现象,这样的相对滑动与转动是随机的且不可控制,所以每组试验的焊件其相对位置各不相同。若需两焊件保证相对位置,还应使用升降台和卡槽等夹具。

图3 焊接后的试件

3.2 拉伸试验

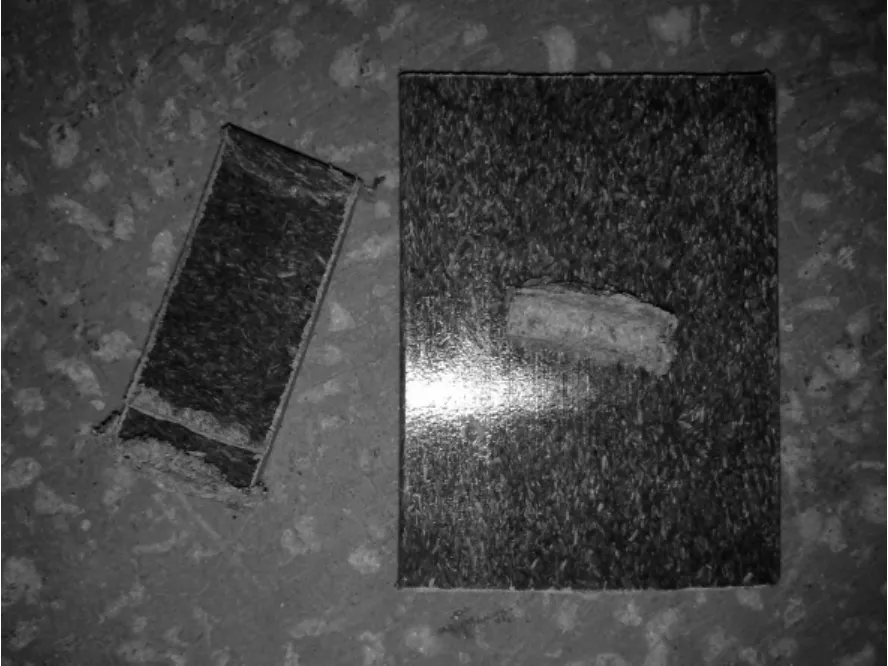

将焊好的焊件放在万能力学试验机的夹具上,得到不同发振时间下的抗拉强度曲线,图4为发振时间2.5 s的拉伸曲线。该焊件能承受的最大拉力为324.2 N,抗拉伸强度为 5.403 MPa。拉伸试验后,试件分离如图5。其余各组不同发振时间的抗拉强度见表1。

图4 焊件拉伸试验曲线

图5 拉伸后焊件分离

表1中数据显示:发振时间1.5 s与1 s相比,焊件的抗拉强度有明显的提高;发振时间为2 s的焊件,抗拉强度为2.17 MPa,与相邻两组试验数据相差较大,可归因为试验过程中焊件放置偏差或测量过程中的误差;发振时间2.5 s与3.0 s的焊件,其抗拉强度基本稳定在5.4 MPa左右;发振时间3.5、4.0、4.5 s的焊件,其抗拉强度稳定在7 MPa左右,为本试验中抗拉强度最高的3组;发振时间5.0 s的焊件,其抗拉强度突然减小到2.83 MPa,其原因是发振时间的增加导致了超声波能量传递的增大,在形成焊接接头后继续传递超声波能量,这些多余的能量会破坏本已形成的焊接接头,导致连接强度降低。由此可见,发振时间3.5 s至4.5 s的焊件,基本形成连接强度较大的接头,抗拉强度数值基本稳定。此外,本试验采用同一台万能力学试验机测量胶接对比组的连接强度,采用环氧树脂胶黏剂粘接的两胶接件无法得到其连接强度的测量结果;采用丙烯酸酯胶黏剂粘接的两焊件,最大拉力为68.4 N,抗拉强度为1.14 MPa。相比木塑复合材料的连接强度,胶接件的抗拉强度明显不如焊接件,二者最大相差6~7倍。由此可见,超声波焊接在木塑复合材料直角连接中具有较大优势。

表1 不同焊接时间下焊件的抗拉强度

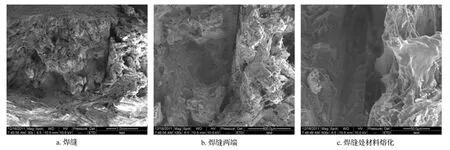

3.3 扫描电镜(SEM)观察

用QUANTA200型扫描电子显微镜观察发振时间为4 s的焊件。从材料流动和成型方向来看,图6(a)中可以清晰分辨出焊件a与焊件b。焊件a的下表面与焊件b的上表面结合较好,基本看不出明显的焊缝;但焊件a的导能筋在压力作用下切入焊件b的过程中,两焊件的侧面连接出现一条明显的缝隙。从图6(b)中可看出,在焊缝两侧,两焊件有不同的熔化状态,放大后如图6(c),能清晰看见焊缝右侧(焊件b焊接面)晶莹剔透状的材料为熔化过的塑料,说明在焊接过程中,导能筋并没有全部熔化,部分没有熔化的导能筋切入焊接面,形成焊缝,且超声波振动能量使焊件a的导能筋部分熔化的同时,也将焊件b的焊接面附近塑料熔化。焊件a和焊件b中塑料熔化后彼此融合,会形成焊接效果较好的焊接面,并在固化后形成整体,增加了连接强度;焊件a和焊件b的塑料熔化后不能彼此融合,则会形成焊接效果不太好的部分焊接面,固化后仍然彼此分离,抗拉试验过程中只表现为界面间的摩擦,对抗拉强度的增大贡献不大。

图6 发振时间4 s的焊件扫描电镜观察图像

4 结论

超声波焊接工艺在木粉/PP复合材料的连接应用中,可以对相互垂直的两焊件进行直接焊合,且具有一定强度。发振时间3.5 s的焊件,其抗拉强度达到7.04 MPa;发振时间 4.0 s和 4.5 s的焊件,其抗拉强度稳定在7 MPa左右,为胶接的6~7倍,并具有相对稳定的连接。完全熔化的导能筋,可以在焊接面形成强度较高的接头。没有完全熔化的导能筋,可通过增加两焊件接触面摩擦力的方式增加连接强度。

试验中确定的具有一定连接强度的焊接工艺参数对其他木塑构件的垂直连接有借鉴意义,其理论与实践经验可应用于木塑窗等的超声波焊接。

[1]王清文,王伟宏.木塑复合材料与制品[M].北京:化学工业出版社,2007.

[2]李亚江,王娟,夏春智.特种焊接技术及应用[M].北京:化学工业出版社,2008.

[3]赵辉,王清文.木粉/聚丙烯复合材料的超声波焊接性能分析[C]//华中科技大学,先进成型技术学会.第七届先进成型和材料加工技术国际会议论文集.武汉:材料成形与模具技术国家重点实验室,2010.

[4]王强,吴超.木塑复合材料挤出技术的现状及发展趋势[J].工程塑料应用,2008,36(1):76 -78.

[5]王晓林.聚醚醚酮超声热-形变规律及焊接工艺研究[D].哈尔滨:哈尔滨工业大学,2007:36-44.

[6]李影,程瑞香,王清文,等.木塑复合材料的连接方式[J].林产工业,2010(1):43-45.

[7]田修波,杨士勤.聚乙烯医疗器具的超声波焊接[J].焊接,1998(5):7-9.