35#钢摩擦焊多级加压对轴向缩短量及焊后组织的影响①

2021-07-05高思远赵旭东李卫民

高思远,赵旭东,李卫民

(1.锦州师范高等专科学校机械电子工程系,辽宁 锦州 121001; 2.辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001)

0 引 言

摩擦焊接作为一种固相连接技术与熔化焊具有本质上的区别,焊接接头不会产生与熔化和凝固冶金有关的焊接缺陷和焊接脆化现象,已广泛应用于众多高新技术领域中[1]。在批量生产及低成本加工制造中具有独特的优势[2]。张会[3]对08F钢及20#钢在某一特定焊接工艺参数下的摩擦焊接接头组织进行了研究。杨名鄂等[4]以45#钢的大截面液压缸连续驱动摩擦焊接过程为例,探究了摩擦压力、摩擦时间、顶锻压力与保压时间四个工艺参数对焊接抗拉强度的影响。朱海[5]研究了二级摩擦压力、二级摩擦位移以及顶锻压力三者联合作用对焊接轴向缩短量的影响。

从上述研究中可以看出,研究人员的研究方向主要集中在焊后力学性能及焊接组织观察方面。在对轴向缩短量的研究中而忽略了在多级加压方式下一、二级摩擦压力与位移四个参数联合完成焊接对焊件轴向缩短量的影响。因此文中以35#钢为焊件母材,基于连续驱动摩擦焊接原理,采用正交试验的方法探究中等直径焊件多级加压方式下对轴向缩短量的影响规律,并对焊接接头组织进行了相关分析。

1 试验材料与方法

1.1 试验材料与设备

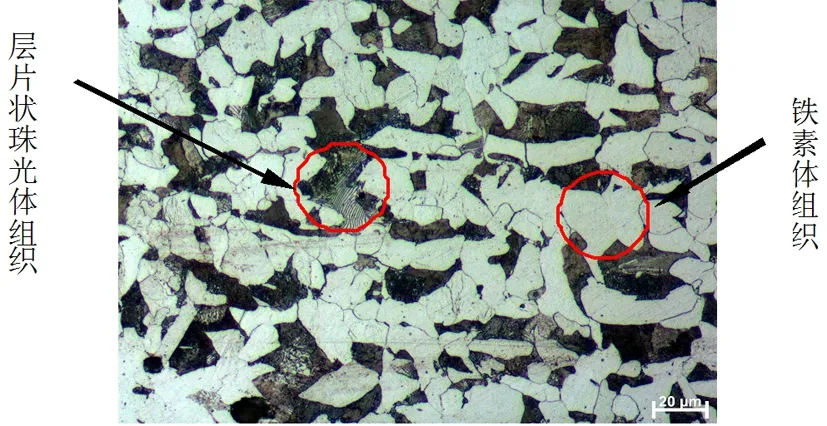

焊件母材选用35#钢,其显微组织如图1所示,母材组织中呈亮白色的为铁素体,铁素体主要是碳和合金元素溶解在α-Fe中形成的固溶体,在室温下溶碳量一般为0.008%左右,铁素体在光学显微镜下通常为多边形颗粒,具有较低硬度,但塑性相对优良,相同腐蚀时间内受到硝酸侵蚀作用较浅;组织中呈暗黑色层片状的为珠光体,珠光体主要为铁素体和渗碳体形成的机械混合物,在室温缓冷状态下一般为片层结构,随着奥氏体过冷度增大片层也逐渐变得细密,同时硬度也随之增高,珠光体硬度与铁素体相比要高,同样具有一定塑性,相同腐蚀时间内受到硝酸侵蚀程度较深。

选用的摩擦焊接设备为AGF35型连续驱动摩擦焊机,焊机吨位为14t。对于试件金相组织的观察主要采用Axio Vert. A1型倒置式金相显微镜进行观察,在距离焊件焊缝两侧5mm处进行切割处理,并采用线切割技术沿其纵轴线剖开进行显微组织观察。对焊件进行显微硬度测试时采用DHV-1000AV型数显显微硬度计进行数据采集,在测试时选用加载载荷为0.2kgf,加载时间为10s。

图1 母材显微组织

图2 焊件接头宏观形貌

1.2 焊件加工与试验方法

母材选用直径为20-10mm的空心杆件,旋转端焊件长度为100mm,移动端焊件长度为250mm,焊件由成品毛坯棒料经粗车、半精车以及钻孔等加工后完成焊接母材的制备,其中焊件母材轴端面为光滑端面且未经倒角。在对焊件加工上采用多级加压方式完成试件的焊接,研究因素主要为:一级摩擦压力、一级摩擦位移、二级摩擦压力、二级摩擦位移四个工艺参数。进行9组四因素三水平正交实验,所列的正交因素水平表,如表1所示。研究中每一水平下的焊接转速均为1800rpm,顶锻压力为各水平下二级摩擦压力值的2倍,顶锻保压时间均为5s。

表1 正交因素水平表

2 试验结果及讨论

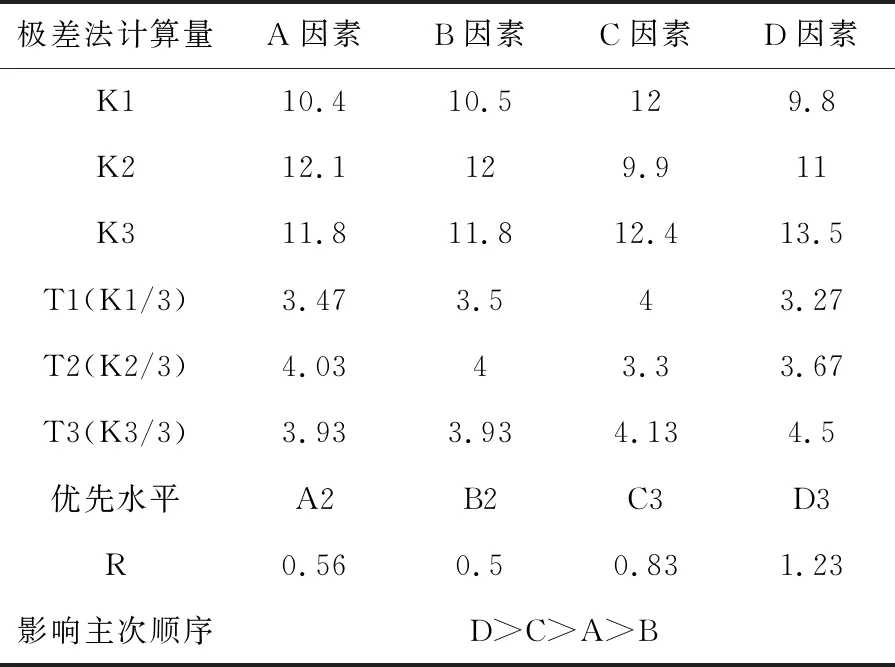

将上述拟定的各加工工艺参数的组合依次输入摩擦焊机的工控机中完成焊接,对焊件轴向长度进行测量后进行记录,正交实验方案及轴向缩短量结果,如表2所示。各因素对焊件轴向缩短量影响的极差分析结果,如表3所示。

表2 正交实验方案及轴向缩短量结果

表3 极差分析结果

根据极差分析结果得出各因素对于轴向缩短量影响的极差分别为R1=0.56,R2=0.5,R3=0.83,R4=1.23,通过比较各极差数值不难看出二级摩擦位移对于焊件轴向缩短量的影响最大,当活塞杆成品对轴向长度公差控制较严时应慎重选取这一加工参数。同时对轴向缩短量的影响二级摩擦压力次之,一级摩擦位移对轴向缩短量的影响最不明显。

3 焊后组织观察与显微硬度测试

3.1 焊件宏观形貌观察

从图2焊件的焊后外观可以看出,焊件飞边沿焊缝两侧呈对称分布且飞边饱满,证明塑性金属层金属流动充分,因此母材焊合具有较好的同轴度。观察焊件焊缝周围可以看出,焊件热影响区宽度略有不同但彼此变化不大,从挤出的飞边颜色可以看出均呈现灰黑色,证明焊件达到摩擦焊接所需的焊接温度且塑性金属层金属与空气间氧化反应充分。

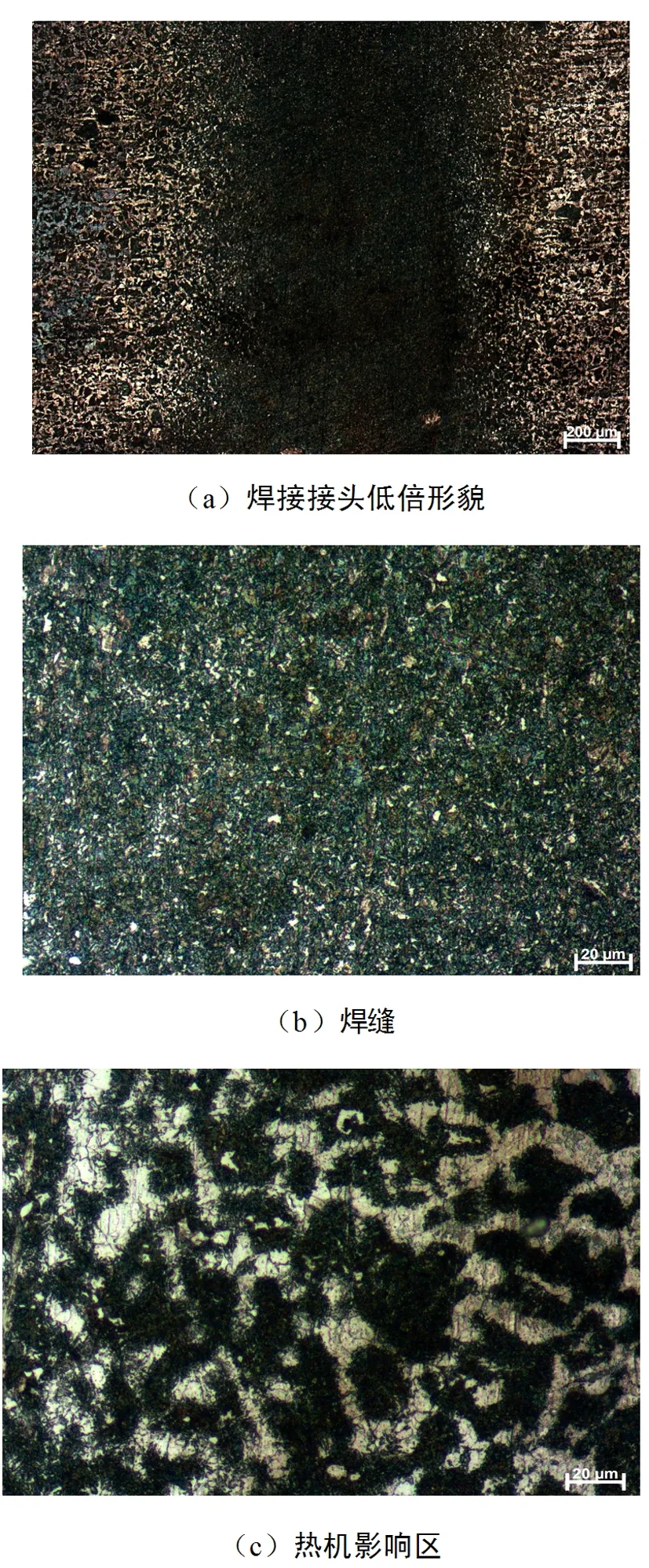

图3 焊件显微组织

3.2 焊件显微组织观察

以5号焊件接头为例对焊件接头组织进行讨论。图3(a)为焊接接头在低倍镜下的宏观形貌,可以看出焊件焊缝处均具有一定的热影响区宽度,焊件接头内部不存在明显的杂质及焊接缺陷。

图3(b)为焊件焊缝显微组织,在焊接过程中处于焊缝及附近区域的母材由于外力做功的缘故温度迅速被加热到AC3~1100℃之间,在这一区域母材中原来比较粗大的铁素体与珠光体全部转变为奥氏体。在顶锻压力作用下,经转化后奥氏体晶粒出现了较大程度的变形和破碎,焊件接头在空气中冷却便得到了均匀而细小的珠光体和铁素体,相当于热处理时的正火组织,在此区域内材料的塑性和韧性均得到了有效提升,得到了较为细小的等轴无畸变晶粒[6]。从焊缝处组织形貌可以看出,焊件焊缝处母材组织的晶粒得到了细化,获得了细小的铁素体与珠光体相互融合的优良组织。

图4 焊件热机影响区及焊缝处得显微硬度变化规律

图5 3号焊件显微组织

图3(c)为热影响区显微组织,在这一区域内部焊接时温度值主要处于AC1~AC3之间,在这一温度区间内只有部分组织发生相变重结晶,成为晶粒细小的铁素体和珠光体。但另一部分始终未能溶入奥氏体的铁素体,成为粗大的铁素体。观察焊件的热影响区显微组织形貌可以看出,热影响区主要由块状的铁素体组织以及珠光体组织组成,晶界不明显,在珠光体组织之间还存在着一定数量的晶粒细小的铁素体组织。在块状铁素体组织周围弥散着珠光体组织。在摩擦扭矩作用下焊件组织中靠近焊缝一侧的珠光体及铁素体晶粒均沿着摩擦扭矩方向拉长,同时在该区域内晶粒不等大,内部组织并不均匀,在该区域内由于不完全重结晶的发生,在远离焊缝一侧仍会存在一定数量的粗大晶粒,所以这一区域机械性能亦不均匀,热影响区硬度值应比焊缝处硬度值低。

3.3 焊件显微硬度测试

在对焊件进行显微硬度测试时,为使测量结果更加准确在对母材进行显微硬度测试时,选择了3个不同焊件并取样3次进行母材显微硬度测试,将9个硬度值相加求得的均值为215.67HV,并以此作为母材显微硬度值。所测得的热机影响区及焊缝处的显微硬度值,如图4所示。 观察图4中曲线的变化规律可以清楚的看出,各焊件焊缝的显微硬度值明显高于母材。5号焊件及8号焊件焊缝处具有较高的显微硬度,6号焊件焊缝显微硬度值较低。从焊接工艺参数设置上可以看出5号焊件具有相对较高的摩擦压力,8号焊件二级摩擦位移值较大,即摩擦产热时间相对较长,由此可见适当选用较高压力或较长摩擦时间有利于获得高强度的焊件接头。而6号焊件摩擦位移及摩擦压力相对较小,相比于其余焊件晶粒出现的变形和破碎程度不大。

相对于热机影响区显微硬度具有较大波动,3号焊件热机影响区显微硬度值最高,3号焊件的热影响区组织如图5所示,5号焊件热影响区显微硬度值最低。从焊接工艺参数设置上可以看出3号焊件二级摩擦压力高且摩擦位移大,由于摩擦时间长焊件接头温度由焊缝向热机影响区发生的热传递充分,满足了焊件达到正火态时的温度,而5号焊件由于摩擦位移较短,相较于焊件3焊接时间较短导致焊件接头发生热传递不充分,未达到正火态温度,从而导致热机影响区内部组织并不均匀,组织没有得到有效细化,存在一定数量的粗大晶粒,5号焊件热机影响区的显微组织图印证了这一特点。

4 结 论

1)经研究后发现在多级加压的焊接方式下,各工艺参数对轴向缩短量影响程度的大小依次为:二级摩擦位移、二级摩擦压力、一级摩擦压力、一级摩擦位移。

2)焊件焊接接头飞边均匀且达到正火态,得到了细小的铁素体与珠光体相互融合的优良组织,不同焊接工艺参数组合方式对焊件接头晶粒存在一定影响并直接影响焊件接头硬度。

由焊件接头热机影响区及焊缝处得显微硬度的变化曲线可以得出,各焊件焊缝的显微硬度值明显高于母材,35#钢具有良好的摩擦焊接特性。