基于红外阵列的温控器膜片突跳检测装置设计

2023-08-26杨昊宇张春富王鹏杨佳武谈格彭华伟许杰

杨昊宇 ,张春富 ,王鹏 ,杨佳武 ,谈格 ,彭华伟 ,许杰

(1.盐城工学院 电气工程学院,江苏 盐城 224051;2.盐城市计量测试所,江苏 盐城 224008)

温控器是机电产品过热过载保护的典型器件,其核心元件是热胀系数相异的双金属膜片。双金属膜片的温度特性检测,即检测双金属膜片在设定温度下能否发生突跳,是温控器产品质量控制的重要手段。目前行业内对双金属膜片的主流检测方法有如下几种:(1)基于图像处理的双金属膜片突跳检测方法[1],由于双金属膜片尺寸较小,需要使用精密卡具固定待测膜片,工装结构复杂,成本较高。(2)利用双金属膜片突跳时的声学信号检测膜片跳变的方法[2],对膜片同步突跳的辨识存在困难。(3)基于测力机构检测双金属膜片突跳的方法[3],通过检测膜片突跳时的推力推算膜片的突跳温度。该方法无需加热装置,但双金属膜片的加工精度、材质一致性等因素均会影响最终的检测效果,并且结构复杂,成本较高。(4)基于双金属膜片突跳动作的检测方法[4],属于定温测试,突跳后膜片从工装上掉落。该方法仅能判断在设定温度下膜片是否发生突跳,无法确定膜片的突跳温度。为了确保双金属膜片突跳后能从工装上掉落,膜片的初始安装难度较高,系统整体结构复杂。(5)通过高温油源加热筛板的双金属膜片筛选方法[5],突跳动作由人工完成判定,自动化程度较低。

本文提出了一种温控器双金属膜片突跳检测装置,利用红外线组成正交红外检测阵列[6-7],当双金属膜片发生突跳时,通过阵列中的节点识别突跳膜片的位置,并通过微处理器记录突跳温度。该装置无需精密夹具装卡,结构简单,具有耐用、成本低、适合批量检测的优点[8]。

1 系统总体设计

温控器的核心器件是单端固定的双金属膜片,其动端为电气触点。当风电装备保护点温度低于突跳温度时,电气回路为闭合状态,风电装备正常工作;当风电装备保护点温度高于突跳温度时,电气回路断开,实现对风电装备的安全保护。

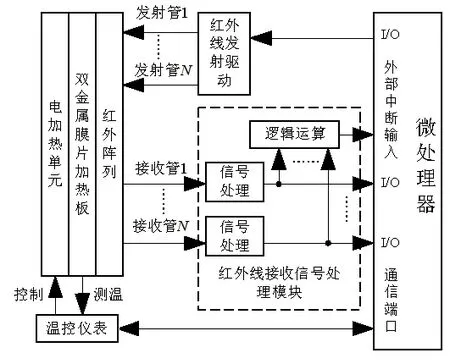

基于双金属膜片的工作原理,设计了一款检测装置。该装置由微处理器、加热模块和红外线模块三大部分组成。加热模块由双金属膜片加热板、电加热单元和温控仪表组成。其作用是实现待检测双金属膜片的装夹,在温控仪表的控制下电加热单元对双金属膜片加热板加热,双金属膜片同步升温。红外线模块由红外线发射模块和红外线接收处理模块组成。其作用是构造红外线检测阵列,并将红外阵列的信号转换为逻辑状态输入微处理器。微处理器作为检测系统的核心元件,负责设定加热截止温度、记录膜片的突跳温度、控制红外线发射模块、对红外线接收处理模块的信号做出处理,判断定位槽中双金属膜片的状态并完成突跳膜片的位置检测。该检测装置的整体设计方案如图1所示。

图1 检测装置设计方案结构框图Fig. 1 Block diagram of detection device design scheme

2 突跳检测装置硬件设计

本文突跳检测装置以STC89C52单片机作为微处理器,以安东电子生产的LU-926U记忆型温控器作为温控仪表,采用6×300 W加热管作为电加热单元,温控仪表通过MTC25A型可控硅控制加热管的加热能力;采用LTE-302型二极管作为红外线发射管,其峰值波长为940 nm;采用PT333-3B型二极管作为红外线接收管,峰值波长为940 nm,套接长度20 mm导光管,导光管轴向沿红外线光路方向;采用6×6双金属膜片定位槽阵列,每个定位槽的尺寸为11 mm×7 mm×5 mm(长×宽×深),透光狭缝宽1 mm,深2.5 mm;采用中健电子生产的LM358型运算放大器和维普芯生产的74HC14型施密特触发器搭建红外线逻辑运算处理单元,通过运放LM358将红外光产生的光电流转换成电压信号并放大,通过施密特触发器74HC14整形成数字信号,再次经74HC14转换为同相数字信号。

2.1 红外线发射模块

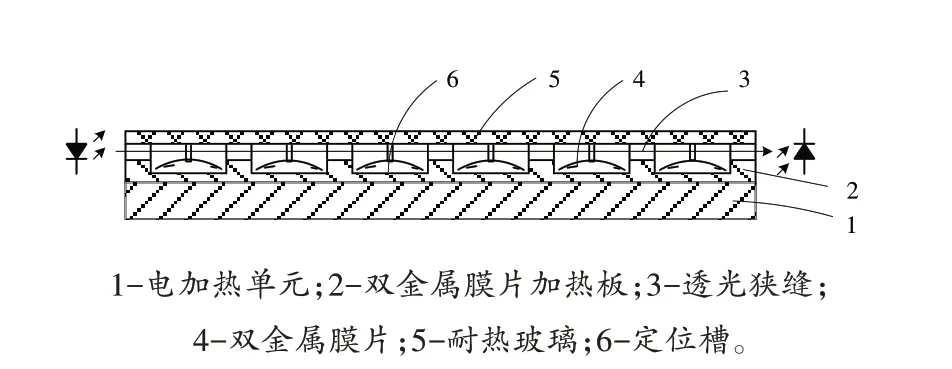

双金属膜片加热板红外线光路方向上的截面如图2所示。通过铣削加工出双金属膜片的定位槽阵列,定位槽的轮廓与待测双金属膜片的外形一致,但尺寸略大一些。沿各定位槽的水平中线和垂直中线加工透光狭缝,该透光狭缝深度小于定位槽的深度,以确保待测双金属膜片平置在定位槽中不会遮挡透光狭缝的红外线光路。耐热玻璃覆盖在双金属膜片加热板上方,用来限制双金属膜片的突跳高度,且透过耐热玻璃可以观察定位槽阵列中各双金属膜片的状态。

图2 双金属膜片加热板红外线光路方向截面示意图Fig. 2 Cross section diagram of infrared light path direction for bimetallic diaphragm heating plate

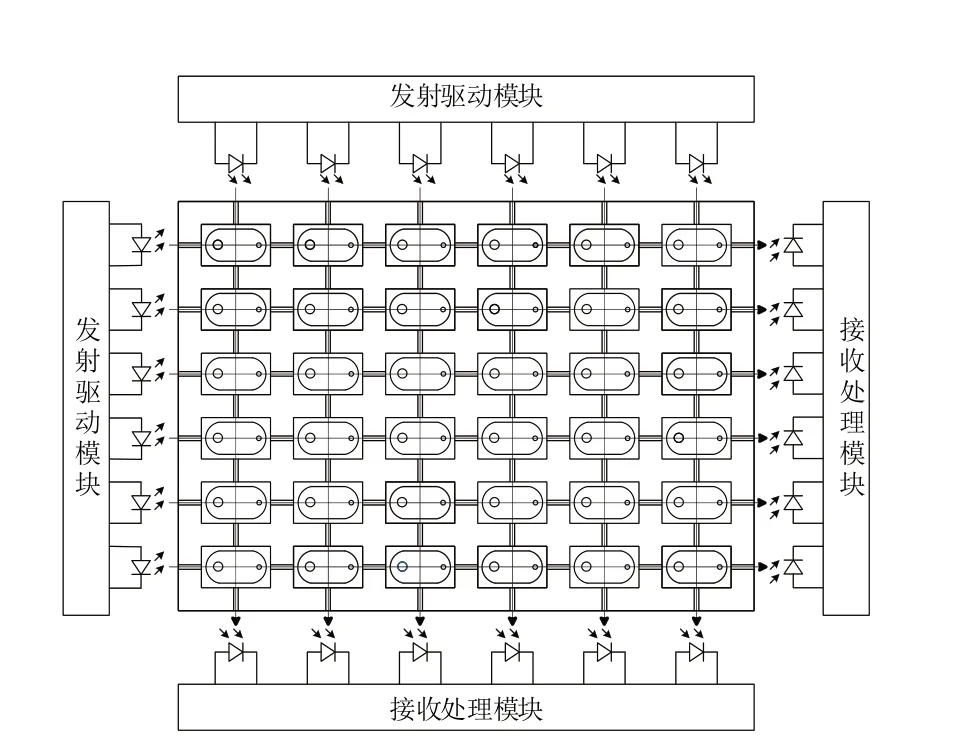

红外线发射模块在检测过程中发出水平方向和垂直方向的红外线,构成正交的红外线检测阵列,红外线发射平面布局如图3所示,红外线发射电路如图4所示。在初始状态下,红外接收管能够从透光狭缝接收到对应红外发射管发出的红外线。

图3 红外线发射平面布局图Fig. 3 Layout plan of infrared emission

2.2 红外线接收处理模块

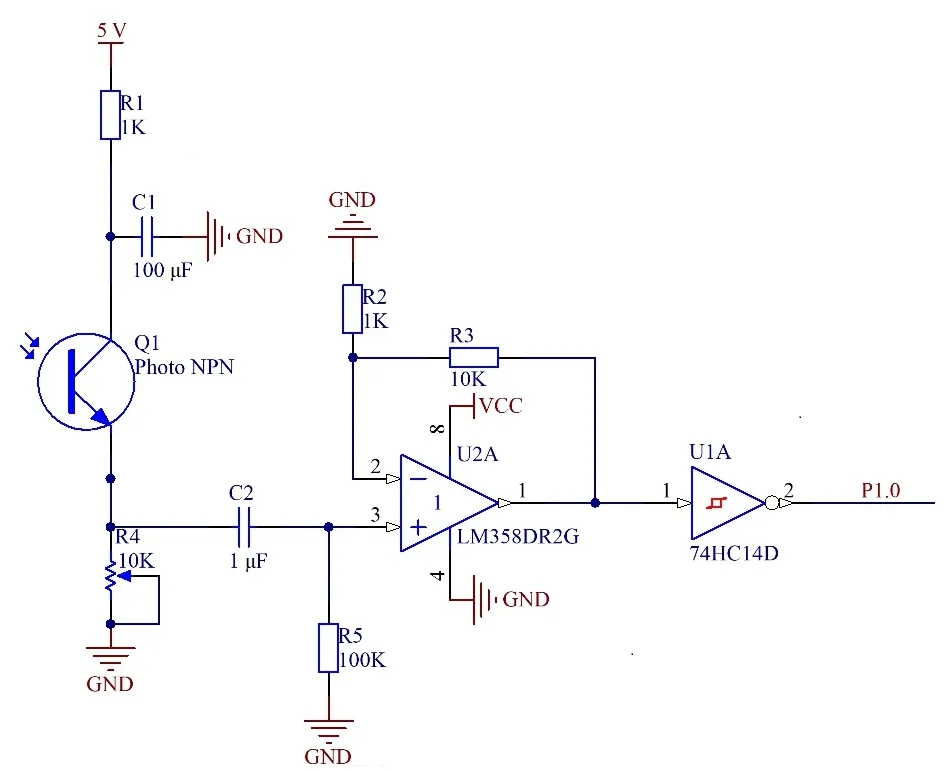

红外线接收处理模块包括红外线接收管和逻辑运算处理单元。红外线接收处理电路如图5所示。

图5 红外线接收处理电路Fig. 5 Infrared receiving and processing circuit

将水平方向的6路接收信号经74HC11进行与运算后接单片机外部中断输入INT0引脚。单片机通过INT0引脚的输入状态判断定位槽中是否有膜片发生突跳。

3 突跳检测装置软件设计

初始状态下,各路红外线未被遮挡。随着温度升高,当某个双金属膜片受热达到上行突跳温度时,双金属膜片会从当前的弯曲状态突跳为反弓状态,瞬间释放的能量会使膜片从定位槽向上弹出。在耐高温玻璃的限制下,膜片以反弓状态平置在定位槽内。在此过程中双金属膜片遮断对应方向的两路红外线,向单片机发送外部中断请求。单片机通过中断检测程序确定突跳膜片的位置和突跳温度。

3.1 突跳检测主程序

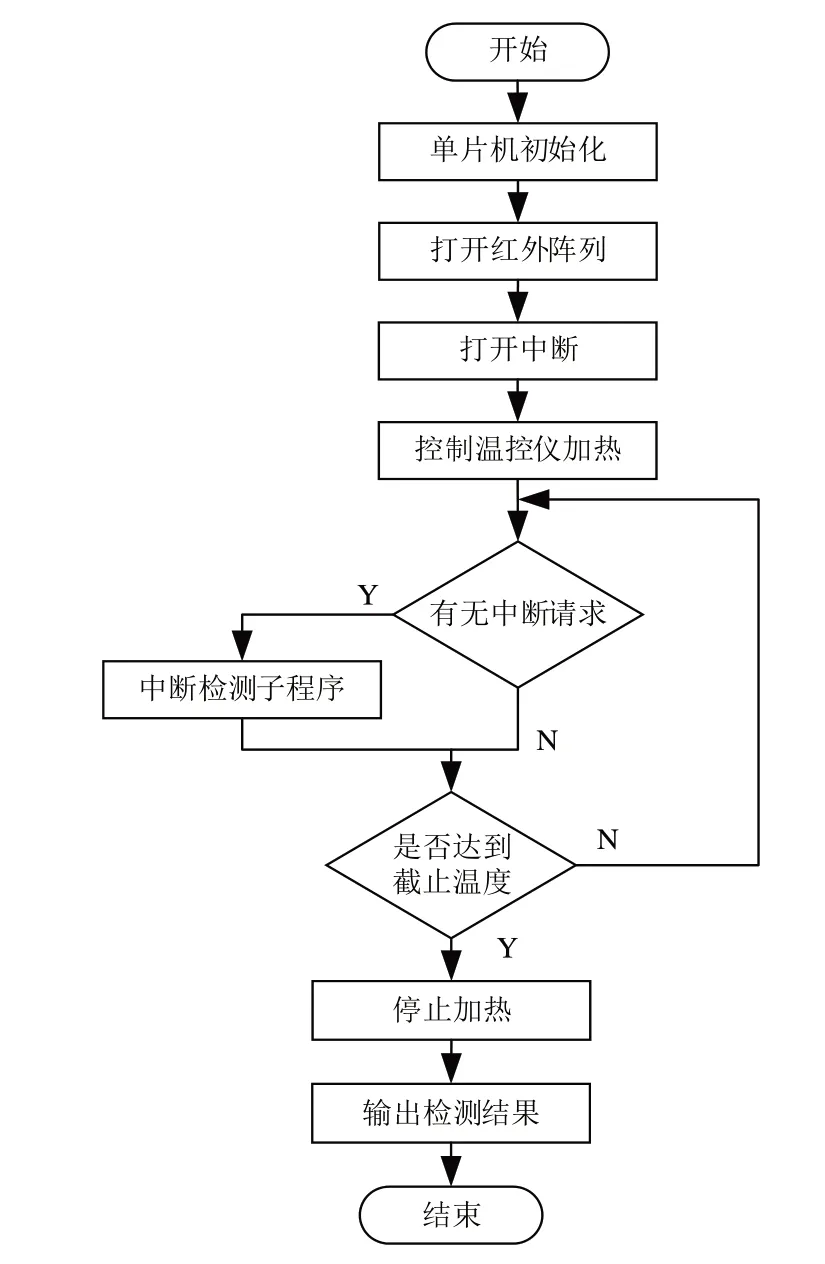

单片机突跳检测工作流程为:单片机初始化,打开红外驱动,形成红外线检测阵列,并打开中断允许。读取膜片型号通过温控仪表设定截止温度,开始加热,放置于定位槽中的待测双金属膜片同步升温。

当存在一个或多个双金属膜片发生突跳时,触发中断,中断检测程序读取各数字输入端口的电平状态,通过低电平所在位,确定并记录发生突跳的双金属膜片所在的定位槽位置信息及突跳温度。

在持续加热过程中,每次中断返回后判断当前温度与截止温度是否相同。若相同,则检测完成,停止加热并输出检测结果;否则继续加热,等待下次突跳触发中断。突跳检测主流程如图6所示。

图6 突跳检测主流程图Fig. 6 Main flow chart of jump detection

3.2 中断检测程序

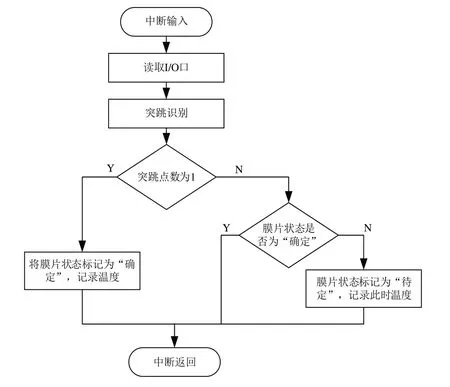

在单片机收到中断请求后,首先读取I/O口的状态,记录对应的定位槽位置信息和数量。

若检测到1个定位槽节点,则该点坐标就是突跳膜片的位置,将该节点标记为“确定”状态,并记录此时的温度,作为该定位槽节点对应双金属膜片的突跳温度,中断返回。

由于红外阵列的特征,在检测到多个定位槽节点时,无法确定突跳膜片的具体位置。因此,将其中未进行状态标记的定位槽节点标记为“待定”状态,并记录此时的温度。

在后续的温度上升过程中,如果再次检测到被标记为“待定”状态的定位槽节点发生了突跳,则将该定位槽节点标记为“确定”状态,由当前温度更新上次记录的温度,作为该定位槽节点对应双金属膜片的突跳温度。

如果在检测系统停止加热后,仍有一部分定位槽节点被标记为“待定”状态,则可以确定这些节点在初次标记时已发生突跳,初次记录的突跳有效。将这些定位槽节点标记为“确定”状态,以初次记录温度作为其突跳温度,等待打印输出。中断检测流程如图7所示。

图7 中断检测程序流程图Fig. 7 Flow chart of interrupt detection program

4 实验结果

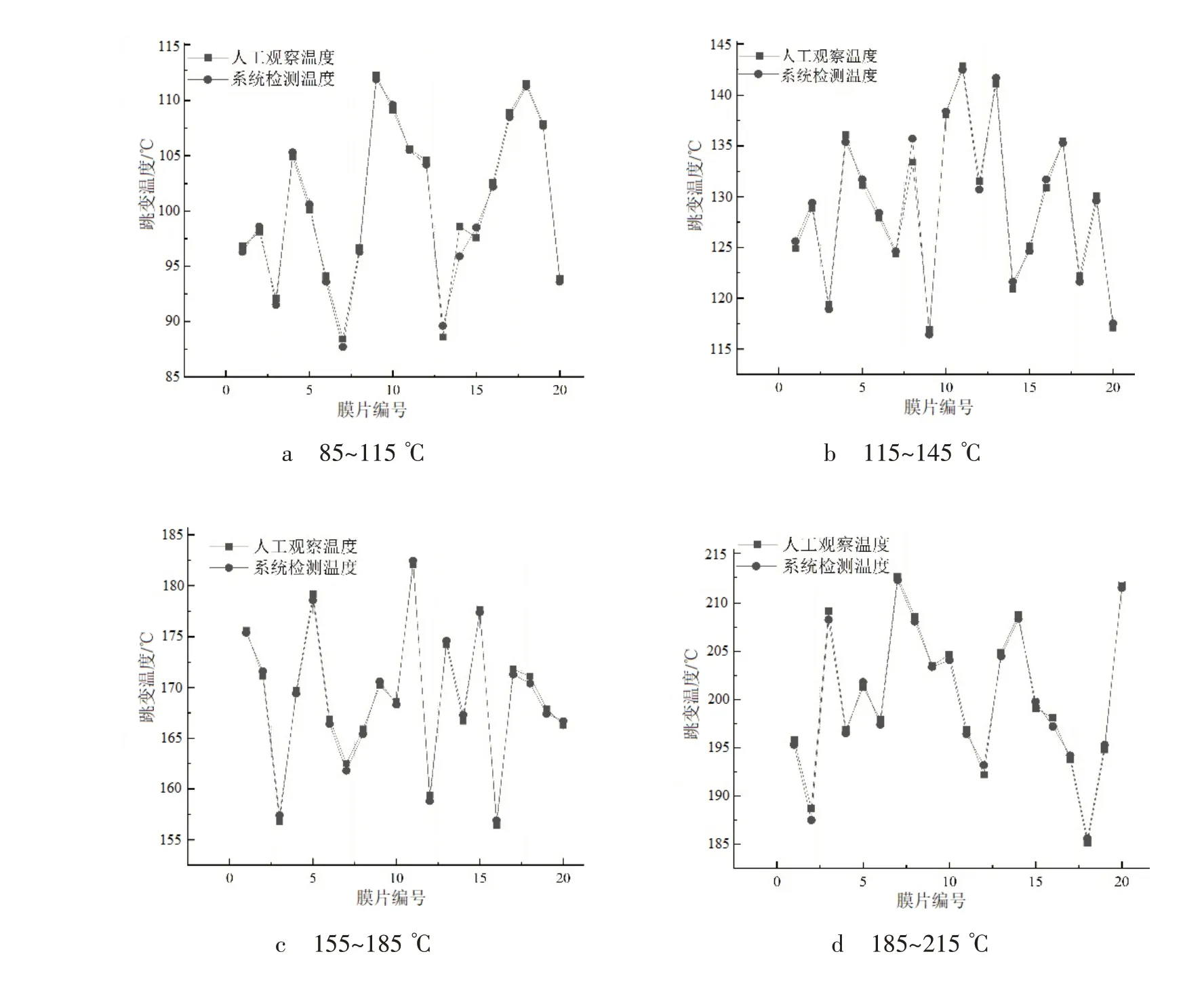

将跳变温度区间为85~115 ℃、115~145 ℃、155~185 ℃、185~215 ℃的膜片分别取20个进行分组实验,记录检测系统和人工观察得到的突跳温度,将其绘制成折线图进行比较,比较结果如图8所示。

图8 系统检测与人工观察突跳温度对比图Fig. 8 Comparison diagram of temperature jump between system detection and manual observation

通过实验检测80个不同型号膜片的突跳温度,发现系统检测的突跳温度与人工观察的突跳温度基本一致,大部分数据误差在±0.5 ℃以内;少数几个数据误差在±1 ℃至±0.5 ℃之间;只有一个数据误差超过1 ℃。因此,通过基于红外阵列的温控器膜片突跳检测装置能够实现膜片突跳温度的自动化检测。经过实验对比可知,该检测方法的检测性能较好,检测温度与实际温度误差约±0.5 ℃,符合设计需求。

5 结论

本文根据温控器双金属膜片的工作原理,设计了一款基于红外阵列的双金属膜片突跳检测装置,对双金属膜片突跳检测具有良好的效果,准确度高,且成本低,具有较高的实用价值。