7075铝合金变载荷摩擦模型研究

2023-08-26朱少华夏建生赵军窦沙沙

朱少华 ,夏建生,,赵军 ,窦沙沙

(1.盐城工学院 机械工程学院,江苏 盐城 224051;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

板料成形过程中,成形性能受到多种因素的影响。传统的成形预测大多采用库伦摩擦模型[1],该模型只局限于接触压力小于屈服应力极限的弹性变形阶段[2]。在板料变形过程中界面载荷压力和塑性变形导致模具和板料的实际接触面积不再与正常载荷成比例[3-4],即摩擦系数随载荷不断变化。因此,传统的板料成形数值模拟中采用恒定摩擦系数已经不能准确地反映热成形过程(定摩擦系数通常只局限于弹性变形阶段),需要建立能够准确描述铝合金板料成形过程中摩擦特性的预测模型。

国内学者针对铝合金热成形摩擦作了大量研究。Liu等[5]基于热拉抜的高温摩擦磨损试验机,研究了6061铝合金在干燥和润滑条件下的摩擦性能;Dou等[4]使用盘销摩擦试验机研究了边界润滑条件下,滑动速度和法向载荷对5052铝合金与SKD11钢摩擦系数的影响,并分别建立了摩擦模型,又通过数值模拟和实际热冲压,验证了模型的有效性;Xia等[6]通过温成形摩擦试验分别研究了6061铝合金和P20钢在温度、界面载荷和滑动速度等不同工艺参数下的摩擦特性,分别建立了速度和载荷的摩擦系数模型,并证明了这两种变摩擦模型的厚度和回弹精度均高于恒定摩擦系数模型;郭怡晖等[7]通过插值法将不同压力下的摩擦系数导入有限元仿真软件,对比变摩擦系数和恒定摩擦系数条件下的成形极限图,表明变摩擦系数更能精确预测零件成形;聂昕等[8]通过摩擦试验得到高强度钢在不同温度的摩擦模型,并通过热冲压仿真模拟和实际热冲压,证明变摩擦模型材料的成形性更好、回弹精度更高。

本文以7075铝合金为研究对象,研究不同载荷下7075铝合金摩擦系数的变化规律,通过非线性拟合建立基于载荷摩擦系数的变载荷摩擦模型;并通过ABAQUS有限元仿真和实际冲压试验验证该摩擦模型的有效性。

1 试验材料和测量方法

1.1 试验材料

选用西南铝业生产的厚度为0.5 mm、宽度为20 mm的7075-T6铝合金作为摩擦试样,其化学成分如表1所示,力学性能如表2所示;选用P20模具钢作为摩擦副,并将其表面抛光,得到综合表面粗糙度Ra为0.8~1.2 μm。

表1 7075-T6铝合金中各元素的质量分数Table 1 The mass fraction of each element in 7075-T6 aluminum alloy

1.2 测量方法

采用线切割将7075-T6铝合金板料裁剪成大小为200 mm×20 mm×0.5 mm的长条,每次试验前将丙酮溶液均匀地喷涂在裁剪好的板料上表面进行超声清洗,保证试验时板料边界润滑。采用拉伸式高温摩擦试验机进行试验,如图1所示。

拉伸式高温摩擦试验机由测量系统和驱动系统组成,驱动系统由两个线性同步执行器组成,测量原理如图2所示。图2中板料带动旋转辊转动,旋转辊中加入热电偶,使板料在相同速度和恒定温度下完成摩擦运动;P20摩擦副位于板料顶面,加载力位于法向。

摩擦试验时选用200 ℃的恒定加热温度、4 mm/s的滑动速度,在法向载荷为2、3、4、5、6 N时;分别进行3次试验,每次试验选取前30 s的试验结果,得到摩擦系数曲线、三维表面形貌、平均摩擦系数曲线如图3~图5所示。需要注意的是每次试验完成后,都需要更换P20模具钢。

2 测量结果分析

由图3可以看出:在不同载荷下,摩擦系数变化规律大致相似,即边界润滑条件下,在相同温度、滑动速度下,摩擦系数随着载荷的增加而逐渐减小;同一载荷下的摩擦系数则随着滑动时间的增加而增加,在达到最大值后再逐渐减小,最后趋于稳定。这主要是由于板料在开始运动之前处于准静态,在高温作用下板料表面形成氧化层,在板料开始运动之后,由于模具硬度比板料大,模具表面凸起使得板料表面氧化层破裂,摩擦系数上升;随着滑动时间的增加,破裂的氧化层与润滑油接触产生犁沟磨损,导致摩擦系数下降;在犁沟磨损形成后,润滑剂的不断流入又导致摩擦系数变化相对平稳。另一方面,随着载荷的增加,板料与模具的接触面积增大,板料表面的磨屑颗粒被带入犁沟,从而在材料表面产生黏着效果,导致摩擦系数随着载荷的增加而逐渐变小,这与文献[9-10]的试验结论大体一致。

图4为采用VK-X100光学显微镜,观察边界润滑条件时不同法向载荷下7075铝合金与P20钢摩擦后的表面形貌。由图4可以看出,载荷为2 N时,7075铝合金表面较为平整,表面出现不连续的痕迹,这是由于7075铝合金与P20模具钢之间在润滑剂的作用下,铝合金表面的氧化层被破坏,从而发生相对滑动,表现为犁沟磨损;当载荷从3 N增加到6 N时,随着载荷的增加,7075铝合金表面划痕数量、宽度在增加,图4e中板料表面出现局部剥落痕迹,这进一步印证了上文摩擦系数随载荷变化的摩擦特性。

图4 不同法向载荷下7075铝合金与P20钢摩擦后的三维表面形貌Fig. 4 Three-dimensional surface morphology of 7075 aluminum alloy and P20 steel after friction under different normal loads

3 摩擦系数拟合

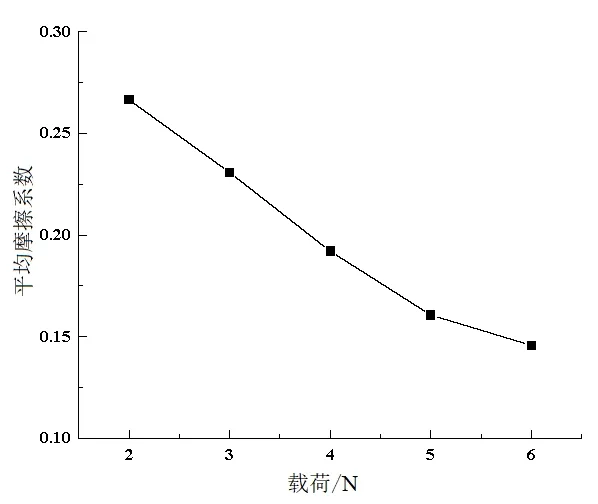

由图5可以看出,平均摩擦系数随着载荷的增加而逐渐减小,符合反比例函数趋势。因此设板料与模具钢间摩擦系数的函数表达式为:

图5 平均摩擦系数曲线图Fig. 5 Curve of average friction coefficient

式中:μ为摩擦系数;F为加载载荷,N;a、b、c为常数。

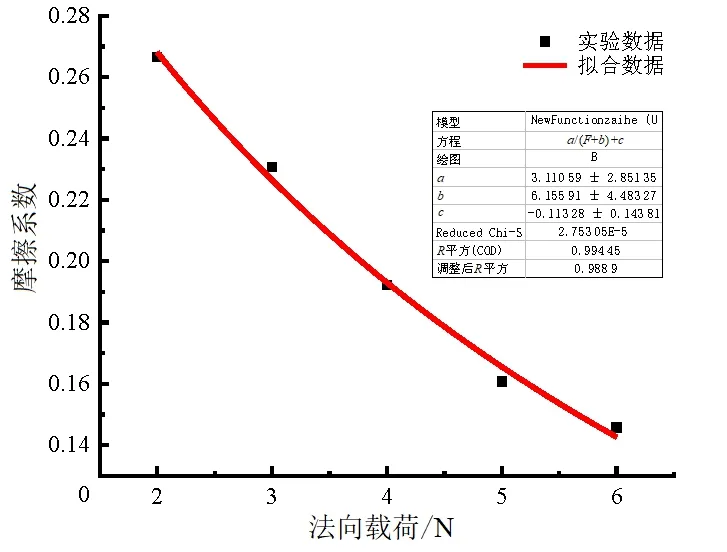

将试验测得的平均摩擦系数采用ORIGIN进行自定义反比例函数拟合,得到摩擦系数拟合曲线,如图6所示。从图6可以看出,摩擦系数拟合曲线拟合度为0.9889,超过0.95,拟合效果较好,与文献[11]所述一致。

图6 摩擦系数拟合曲线Fig. 6 Friction coefficient fitting curve

将图6中的a=3.111、b=6.156、c=-0.113代入式(1),得到板料与模具钢间摩擦系数的函数表达式为:

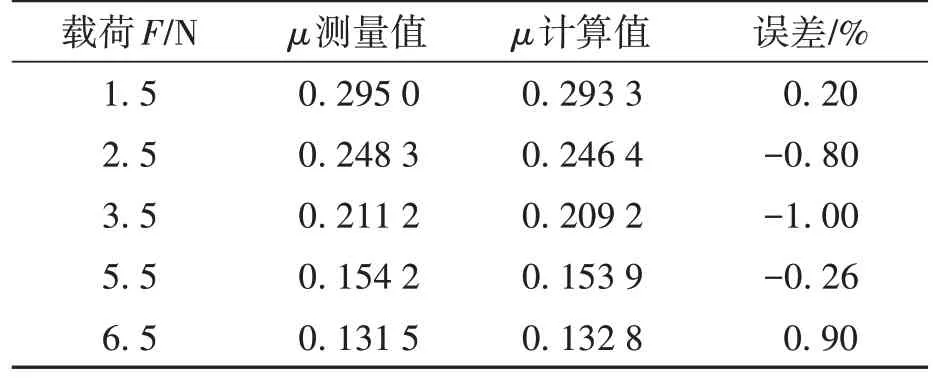

为验证式(2)对于变载荷摩擦模型的有效性,分别采用另外5组载荷进行试验,得到摩擦系数μ的测量值、计算值及其误差,如表3所示。从表3可以看出误差不超过5%,进一步说明了所建变载荷摩擦模型是有效的。

表3 不同载荷下摩擦系数μ的测量值与计算值Table 3 The measured and calculated values of friction coefficient μ under different loads

4 数值模拟及冲压试验

为进一步验证所建变载荷摩擦模型的准确性,通过ABAQUS冲压仿真模拟和实际冲压相结合的方法进行研究。

4.1 有限元数值模拟

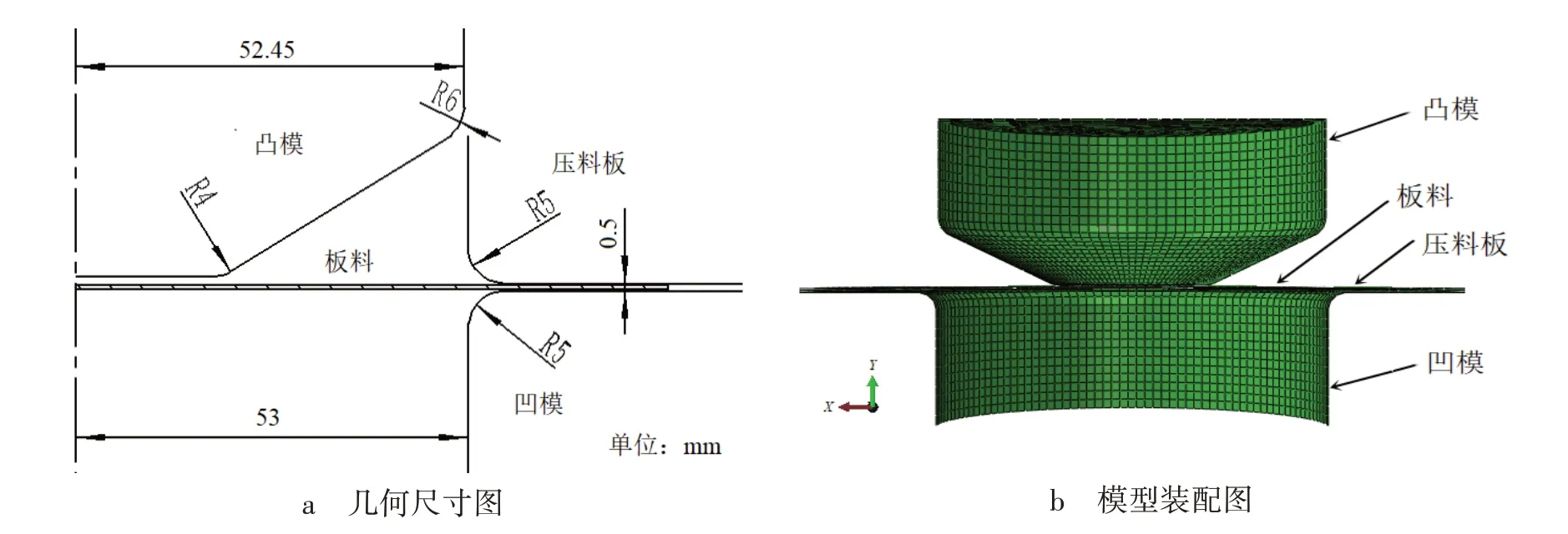

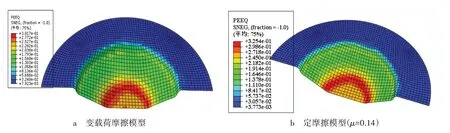

采用ABAQUS有限元分析软件对变载荷摩擦模型和定摩擦模型(μ=0.14)下的锥形件进行有限元仿真,锥形件的几何尺寸及有限元模型如图7所示。仿真时,为节省计算时间,选用1/2模型,板料设为三维可变形壳体,直径为160 mm、厚度为0.5 mm;模具设为刚体,模具间隙为1.1倍的板料厚度;有限元网格类型为四边形结构化网格,冲压速度为2000 mm/s,得到锥形件的厚度分布云图和等效塑性应变图,分别如图8、图9所示。

图7 锥形件几何尺寸及有限元模型Fig. 7 Geometric dimension and finite element model of conical parts

图8 不同摩擦模型下仿真模拟锥形件的厚度分布Fig. 8 Thickness distribution of simulated conical parts under different friction models

图9 不同摩擦模型下仿真模拟锥形件的等效塑性应变图Fig. 9 Equivalent plastic strain maps of simulated conical parts under different friction models

从图8可以看出,凸模与板料底部圆角接触的厚度最大,压边区的厚度最小。这是由于凸模下移过程中,与凸模接触的圆角部分受到拉应力和弯曲应力,变形力较大,导致本部分的厚度最大;而压边区域受到拉应力,板料流入凹模,使得本部分的厚度最小。从图9可以看出等效塑性应变峰值主要集中在凸模圆角区。

4.2 冲压试验

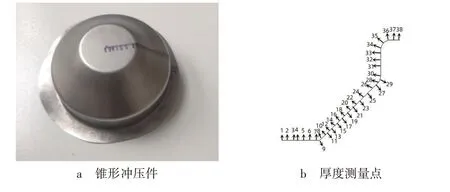

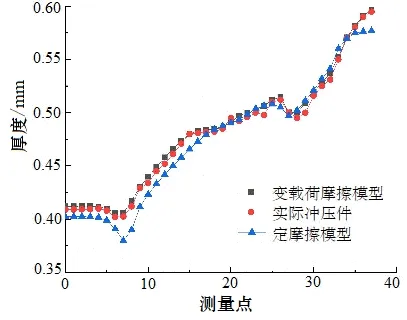

采用YL25/180-WG型双动拉伸机对板料进行冲压试验。试验时,板料温度为200 ℃,模具温度为25 ℃,冲压后得到如图10a所示的锥形冲压件。沿图10a锥形件的半径选取38个测量点(见图10b),使用TM-8810型测厚仪测量锥形件厚度;再将实际冲压试验得到的锥形件厚度与基于变载荷摩擦模型、定摩擦模型(μ=0.14)仿真模拟得到的锥形件厚度进行比较,结果如图11所示。

图10 锥形冲压件及其厚度测量点Fig. 10 Conical stamping parts and their thickness measurement points

图11 不同摩擦模型下仿真模拟锥形件和锥形冲压件的厚度分布Fig. 11 Thickness distribution of simulated conical parts and conical stamping parts under different friction models

由图11可以看出,基于变载荷摩擦模型得到的锥形件厚度更接近于实际冲压的厚度,能够较好地预测不同载荷下7075铝合金与P20模具钢在接触界面下的摩擦行为。

5 结论

采用拉伸式高温摩擦试验机,研究在边界润滑条件下,不同载荷对7075铝合金板料摩擦系数的影响。结果表明:变载荷下摩擦系数随着载荷的增加而逐渐减小,定载荷下的摩擦系数先增大后减小再趋于平稳;随着载荷的增加,7075铝合金表面的犁沟和划痕数量增加,犁沟磨损越发显著;利用ORIGIN建立的变载荷摩擦模型,拟合度大于0.95,拟合效果较好,可较为准确地判断材料的摩擦行为;并且基于变载荷摩擦模型仿真模拟锥形件的厚度更接近实际冲压锥形件的厚度,进一步验证了该摩擦模型的有效性。