NiCoCrAlYTa/Ag/Mo 复合自润滑涂层的制备及其高低温循环摩擦学性能

2023-08-10郝恩康王晓霞魏连坤安宇龙

郝恩康 ,陈 杰 ,刘 光* ,崔 烺 ,王晓霞 ,魏连坤 ,安宇龙

(1.中国兵器科学研究院宁波分院,浙江 宁波 315103;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,兰州 730000)

随着现代航天科技与军事装备技术的发展,发动机、空气轴承、涡轮增压器等机械部件的使役温度日益升高,其表面的热防护问题成为制约相关材料应用和使用寿命的关键因素[1-3]。同时,此类热端运动部件一般都服役于高温、高负载、高速等极端苛刻工况,其摩擦学特性也会直接影响到装备运行的稳定性与可靠性[4-5],因此,亟须从“自适应润滑”设计原理和热端运动部件的使役工况特点出发,设计开发具有优异润滑特性的高温防护涂层[5-8]。

近年来,表面再制造技术蓬勃发展,超音速火焰喷涂(high-velocity oxy-fuel spraying,HVOF)作为热喷涂技术中的一种,热源温度适中,喷涂粒子停留时间短,可以有效抑制涂层在沉积过程中的氧化问题,适用于金属基涂层的制备[9-13]。MCrAlX(M=Ni、Co 或NiCo;X=Y、Ta、Hf 等)作为第三代热防护涂层,不仅高温力学性能良好,而且具有优异的抗热腐蚀和抗高温氧化能力,所以在航空航天等领域被广泛应用[14-17]。

三元氧化物材料,例如Ca(Ba、Sr)-S-O,(Ag、Cu)-Ta-O 和Ag-V(Mo、Nb)-O,由于其结构惰性和化学惰性以及高温下良好的塑性和低剪切性能,被视为高效的高温固体润滑剂[18-19]。软金属Ag 剪切强度低、塑性好,可以作为低温润滑剂,而金属Mo 既耐磨又具有润滑特性,二者在高温条件下原位生成类层状结构Ag2MoO4,可以赋予复合涂层良好的高温润滑特性[20-23]。MCrAlX/Ag/Mo 复合涂层的设计原理在于,其高温自适应润滑相与石墨、MoS2、h-BN、BaF2•CaF2等固体润滑剂相比,具有更好的物理相容性,而且其本身高导热特性有利于摩擦热在接触表面的耗散,从而提高涂层的抗磨损性能[24-27]。

近年来Ag2MoO4由于优异的高温润滑性能而得到了广泛研究[28-30],润滑剂对温度的敏感性是高温润滑涂层必须面对的问题,Ag2MoO4自身优异的润滑特性也具有其适应的温度范围[31]。不同金属元素及其润滑剂在高温条件下的氧化热力学与动力学反应过程,以及高温条件下涂层内部组织和物相的变化过程,都会影响其高温润滑性能的发挥。为了进一步探究复合涂层以及Ag2MoO4润滑剂在启动和停车阶段发生的稳定性问题,需要对涂层自适应润滑相的形成对其热循环摩擦学性能的影响进行深入研究。

本工作采用HVOF 喷涂技术在Inconel718 高温合金基体上制备NiCoCrAlYTa/10Ag/10Mo 复合自润滑涂层,对涂层的微观结构、相组成、力学性能以及涂层在25 ℃和800 ℃多循环高低温交变条件下的摩擦磨损性能进行研究,探究涂层的高温热动力学演变过程和润滑膜的形成机制,阐明其在高低温交变环境下的多循环“自适应”润滑机理和相应磨擦磨损机制。

1 实验

1.1 复合涂层制备

采用商业化的喷涂粉末NiCoCrAlYTa(Amdry 997,Oerliken Metco,USA)作为涂层的黏结相;Mo 粉(Metco63NS,Oerliken Metco,USA)作为增强相,Ag 粉(北京矿冶研究院)作为润滑相。各粉末的相关参数如表1 所示。将各粉末按照质量比为NiCoCrAlYTa/10Ag/10Mo 的配比进行机械振荡,充分混合均匀,并在(120±2)℃干燥箱中干燥备用。

为了增强涂层和Inconel718 高温合金基体(30 mm×25 mm×7.7 mm)之间的结合力,采用XZ-1212-P 吸入式干喷砂机对基材的工作面进行喷砂粗化处理(Ra≈1.4 μm)。

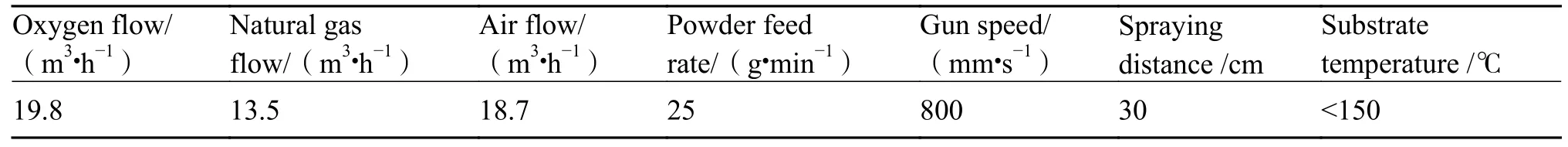

采用Diamond Jet 2700 HVOF 喷涂设备将机械混合的复合粉末沉积在基材表面,喷涂参数列于表2 中。

表2 HVOF 喷涂参数Table 2 Parameters for HVOF spraying

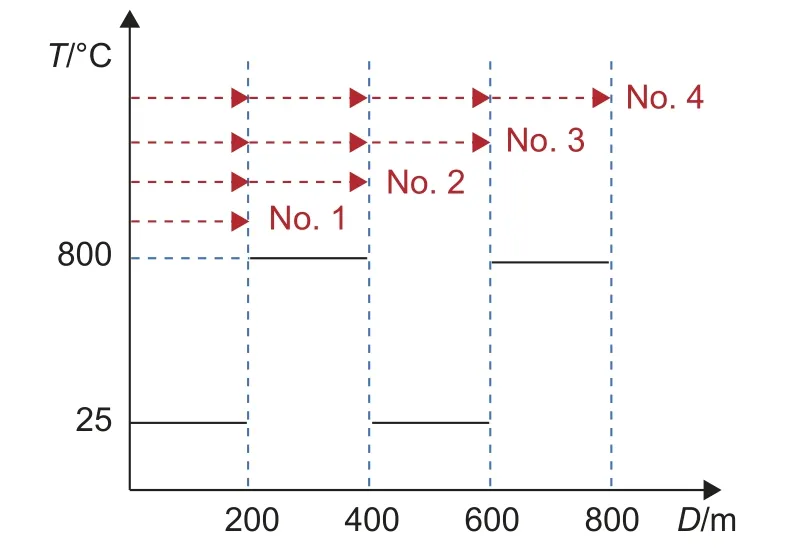

1.2 摩擦磨损测试

使用Anton Paar 高温摩擦磨损试验机评价NiCoCrAlYTa/10Ag/10Mo 复合涂层与Al2O3对偶球(ϕ6 mm,2400HV,Ra≤ 0.1 μm)在循环高低温交变条件下的摩擦磨损性能:(1)25 ℃摩擦200 m(No.1);(2)25 ℃摩擦200 m、800 ℃摩擦200 m(No.2);(3)25 ℃摩擦200 m、800 ℃摩擦200 m、25 ℃摩擦200 m(No.3);(4)25 ℃摩擦200 m、800 ℃摩擦200 m、25 ℃摩 擦200 m、800 ℃摩 擦200 m(No.4)。实验过程如图1 所示。其相应实验条件如下:摩擦载荷(P)5 N;摩擦速度(v)10 cm/s;摩擦半径(r)5 mm;摩擦距离(S)200 m。摩擦因数(μ)由试验机自动采集并记录,磨损体积(V)由非接触式三维表面轮廓仪Micro-XAM 测量得到。分别对摩擦过程中No.1、No.2、No.3、No.4 位置处的涂层的磨损体积进行测量。磨损率(w,mm3•N−1•m−1)通过式(1)计算:

图1 高低温循环摩擦实验温度与滑移距离示意图Fig.1 Schematic diagram of temperature as a function of sliding distance for specimen during high-low temperature cycling tribological test

1.3 结构表征

采用D/Max-2400 X-ray 衍射仪(XRD,Ni filtered CuKαradiation,40 kV,150 mA,λ=0.15418 nm)对粉末及涂层的物相组成进行表征分析。使用MH-5-VM 显微硬度计测定复合涂层抛光态表面的显微硬度(加载力3N;保压时间10 s),重复测量10 次,取其平均值。采用S-3400 N 扫描电子显微镜(SEM)搭载EDS 能谱对涂层表截面及其磨痕的微观形貌进行表征。采用X 射线衍射仪和LabRAM HR显微共聚焦拉曼光谱仪对高低温交变摩擦磨损测试前后涂层表面的物相组分进行表征分析。最后,利用Olympus 光学显微镜对摩擦配副的磨斑进行表征,进一步分析复合涂层摩擦磨损机理。

2 结果与讨论

2.1 NiCoCrAlYTa/10Ag/10Mo 复合涂层微观结构和物相组成

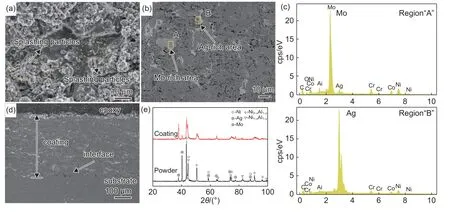

图2 为NiCoCrAlYTa/10Ag/10Mo 复合涂层的SEM 形貌和XRD 图谱。涂层喷涂态表面具有两种典型的微观形貌特征,即紧密堆叠的扁平粒子铺展区和部分熔融飞溅颗粒的聚集区。复合涂层均匀致密,其中的Ag 和Mo 区域性地分布在NiCoCrAlYTa中,且不同组分间结合紧密无明显微观缺陷(图2(b)和图2(c))。从截面的SEM 形貌可以看出(图2(d)),制备的复合涂层厚度约为300 μm,复合涂层与Inconel718 基体的表面结合致密无明显缺陷,同时,添加的Ag 和Mo 较为均匀地分布在整个涂层中。复合涂层中主要包含了Ni、NiAl、Ni3Al、Ag和Mo 几种物相(图2(e))。

图2 NiCoCrAlYTa/10Ag/10Mo 复合涂层表面SEM 图像、EDS 及XRD 谱图(a)喷涂态;(b)抛光态;(c)EDS 谱图;(d)横截面;(e)XRD 谱图Fig.2 SEM images,EDS spectra and XRD patterns of NiCoCrAlYTa/10Ag/10Mo coating(a)as-sprayed surface;(b)polishedsurface;(c)EDS spectra;(d)cross-section;(e)XRD pattern

2.2 NiCoCrAlYTa/10Ag/10Mo 复合涂层显微硬度

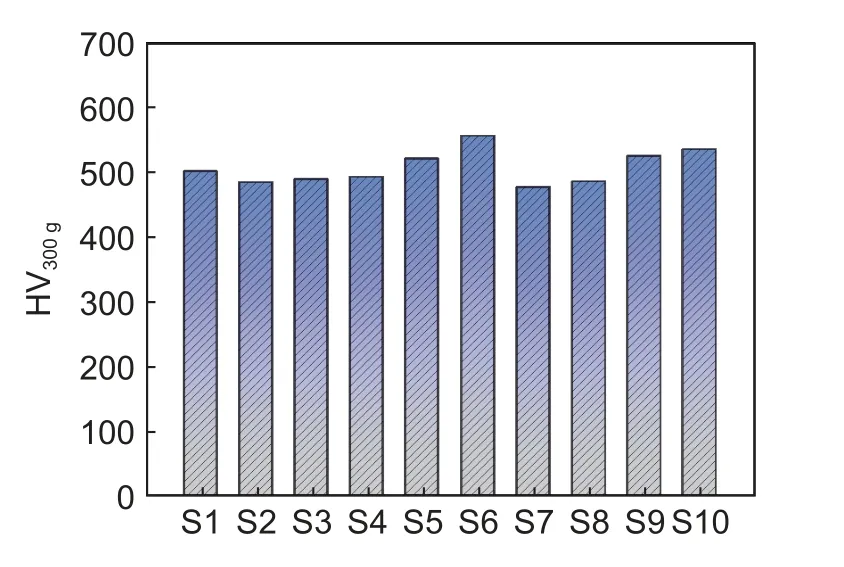

图3 为NiCoCrAlYTa/10Ag/10Mo 复合自润滑涂层抛光态表面的显微硬度柱状图。由图3 可以看出,涂层基质相与添加相分布均匀且结合良好,复合涂层的显微硬度值较为稳定,其10 次重复测试平均值为(506.3±24.8)HV300g。该值略小于NiCoCrAlYTa 基质相的显微硬度((659.4 ± 40.5)HV300g),这是由于软金属Ag 润滑相的添加而导致的[32]。

图3 复合涂层显微硬度Fig.3 Micro-hardness of NiCoCrAlYTa/10Ag/10Mo composite coating

2.3 NiCoCrAlYTa/10Ag/10Mo 复合涂层摩擦磨损性能

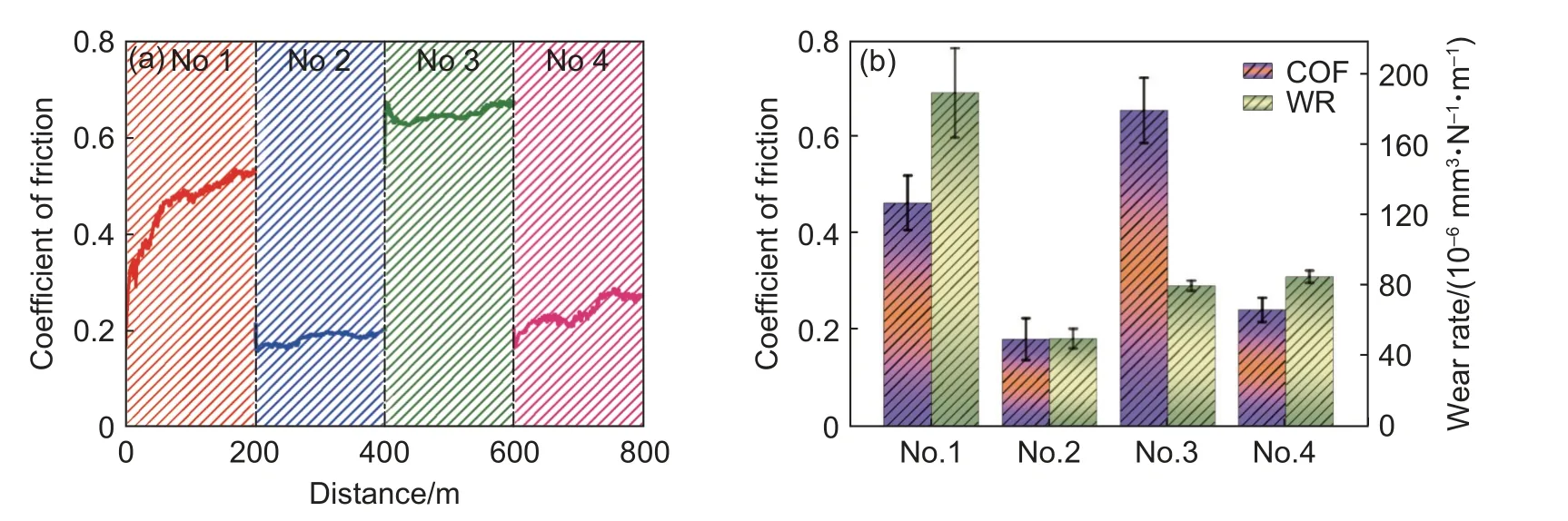

图4 为NiCoCrAlYTa/10Ag/10Mo 复合涂层的高低温交变摩擦学性能。图4(a)为复合涂层的摩擦因数随滑动距离的变化曲线。由图4(a)可以看出,复合涂层在25 ℃(No.1)过程中与对偶发生相对滑移时,涂层的摩擦因数在0~200 m 范围内均呈不断上升趋势,从0.17 逐渐增加至0.53。而在800 ℃(No.2)高温条件下,涂层的实时摩擦因数则明显降低,且在滑移过程中呈现小幅波动,但均基本稳定在0.18 左右。当复合涂层经历高低温循环再次进入室温条件下时(No.3),实时摩擦因数较No.1 条件下的虽更为稳定,但其值明显增大。当摩擦环境温度再次升高至800 ℃(No.4),复合涂层的实时摩擦因数波动明显增大,在600~800 m范围内从0.20 逐渐增大至0.27。图4(b)为复合涂层在两次高低温循环过程中的平均摩擦因数和磨损率。从No.1 到 No.4,复合涂层的平均摩擦因数分别为0.46±0.056、0.18±0.043、0.65±0.067 和0.24±0.025,而其磨损率则分别为(1.88± 0.25)×10−4、(5.0± 0.56)×10−5、(7.97± 0.29)×10−5mm3•N−1•m−1和(8.47± 0.35)×10−5mm3•N−1•m−1,呈现出先显著降低后缓慢上升的趋势。

图4 NiCoCrAlYTa/10Ag/10Mo 复合涂层的高低温交变摩擦学性能(a)摩擦因数曲线;(b)平均摩擦因数和磨损率Fig.4 High-low temperature cycling tribological performance of NiCoCrAlYTa/10Ag/10Mo composite coating(a)COF-distance curves;(b)average COF and WR value

2.4 NiCoCrAlYTa/10Ag/10Mo 复合涂层微观结构及物相成分演变规律

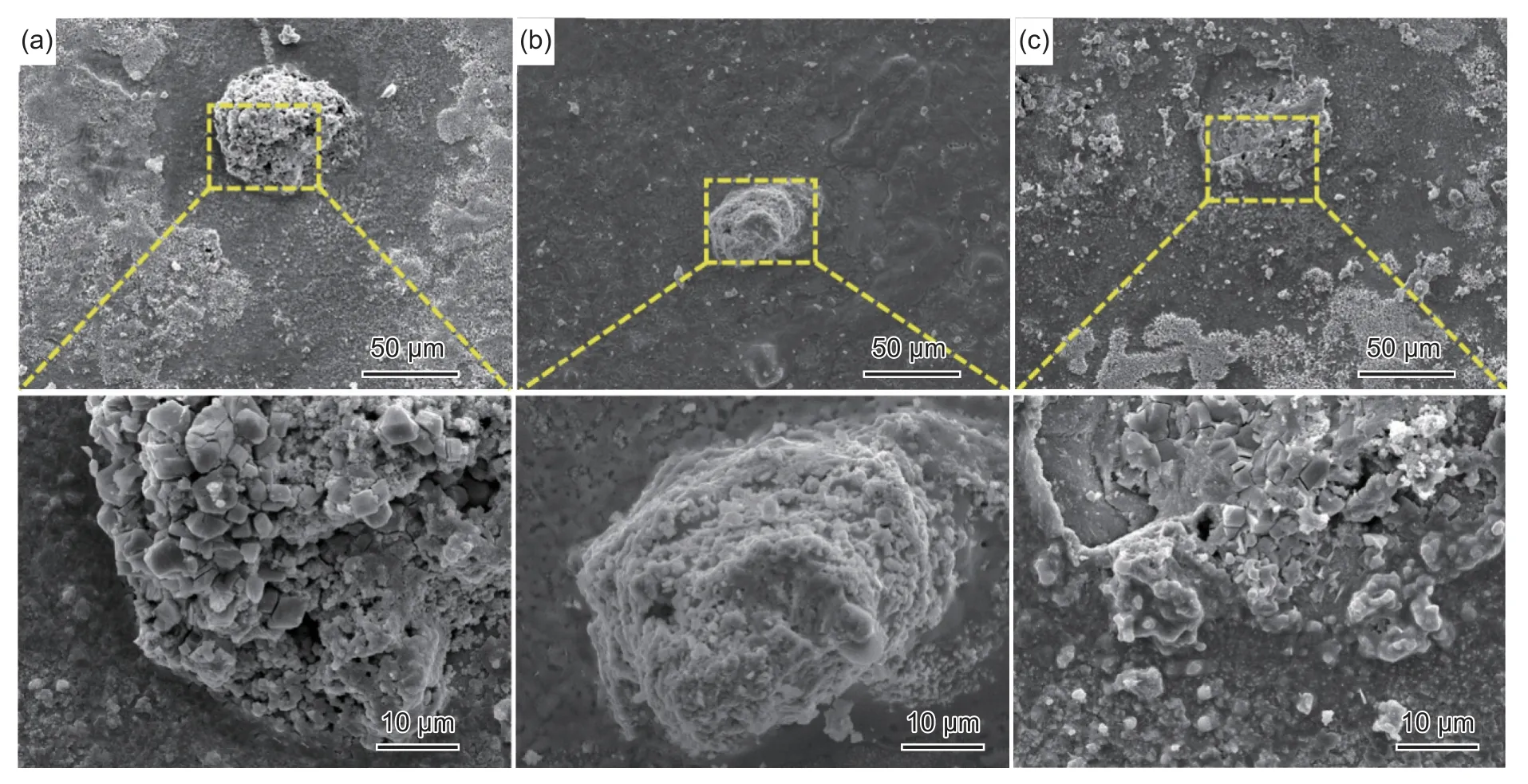

对NiCoCrAlYTa/10Ag/10Mo 复合涂层经历不同循环摩擦后,其未磨损表面物相组成和微观结构进行表征分析,探究高低温交变环境对涂层成分及结构的影响。图5 为经历高低温交变环境后复合涂层表面未磨损区域的形貌图。当复合涂层经历高温过程后,即经历No.2、No.3 和No.4 过程后,涂层表面形貌与抛光态复合涂层表面形貌相差较大。其中,经历一次高温过程(No.2 和No.3)的涂层表面有乳突状结构生成,这是由于高温下元素的扩散及氧化导致的;而其表面其他区域较为平整均匀,无明显缺陷(图5(a)和图5(b))。而经历两次高温过程(No.4)的涂层,其表面部分区域乳突状结构开始塌陷,涂层表面出现了少量裂纹和孔隙(图5(c))。同时,从其区域放大图可以看出,其表面基质相位置处的氧化现象较经历No.2 和No.3过程的复合涂层更为明显,生成了更多氧化物颗粒。

图5 高低温交变环境后NiCoCrAlYTa/10Ag/10Mo 复合涂层表面未磨损区域的SEM 形貌图(a)No 2;(b)No 3;(c)No 4Fig.5 SEM images of non-worn surface of NiCoCrAlYTa/10Ag/10Mo composite coating after sliding at high-low temperature alternating environment(a)No 2;(b)No 3;(c)No 4

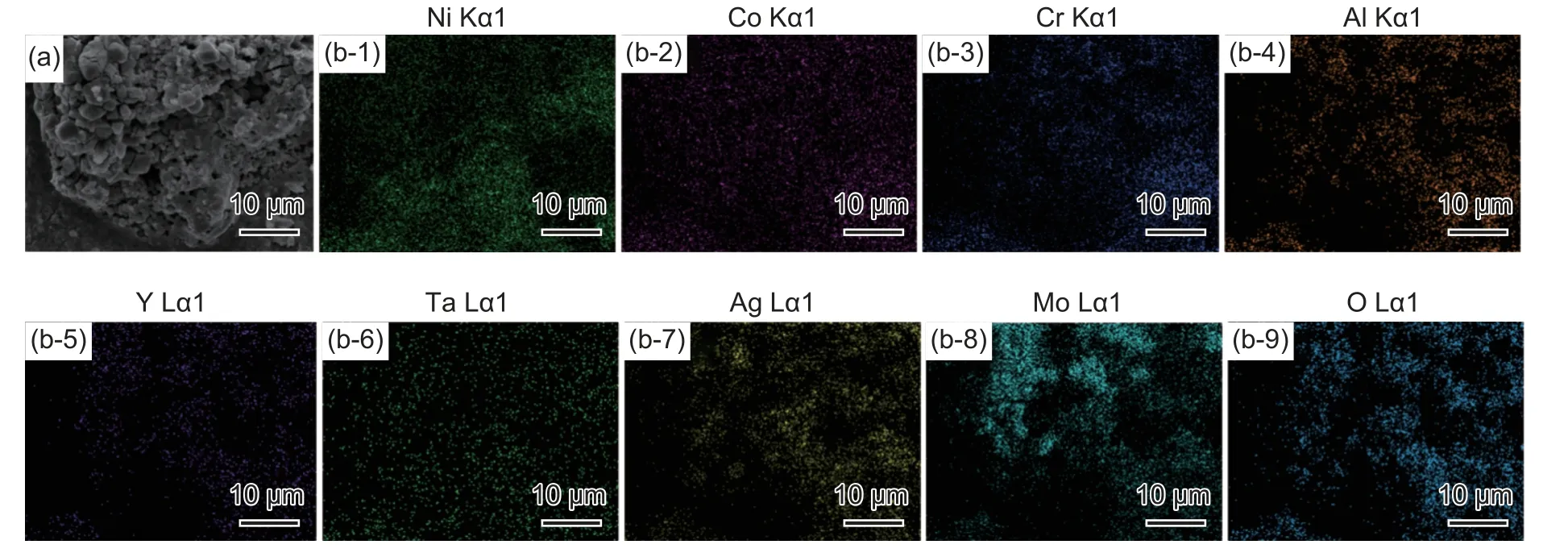

为了进一步研究经历高低温交变过程后复合涂层表面生成的乳突状结构的微观结构及组成,对其表面进行SEM 和EDS 分析,结果如图6 所示。由图6 可以看出,该乳突状结构由许多大小不一的小颗粒堆积而成。EDS 面扫描结果可以看出,该区域Ag、Mo 和O 三种元素含量明显高于涂层中的其他区域。这是由于Ag、Mo 两种元素具有相对高的高温扩散系数,在800 ℃摩擦时,内部的Ag、Mo 开始向涂层表面迁移,最终被氧化生成相应的氧化物。同时,该区域内也存在轻微Cr、Al 和Y 元素的偏析现象,这是由于这些元素本身高的扩散系数以及反应吉布斯自由能导致的。Y 元素及其氧化物可以在界面处起到“钉扎”作用,增加表面氧化膜的黏附力,从而防止由于氧化膜的过早剥落而导致涂层的过度氧化[33-34]。

图6 NiCoCrAlYTa/10Ag/10Mo 复合涂层在经历No.2 过程后的未磨损表面(a)SEM 形貌;(b)EDS 面分布图;(1)Ni;(2)Co;(3)Cr;(4)Al;(5)Y;(6)Ta;(7)Ag;(8)Mo;(9)OFig.6 Non-worn surface of NiCoCrAlYTa/10Ag/10Mo composite coating after No.2 process(a)SEM image;(b)EDS mappings;(1)Ni;(2)Co;(3)Cr;(4)Al;(5)Y;(6)Ta;(7)Ag;(8)Mo;(9)O

图7 给出了经历高低温交变环境后复合涂层表面未磨损区域表面的XRD 和拉曼谱图。经历No.1 过程后,复合涂层表面的物相仍为Ni、NiAl、Ni3Al,Ag 和Mo 五种物相。而当复合涂层经历No.2、No.3 和No.4 过程中后,其表面非磨痕区域有NiO、Al2O3、MoO3、AgCrO2、NiMoO4、CoMoO4、Ag2MoO4等混合氧化物生成。这些在高温条件下(800 ℃)逐渐形成的氧化物对复合涂层的摩擦性能具有不同的影响。拉曼谱图(图7(b))显示,No.1 时,复合涂层表面的氧化物主要为Ag2O 和NiCr2O4,这是由于喷涂粒子在沉积过程中的轻微氧化造成的。而在经历No.2~No.4过程后,其表面明显有Ag2MoO4尖晶石相生成。

图7 NiCoCrAlYTa/10Ag/10Mo 复合涂层经历高低温交变摩擦实验后未磨损表面物相组成(a)XRD 谱图;(b)拉曼谱图Fig.7 Chemical composition of non-worn surface of NiCoCrAlYTa/10Ag/10Mo composite coating after high-low temperature alternative friction experiment(a)XRD pattern;(b)Raman spectra

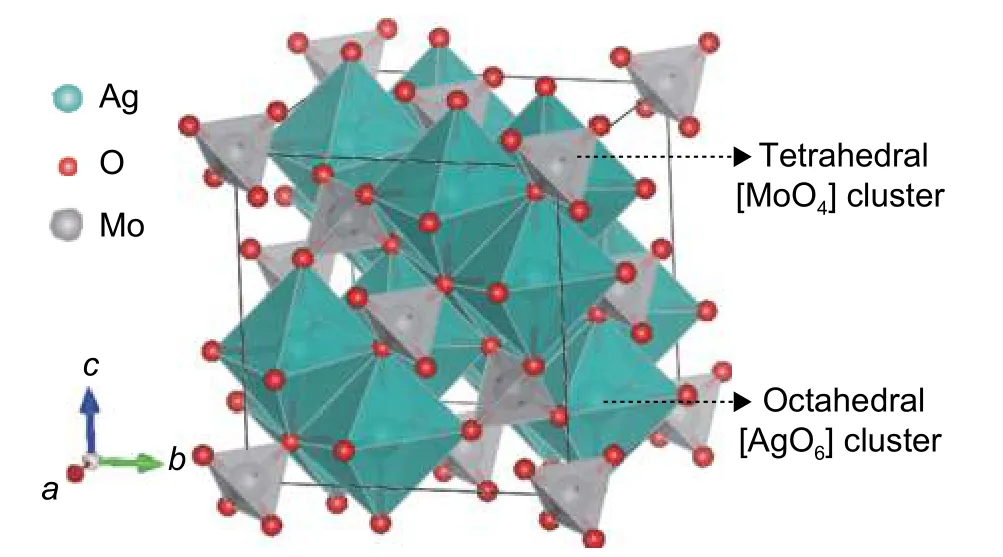

采用VESTA 软件对复合涂层在高温条件下生成Ag-Mo-O 三元金属氧化物的晶体结构进行模拟分析,其晶胞结构如图8 所示。β-Ag2MoO4是典型的AB2O4立方尖晶石结构,具有优异的高温稳定性。β-Ag2MoO4的晶胞由AgO6八面体团簇和MoO4四面体团簇两种基本结构单位相互连接而成,其中Mo 与O 原子之间的化学键为共价键,其键长较短,而Ag 与O 原子之间的化学键为离子键,键长较长。在外力作用下Ag—O 键更易断裂而发生层间滑移。因此,类层状结构的Ag2MoO4可以在高温摩擦过程中起到良好的润滑作用。此外,适量的NiO、Al2O3等硬质氧化物的生成,可以起到良好的承载作用,改善涂层的耐磨损性能。

图8 β-Ag2MoO4 晶胞结构Fig.8 Cell structure of β-Ag2MoO4

2.5 NiCoCrAlYTa/10Ag/10Mo 复合涂层在高低温交变环境下的摩擦磨损机制

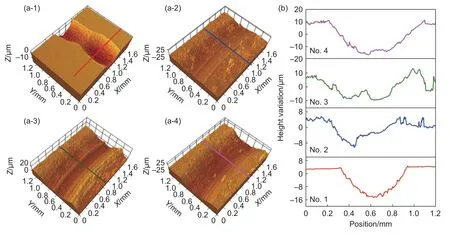

对复合涂层摩擦后磨痕的3D 和2D 形貌进行表征分析,结果如图9 所示。由图9 可以看出,在25 ℃时,复合涂层的磨痕均较宽且较深,多呈鞍形形貌,内部有较多平行的犁沟(图9(a))。这是由于复合涂层的塑性较大,在与Al2O3对偶球对磨的过程中,产生了较为连续的塑性凹坑,因此形成了明显的鞍形形貌。同时,摩擦过程中形成的硬质磨屑也会在磨痕界面形成许多平行的犁沟。当复合涂层经历800 ℃高温过程后(No.2~No.4),其磨痕虽略有增宽但明显变浅,其未磨损表面出现了毛刺状小凸起。各复合涂层的磨痕宽度最小0.6 mm,最大0.9 mm 左右;而其深度在10~20 μm范围内。这是由于当温度达到800℃时,复合涂层本身逐渐开始软化,从而导致其磨痕变宽;同时,涂层表面不可避免地被氧化成氧化物,导致其未磨损表面生成了许多毛刺状小突起[35]。

图9 NiCoCrAlYTa/10Ag/10Mo 复合涂层经历不同循环后磨痕形貌图(a)3D 轮廓;(b)2D 轮廓;(1)No.1;(2)No.2;(3)No.3;(4)No.4Fig.9 Worn surfaces of NiCoCrAlYTa/10Ag/10Mo composite coating after different cycles(a)3D topographies;(b)2D topographies ;(1)No.1;(2)No.2;(3)No.3;(4)No.4

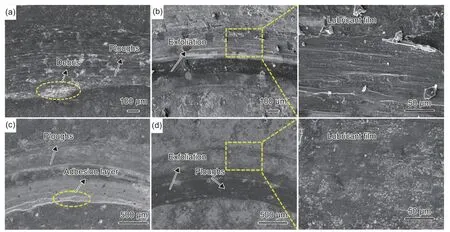

图10 为不同温度下摩擦后复合涂层磨痕的表面SEM 形貌。室温摩擦后,复合涂层的磨痕中有明显的犁沟和磨屑,说明复合涂层与陶瓷对偶之间主要发生了磨粒磨损(图10(a))。在No.1 过程中,抛光态的复合涂层表面软金属Ag 作为低温润滑相可以起到一定润滑作用,所以其摩擦因数相对较低,但由于复合涂层硬度相对较低,所以其磨损率较大。当摩擦环境温度升高至800 ℃后(图10(b)),其磨痕两侧有良好铺展的Ag2MoO4润滑膜存在,因此该条件下复合涂层的摩擦因数明显降低。然而其磨痕中间位置处的润滑膜存在明显剥落迹象。图10(c)显示,在No.3 条件时,涂层磨痕中间位置处磨损较为严重,存在少量犁沟;而边缘位置处存在在高温条件下发生相对滑移时生成的黏附层。这是由于复合涂层表面存在热生长混合氧化物,这些氧化物在室温条件下不能起到有效润滑作用,反而会由于磨粒磨损导致复合涂层的摩擦因数增大,但其硬度较高,耐磨损性优于金属基涂层,因此磨损率相对减小。当摩擦温度再次升高至800 ℃时(No.4),其磨痕形貌与No.2 的较为相似,即摩擦界面处有Ag2MoO4润滑膜存在,但局部地区有剥落现象产生。

图10 NiCoCrAlYTa/10Ag/10Mo 复合涂层经历不同循环后磨痕SEM 形貌图(a)No.1;(b)No.2;(c)No.3;(d)No.4Fig.10 SEM images of worn surface of NiCoCrAlYTa/10Ag/10Mo composite coating after different cycles(a)No.1;(b)No.2;(c)No.3;(d)No.4

对复合涂层磨痕中的化学组成进行拉曼表征分析,结果如图11 所示。由图11 可以看出,其磨痕内部的物相组分和其未磨损表面的非常相似。在25 ℃摩擦后,复合涂层磨痕内部的主要物相为Ag2O 和NiCr2O4,可能是由喷涂过程中的轻微氧化或摩擦过程中磨屑发生氧化造成的。经历No.2~No.4 摩擦过程后,复合涂层磨痕表面在355、772 cm−1及 871 cm−1等位置处出现了Ag2MoO4尖晶石的吸收峰,表明在高低温交变环境中原位形成Ag2MoO4润滑膜,显著改善了高温摩擦学性能。No.2 过程中涂层表面生成的混合氧化物在No.3(室温条件下)不能起到有效润滑作用,但其硬度较高,耐磨损性优于金属基涂层,因此使复合涂层磨损率相对较低;而在No.4(800 ℃高温条件)过程中,虽然涂层软化明显,耐磨性降低,但其表面Ag2MoO4等润滑相可以起到优异润滑作用,故使得复合涂层的磨损率相对减小。

图11 NiCoCrAlYTa/10Ag/10Mo 复合涂层经历不同循环后磨痕内部Raman 谱图Fig.11 Raman spectra of the worn surface of NiCoCrAlYTa/10Ag/10Mo composite coating after different cycles

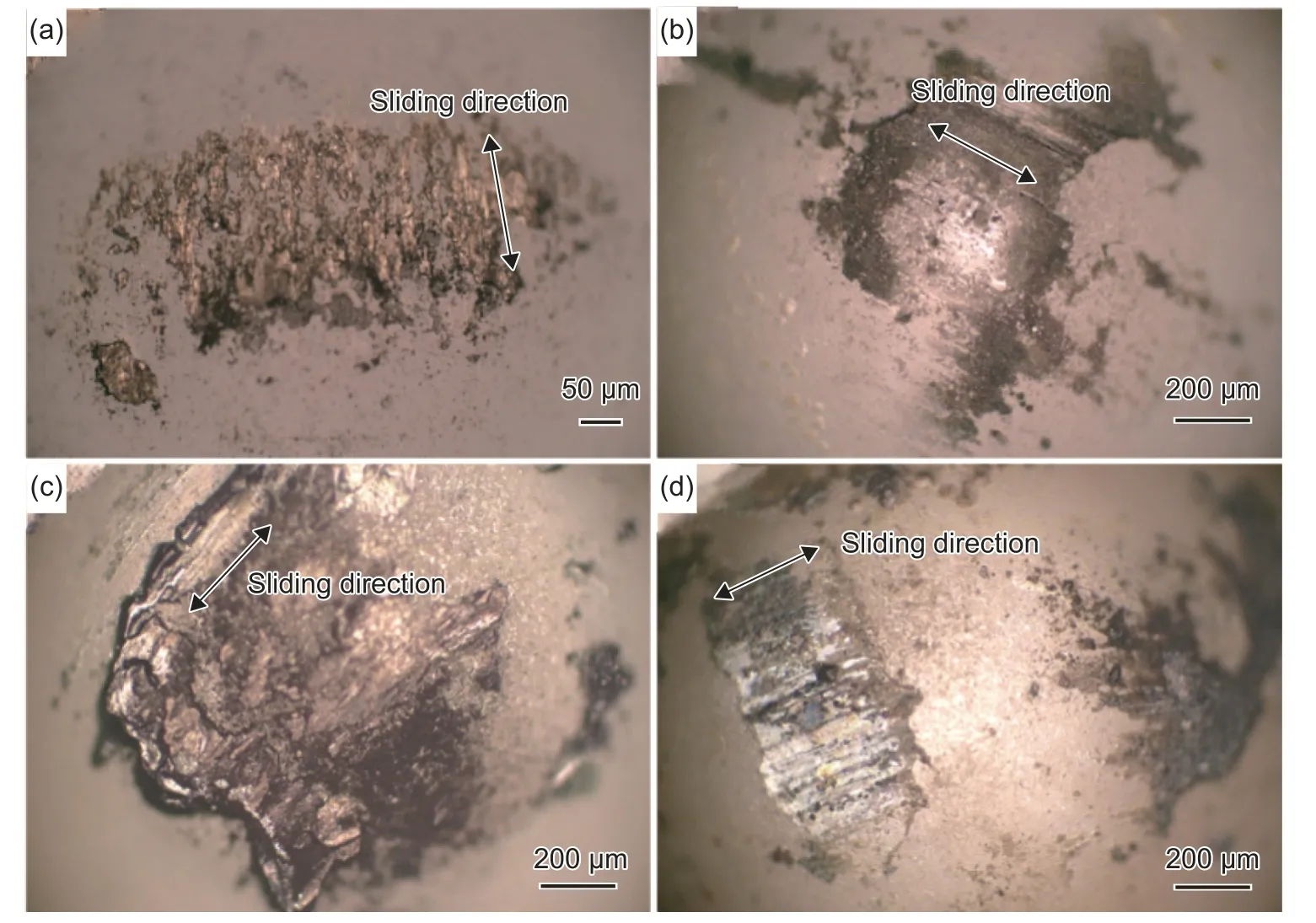

图12 是Al2O3对偶球与复合涂层在不同高低温交变环境下摩擦后磨损表面的光学形貌。由图12 可以看出,对偶球表面磨斑和相应涂层表面的磨痕具有高度的一致性。Al2O3对偶球在No.1摩擦后的磨斑较为规则,无明显塑性变形痕迹。在No.2 摩擦时,对偶球磨斑较小,且表面有转移膜生成。但其中间位置处的转移膜含量较少,这是由于其在摩擦过程中被逐渐刮擦损耗导致的。No.3时,对偶相应磨斑表面存在明显的塑性变形痕迹。这是由于具有较高韧性的复合涂层在与其摩擦副发生相对滑动时,会造成较为剧烈的黏着磨损,从而导致相应摩擦副表面发生塑性形变。图12(d)显示,该对偶表面虽也有少量转移膜生成,但大部分区域均已磨耗。这是导致该条件下的摩擦因数较No.2 条件下的有所升高的主要原因。

图12 与NiCoCrAlYTa/10Ag/10M 复合涂层经历不同循环摩擦后Al2O3 对偶球的磨斑光学图像(a)No.1;(b)No.2;(c)No.3;(d)No.4Fig.12 Optical images of worn surfaces of Al2O3 balls coupled with NiCoCrAlYTa/10Ag/10M composite coating after different cycles(a)No.1;(b)No.2;(c)No.3;(d)No.4

3 结论

(1)采用超音速喷涂技术制备了NiCoCrAlYTa/10Ag/10Mo 复合自润滑涂层,复合涂层主要由γ-Ni、β-NiAl、γ′-Ni3Al、Ag 和Mo 等物相组成;各相间结合良好,没有明显的裂纹或孔洞等缺陷产生。

(2)涂层力学性能良好,显微硬度约(506.3±24.8)HV300g。虽然在多循环交变条件下,复合涂层后续循环的摩擦因数较首次循环而言有所增大,但其耐磨损性能明显改善,尤其是第二次循环时,复 合 涂 层 在 室 温 磨 损 率((7.97±0.29)×10−5mm3•N−1•m−1)和800 ℃磨损率((8.47± 0.35)×10−5mm3•N−1•m−1)明显降低。

(3)复合涂层的优异减磨耐磨特性与其表面生成的β-Ag2MoO4类层状润滑剂和Al2O3、MoO3硬质相氧化物的耦合作用密切相关。