氧化钇含量对YSZ 热障涂层抗CMAS腐蚀性能的影响

2023-08-10赵晓峰陈小龙黄轶男

王 晶 ,陆 杰 ,赵晓峰 ,陈小龙 ,黄轶男 ,张 晗*

(1.中国航发商用航空发动机有限责任公司 制造工程部,上海 200241;2.上海交通大学 材料科学与工程学院 上海市先进高温材料及精密成型重点研究室,上海 200240;3.暨南大学 先进耐磨蚀及功能材料研究院,广州 510632)

热障涂层(thermal barrier coatings,TBCs)广泛应用于航空发动机以及地面燃气轮机燃烧室、涡轮叶片等热端部件的高温防护,其能够有效提升热端部件的服役工作温度,从而大幅提升工作效率和工作寿命[1-3]。6%(质量分数,下同)~8%Y2O3部分稳定ZrO2(8YSZ)因具有低热导率(λ<2.5 W•m−1•K−1)、高断裂韧度(Г=210 J/m2)以及和合金基体较为匹配的热膨胀系数(α=10.8×10−6K−1,αsubstrate=16×10−6K−1)[4],成为目前最为广泛的热障涂层材料。然而,研究发现,发动机在运行过程中会吸入环境中的飞灰、沙尘、跑道碎屑,以及燃料的杂质等,并且部分杂质颗粒会沉积在热障涂层表面。在高温服役过程中,这些杂质颗粒会发生熔化并形成一层玻璃状熔盐物质,由于其主要成分为CaO、MgO、Al2O3和SiO2等氧化物,因此也被简称为CMAS 熔盐[2,5]。熔融态CMAS 不仅会与8YSZ发生剧烈的化学反应,使得涂层发生晶型转变和结构变化;还会沿着特殊的涂层结构(裂纹、孔洞等)渗透至涂层内部,冷却后的CMAS 熔盐填充在涂层的微裂纹和孔洞中,降低了涂层的应力损伤容限;并且CMAS 熔盐中Si 元素会扩散至涂层中,加速8YSZ 的烧结,进而降低了涂层的应变容限和隔热效果等,这些都会造成涂层热学和力学性能的严重损伤,威胁到发动机的服役安全性。

为了减缓CMAS 熔盐对热障涂层的损伤,最为广泛应用的方法是采用牺牲型新材料(如稀土锆酸盐、钙钛矿结构、稀土磷酸盐),通过它们与CMAS 熔盐接触并快速反应,生成更能稳定的物质(如磷灰石),阻挡CMAS 熔盐与涂层的进一步接触与渗透[4,6-7]。稀土锆酸盐的熔点高、高温相稳定性好、热导率低(如La2Zr2O7,Tm=2300 ℃、λ=1.56 W•m−1•K−1),是一种极有潜力的热障涂层材料[8-9],并且它们的抗CMAS 腐蚀性能优异,能够在数十秒内与CMAS 快速反应,在界面处形成连续致密反应层,避免CMAS 熔盐的进一步渗入[10],但是,稀土锆酸盐的断裂韧性不高,热膨胀系数较小(如La2Zr2O7,α=9.1×10−6K−1),限制了其作为热障涂层的应用。具有钙钛矿结构(ABO3)的陶瓷材料熔点高,热膨胀系数和热导率适中(如SrZrO3材料,Tm>2800 ℃、α=10.9×10−6K−1、λ=2.3 W•m−1•K−1)[8],并且有优异的抗CMAS 腐蚀性能[11-12],但热稳定性和化学稳定性需进一步提高。

上述新型超高温热障涂层新材料虽然抗CMAS熔盐性能优异,但是由于部分性能难以满足热障涂层材料的基本要求(热膨胀系数小、断裂韧性差、相稳定性差等),难以替换传统8YSZ 材料应用于热障涂层系统中。就此,人们提出了双陶瓷层热障涂层系统:外层由这些新型材料构成,用于抵抗外界CMAS 熔盐带来的损伤,内层为8YSZ,以提供基本的力学、热学性能。此方法既能够兼顾热障涂层系统的隔热性能和抗CMAS 腐蚀性能,还能够缓解涂层与合金基体热膨胀系数差异过大等问题。

近年来,高钇含量掺杂氧化锆材料也被提出用于热障涂层CMAS 熔盐腐蚀的防护,相比较于其他新型抗CMAS 熔盐材料,具有一定的优势:(1)具有低热导、熔点高、相稳定性好等优点;(2)高钇掺杂氧化锆材料与8YSZ 具有相似的结构、元素组成,二者具有良好的化学兼容性,不易出现在其他双陶瓷层系统中的化学反应现象[13];两种涂层物理、化学性质类似,制备工艺参数也接近,降低了制备难度;(3)相较于含其他稀土元素的氧化锆材料,钇元素的掺杂具有明显的优势。研究表明,由离子半径大于Y3+的La3+、Ce3+、Nd3+等离子掺杂的氧化锆材料,与CMAS 反应形成的磷灰石相偏向于Ca2RE8(SiO4)6O2(Ca∶RE=1∶4),而钇掺杂的氧化锆材料倾向于生成Ca4Y6(SiO4)6O,(Ca∶Y=2∶3),也就意味着钇掺杂的氧化锆材料转化成磷灰石相的效率更高,抗CMAS 效果更好[14];对于离子半径小于Y3+的Yb3+等离子,更难生成保护性磷灰石相,因此抗CMAS 腐蚀效果较低。

研究发现,高钇含量掺杂的氧化锆材料能够通过与CMAS 快速反应形成致密保护层阻碍CMAS的进一步腐蚀,具有良好的抗CMAS 能力[15-20],但以上的实验对象(烧结块材、柱状涂层、热喷涂涂层)、研究成分以及CMAS 腐蚀条件、熔盐组成都不尽相同,无法较为系统地探究不同钇含量掺杂对于氧化锆材料抗CMAS 熔盐腐蚀的影响,对于不同氧化钇含量掺杂氧化锆材料的腐蚀机理也并不深入。

本工作利用大气等离子喷涂技术,制备38%(38YSZ)和55%Y2O3-ZrO2(55YSZ)两种高钇含量掺杂的氧化锆热障涂层,与传统的8YSZ 热障涂层对比,比较3 种涂层在1300 ℃下的CMAS 腐蚀行为,结合反应产物、反应动力学等分析,揭示不同氧化钇含量YSZ 涂层与CMAS 熔盐的反应机理。

1 实验

1.1 样品制备

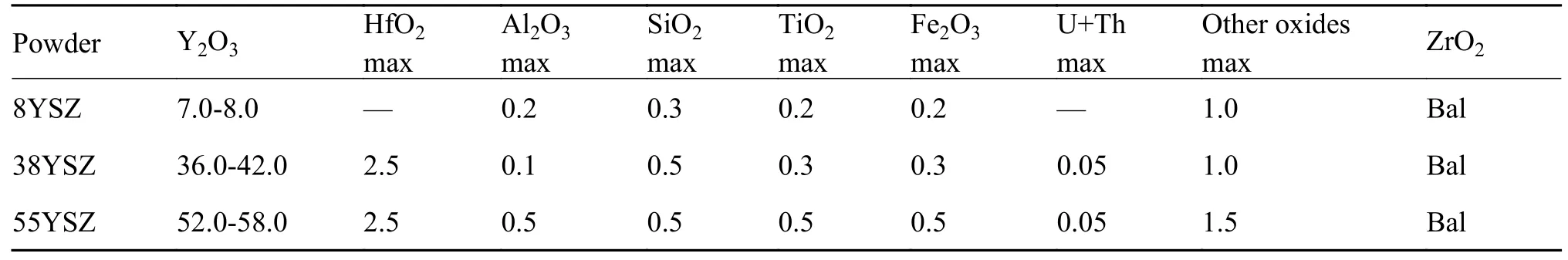

采用大气等离子喷涂方法制备3 种热障涂层系统,以Hastelloy 高温合金为基体,喷涂粉体采用Oerlikon Metco 厂家供应的商业喷涂粉体:黏结层使用NiCoCrAlY(Amdry 365-2),陶瓷层喷涂粉体分 别 为8YSZ(Metco 204B-NS)、38YSZ(Mecto 207)以及55YSZ(Mecto 208),3 种商业用陶瓷喷涂粉体元素成分如表1 所示,喷涂参数详见文献[21]。

表1 3 种商业陶瓷喷涂粉体成分组成(质量分数/%)Table 1 Composition of three kinds of commercial powder(mass fraction/%)

喷涂后,使用金刚石线切割将带有涂层的基板切成小块(8 mm×8 mm),使用王水将小块样品的基体和黏结层溶解,剩下纯陶瓷层进行后续CMAS腐蚀实验,去除合金基体在高温下对陶瓷层造成的应力影响和避免其高温氧化行为,以揭示二者之间的反应机理。

1.2 CMAS 制备与腐蚀实验

采用成分为33CaO-9MgO-13AlO1.5-45SiO2(摩尔分数/%)的CMAS 熔盐,此成分配比是基于Borom 等对于退役发动机热障涂层上的环境沉积物的研究(忽略微量Fe2O3和NiO),是目前研究中较广泛的CMAS 熔盐组分之一[22],玻璃相温度和熔点分别为764 ℃和1233 ℃[23]。

首先,将CaO、MgO、Al2O3以及SiO2粉体按照配比进行充分混合,然后使用异丙醇将混合粉体制备成浆体,并将CMAS 浆体涂覆在试样表面,涂覆量为(20±1)mg/cm2。将涂覆好的试样置于高温炉中,升温至1300 ℃,分别保温1、4 h 和10 h,升降温速率为10 ℃/min,然后对CMAS 熔盐侵蚀后的涂层显微组织进行表征,通过扫描电镜和元素分析等对涂层的失效机理进行分析研究。

1.3 样品表征

通过D/max-2500 X 射线衍射仪(XRD)对原始喷涂粉体、喷涂态涂层、CMAS 腐蚀后涂层进行物相分析。利用BX51M 光学显微镜和Tescan Mira3扫描电子显微镜(SEM)对粉体、涂层表面、界面进行形貌观察,并利用Aztec X-MaxN80 能谱分析仪(EDS)进行化学元素分析表征。

2 结果与讨论

2.1 喷涂粉体和喷涂涂层分析

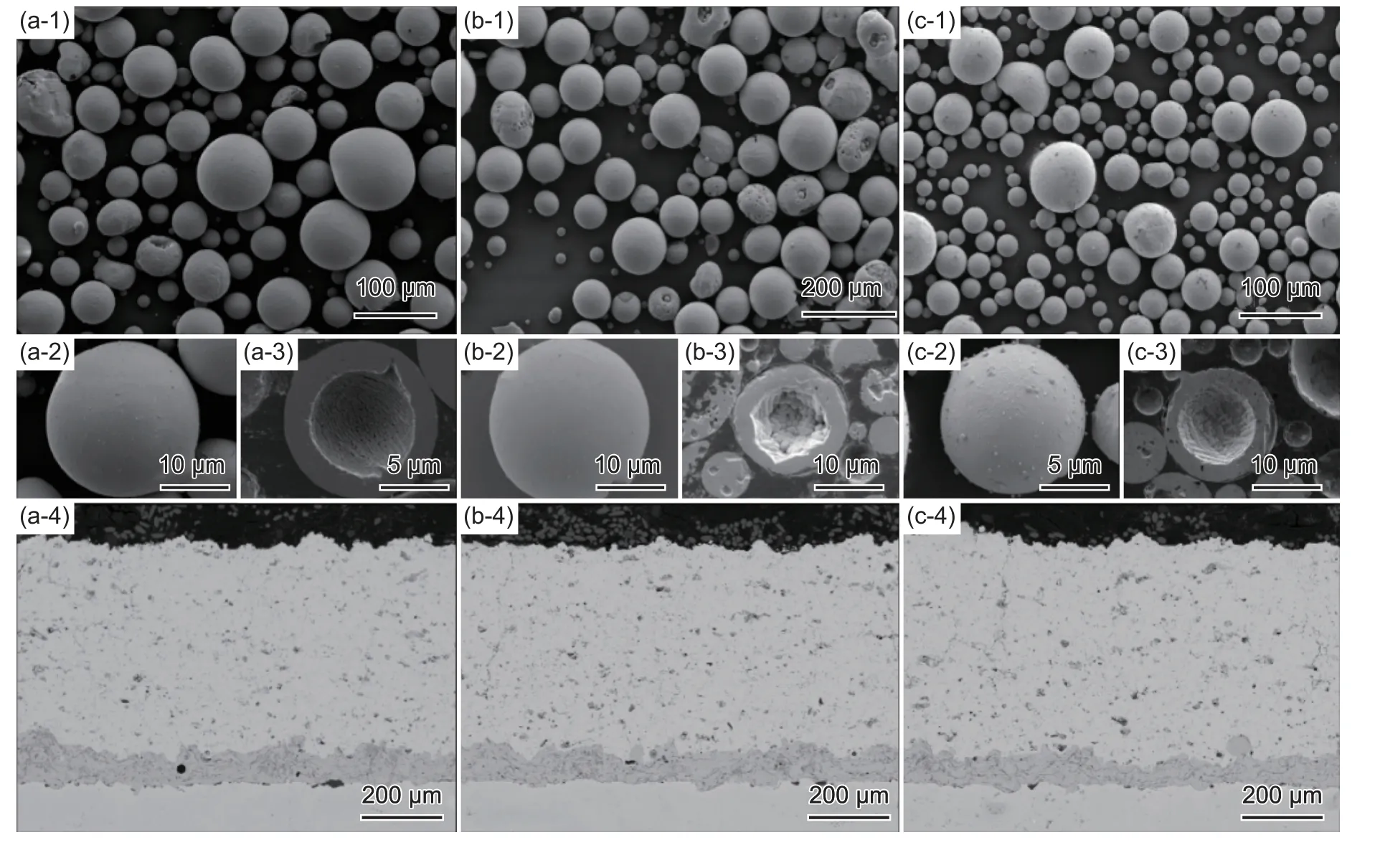

采用团聚与等离子体致密化制备形成空心球形粉体通过大气等离子体技术制备成涂层,图1 为3 种商业化YSZ 陶瓷粉体形貌和3 种涂层形貌。3 种涂层系统的形貌类似:黏结层厚度在75~100 μm,陶瓷层厚度约为600 μm,孔隙率在10%~20%之间,符合常规的热障涂层的孔隙率规律。

图1 商业粉体的形貌和喷涂态热障涂层形貌(a)8YSZ;(b)38YSZ;(c)55YSZ;(1)粉体形貌;(2)粉体单个放大形貌;(3)粉体单个截面形貌;(4)涂层形貌Fig.1 Morphologies of commercial powder and sprayed thermal barrier coating(a)8YSZ;(b)38YSZ;(c)55YSZ;(1)powder morphology;(2)single amplified morphology of powder;(3)single section morphology of powder;(4)coating morphology

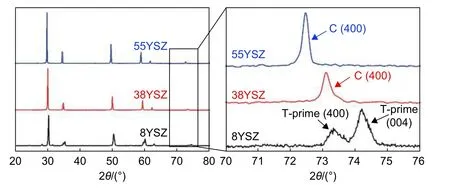

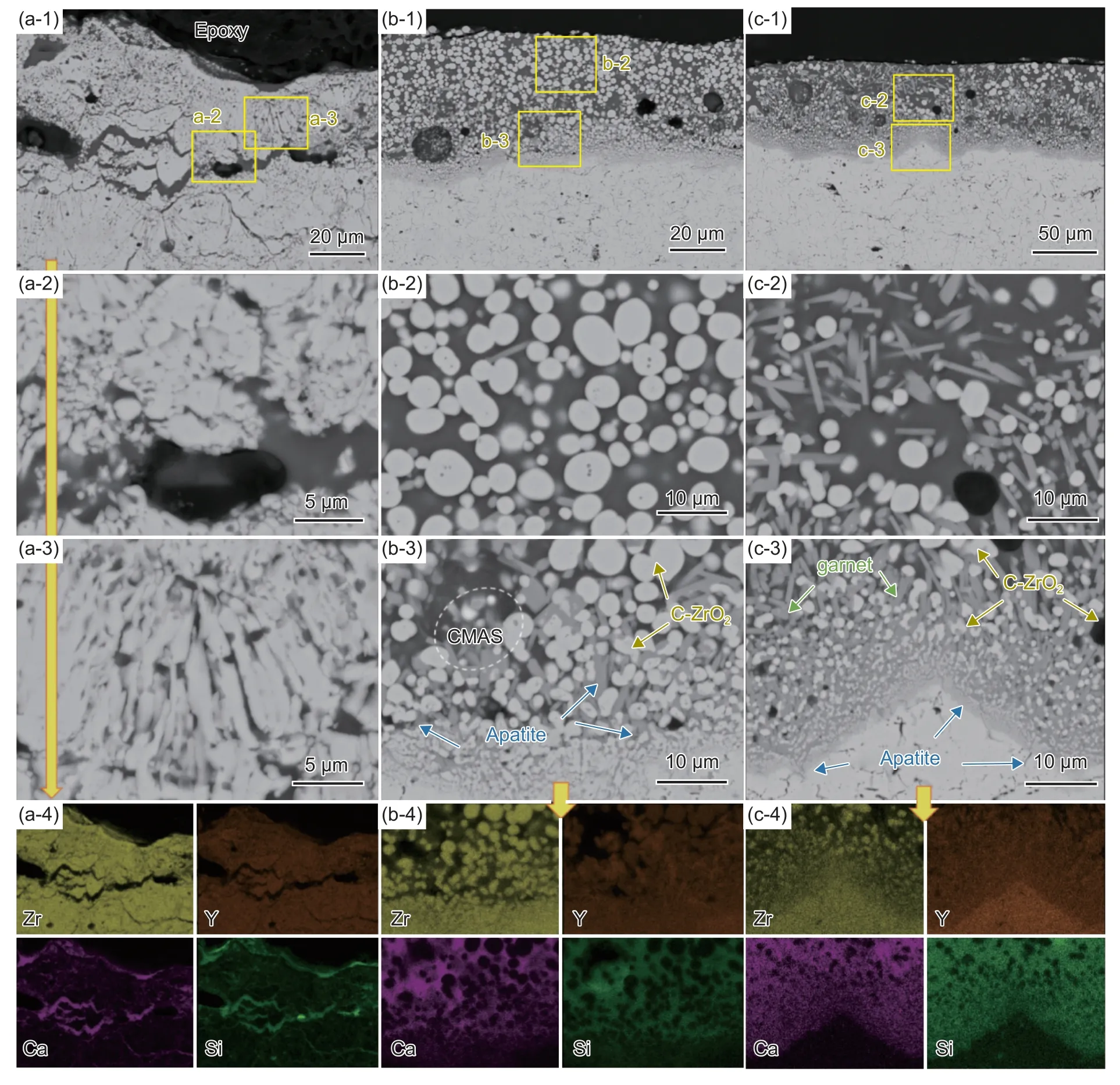

图2 为3 种喷涂态涂层表面的XRD 分析结果。如图2 所示,由于T-prime 相和C 相的ZrO2的XRD 主峰极为相似,一般通过区分C(400)、Tprime(400)和T-prime(004)来区别两相,可以看出,8YSZ 粉体呈现T-prime 相,而38YSZ 和55YSZ为C-ZrO2。并且,38YSZ 和55YSZ 涂层中C 相的(400)峰相较于标准C-ZrO2的(004)峰发生了明显左移,并且,氧化钇掺杂量越多,偏移越明显。所喷涂的8YSZ、38YSZ 和55YSZ 对应于二元的YO1.5-ZrO2相 图[24],分 别 为M-ZrO2+T-ZrO2、T-ZrO2+Zr3Y4O12和单相Zr3Y4O12。但是在热喷涂过程中,粉体经过高温熔化以及瞬间凝固,这些平衡态物相很难形成,瞬时非平衡态保留了下来,形成了非平衡态物相。

图2 3 种喷涂态涂层的XRD 结果Fig.2 XRD results of three kinds of sprayed coatings

2.2 CMAS 熔盐腐蚀形貌

2.2.1 CMAS 反应层形貌与反应产物

化肥作为“粮食的粮食”可以满足农作物生长养分的基本要求,已经成为农业生产的基本条件。但是化肥在促进农产品增产和农民增收的同时,也会以各种方式对土壤、大气、水体造成污染,危害生态平衡和人体健康。2015年农业部制定的《到2020年化肥使用零增长行动方案》明确指出:“目前存在化肥过量施用、盲目施用等问题,带来了成本的增加和环境的污染……”。

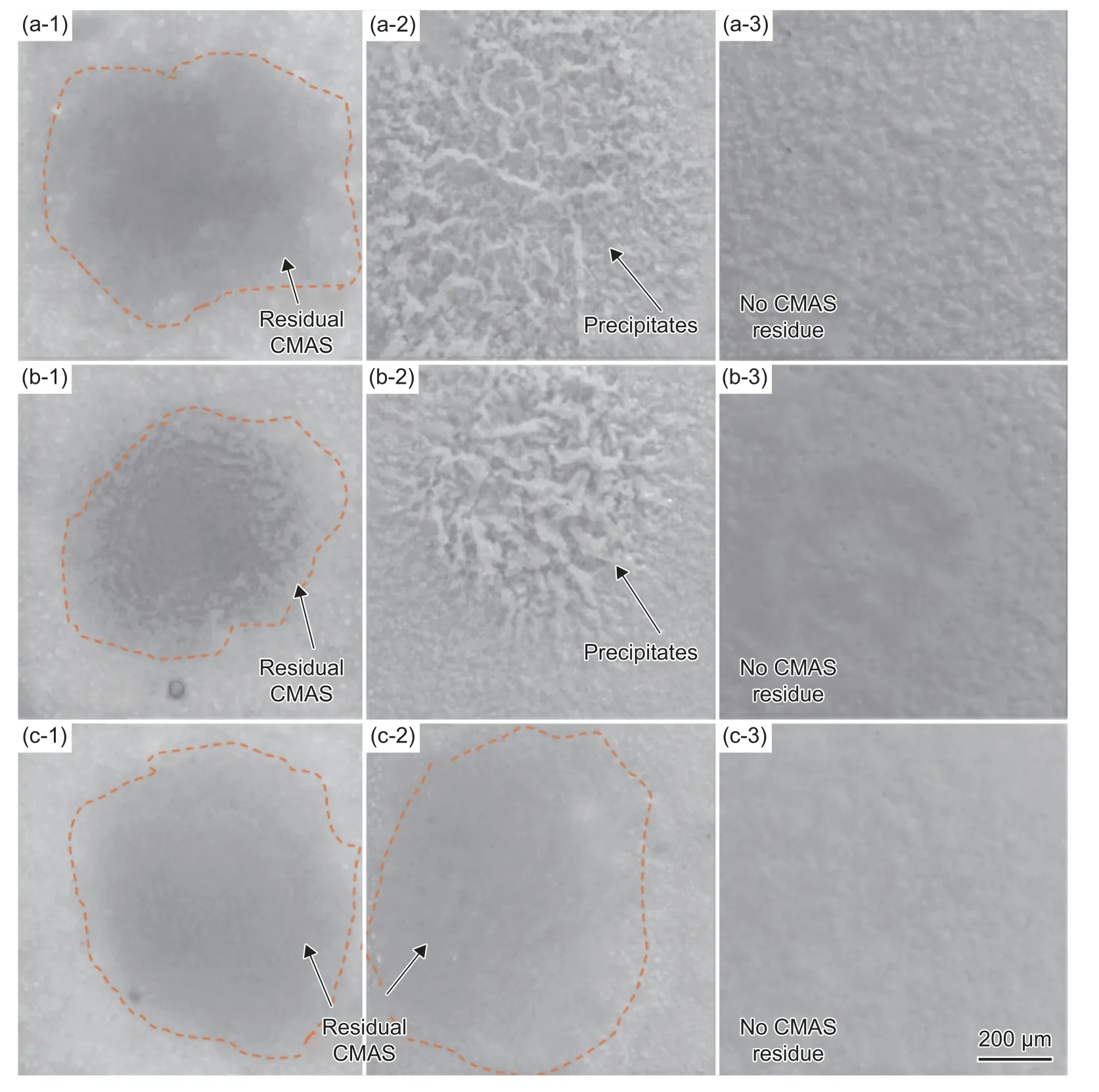

图3 是3 种涂层经过不同时间CMAS 熔盐腐蚀后的表面形貌。由图3 可以看出,经过1 h 的短期腐蚀,CMAS 熔盐还有大量残留在涂层表面;而4 h 后,CMAS 熔盐在表面的残余量不如1 h 的明显,但仍有CMAS 残留,其中55YSZ 涂层表面相较于其他两种涂层,有更多的CMAS 残留,而8YSZ和38YSZ 表面出现明显的析出物;在10 h 的CMAS腐蚀后,3 种涂层表面已经几乎不存在CMAS 残留,CMAS 熔盐已经完全“融入”涂层。

图3 3 种涂层CMAS 熔盐腐蚀后的表面光镜照片(a)8YSZ 涂层;(b)38YSZ 涂层;(c)55YSZ 涂层;(1)1 h;(2)4 h;(3)10 hFig.3 Surface photos of three kinds of coatings after CMAS corrosion(a)8YSZ coating;(b)38YSZ coating;(c)55YSZ coating;(1)1 h;(2)4 h;(3)10 h

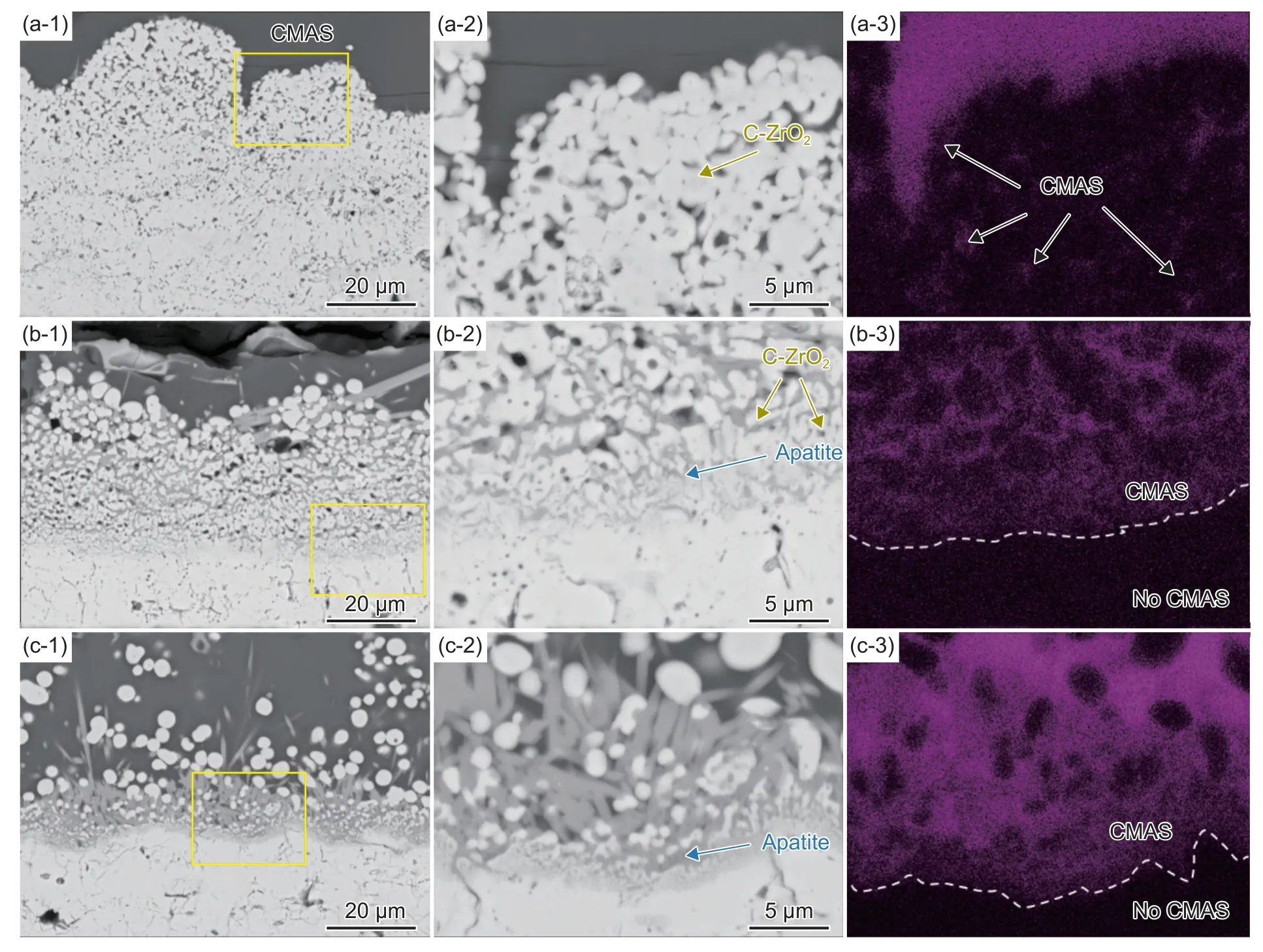

图4 为3 种涂层进行4 h 的熔盐腐蚀后的形貌特征。由图4 可以看出,3 种涂层与CMAS 熔盐均发生了反应,在涂层与CMAS 界面处,涂层形貌发生了明显变化。如图4(a)所示,8YSZ 与CMAS 生成了微米级的球状产物,此反应区域与原本的涂层形貌(片层状结构)截然不同,这与已有的研究结果类似[25-27];此外,CMAS 熔盐还沿着晶界渗入至涂层内部,体现出明显的晶界腐蚀[28]。而对于38YSZ涂层而言(图4(b)),界面处形成了双层反应层:上层由约5 μm 的球形产物随机分布在CMAS 熔盐中,类似于8YSZ 中的产物,但尺寸略微偏大;而在下方形成一层连续的反应致密层(浅灰色)。55YSZ 与CMAS 熔盐在相同条件下腐蚀,其腐蚀情况最轻,反应区域明显小于另外两种涂层(图4(c-1));局部放大图可发现(图4(c-2)),其反应区域与38YSZ 类似,但还形成一种新条状产物。此外,38YSZ 和55YSZ 涂层和CMAS 界限分明,CMAS 并没有渗入涂层内部。

图4 3 种涂层CMAS 腐蚀4 h 后形貌(a)8YSZ;(b)38YSZ;(c)55YSZ;(1)宏观形貌图;(2)局部放大图;(3)Ca 能谱图Fig.4 Cross-section images of three kinds of coatings after CMAS corrosion for 4 h(a)8YSZ;(b)38YSZ;(c)55YSZ;(1)macrostructures;(2)local enlarged images;(3)Ca elemental mapping

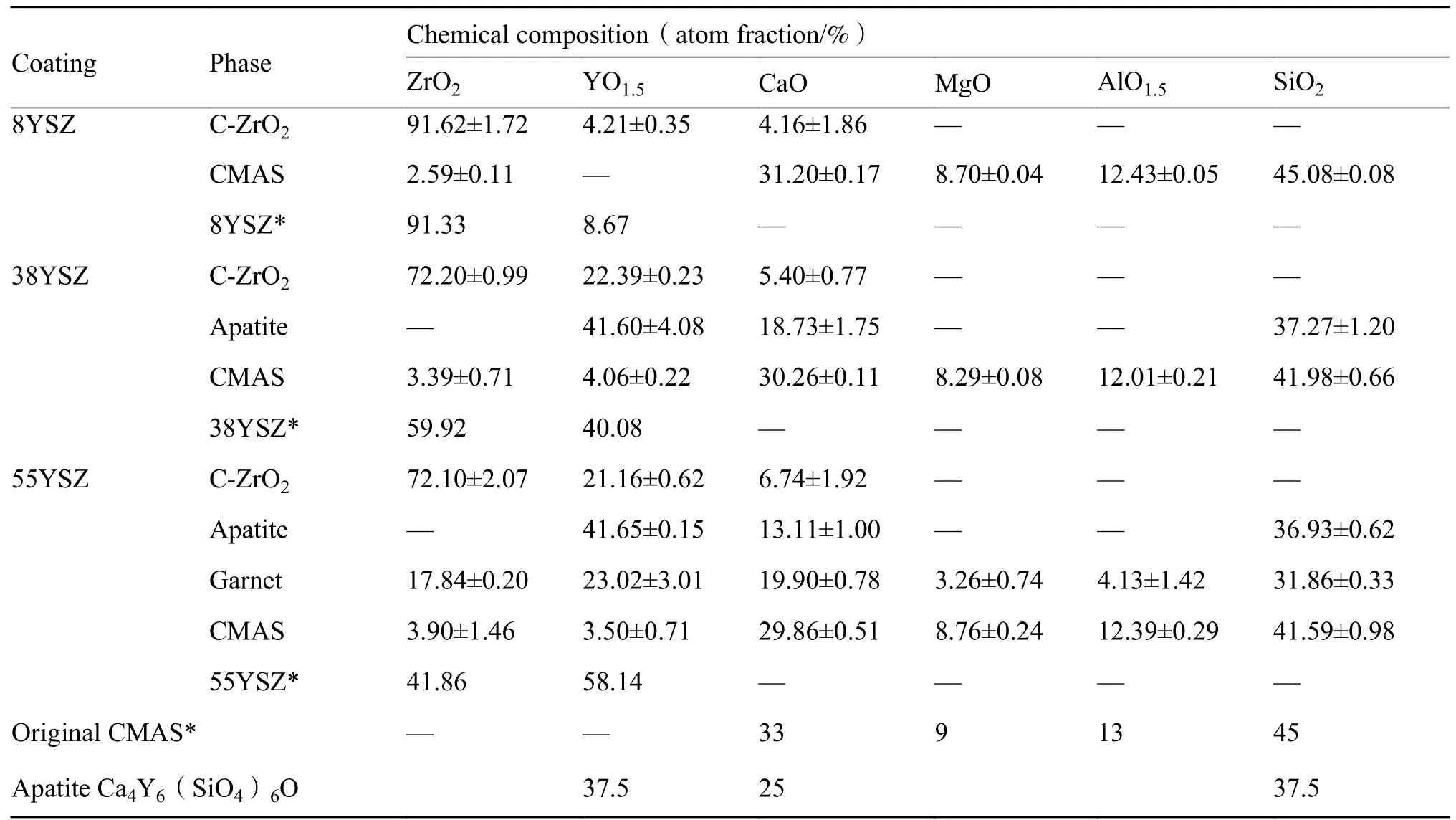

表2 为涂层在CMAS 腐蚀后各组分的元素组成。可以确定,3 种涂层中的球形产物均为CaO 掺杂的ZrO2,而YO1.5的含量相较于喷涂态涂层均有所下降。ZrO2中Ca 元素的出现以及Y 元素的减少,体现出产物ZrO2晶粒为溶解-再析出机制所形成的。而在38YSZ、55YSZ 涂层/CMAS 界面处产物为磷灰石,可在Ca2Y8(SiO4)6O2和Ca4Y6(SiO4)6O之间变化。磷灰石是含稀土元素材料与CMAS 反应后经常得到的一种产物,被认为是牺牲型材料抗CMAS 熔盐腐蚀的关键[16,29]。而在55YSZ 反应上部出现的长条形产物石榴石,在一些高Y 含量的氧化锆材料与CMAS 熔盐反应后也有出现,普遍认为其在磷灰石之后生成,这与CMAS 熔盐成分、CMAS 涂敷量等因素有关[15-16,20]。

表2 涂层经CMAS 熔盐4 h 腐蚀后各组分化学成分表Table 2 Compositions of coatings corroded by CMAS molten salt for 4 h

XRD 的结果(图5)也很好地印证了此结果:8YSZ 与CMAS 反应后,除ZrO2,并无其他产物;而38YSZ/CMAS 中还存在产物磷灰石;55YSZ/CMAS样品中有3 种反应产物(ZrO2、磷灰石和石榴石)。

图5 3 种涂层经过4 h CMAS 熔盐腐蚀后的XRD 结果Fig.5 XRD results of three kinds of coatings corroded by CMAS molten salt for 4 h

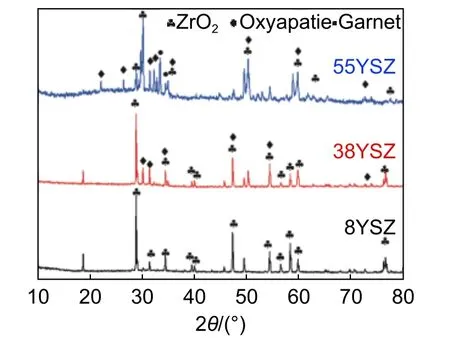

图6 为3 种涂层CMAS 熔盐腐蚀10 h 后的界面形貌。由图6 看出,经过更长时间的熔盐腐蚀,3 种涂层涂敷的CMAS 熔盐已基本渗入并与陶瓷基体反应,腐蚀程度加剧,这与表面腐蚀形貌(图3)一致。8YSZ 涂层在10 h 熔盐腐蚀后,CMAS 熔盐渗入涂层内部并发生明显分层,涂层结构遭到了严重破坏(图6(a))。38YSZ、55YSZ 涂层经过10 h腐蚀后,有大孔洞的生成,产物部分“浮”于CMAS上方,但CMAS 与涂层间有一层致密的反应层(由磷灰石、C-ZrO2组成),进而保护了下方的涂层基体(图6(b)、(c))。并且,55YSZ 涂层被CMAS 熔盐所破坏的部分更少。

图6 涂层CMAS 熔盐腐蚀10 h 后的界面形貌(a)8YSZ;(b)38YSZ;(c)55YSZ;(1)宏观腐蚀形貌;(2)、(3)反应区上端和下端区域;(4)对应的元素分布Fig.6 Interface morphologies after CMAS corrosion for 10 h(a)8YSZ;(b)38YSZ;(c)55YSZ;(1)macroscopic corrosion morphology;(2),(3)upper and lower end regions of the reaction zone;(4)corresponding element distribution

2.2.2 消耗层厚度和反应层厚度

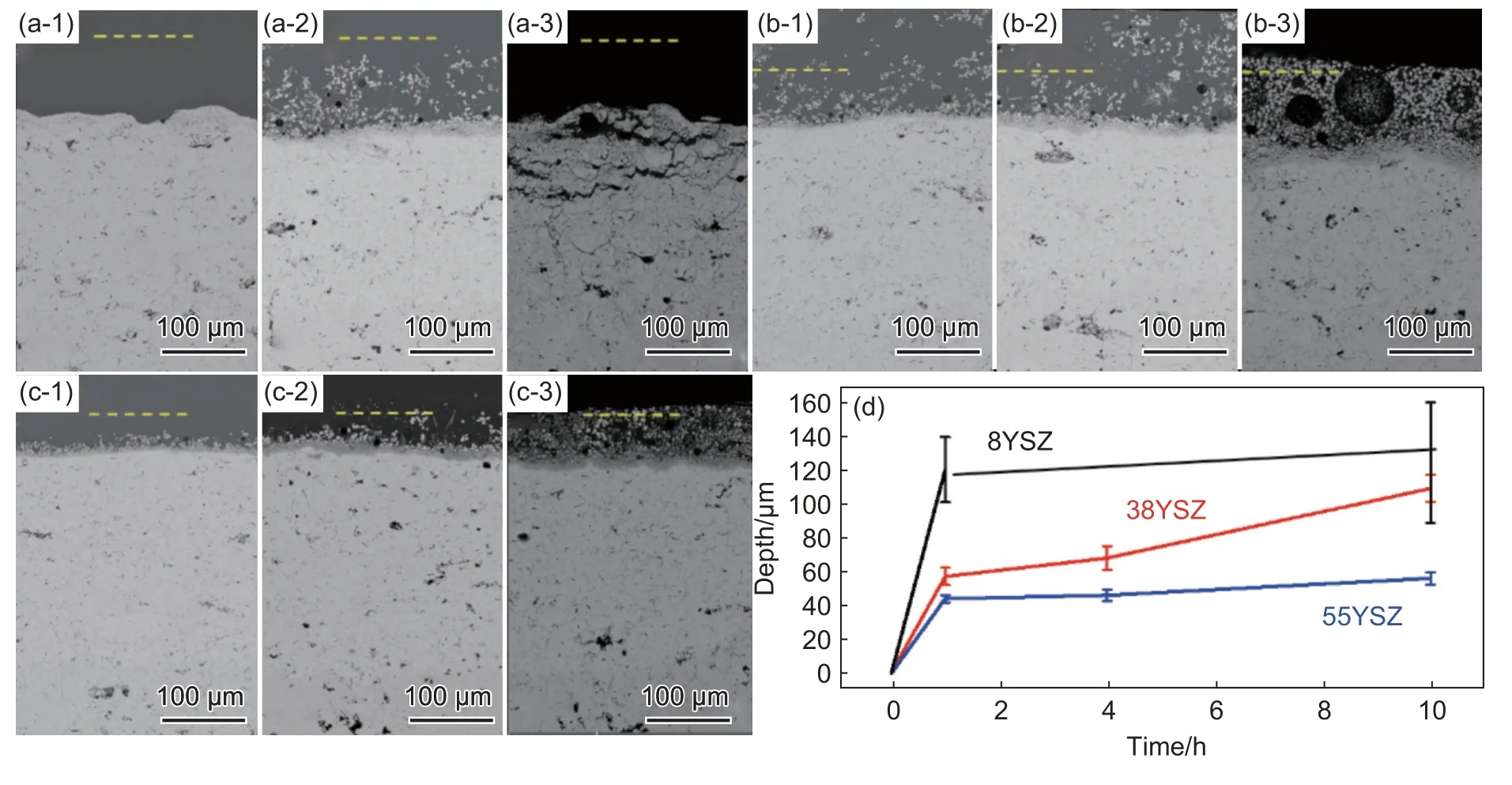

图7 为CMAS 腐蚀后3 种涂层的宏观形貌,其中水平虚线为涂层的初始表面位置,涂层消耗层的厚度变化情况见图7(d)。结果表明,8YSZ 在反应初期(1 h 内),消耗层厚度就达到约120 μm,消耗层厚度随着腐蚀时间的延长不断加深,但速度有所变缓(10 h 后消耗涂层厚度约130 μm);而38YSZ和55YSZ 两种涂层的消耗层明显小于8YSZ 涂层的情况,经过1 h 的CMAS 腐蚀,2 种涂层的消耗层约为55 μm 和45 μm,并且随着腐蚀时间的延长,消耗层的厚度也并没有明显加剧。可以看出,高钇含量掺杂的氧化锆材料在相同腐蚀条件下,消耗自身更少。

图7 CMAS 腐蚀不同时间后3 种涂层的宏观截面形貌(水平虚线为涂层未被腐蚀前的表面位置)和消耗层厚度变化趋势(a)8YSZ;(b)38YSZ;(c)55YSZ;(d)消耗层厚度变化趋势;(1)1 h;(2)4 h;(3)10 hFig.7 Macroscopic cross-section morphologies of three kinds of coatings after CMAS corrosion for different time(horizontal dashed line is the surface position of the coatings before corrosion)and thicknesses of coating consumption layer over time(a)8YSZ;(b)38YSZ;(c)55YSZ;(d)variation trend of coating consumption layer thickness;(1)1 h;(2)4 h;(3)10 h

图8 CMAS 腐蚀不同时间后3 种涂层的截面形貌以及涂层反应层厚度变化(a)8YSZ;(b)38YSZ;(c)55YSZ;(d)反应层厚度变化;(1)1 h;(2)4 h;(3)10 hFig.8 Cross-section morphologies of three kinds of coatings after CMAS corrosion for different time and thicknesses of coating reaction layer over time(a)8YSZ;(b)38YSZ;(c)55YSZ;(4)changes of coating reaction layer thickness;(1)1 h;(2)4 h;(3)10 h

通过对比不难发现,8YSZ 涂层与CMAS 熔盐接触会发生很快的消耗,生成的反应层无法阻挡CMAS 向涂层渗入(图7(a)和8(a));而38YSZ和55YSZ 涂层,其本身的消耗远小于8YSZ 涂层,能够在反应初期就形成连续、致密的反应产物抵抗CMAS 熔盐进一步腐蚀(图7(b)和(c)、图8(b)和(c))。并且,55YSZ 涂层的消耗层以及反应层厚度均小于38YSZ,体现出更加优异的抗CMAS 腐蚀性能。

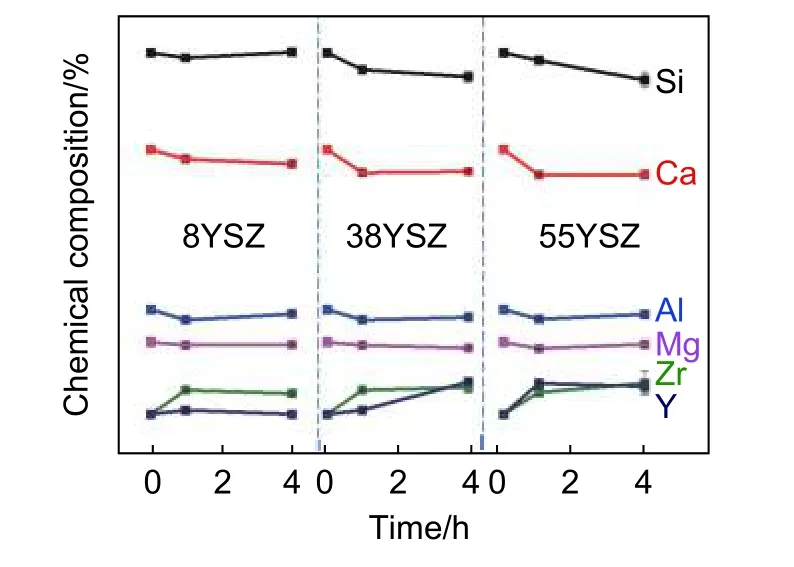

2.2.3 CMAS 熔盐成分变化

随着CMAS 熔盐与涂层基体的不断反应,基体溶解,新物相产生,原本的CMAS 成分也会随之变化。图9 和表3 总结了在4 h 熔盐腐蚀时间内,3 种涂层表面残余CMAS 的元素变化。可以看出,元素总体变化较为平缓。在8YSZ 涂层上方的CMAS,在1 h 内各个元素即达到稳定状态,随着8YSZ 的部分溶解于CMAS 熔盐中,Zr、Y 的元素含量略微上升,但Y3+在CMAS 熔盐中的含量始终是极少的(小于0.6%)。而38YSZ、55YSZ 上方残余的CMAS 熔盐,Si4+明显的下降,这与大量磷灰石生成有关;Y3+含量在CMAS 熔盐中明显增大,甚至超过Zr4+含量,高Y 掺杂的氧化锆材料的溶解促使Y3+在CMAS 熔盐中饱和,进而生成磷灰石、石榴石产物。

图9 CMAS 熔盐成分随腐蚀时间的变化Fig.9 Composition changes of CMAS molten salt with corrosion time

表3 CMAS 熔盐中各元素随时间变化Table 3 Elements in CMAS molten salt change with corrosion time

2.3 CMAS 腐蚀过程分析

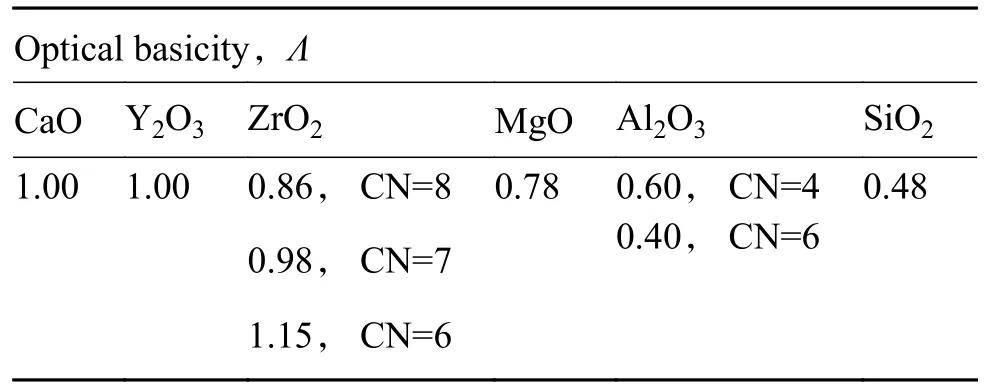

2.3.1 材料的光学碱度和其与CMAS 熔盐的反应活性

光学碱度的概念是由Duffy 等[30]首次提出,用以表示氧化物在玻璃中的化学活性。基于路易斯酸碱理论(Lewis acid-base theory),金属氧化物的光学碱度定义了氧离子贡献电子的能力,取决于金属离子的作用[30]。对于高极化度的金属离子,能够吸引氧的电子,此类氧化物具有较低的光学碱度;而高光学碱性的氧化物有较低的极化度,能够允许氧离子贡献电子给其他离子。表4 列出了部分氧化物的光学碱度[18],对于“包含”多种氧化物的物质,其光学碱度(Λ)可以由式(1)进行计算[30]:

表4 相关氧化物的光学碱度[18]Table 4 Optical basicity of relative oxides[18]

式中:XA、XB、XC代表了A、B、C 等各种氧化物对氧离子的贡献比例,ΛA、ΛB、ΛC是氧化物各自的光学碱度值。ZrO2和Al2O3被认为是“中间体”,因此含有ZrO2和Al2O3的氧化物,应考虑此Zr4+和Al3+的配位数。8YSZ 呈T 相,相当于萤石结构沿着c轴伸长而变形的晶体结构,呈现Zr-O8配位结构;38YSZ 为烧绿石结构,可以认为是一种无序的缺陷型萤石结构,其配位数为7;55YSZ 的结构式为Y4Zr3O12,为B位缺位六方钙钛矿结构,CN=6[18]。

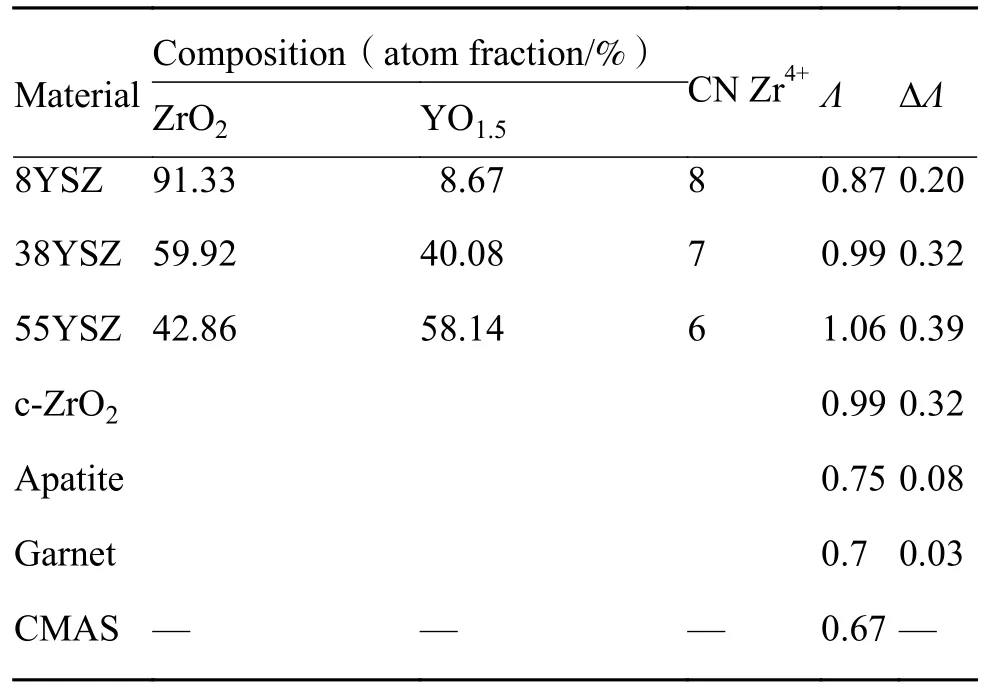

研究表明,氧化物成分与CMAS 熔体的光学碱度相差越大,二者间的反应活性越高,二者间的反应越迅速[18]。表5 计算出涂层基体、反应产物的光学碱度以及它们与CMAS 的光学碱度差。3 种涂层和CMAS 之间的光学碱度差分别为0.20、0.32 和0.39,可以得出,YO1.5的含量越高,其与CMAS反应的活性越高。而对于3 种反应产物:产物CZrO2与CMAS 熔盐的反应活性相对较高(碱度差为0.32),会不断地发生反应溶解、再析出;而磷灰石、石榴石与CMAS 熔盐的光学碱度差仅为0.08、0.03,和CMAS 熔盐形成近乎稳定的状态,因此,若其能形成连续致密的界面层,则可以有效保护材料,抵抗CMAS 熔盐的腐蚀。

表5 相关材料的理论光学碱度(Λ)以及与CMAS 的光学碱度差(∆Λ)Table 5 Theoretical optical basicity of relative materials and optical basicity difference with CMAS

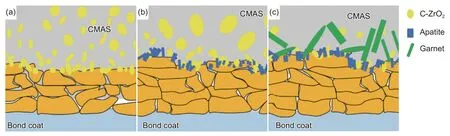

图10 3 种氧化锆基涂层与CMAS 熔盐反应机制示意图(a)8YSZ;(b)38YSZ;(c)55YSZFig.10 Schematic diagrams of reaction mechanism between three kinds of zirconia based coatings and CMAS molten salt(a)8YSZ;(b)38YSZ;(c)55YSZ

陶瓷材料与CMAS 的反应活性可以一定程度上表示出材料与CMAS 熔盐反应的剧烈程度,但是其无法成为材料抵抗CMAS 熔盐腐蚀能力的指标。良好的抗CMAS 熔盐腐蚀的牺牲型材料,应该具备:(1)能够快速与CMAS 熔盐发生反应,即材料本身与CMAS 有较大的光学碱度差;(2)反应后所形成一种致密连续且不与CMAS 熔盐继续反应的物质,以阻止CMAS 熔盐的进一步腐蚀,即反应产物与CMAS 熔盐有极小的光学碱度差。

2.3.2 氧化锆基材料与CMAS 熔盐反应机制

Padture 等[20]通过实验确认了在1300 ℃下,Y3+和Zr4+在其CMAS 熔盐中的溶解度约为6%和3%,Y3+在CMAS 熔盐中的溶解度近乎Zr4+的两倍。对于8YSZ 材料而言,其本身具有很低的YO1.5含量,Y3+在CMAS 熔盐中的溶解量很难达到其溶解度,而Zr4+则很快在CMAS 熔盐中达到饱和,进而形成含Ca 和少量Y 的C-ZrO2;CMAS 前端源源不断地与材料接触、反应溶解、Zr4+在CMAS 中饱和、再析出,难以阻止CMAS 熔盐的进一步腐蚀。同时,研究表明,氧化锆基体材料的晶界处容易发生Y 元素的偏聚,会进一步加剧CMAS 在晶界的腐蚀;Y 含量越低,其在晶界偏析更严重[28],这也可以解释在8YSZ 样品中观察到严重的晶界腐蚀。而对于两种高Zr4+的38YSZ 和55YSZ,涂层的溶解致使CMAS 熔盐中较高浓度的Zr4+和Y3+,Zr4+首先达到饱和,因此再析出C-ZrO2,此过程与8YSZ 类似,溶解再析出反应机制;随后,随着Y3+溶解量的不断积聚,Y3+也在CMAS 熔盐中达到饱和,因此会在CMAS 反应前端生成磷灰石,越高YO1.5含量则Y3+更容易饱和,因而55YSZ 会生成更多的磷灰石产物。55YSZ 而随着反应的不断进行,Si 元素的不断消耗,并且其有更高的YO1.5含量,容易形成石榴石产物。

3 结论

(1)8YSZ 涂层与CMAS 熔盐接触,会发生明显的溶解-再结晶反应,生成球状的C-ZrO2,并存在有严重的晶界腐蚀现象,CMAS 熔盐会沿着晶界渗入至涂层基体内部。

(2)更高YO1.5含量的38YSZ 和55YSZ 涂层,能够在涂层基体和CMAS 熔盐反应前端生成一层较为致密的磷灰石层,阻止CMAS 进一步的损伤涂层基体。Y3+在CMAS 熔盐中快速达到饱和,是形成磷灰石的关键。

(3)55YSZ 涂层具有最佳的抗CMAS 熔盐腐蚀效果,其自身消耗层和反应层厚度极低,涂层基体可以得到最大程度的保留。