层级孔喷涂粉末构筑及新一代长寿命热障涂层材料的研究进展

2023-08-10郭芳威张瑞吉蔡黄越余亚丽赵晓峰

郭芳威 ,张瑞吉 ,邢 辰 ,蔡黄越 ,余亚丽 ,赵晓峰

(1.上海交通大学 材料科学与工程学院,上海 200240;2.上海市先进高温材料及其精密成形重点实验室,上海 201108)

热障涂层(thermal barrier coatings,TBCs)被广泛应用于航空发动机和地面燃气轮机的涡轮叶片表面,通过自身低热导的特点降低高温合金结构件表面温度,从而提高发动机使用温度,服役时间及热机效率的涂层系统[1-2]。在热障涂层系统中,陶瓷层与燃烧室的热源直接接触,结合辅助气冷装置,在高温合金构件表面形成约100~200 ℃的温度梯度,从而使其在超过其熔点的高温下得以长时间维持气动结构[3-4]。随着推重比及航速的不断增高,涡轮发动机的服役温度进一步提升,如何提升热障涂层尤其是陶瓷层的抗热震性能、抗烧结性能以及服役寿命成为了制约航空发动机提速增载的关键。

热障涂层的使用寿命取决于陶瓷涂层的应变容限和界面处裂纹形核和扩展的阻力。在服役过程中,热生长氧化物(thermally grown oxide,TGO)与黏结涂层界面的热失配导致陶瓷涂层开裂和剥落,这是热障涂层在等温循环过程中失效的主要原因[5-6]。目前为止,7%~8%(质量分数,下同)Y2O3-ZrO2固溶体(7~8YSZ)以其优异的高温热机械性能、较低的密度和热导率,成为过去五十年之内综合性能最好、应用最广泛的热障涂层材料[7-8],但随着发动机温度的不断提高(高于1300 ℃),YSZ 材料由于高温引发的t-m 相变导致涂层内部存在较大的相变应力。除此之外,二次烧结引起的快速致密化使得其与黏结层界面产生灾难性的热失配问题,同时由于热导率的提高也会降低涂层的防热效率[1,9]。随着高推重比(12~15)新型航空发动机的发展(涡轮前燃气温度峰值预计高达1900 ℃),开发代替YSZ 材料,1600 ℃以上安全服役的多组元陶瓷材料是近年本领域的研究热点和重点。稀土锆酸盐[10]、稀土钽酸盐[11]、稀土铝酸盐[12]以及由此衍生的高熵陶瓷材料[13],由于具有更高的高温稳定性及更低的热导率,有望成为新一代热障涂层材料,但是由于其断裂韧度和应变容限的局限,其涂层热循环寿命较差,难以满足实际的使用需求。在较高温度下YSZ 热障涂层与稀土锆酸盐、稀土钽酸盐等新体系热障涂层的失效剥落发生在涂层界面和表面,这说明此温度下涂层的失效受到材料的抗热冲击性能与界面处的热应力失配共同作用,其中陶瓷层材料的综合性能是决定TBCs 寿命的关键性因素[14],并且涂层在热喷涂过程中高熵陶瓷晶型的改变以及涂层较低的断裂韧性也是限制高熵陶瓷应用的重要因素[15]。

在热障涂层材料迭代之前,采用可控原料粉末对陶瓷涂层进行微观结构调节以减少应变-应力失配,由于其操作灵活、效率高,仍然是调控热障涂层结构和性能的主要方式[16]。热喷涂制造的涂层结构和性能很大程度上取决于粉末原料的形态,其中喷涂粉末的几何形态、粒径分布、内部结构、相对密度等均会直接影响热喷涂的送粉效率和融化状态,从而对涂层的微观结构和失效行为产生重大的影响[17-18]。目前为止,热喷涂粉体主要包括传统喷涂粉和纳米喷涂粉。其中传统喷涂粉体主要包括中空球形粉(hollow spherical,HOSP),团聚烧结粉(agglomerated &sintering,A&S)和熔融破碎粉(fused &crushed,F&C)[19]。多孔粉体(A&S 和HOSP)喷涂的TBCs 比致密粉体(F&C)喷涂的TBCs 具有更高的孔隙率,这是由于在热喷涂过程中多孔结构喷涂粉体产生的熔化片层较薄,片层直接堆垛形成的微米孔隙结构较多所导致的。孔隙率的提升一方面降低了涂层的热导率,使得热障涂层获得更好的隔热效率;另一方面,疏松多孔结构延缓了热循环过程中涂层的致密化行为,使得涂层获得更好的应变容限和热循环寿命[20]。自21 世纪以来,许多研究致力于纳米尺寸的结构化涂层,为此开发了易于在喷涂过程中形成纳米尺寸结构的微球颗粒。与HOSP 涂层相比,纳米结构涂层在喷涂过程中由于粉体的未完全熔化导致纳米结构区域存在一定程度的保留,从而形成了致密-纳米结构交错堆叠的“双峰结构”(bimodal structure),纳米结构的存在使得涂层获得了更为优越的热学和力学性能。Lima 等[21]对双峰结构涂层的研究发现,其热扩散系数仅约为传统涂层的60%,且双峰涂层的热循环寿命提升了1~3 倍。Zhou 等[22]发现纳米结构TBCs 的热导率显著下降,其原因在于晶粒尺寸的减小和原始孔隙的保留。低热导率有利于延缓TGO 生长,进而减缓热应力积累。Li 等[23]报道,与均匀纳米结构涂层相比,由致密区和纳米结构区组成的双峰结构涂层具有更好的隔热性能和更高的应变容限,可以抑制热循环过程中由于热应力导致的裂纹形核和扩展。Ghasemi 等[24]发现纳米结构的保留可以提高陶瓷片层之间的物理结合,裂纹在片层之间会发生多次的裂纹偏转和桥联,因此双峰结构涂层阻碍裂纹的扩展从而提升涂层的热循环寿命。但也有工作对纳米结构的烧结抗性和使用期间的力学性能的变化提出了质疑,涂层的快速致密化过程可能加剧了TGO 与陶瓷涂层界面应力不匹配,从而导致涂层的快速失效[25-27]。

基于以上孔隙结构对热障涂层性能的影响,保留的纳米孔隙结构一方面通过增加声子散射的方式降低涂层的热导率,另一方面通过微孔增韧及提升界面结合的作用提高涂层的应变容限。微米孔隙的存在可以延缓涂层的烧结致密化行为,降低材料由于应力不匹配导致的快速失效。而在此前喷涂微球的研究工作主要集中于中空结构微球和单级孔隙微球,缺乏对层级孔隙结构微球的研究,更缺少从微球结构到微球性能再到热障涂层性能的系统化研究。本课题组提出了一种制备热喷涂粉体的全新方法——静电喷雾技术结合相分离的方法(electro-spraying associated with phase inversion technique,ESP),获得了同时具有微米孔隙和纳米孔隙结构的层级孔结构微球。本文主要以7~8YSZ 的材料体系为例,利用大气等离子喷涂的方法将ESP 微球中的层级孔结构成功保留至热障涂层之中,取得了一系列的创新成果[28-29]。本文将对这一方法的制备原理、微球性能、涂层性能以及其他应用进行详细的阐述。

1 层级孔结构微球粉末的制备及过程控制

1.1 静电喷雾技术结合相分离原理的造粒理论

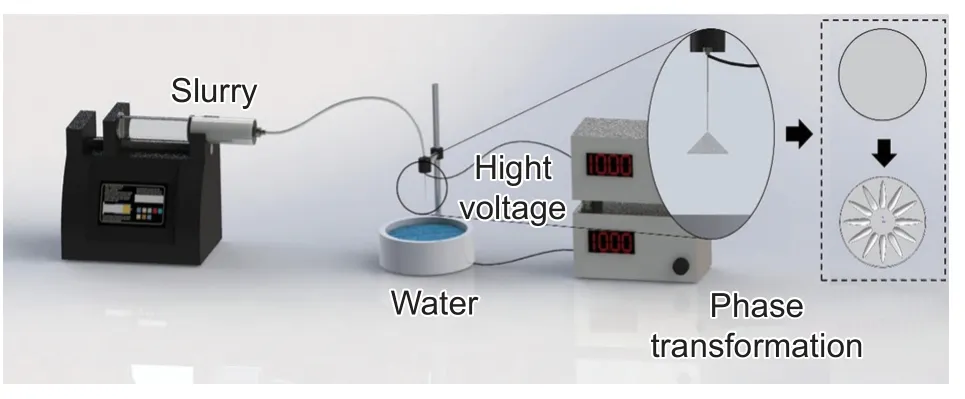

目前为止,陶瓷微球的制备方法主要包括喷雾干燥法、高温熔融法、模板法和微流控技术等。其中喷雾干燥法和高温熔融法只能用于制备中空结构的陶瓷微球,无法实现对微球内部结构的精准调控,同时受制于制备参数的局限,其工艺稳定性也较差[30-32]。模板法和微流控技术可以实现陶瓷微球的内部结构的精确设计,但具有适用范围窄,工艺流程复杂等不足,且由于控制过程及模板制备的局限,对于微米尺度微球结构的控制也较为困难[33-34]。目前传统微球制备技术的局限,本课题组开发了静电喷雾技术结合相分离的方法,克服了传统制备工艺对微球结构控制上的局限。电喷技术是液相通过静电力的作用使之分离的方法,在制备聚合物微球、薄膜、纤维等领域获得了广泛的应用[35]。相转化法则是利用稳定液相在特定的环境中通过溶剂蒸发,溶解度变化等方法转化为固相的过程,是一种制备多孔纤维膜及中空纤维较为常见的方法[36]。在电喷结合相转化过程中,电喷过程实现液滴的分散,而相转化过程则实现微球的固化和内部孔隙结构的成型,其具体的制备过程如图1 所示。首先按照纳米陶瓷粉末∶聚合物∶有机溶剂的质量比为 3∶1∶6 来配置悬浊液,其中常用的体系可以参考文献[37]、[38]等。有机物、有机溶剂和陶瓷纳米粉体的前驱体浆料搅拌至完全均匀,其黏度为10000~13000 mPa•s,之后将浆液倒入与针头相连的注射器中并与注射泵相连,同时在针头和装有凝固浴的容器之间施加电压。利用推进器从针筒中缓慢挤出前驱体浆料,由于电场力的作用,液滴被分散成细小的液滴并浸入凝固浴中。由于溶剂和凝固浴的互扩散,不溶于凝固浴的有机物会裹挟着陶瓷粉体以固相的形式析出,并通过相转化过程形成不同的孔隙结构,最终通过高温烧结去除有机物得到陶瓷粉体。

图1 静电喷雾技术结合相分离原理制备微米陶瓷微球流程示意图Fig.1 Schematic diagram of the ceramic microspheres prepared by ESP method

1.2 静电喷雾技术结合相分离原理的造粒过程控制

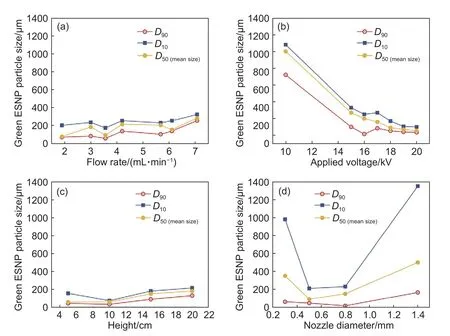

ESP 方法主要通过电喷参数实现对微球粒径的精准控制。在喷嘴处的液滴会在外力场作用下产生形变,包括静电力、表面张力、重力和液体压强的协同效应。当其受到的静电力大于黏性力时,液体会在电场的作用下产生分散从而形成喷射锥(Taylor cone)。喷射锥的状态受到液体物理性质和电喷制备参数的影响,随着电压的升高,喷射锥的形态由滴落状态逐渐向稳态单锥形态过渡。ESP 微球的平均粒径随着浆料流速Q和下落高度H的增大而增大,且随着电压V的增大而减小,这与锥形喷射模式下纯聚合物液滴的粒径变化趋势相一致(如图2(a)~(c)所示)[39-43]。根据本课题组的研究,电压V对于ESP 微球的几何尺寸影响最为显著,微球的平均直径可以通过电压的调控实现在100~1000 μm 粒径范围的连续变化。这种变化是由于在电喷流体动力学中,当电压较小时静电力难以克服液体的表面张力,此时液体在重力的作用下以滴落或连续液流的形式进入凝固浴,形成毫米级微球或纤维。当电压超过临界时,液体克服表面张力的作用产生失稳破碎,并在下落过程中产生二次破碎形成微液滴。流速Q和下落高度H对于电喷微球的粒径尺寸影响并不显著。由图2(d)可知,ESP 微球的平均粒径与喷嘴直径d呈抛物线关系,最小粒径出现在d=0.5~0.8 mm 范围内。

图2 电喷参数对 ESP 前驱体尺寸的影响 [29] (a)电压V;(b)流速Q;(c)喷嘴高度H;(d)喷嘴直径dFig.2 Effect of preparation parameters on ESP precursor size [29] (a)voltage V;(b)flow rate Q;(c)nozzle height H;(d)nozzle diameter d

制备参数的变化还会影响ESP 微球的粒径分布,在本研究中采用(D90−D10)/D50的值来代表ESP 微球的分散度[44-45]。电喷过程中有多种稳定的喷流模式,包括低频脉动、高频脉动、稳定锥形喷流、分枝喷流和纺锤式喷流[46-48],这些喷流模式取决于喷嘴直径和液体的电学性质。稳定的锥形喷射模式对于液体性质和工艺参数的要求较为严苛,因此只能在较小的参数范围之内实现稳定喷流。当制备参数超出这一范围内时,随着喷流状态的变化和多种喷流状态的共同作用,ESP 微球的尺寸稳定性将大幅下降。当Q=3.6 mL/min、V=20 kV、H=10 cm、D值介于0.5~0.8 mm 之间时,可获得稳定的电喷雾锥形喷射模式,此时得到的ESP 微球直径处于60~120 μm 之间。

1.3 静电喷雾技术结合相分离原理的造粒结构控制

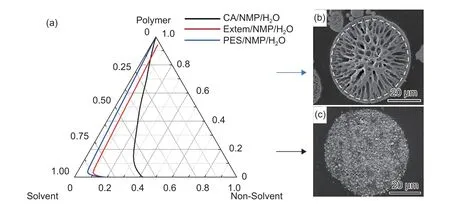

ESP 微球的力学性能和热学性能在很大程度上取决于其表面密度和内部孔隙结构,而表面密度和内部孔隙结构则由前驱体和非溶剂浴的热力学性质共同决定[49]。因此ESP 方法主要通过控制制备体系的性质实现对微球内部结构的精准控制。图3 给出了不同三元体系(H2O/NMP/PES、H2O/NMP/Extem、H2O/NMP/CA)下的三元相图[50]。相图中双节线左侧区域代表均相区,在右侧则为分相区域。层级孔结构的形成可以被认为是一个瞬时分相过程[51-54]。在这一分相过程中,伴随物质交换和贫聚合物相的析出,液滴表面产生一定的收缩从而形成褶皱形态。随着互扩散进程的持续,前驱体浆料和凝固浴中溶剂(非溶剂)的浓度梯度迅速减小,扩散驱动力难以支持新增两相界面所需的表面能,此时两相界面向内扩展停止,形成指状孔隙结构。随着分相体系浓度梯度的进一步减小,此时相转化过程倾向于平衡相转化过程,在微球内部形成由贫聚合物相形核产生的海绵状孔隙结构,从而实现层级孔结构的构建。H2O/NMP/PES、H2O/NMP/Extem、H2O/NMP/CA 体系均相区面积逐渐增大,从而使得相转化过程中,由均相区进入分相区路径延长,发生平衡相转化的趋势更为明显。结合图3(b)~(c),H2O/NMP/PES 体系陶瓷微球由中心部位具有方向性的指状孔隙结构以及表面的致密壳层结构所组成,微球内壁和球壳在经过烧结后形成由纳米粉体堆垛形成的纳米孔隙结构,从而形成层级孔结构。H2O/NMP/CA 体系则平衡相转化的趋势明显,在贫聚合物相均匀形核长大的过程中形成如图3(c)所示的较为致密的内部结构。由静电喷雾技术结合相分离原理制备所得到的微球前驱体还需经烧结以获得力学强度。由上述分析可知,相转化过程可形成层级分布的三种孔隙:颗粒间孔隙,由颗粒堆积形成的网状海绵孔,以及黏性指进现象产生的非对称指状孔。尽管相转化的动态扩散过程可导致海绵结构由于烧结收缩出现密度梯度,但微球的几何结构对称,因此并不会出现烧结变形,烧结完成后仍可保留其球形结构。

图3 非溶剂/溶剂/有机物体系热力学计算结果及对应的微球形貌[50](a)H2O/NMP/有机物体系;(b)H2O/NMP/PES 体系ESP 微球截面形貌;(c)H2O/NMP/CA 体系ESP 微球截面形貌Fig.3 Thermodynamic calculation results and microsphere morphologies of non-solvent/solvent/polymer system[50](a)H2O/NMP/polymers system;(b)sectional morphology of ESP microspheres in H2O/NMP/PES system;(c)ESP microspheres in H2O/NMP/CA system spherical shape

2 层级孔结构微球粉末性能

2.1 层级孔结构微球粉末热导率

由于发动机效率提高的迫切需求,发动机的涡轮前进口温度不断提升。因此,为了保障高温合金基体的安全服役,需要通过降低热导率来实现更为良好的隔热性能。目前为止,对于涂层热导率测试模型已经较为完备,但是对喷涂微球热导率及其与涂层热导率内在关系的认识还普遍不足。本研究利用微球堆积体热导率对微球的本征热导率进行了推算和分析。层级孔结构的微球可以看作空气与陶瓷材料构成的具有特殊结构的两相材料,其有效热导率(Keff)由对流(Kconv)、传导(Kcond)和热辐射(Krad)三部分的总体贡献所决定[55]。ESP 微球可视为由互相连通的海绵孔隙结构(纳米孔隙)和指状孔隙结构(微米孔隙)构成的两相体系。海绵结构为陶瓷-空气两相随机分布构成的均匀体系,EMT 模型可对材料热导率进行有效测算[56-60]。本研究以上两种模型的逐次嵌套,建立了ESP 微球中海绵孔隙结构和整体微球的热导率理论模型。其中ESP 微球和HOSP 微球的堆积率由实际粉体的堆积程度来确定,和块体YSZ 材料相比,ESP微球和HOSP 微球都极大的降低了体系的热导率,其中,ESP 微球的热导率较HOSP 微球降低了30%~40%。随着烧结温度的增加,ESP 微球中纳米孔隙随着致密化过程逐渐减小,其热导率呈现上升趋势。由上述计算结果和理论计算模型可知,实际测量值与Raghavan-Martin 模型的预测结果呈现出高度的一致性,整体误差在5%以内,表现出本方法计算微球热导率的可靠性。根据热流模拟结果,温度线在ESP 微球的指状孔隙附近发生了突变和弯曲,热流密度矢量偏离了原路径,表明指状孔隙结构可以直接中断或减少热流。此外,ESP 微球内的热流密度分布更加分散,增强了热流路径的弯曲度,这将通过增强散射和热阻进一步阻断热流流经ESP 微球的传播途径。ESP 微球低热导的主要原因在于其层级孔结构对热传导的协同阻碍作用,即纳米级别孔隙对声子传热的散射作用以及难烧结的微米指状孔隙结构对热流传导的抑制作用[61-62]。

2.2 层级孔结构微球粉末力学性能

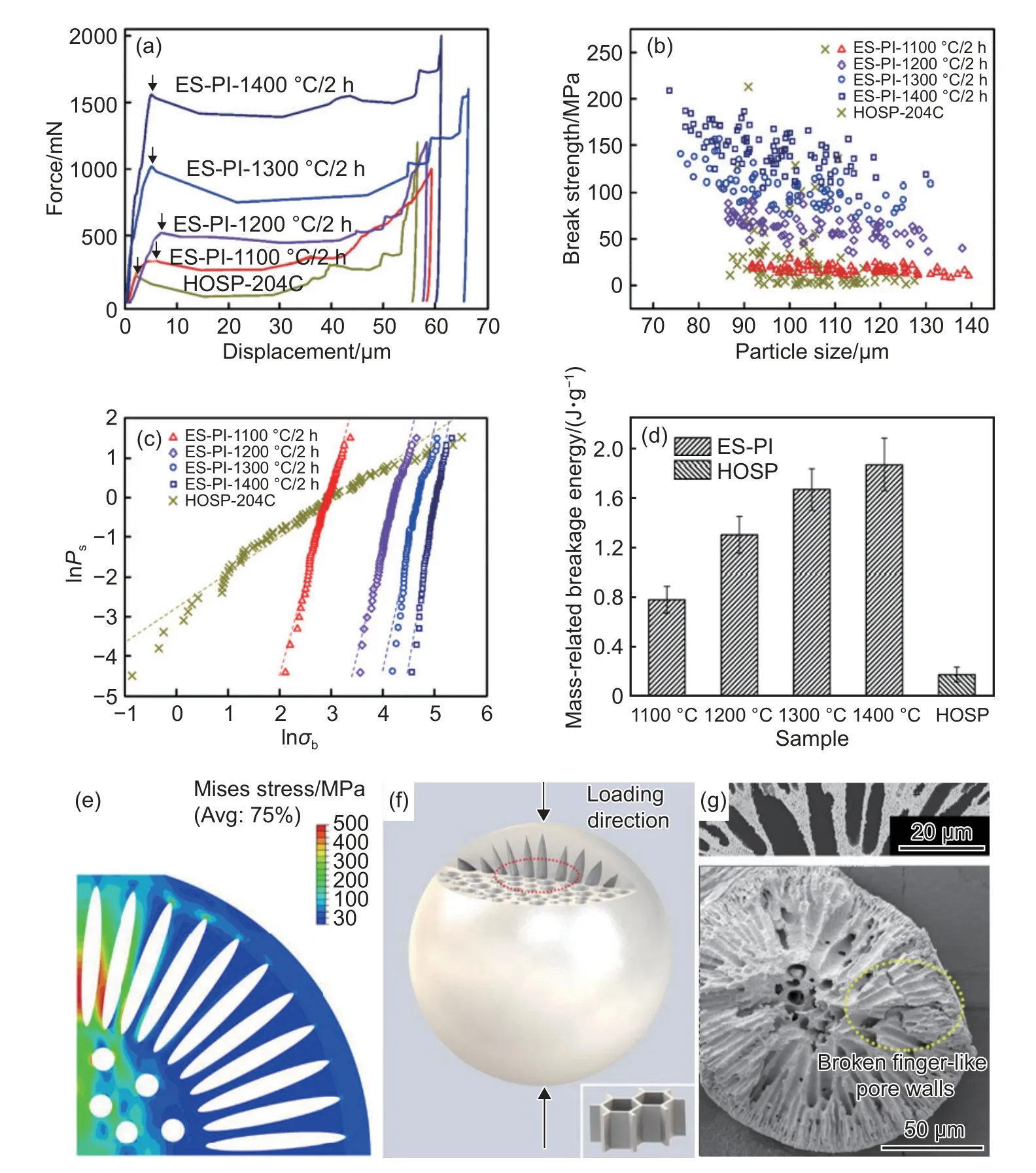

调控喷涂粉末微球的结构是改变涂层力学性能和改善涂层应变容限的有效途径。采用配有平压头微米压痕仪对单个微球的压缩力学性能进行测试,且与商用的HOSP 粉体进行比较,其结果如图4 所示[63-64]。其中,加载曲线拐点处的载荷和位移分别记为微球的破碎载荷(Fb)和破碎位移(hb)。ESP 微球的破碎相对位移hb/R(0.31)较HOSP 微球(0.22)提升了约50%,各个温度烧结的ESP 的压缩强度都有所提升(图4(a)~4(b))。图4(c)展示了ESP 和HOSP 微球破碎强度的Weibull 分布情况,其中ESP 微球具有更窄的强度分布区间,具有良好的力学性能可靠性和较低的缺陷敏感程度。随着烧结温度的升高,ESP 微球的压缩强度从19 MPa 增加至155 MPa,其主要原因是随温度的增高,纳米孔隙的致密化过程使得微球整体力学性能上升。从图4(d)中可以看出ESP 微球具有更高的单位质量破碎能,即在孔隙率相同的条件下ESP 微球具有更高的比强度和吸收破碎能的能力。

图4 ESP 和 HOSP-204C 微球单轴压缩测试的实验及模拟结果[61,65](a)典型载荷-位移曲线;(b)破碎强度;(c)破碎强度的Weibull 分布;(d)单位质量破碎能;(e)应力分布;(f)ESP 微球的三维结构示意图,右下插图为典型的蜂巢结构;(g)ESP 微球的断口形貌Fig.4 Mechanical and simulation results of ESP and HOSP-204C microspheres in uniaxial compression test[61,65](a)typical load-displacement curve;(b)crushing strength;(c)Weibull distribution of crushing strength;(d)crushing energy per unit mass;(e)stress distribution;(f)schematic diagram of the three-dimensional structure of ESP microspheres,the lower right inset is a typical honeycomb structure;(g)fracture morphology of ESP microspheres

层级孔结构微球力学性能的提升与指状孔隙构成的支撑结构有关。从ESP 微球单轴压缩的有限元模拟结果可以看出(如图4(e)所示),微球在压缩实验中应力最高的区域为垂直于压力方向的指状孔隙壁区域。沿着加载方向,指状排列方向与加载方向相一致,其截面形状类似于胞元多孔材料的蜂巢模型(如图4(f)所示)。除此之外,断口的不规则形状说明在ESP 微球中的裂纹扩展受到内部孔隙结构的影响产生了多次偏转,裂纹偏转和附加断裂表面的生成增加了微球的破碎能(如图4(g)所示)。在以上机制的作用下,ESP 微球具有更好的比强度和比破碎能,力学性能较中空结构微球产生显著的提升。硅基玻璃材料制备的ESP 微球与传统HOSP 结构、致密结构的微球相比,比强度大大提高,热导率显著降低,实现了力学性能提升和热导率降低的协调和提升(如表1 所示)。根据理论测算,本研究建立了ESP 微球破碎强度的理论计算关系式,其破碎强度受到基体材料杨氏模量(E0)、指状孔隙率(φf)和海绵状孔隙率(纳米孔隙率)(φw)的共同影响[65]:

表1 ESP 微球和传统结构微球的性能对比Table 1 Perperties comparison between ESP microspheres and commercial microspheres

2.3 层级孔结构微球粉末反射率

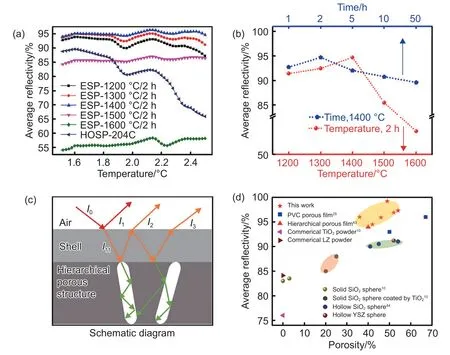

在温度高于1000 ℃时,TBCs 体系的辐射换热对传热过程影响显著,为了减少热辐射输运,通过引入孔隙、调节孔隙结构来增加涂层内的光子散射和涂层的反射率是行之有效的方法[66-67]。层级孔结构在近红外波段具有优异的反射性能,导致其具有极低的透过率。为了探索更高的使用温度下,层级孔隙结构的保留与微球反射率的关系,在这一部分内容中采用熔点更高,高温相稳定性优异的锆酸镧(LZO)体系作为研究的材料体系。如图5(a)所示,经过1200~1500 ℃烧结的LZO 微球在1.5~2.5 μm 波段具有85%以上的反射率,且较HOSP微球相比具有对整体波段更加稳定的反射性能。平均反射率随烧结时间和温度的增加而降低,当烧结温度为1600 ℃时,反射率急剧下降(图5(b))。LZO 微球在1400 ℃烧结2 h 时,反射率达到95 ℃以上。ESP 微球的反射率提升机理如图5(c)所示,海绵状孔隙的表面具有平均尺寸为0.8 μm 的孔隙,与内部的海绵状孔隙结构区域之间形成多面反射,具有较高的反射率。ESP 微球通过扩展分层多孔结构中入射光的路径长度来抑制光线的穿透。ESP 微球的反射率主要受到球体直径、表层厚度以及晶粒尺寸的影响,其中表层厚度的影响最为显著。在1500 ℃和1600 ℃下烧结的LZO-ESP 微球表面致密光滑,形成镜面反射,除此之外表层厚度的明显增加导致反射率进一步降低。通过调节孔隙结构和烧结时间,调控微球海绵状孔隙的厚度和表面致密度,可以调控ESP 微球的反射性能。层级孔隙结构的LZO 微球有望为1200 ℃以上的反射绝缘材料开辟新的路径。

图5 LZO-ESP 微球的反射性能及其机理[68](a)LZO-ESP 微球在1200~1600℃烧结的光谱反射率;(b)LZO-ESP 微球在1.5~2.5 μm 波段的总体反射率;(c)层级孔结构多次散射机理示意图;(d)ESP 微球与其他多孔微球反射率的比较Fig.5 Reflection properties and mechanism of LZO-ESP microspheres[68](a)spectral reflectance of LZO-ESP microspheres sintered at 1200-1600 ℃;(b)overall reflectance of LZO-ESP microspheres in 1.5-2.5 μm band;(c)schematic diagram of multiple scattering mechanism of hierarchical pore structure;(d)comparison of reflectance between ESP microspheres and other porous microspheres

3 层级孔热障涂层的结构与热机械性能

3.1 层级孔热障涂层结构

在热喷涂过程中,陶瓷微球的传热性质将影响喷涂微球在等离子火焰中的熔化状态,最终影响热障涂层的结构和性质。本章中以大气等离子喷涂(air plasma spray,APS)的方法为代表,分别制备了ESP 涂层和HOSP 涂层,其微观结构如下图6 所示。与传统粉体制备的柱状晶片层状结构不同,ESP 粉体制备的涂层内部存在两种结构不同的区域:一种为衬度较明亮的柱状晶区,一种则是衬度较暗的多孔区域,两种在空间中的分布具有随机性和均匀性。多孔区域存在是由于ESP 在APS 过程中未完全熔化所导致的,其内部保留有原始粉体的层级孔隙结构。从断口照片中可以看出与HOSP柱状晶断裂不同,未融化区域呈现出纳米颗粒的团聚形态,颗粒之间有大量弥散分布的微小孔隙。根据已有研究报道原始微球的熔化半径与颗粒表面温度、导热系数、熔合热和熔化时间有关[69]。通过计算HOSP 和ESP 微球的熔化厚度分别为16.4 μm和13.7 μm。ESP 微球的熔融厚度小于其平均半径,表明ESP 微球在喷涂过程中可能存在部分熔融状态。其理论计算结果与实验观测到的粉体熔化状态[70]结果一致(图6(b)~(g))。

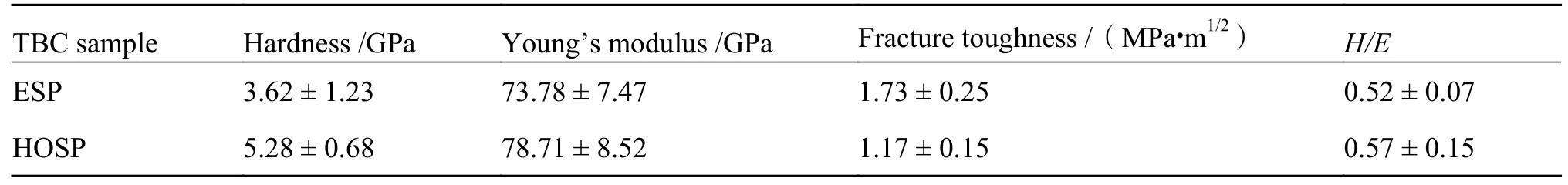

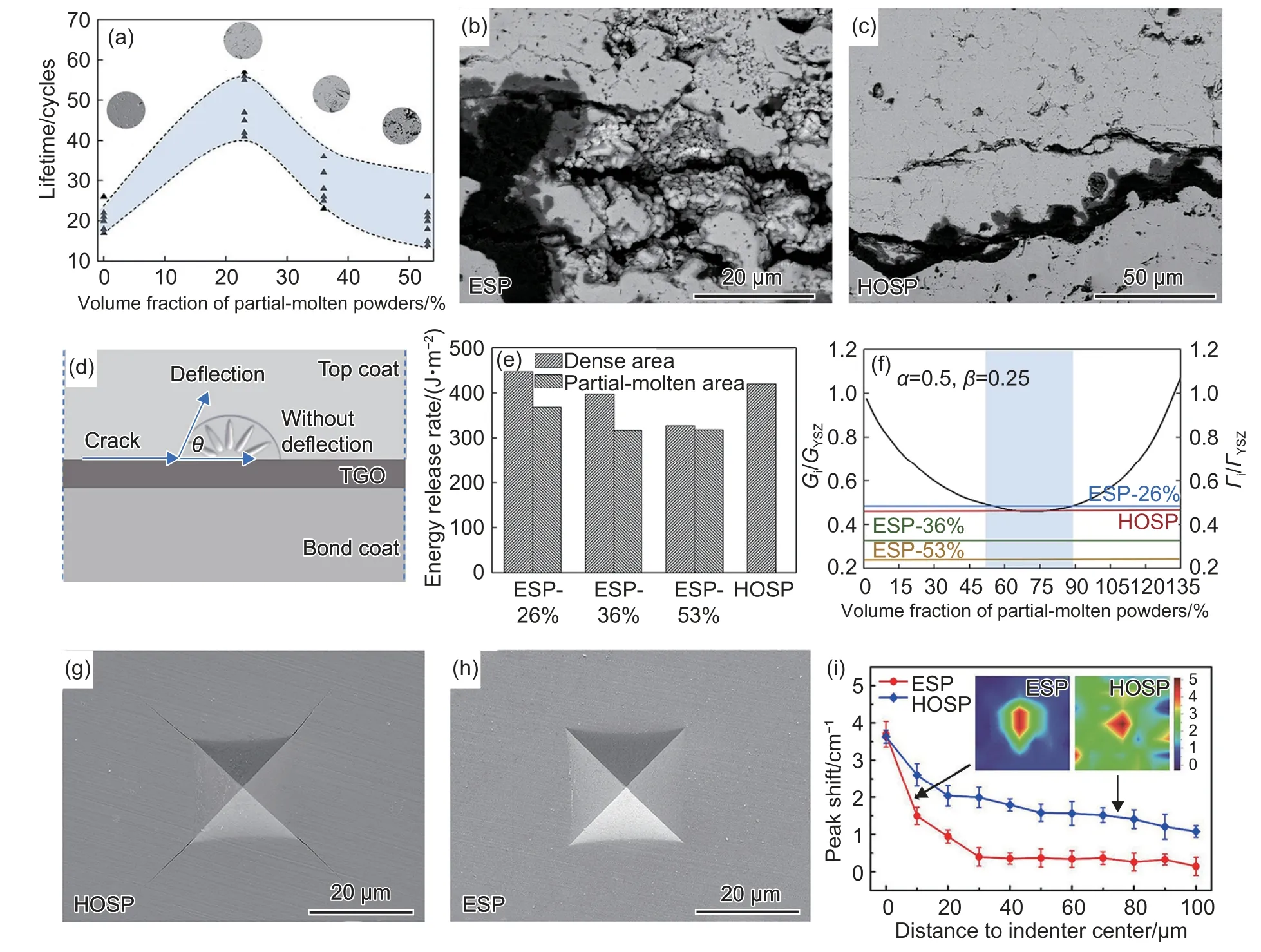

3.2 层级孔热障涂层力学性能

热障涂层的硬度H和弹性模量E分别反映了在外力作用下涂层抵抗塑性变形及弹性变形的能力。其中E代表涂层抵抗变形的能力,较高的E则代表材料在受到同样的应力作用下产生的变形较小。H/E值反映了材料的塑性变形抵抗力,较低的H/E值表示较高的塑性变形能力,即具有较低H/E的材料能够承受应力、应变和缺陷的剧烈变化[71-73]。表2 对比了HOSP 粉末制备的热障涂层的硬度、弹性模量、断裂韧度以及H/E。ESP 涂层具有较小的杨氏模量和较低的H/E值,意味着ESP 涂层具有良好的抵抗塑性变形的能力,这一点在其断裂韧度的提高上也有所体现。ESP 涂层的杨氏模量和硬度下降是由于未融化区域的存在使得层级孔结构得以保留,根据多孔材料力学性能的相关公式,微孔隙的增多使其E和H都有所下降。

表2 ESP 涂层和HOSP 涂层的力学性能Table 2 Mechanical properties of ESP coating and HOSP coating

在ESP 涂层中,致密区域和未融化区域由于其内部结构的差异导致其力学性能存在显著的不同,这种变形方式和力学行为的不同导致了ESP 涂层微观力学性能的Weibull 分布呈现两段式分布[74]。未熔化区域具有较高的Weibull 模量和较密集的力学性能分布,其原因在于未融化微球原始结构的保留,使其力学性能受到喷涂的随机性因素影响较小。两段式分布的Weibull 模量之比m1/m2比与未熔融的ESP 微球含量之间呈正相关的关系。m1/m2作为两段式分布差异程度的指标,可以代表涂层中由于未熔化陶瓷微球的引入而引起涂层内部力学性能差异的程度。

3.3 层级孔热障涂层的热导率和抗烧结行为

传统热障涂层在烧结中的性能劣化主要是由于热障涂层的烧结行为导致陶瓷层密度快速上升,从而引起热导率的上升和应变容限的下降。因此在烧结过程中维持一定的孔隙度,避免过快的烧结致密化行为是延长热障涂层的循环寿命重要途径。由图7(a)~(b)可知,ESP 涂层由于层级孔结构保留导致涂层整体孔隙率的升高,使其热导率较HOSP 涂层降低约50%(0.7 W/m•K)。经过高温烧结之后,ESP 由于原始孔隙结构保留,其总体孔隙率没有较大的下降,从而经过1400 ℃/128 h烧结后,热导率仍保持在1.3 W/m•K 以下(如图7(c)~(d)所示)。较低的热导率意味着 ESP 涂层具有比传统涂层更好的热防护能力,可以更好的降低高温合金机体表面温度,提升发动机的工作效率。ESP 涂层中层级孔结构的保留以及烧结过程中原始结构对烧结致密化过程的阻碍作用增加了涂层的微孔孔隙率,疏松的微孔区域对声子传热的散射作用降低了涂层在热循环过程中整体的热导率。除此之外,原始层级孔结构的保留还有利于降低涂层的杨氏模量,提升涂层的应变容限。

图7 ESP 涂层和HOSP 涂层的热导率和烧结行为[70](a)室温热导率;(b)等温热处理后热导率;(c)ESP 涂层和(d)HOSP 涂层中孔隙率随等温热处理的变化趋势;(e),(f)ESP 涂层和(g),(h)HOSP 涂层经过1200 ℃/128 h 等温热处理后涂层微观形貌的变化;ESP 涂层(i)和HOSP 涂层(j)热障涂层抗烧结行为示意图Fig.7 Thermal conductivities and sintering behavior of ESP coating and HOSP coating[70](a)room temperature thermal conductivity;(b)thermal conductivity change during isothermal heat treatment ;(c)ESP coating and HOSP coating(d)change trend of porosity in the layer with isothermal heat treatment;(e),(f)ESP coating and HOSP coating(g),(h)after 1200 ℃/128 h isothermal heat treatment coating microstructure changes in morphology;(i)ESP coating and HOSP coating(j)thermal barrier coating anti-sintering behavior diagram

ESP 涂层和HOSP 涂层在微观结构和孔隙分布上的差异是导致其致密化行为不同的主要因素。由图7(e)~(f)可以看出,ESP 涂层中致密区域和未熔化区域的烧结行为存在显著差异。TBCs陶瓷层在热处理过程中致密化的驱动力主要是表面能的下降,其中致密区域的烧结行为与HOSP 涂层类似(如图7(f)~(g)所示),片层中的裂纹和片层间的孔隙在表面能下降的驱动下快速的致密化,孔隙率快速降低;未融化区域由于大量纳米或亚微米孔隙的保留,在表面能的驱动下其烧结致密化行为较快。烧结速率的差异会导致致密片层和未融化片层之间形成分离和层间裂纹(如图7(i)~(j)所示)。这些新生成的层间孔隙具有较大的几何尺度,因此难以通过物质转运或者固相扩散的方式愈合,在烧结过程中层间裂纹得到很好的保留,从而使等温热处理过程中ESP 涂层孔隙率保持稳定。新孔隙的产生和保留降低了热障涂层片层之间的连通性,对热流传输产生了抑制作用,因此在等温热处理过程中,ESP 涂层具有较低且稳定的热导率。

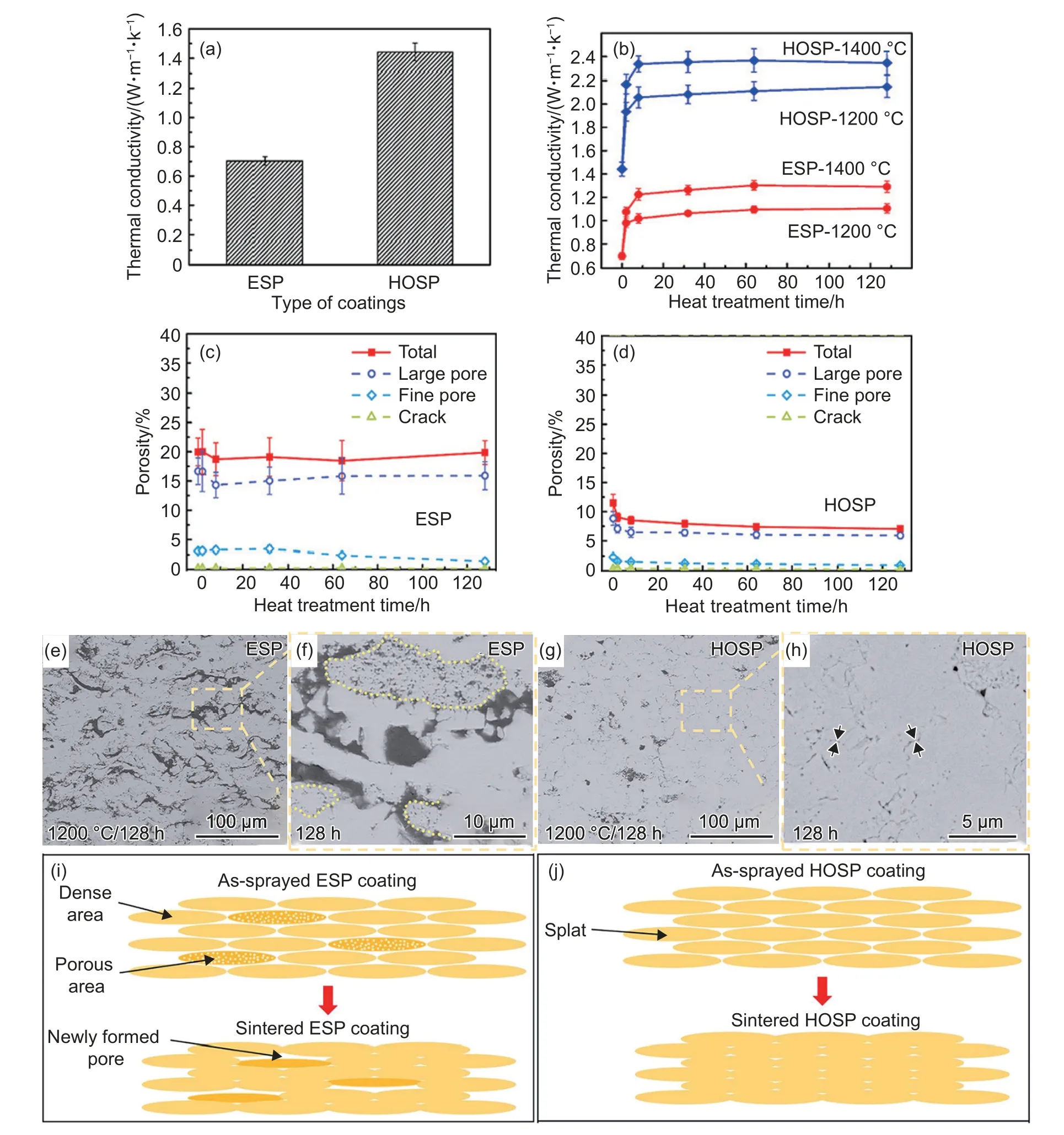

3.4 层级孔热障涂层的热循环寿命和应变容限

由于ESP 涂层良好的断裂韧度和抗烧结性能,可以有效延缓涂层的性能劣化和开裂,因此其具有良好的热循环寿命和抗热震性能。为了探索ESP和HOSP 涂层服役寿命和应变容限的差异,本研究利用热循环实验和微米压痕的方法对其进行比较。其中热循环寿命通过热循环炉实现,整个热循环周期包括10 min 升温至1150 ℃,23.5 h 保温过程以及20 min 冷却至室温。应变容限的测试利用微米压痕法来实现,具体原理为当涂层受到压头所施加的压应力作用时,残余应力较小的样品中压痕应力场的应变能大部分被涂层内部结构所吸收,则具有更好的应变容限。压痕区域的残余应力可以通过拉曼光谱下的拉曼峰偏移来进行定量估算。如图8(a)所示,ESP 涂层热循环寿命较HOSP 涂层提升了约2~3 倍,且ESP 涂层热循环寿命受到ESP 涂层中未熔化微球含量的影响较为显著。层级孔结构的保留使得热循环产生的裂纹发生偏转,形成如图8(b)所示裂纹网状结构,次生裂纹的产生以及亚微米孔隙的保留使得裂纹传播的能量被分散吸收,从而获得更高的热循环寿命。除此之外,ESP 涂层中不同结构区域的裂纹能量释放率Gi也有所不同,未熔化区域的Gi小于致密区域,根据裂纹扩展的判定因子Gi≥(其中为基体材料中裂纹扩展所需要的能量),裂纹更倾向于在致密区域发生扩展,在未融化区域裂纹扩展受到抑制[75-76]。除此之外裂纹偏转对ESP 涂层的寿命也有显著的影响,随着未熔化微球的增加,未熔化区域较致密区域的Gi差异减小,对裂纹扩展抑制作用减弱。当裂纹扩展到未熔化区域和致密区域边界时可能发生裂纹偏转,偏转条件未熔化区域和致密区域的断裂韧度之比有关。随着未熔化微球含量增加,未熔化区域和致密区域的力学性能产生趋同的趋势,此时材料难以通过裂纹扩展提升断裂韧度(图8(e))。由图8(f)的理论计算结果可知,当ESP 涂层中未熔化区域的体积比为26%时,裂纹可以发生50°~90°的偏转,这一结论也可以与热循环过程中裂纹网状结构的偏转相佐证。

图8 ESP 涂层和HOSP 涂层的热循环行为和应变容限[74](a)ESP 涂层和HOSP 涂层的热循环寿命;(b)、(c)ESP 涂层和HOSP 涂层经过480 h 热循环后裂纹扩展形貌;(d)ESP 涂层中裂纹偏转示意图;(e)ESP 涂层和HOSP 裂纹能量释放率对比;(f)ESP 涂层和HOSP 涂层裂纹偏转趋势对比;(g)HOSP 块体材料压痕应力场形貌;(h)ESP 块体材料压痕应力场形貌;(i)ESP 和HOSP 涂层压痕影响区域区域的拉曼峰偏移Fig.8 Thermal cycling behaviors of ESP coating and HOSP coating[74](a)thermal cycle lifetime;(b),(c)ESP coating and HOSP coating crack growth morphology after 480 h thermal cycle;(d)ES-schematic diagram of crack deflection in PI coating;(e)comparison of crack energy release rate between ESP coating and HOSP coating;(f)comparison of crack deflection trend between ESP coating and HOSP coating;(g)morphology of indentation stress field of HOSP;(h)ESP bulk material;(i)Raman peak shift in indentation and surrounding area in ESP and HOSP coatings

ESP 涂层中层级孔结构的保留提升了热障涂层的应变容限。本研究采用拉曼光谱与微米压痕结合的方法来对热障涂层的应变容限进行判断,其原理在于在相同的压痕应力场作用下,完全卸载后残余应力的大小可以半定量的表示材料对于应变能的吸收多少。残余应力越小,则材料对于应变能的吸收越强,则其具有较高的应变容限。在拉曼光谱测试中,材料的残余应力正比于拉曼峰的偏移大小。ESP 涂层在相同的载荷下残余应力只集中在压痕区域,与HOSP 涂层相比,压痕产生的裂纹显著减小(图8(g)~(h)),残余应力的传递范围和传递大小都有所减弱,证明ESP 涂层具有较高的应变容限(图8(i))。由于应变容限的提升,使得材料在热循环应力的作用下产生开裂的趋势较小,使得涂层获得更高的热循环寿命。

4 层级孔结构微球粉末的其他应用

层级孔隙结构的微球具有热导率低,比强度高,应变容限高,光学和辐射性能优异等特点,且制备过程简便,在电喷过程和相转化过程中陶瓷粉体不发生物相变化,目前已被广泛用于结构涂层、荧光涂层、增韧材料及高发射填料之中。在这一章节中,作者总结了传统热障涂层之外,层级孔结构微球的在其他方面的应用。

4.1 特殊成分涂层的制备

受到国外的技术封锁以及商用粉体的限制,一些具有特殊成分的微球填料及涂层难以制备,而ESP 方法为此开辟了一条低成本,操作简便的制备方法。Hao 等[77]利用静电喷雾技术结合相分离原理的方法成功制备了Y2SiO5/YSZ 微球并利用APS 技术制备了双层结构的涂层。YSZ 层的引入是抑制Y2SiO5非晶化引起体积收缩的有效途径,且作为缓冲层可以减少Y2SiO5-YSZ 涂层与结合层之间的热不匹配,显著提高Y2SiO5-YSZ/YSZ 涂层样品的服役寿命,为利用稀土单硅酸盐复合多层涂层提高TBCs 使用寿命提供了有效途径。Yang等[78-79]利用ESP 法制备了具有荧光性能的YSZEu 和YSZ-Dy 层级孔结构的热喷涂涂层,与传统的荧光材料相比,具有在300~800 ℃的荧光灵敏度较高、长余辉特性显著等性能优势,为在高温下的测温功能及热障涂层的温度实时监控提供了新的发展方向。如本课题组未发表的工作中,成功制备了层级孔结构的SiC 微球并对其内部的孔隙结构进行了调控与建模,有望利用热压烧结或等离子烧结的方法制备具有特殊光学和辐射性能的涂层。目前为止,ESP 法已成功实现了C、ZrO2、YSZ[78-79]、SiC、稀土硅酸盐[77]、稀土钽酸盐[80]、生物陶瓷玻璃[81-82]、超高温陶瓷材料[83]等层级孔结构微球的制备,未来还将在国防科技、生命医学、红外测温、吸波涂层、反应催化等领域获得更为广阔的应用。

4.2 作为高发射的增强填料应用于热防护涂层

ESP 制备的层级孔结构微球由于其具有高发射率、低热导率、高比强度的特点,作为增强填料加入到热防护系统中可以提升涂层的辐射散热能力,实现轻量化和力学性能的平衡统一。郭芳威课题组[83-84]利用MoSi2和ESP 法制备的YSZ 微球作为填料加入到硅橡胶基体之中,使得其在0.3~2.5 μm 波段的发射率由0.65 增加到0.93,经过800 kW/m2,300 s 的静态热流烧蚀条件下背板温升低于100 ℃。其中层级孔结构的YSZ 微球由于独特的指状孔隙结构使得热流在其内部发生多次的反射吸收,提升了涂层的整体性能。YSZ-MoSi2良好的自愈合性能使得表面形成了较为致密的氧化膜,阻碍了内部进一步的氧化烧蚀,YSZ 微球对于黏流态SiO2的流动起到钉扎作用,限制了保护层的流动损失,使得形成的氧化层的力学性能进一步增强。硅橡胶热防护涂层的质量烧蚀率达到0.0015 g/s 以下,较现有热防护系统下降了80%。

5 结束语

本团队针对高性能热障涂层领域的实际需求,首次提出了“相分离静电喷雾造粒(ESP)”概念,建立了新结构体系的微球粉末造粒理论及实现手段,支撑了热障涂层的构效调控精度提升。ESP 造粒技术操作简便,成分形貌可控,广泛适用于制备无机非金属类材料,可实现核壳、均质和层级孔三大类喷涂粉末的设计和批量制备,其中层级孔结构微球粉末的内部具有纳米孔、微米海绵型孔和几十微米以上的指状孔构成,具有热导率低、比强度高、反射率高等一系列特点。利用层级孔结构的微球粉末制备的热障涂层的致密片层结构中保留了部分层级孔结构,具有这种特殊的微区结构涂层的杨氏模量呈现双峰分布,并且表现出在1200 ℃以上抗烧结、低热导率、高应变容限。与传统的商用粉体相比,层级孔微球粉末喷涂的涂层热导率下降50%,热循环寿命提升2 倍以上。开发耐1500 ℃以上热障涂层多组元陶瓷材料是近年本领域的研究热点和重点。目前已经发展了稀土锆酸盐、稀土钽酸盐和稀土掺杂 YSZ 高熵体系等有前景的新型热障涂层材料。ESP 造粒技术为新型热障涂层材料从材料设计到工程应用提供了一种快速的涂层性能反馈调控方法,阐明的ESP 技术微球造粒的形貌与性能调控机制,解决了现有喷涂粉末制备方法不统一导致的微结构调控阈值窄和精度低的难题。此外,层级孔结构微球作为增强填料、特殊喷涂原料、医用载体材料等成功应用于航空航天、军事国防、荧光测温、智能涂层等领域。随着层级孔结构对材料力学、光学、热学的深入研究及内部拓扑结构的精确控制,未来将会在结构材料、吸波材料、轻质高强材料、骨修复等领域获得更为广泛的应用。