SiCf/TC17 复合材料制备方法对界面反应层生长动力学的影响

2023-08-10王敏涓李四清

王敏涓 ,李 虎 ,李四清 ,王 宝 ,黄 旭 ,黄 浩*

(1.中国航发北京航空材料研究院,北京 100095 ;2.中国航空发动机集团 先进钛合金重点实验室,北京 100095 )

连续SiC 纤维增强钛基(SiCf/Ti)复合材料是采用连续SiC 纤维为增强体,以钛合金作基体的复合材料,因其具有高比强度、高比刚度、高比模量以及良好的抗疲劳和抗蠕变的特性,是目前广受关注的高温轻质结构材料[1-4]。当用作发动机叶环时,相比镍基合金叶盘可减重约70%,用作飞行器蒙皮时可提高构件的使用刚度等。SiCf/Ti 复合材料可在400~800 ℃的温域内长时使用[5],在1000 ℃时短时使用[6],因此在航空航天领域具有广泛的应用前景。

SiCf/Ti 复合材料及构件根据其形状特点、性能及设计要求等可采用不同的成型工艺,包括箔压法(foil-fiber-foil,FFF)[1-2]、基体涂层法(matrix coated fiber,MCF)[7]和粉末浆料法等,每种成型工艺各有优势和弊端。箔压法是采用箔-纤维交替排列后再采用热压工艺实现致密化,该方法简单易行,但纤维间距及体积分数不易控制,同时部分金属的箔材制备成本较高,因此箔压法在成型工艺上存在一定局限性,但由于采用该方法制备的复合材料成型时体积收缩较小,因此有利于成型过程中实现对构件内部复合材料形状及尺寸的控制,故FFF 在实际构件研制时仍是一种值得探索的方法。目前较为常用的成型方法为基体涂层法,即通过物理气相沉积的方法在SiC 纤维表面涂覆钛合金,然后根据构件形状特点制备为毛坯件,经真空封装后通过热等静压的方式实现构件的致密化。该方法可有效调控纤维体积分数,且制备的复合材料中纤维排布均匀,可避免因纤维碰撞接触而引起的内部缺陷,有利于提高材料的综合力学性能,该方法可在多类型构件上实施,因此获得了广泛的应用。粉末浆料法因粉末涂覆不易控制厚度,且含有有机溶剂,因此在实际应用中存在一定的局限。由于SiCf/Ti 复合材料由两种材料复合而成,均需在高温下成型,SiC 纤维和钛合金之间不可避免发生界面反应。为避免严重的界面反应,通常加入惰性涂层,如C 涂层[8-9]、TiC 涂层[10]等。高温成型时通过惰性涂层与钛合金之间的相互作用形成界面反应层,同时在高温服役环境下反应层会进一步发展,因此SiCf/Ti 作为高温结构材料,其界面在热环境服役条件下的长时热稳定性表现更为重要。目前Dudek 等研究了SiCf/IMI834 复合材料在800 ℃/500 h 及700 ℃/2000 h 条件下界面反应层热稳定性[11]。Yang 等研究了SCS-6/Ti-25Al-10Nb-3V-1Mo 在700 ℃和800 ℃长时热暴露条件下的界面反应层热稳定性[12]。Lü等对比研究了SiCf/Ti2AlNb 和SiCf/super α2复合材料长时热暴露时界面动力学及元素扩散问题[13]。Rabeeh 等通过研究箔压法制备钛基复合材料,发现可以通过调节热处理的温度和时间控制基体或界面反应层结构[14]。但对于采用同种钛合金基体制备SiCf/Ti 复合材料时,缺乏同一基体材料在不同制备工艺条件下反应层热稳定性的对比,因此在SiCf/Ti 复合材料实际制备过程中缺乏用于工艺调整的数据参考。

为了更好地进行不同工艺的SiCf/Ti 复合材料热稳定性对比,本工作详细对比箔压法和基体涂层法制备的SiCf/TC17 复合材料在不同温度下界面反应层的生长规律,研究制备工艺对反应层生长动力学的影响。

1 实验及方法

1.1 材料制备

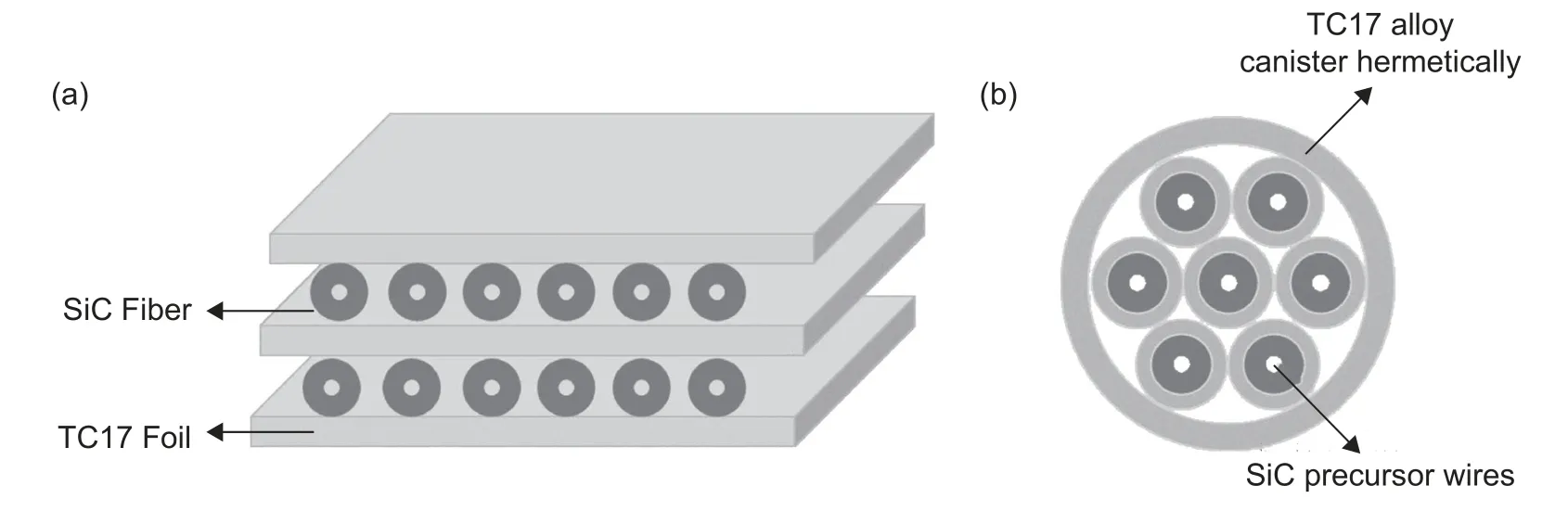

实验所用SiC 纤维为北京航空材料研究院自制的CVD SiC 纤维,直径约为100 μm,SiC 纤维外层包含厚度2~3 μm 的碳涂层。采用箔压法和基体涂层法制备SiC 纤维增强TC17 复合材料,所用的TC17 锻件和靶材均为北京航空材料研究院制备的TC17 靶材,名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr(质量分数/%)。图1 为不同方法制备复合材料示意图,箔压法制备SiCf/TC17 方法如图1(a)所示,即采用0.5 mm 厚的TC17 箔材和SiC 纤维布交替铺放至TC17 包套中,制备为复合材料毛坯,记为f-SiCf/TC17;基体涂层法制备SiCf/TC17 方法如图1(b)所示,即采用磁控溅射设备将TC17 涂层沉积于SiC 纤维表面,制备为TC17 先驱丝,将成束的TC17 先驱丝裁剪后置入相应的TC17 套筒中制备为SiCf/TC17 复合材料,记为c-SiCf/TC17。将两种方法制备的SiCf/TC17 经电子束封装后经920 ℃/120 MPa 保温保压2 h 实现致密化成型,制备SiCf/TC17 复合材料毛坯。

图1 不同方法制备复合材料示意图(a)箔压法;(b)基体涂层法Fig.1 Schematic diagrams of different methods for preparing composite materials(a)FFF ;(b)MCF

将制备的f-SiCf/TC17 和c-SiCf/TC17 分别切成1 mm 厚的薄片,经超声清洗后采用石英管进行高真空封装。将封装后的试样f-SiCf/TC17 和c-SiCf/TC17 在800 ℃分别经36、100、144 h 和196 h热处理,850 ℃经36、64、100 h 和144 h 热处理,900 ℃经16、64、100 h 和144 h 热处理并空冷至室温。经过热处理的试样薄片镶嵌为金相后,经过磨抛并腐蚀后制备为金相试样。

1.2 材料测试及分析

将制备的金相试样采用扫描电镜(TESCAN CLARA GMU)观察复合材料的微观形貌,并测量反应涂层厚度;采用能谱仪(UltimMax 65 EDS)对界面反应层进行成分分析。

2 结果与讨论

2.1 基体涂层法和箔压法制备的SiCf/TC17 复合材料微观形貌

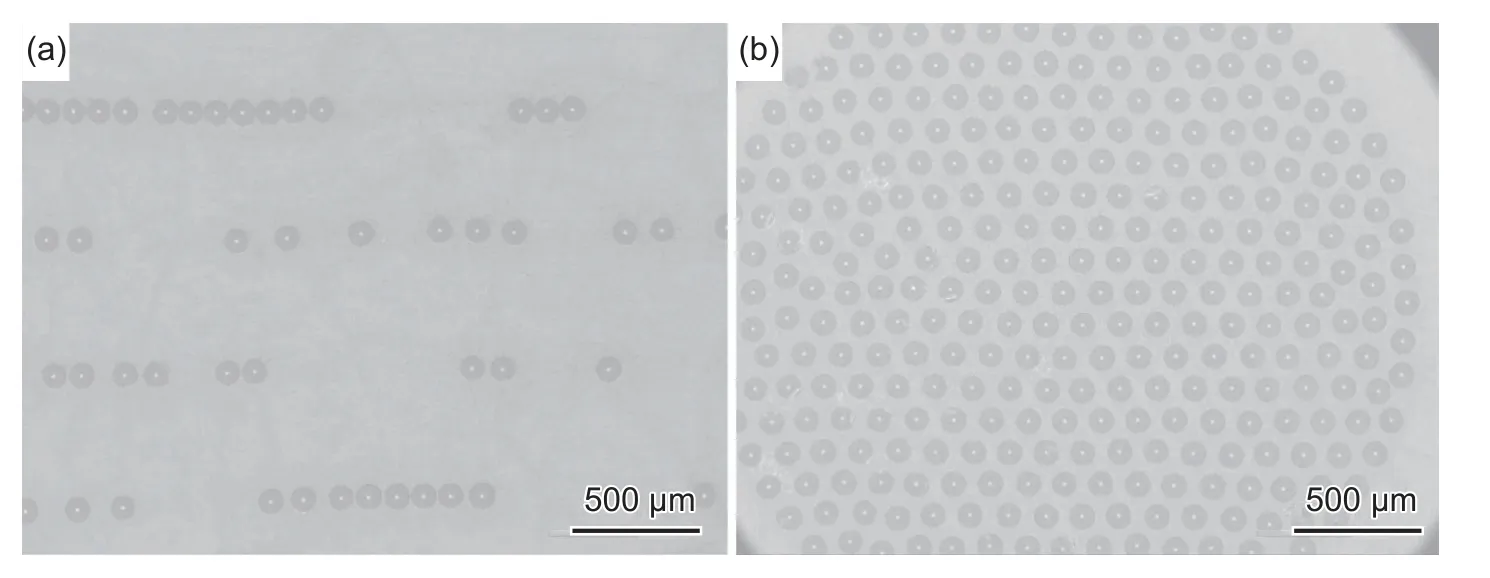

图2 为采用箔压法和基体涂层法制备的SiCf/TC17 复合材料微观结构。从图2 可以看出,基体涂层法制备的复合材料相比箔压法制备的复合材料排布更均匀,未出现纤维距离较近的现象。

图2 不同方法制备的SiCf/TC17 复合材料微观结构(a)箔压法;(b)基体涂层法Fig.2 Microstructure images of different methods for preparing SiCf/TC17 composites(a)FFF;(b)MCF

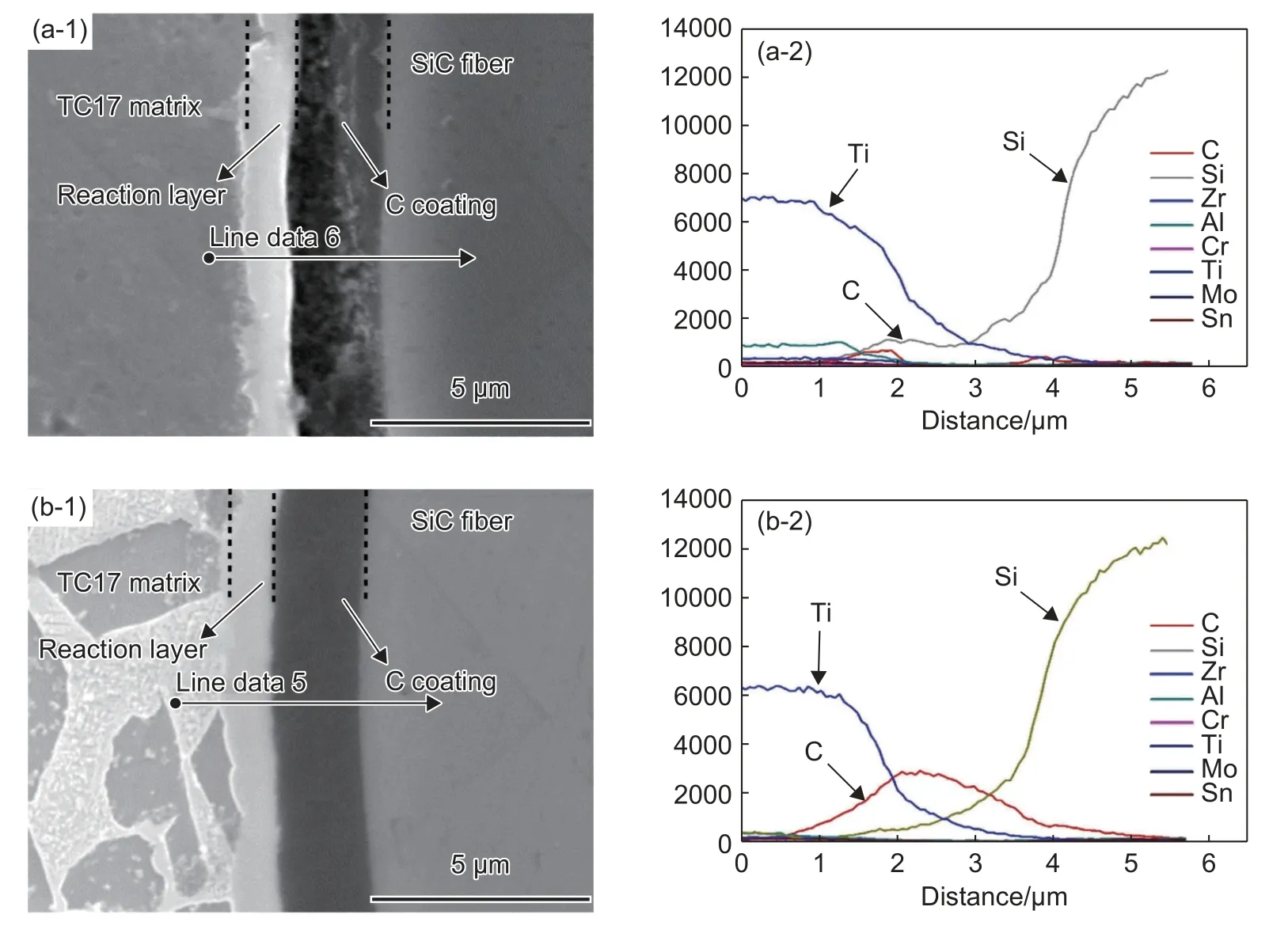

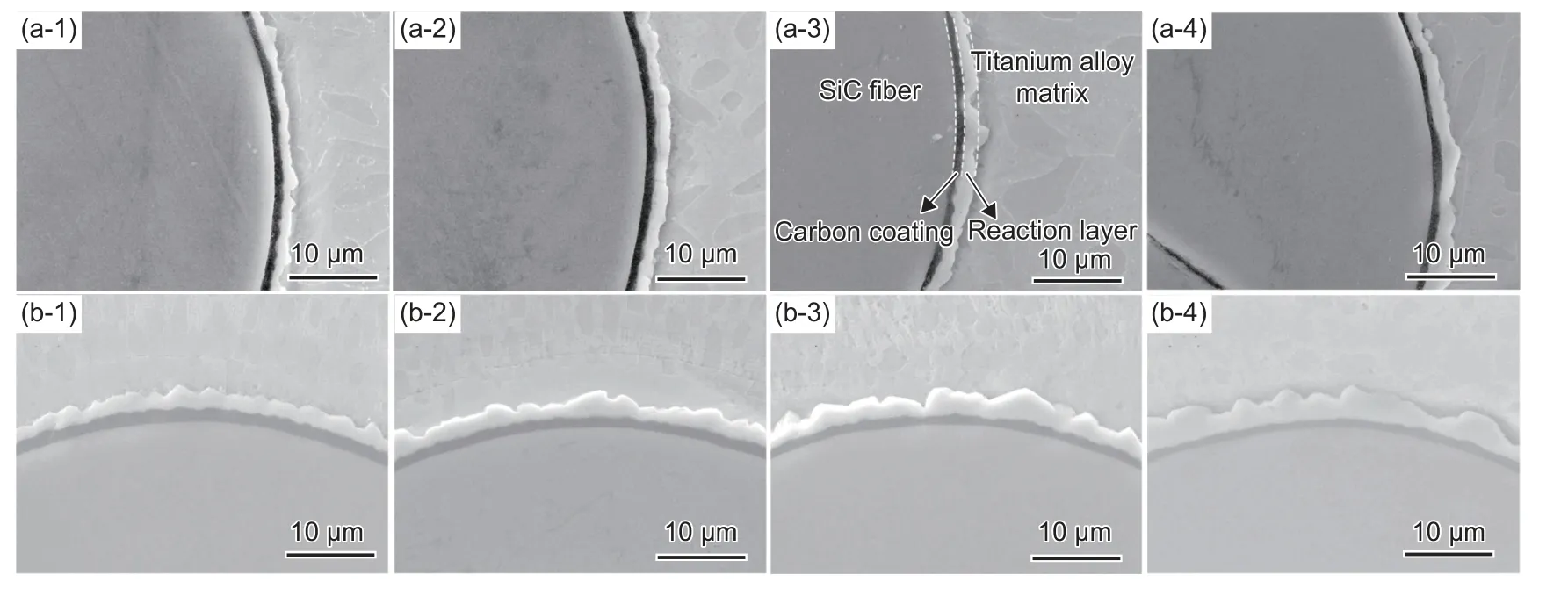

图3为制备态f-SiCf/TC17 和c-SiCf/TC17 复合材料的二次电子形貌图及能谱线扫描图谱。从图3 中可以看出,采用箔压法(图3(a-1)、(a-2))和基体涂层法(图3(b-1)、(b-2))制备的SiCf/TC17 复合材料其界面反应层均向钛合金基体中生长,且靠近基体一侧为锯齿状,这与C 原子在钛合金α 相和β 相中反应速率不同有关[15]。因反应层形状不规则且不同纤维外层的反应层厚度存在波动,因此在测量时每个试样选取五根纤维,并在同一纤维的反应层上选取不同位置多次测量以获得平均值。根据分析测量,制备态f-SiCf/TC17 和c-SiCf/TC17 复合材料的反应层平均厚度为1 μm 和1.56 μm。这主要与基体微观结构不同有关,具体在后续部分进行讨论。线扫描能谱表明,复合材料中Ti 原子和C、Si 原子发生互扩散,在界面反应层处主要为Ti 元素和C 元素,即f-SiCf/TC17 和c-SiCf/TC17 复合材料形成的界面反应层产物主要为TiCx[16]。

图3 制备态的SiCf/TC17 复合材料能谱分析(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)二次电子形貌图;(2)能谱线扫描图谱Fig.3 Energy disperse spectroscopy(EDS)spectra for SiCf/TC17 composites(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)secondary electron topography;(2)energy spectrum line scan

2.2 热暴露后SiCf/TC17 复合材料微观形貌及反应层厚度分析

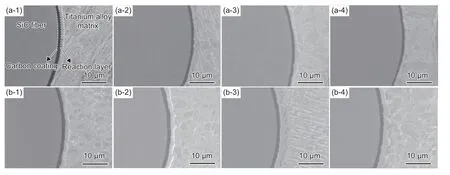

图4、图5 和图6 分别为f-SiCf/TC17 复合材料和c-SiCf/TC17 复合材料在800、850 ℃以及900 ℃经过不同时长热暴露后界面反应层的微观形貌照片。从图中可以看出,经过高温热暴露后f-SiCf/TC17 和c-SiCf/TC17 复合材料界面反应层均出现了不同程度的生长,且随着温度的升高反应层的生长加剧。由于界面反应层呈锯齿状,因此热暴露试样的反应层厚度仍为从五根纤维中界面反应层不同位置测量获得的平均厚度。钛基复合材料中界面反应在初期是由反应控制的过程,而后很快转变为由扩散控制的过程。由扩散控制的过程中界面反应层的生长满足抛物线规律为[13]:

图4 800 ℃不同热暴露时间下SiCf/TC17 复合材料界面反应层微观形貌照片(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)36 h;(2)100 h;(3)144 h;(4)196 hFig.4 Microstructure images of SiCf/TC17 composites after heat exposure at 800 ℃ with different time(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)36 h;(2)100 h;(3)144 h;(4)196 h

图5 850 ℃不同热暴露温度下SiCf/TC17 复合材料界面反应层微观形貌照片(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)36 h;(2)64 h;(3)100 h;(4)144 hFig.5 Microstructure images of SiCf/TC17 composites after heat exposure at 850 ℃ with different time(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)36 h;(2)64 h;(3)100 h;(4)144 h

图6 900 ℃不同热暴露温度下SiCf/TC17 复合材料界面反应层微观形貌照片(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)16 h;(2)64 h;(3)100 h;(4)144 hFig.6 Microstructure images of SiCf/TC17 composites after heat exposure at 900 ℃ with different time(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)16 h;(2)64 h;(3)100 h;(4)144 h

式中:x为经过热暴露后的界面反应层厚度;x0为制备态试样的界面反应层厚度;k为界面反应速率;t为热暴露时间。

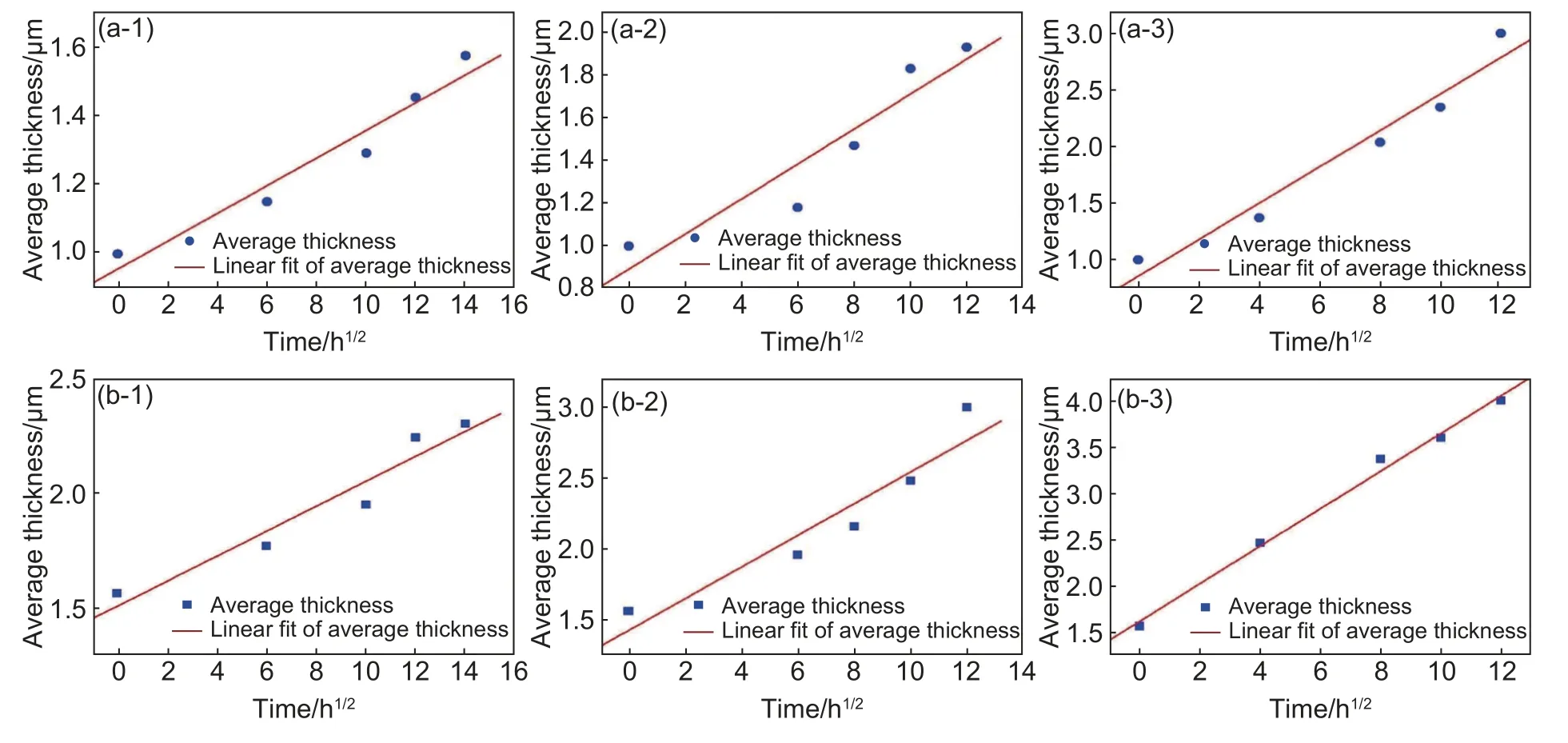

根据图4~图6 中不同温度热暴露不同时间后界面反应层的平均厚度,可获得不同温度下界面反应层厚度与热暴露时间的关系曲线,如图7所示。

图7 SiCf/TC17 复合材料不同温度下界面反应层厚度与热暴露时间的关系曲线(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)800℃;(2)850 ℃;(3)900 ℃Fig.7 Relationship curve between thickness of the interface reaction layer and time at different thermal exposure temperature(a)f-SiCf/TC17;(b)c-SiCf/TC17;(1)800 ℃;(2)850 ℃;(3)900 ℃

2.3 基体涂层法和箔压法制备的SiCf/TC17 复合材料界面反应层生长动力学

在高温环境下界面反应速率k强烈依赖于温度,且遵循Arrhennius 关系[13]:

式中:k0为频率因子;Q为反应激活能;R为气体常数;T为绝对温度。其中k0和Q为材料常数。将(2)式两边各取对数后如下所示:

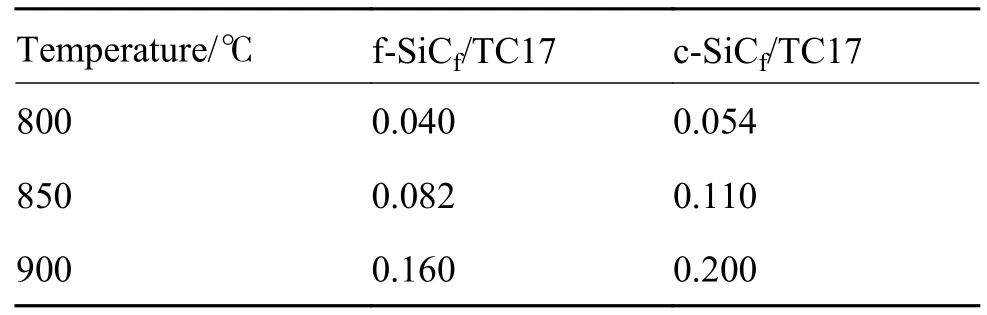

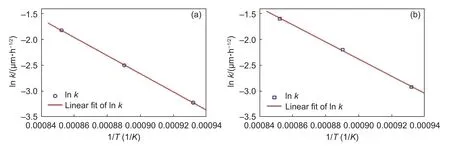

反应区长大速率常数k(斜率)与温度的倒数(1/T)成线性关系,通过将不同温度下的k与1/T进行拟合,可获得该材料界面反应频率因子k0和反应激活能Q。从图7 拟合的曲线中可以分别获得f-SiCf/TC17 和c-SiCf/TC17 复合材料在800、850 ℃和900 ℃时的界面反应速率,如表1 所示。根据表1 中f-SiCf/TC17 和c-SiCf/TC17 在不同温度下的反应速率常数k,获得其与1/T的关系曲线如图8 所示。

表1 f-SiCf/TC17 和c-SiCf/TC17 复合材料在不同温度下的界面反应速率Table 1 Interface reaction layer growth rate at different temperatures for f-SiCf/TC17 and c-SiCf/TC17 composites

图8 SiCf/TC17 复合材料界面反应层生长速率常数的Arrhenius 关系(a)f-SiCf/TC17 复合材料;(b)c-SiCf/TC17 复合材料Fig.8 Arrhenius relationship for interface reaction layer growth rate constant of SiCf/TC17 composites(a)f-SiCf/TC17 composites;(b)c-SiCf/TC17 composites

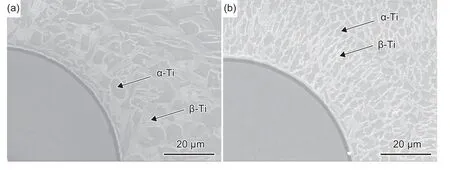

从图8 中曲线斜率和截距可分别计算获得f-SiCf/TC17 和c-SiCf/TC17 的反应动力学参数。f-SiCf/TC17 复合材料反应速率因子k0为8.149×10−3m/s1/2,反应激活能Q为291.7 kJ/mol,c-SiCf/TC17 复合材料的反应速率因子k0为4.942×10−3m/s1/2,反应激活能Q为276.3 kJ/mol。从表1 中可以看出,f-SiCf/TC17 和c-SiCf/TC17 复合材料的界面反应速率均随着温度的升高而升高,且f-SiCf/TC17 复合材料的界面反应速率小于c-SiCf/TC17 复合材料的界面反应速率。由于SiCf/TC17 复合材料的界面反应速率与碳涂层结构和基体微观组织密切相关[16],因此与文献中研究所得数据存在差异的原因在于所用碳涂层及基体微观结构不尽相同,故具有不同的动力学参数[13,17]。在本研究中两种工艺方法采用了相同的SiC 纤维,因此引起f-SiCf/TC17 和c-SiCf/TC17 复合材料动力学差异的原因主要在于制备态材料中基体初始微观结构的不同,如图9 所示。f-SiCf/TC17 复合材料所采用的箔材基体为典型的锻造组织,其纤维周围基体微观组织中α/β-Ti 平均尺寸约为10~20 μm,而c-SiCf/TC17 复合材料的基体部分为经过物理气相沉积后热等静压形成的组织,其纤维周围基体微观组织中α/β-Ti 平均尺寸小于10 μm。前期研究表明,界面反应层的形成包含了反应控制过程和扩散控制过程,在复合材料成型时C 和钛合金基体形成直接接触的界面,因此钛合金基体的微观结构直接决定了初始界面反应层的厚度和微观结构[16]。在高温热暴露时只由扩散速率控制,反应原子将通过已形成的TiC 层继续扩散并生长,因此该阶段扩散机制作用更加明显。由于c-SiCf/TC17 复合材料中先驱丝钛合金涂层晶粒尺寸较小,因此形成的TiC 层晶粒相应更小,且先驱丝钛合金涂层为柱状晶组织,故反应层的初始形成速率和热暴露时的生长速率均相应更快。

图9 SiCf/TC17 复合材料中纤维周围基体微观组织(a)f-SiCf/TC17 复合材料;(b)c-SiCf/TC17 复合材料Fig.9 Microstructure image of matrix surrounding fibers for SiCf/TC17 composites (a)f-SiCf/TC17 composites;(b)c-SiCf/TC17 composites

3 结论

(1)采用相同SiC 纤维,在相同热等静压条件下,箔压法制备的SiCf/TC17 复合材料的界面反应层平均厚度小于基体涂层法制备的SiCf/TC17 复合材料。

(2)在800、850 ℃和900 ℃热暴露时,基体涂层法制备的SiCf/TC17 复合材料其界面反应速率均大于箔压法制备的SiCf/TC17 复合材料,且前者的反应层热稳定性更差。

(3)基体涂层法制备的SiCf/TC17 复合材料的界面反应层更厚,在高温下具有更高的界面反应速率,均与其具有更微小的钛合金基体组织有关。

(4)动力学参数(适用于SiCf/TC17 复合材料在800~900 ℃温度区间内)的获得有利于在构件制备时提供较好的参考,未来通过优化钛合金箔材的刻槽工艺,可推动箔压法工艺的应用。