二硅化钼改性硅酸镱环境障涂层体系抗热震行为及机理

2023-08-10梁锐辉黄利平吴一鸣赵芳霞牛亚然张振忠郑学斌

梁锐辉 ,钟 鑫 ,洪 督 ,黄利平 ,吴一鸣 ,赵芳霞 ,牛亚然,张振忠,郑学斌

(1.中国科学院上海硅酸盐研究所,上海 200050;2.南京工业大学 材料科学与工程学院,南京 211816)

陶瓷基复合材料(ceramic matrix composites,CMCs)具有优异的热力学性能和较低的密度,是新一代高推重比航空发动机热端部件的关键结构材料。在高温干燥氧化环境中,陶瓷基复合材料表面能形成SiO2保护膜来抵御氧化物质的侵蚀[1]。然而,航空发动机服役环境中存在高温水蒸气、熔盐等腐蚀性介质,会与CMCs 表面上的SiO2保护层发生反应,导致其性能迅速衰退[2]。环境障涂层(environment barrier coatings,EBCs)可将陶瓷基复合材料与服役环境中的腐蚀介质隔离开来,实现保护基体材料的目的[3]。

稀土硅酸盐材料具有良好的相稳定性、优异的耐蚀性能、与基体匹配的热膨胀系数等特点,是最具有应用潜力的环境障涂层材料[4],但稀土硅酸盐涂层在制备过程中易形成孔隙和裂纹等缺陷、分解产生的氧化物第二相会影响涂层的服役性能[5-8]。为提高EBCs 的耐久性,美国国家宇航局的研究人员开发了稀土硅酸盐/Si、稀土硅酸盐/莫来石/Si 等涂层体系[3]。Richards 等[9]研究了Yb2SiO5/莫来石/ Si 涂层在1316 ℃水氧腐蚀条件下的失效机理,发现腐蚀性物质随面层的贯穿裂纹进入内部,使硅黏结层氧化形成组分为β-SiO2的热生长氧化 物(thermally grown oxide,TGO),β-SiO2向α-SiO2相转变时伴随着较大的体积变化,从而产生大量微裂纹,加速涂层失效。Li 等[10]设计的LaMgAl11O19/Yb2SiO5/Si 涂层在1300 ℃水氧腐蚀条件下展现良好的耐蚀性能。Guo 等[11]提出Hf0.84Y0.16O1.92/Yb2SiO5/Si 涂层在1300 ℃空气环境中具有良好的稳定性。Wu 等[12]采用PS-PVD技术制备的Yb2Si2O7/Si 涂层则在1300~1450 ℃水蒸气环境具有较好的服役性能。本研究团队采用Yb2Si2O7取代莫来石,设计了Yb2SiO5/Yb2Si2O7/Si 涂层,该涂层具有良好的抗热震性能和抗裂纹扩展性能[13]。虽然通过涂层结构优化设计能够实现保护基体材料在一定时间内免受高温水氧腐蚀的目标,但结合失效分析可以发现稀土硅酸盐EBCs 仍存在热循环过程中由于涂层与基体之间的热膨胀系数失配产生热应力,导致稀土硅酸盐面层出现贯穿裂纹。

为解决EBCs 体系服役过程中因面层开裂而加速其失效的问题,采用含硅化物改性涂层设计,减少裂纹扩展,是提高其耐久性的另一种有效途径。目前,将SiC 和MoSi2等含硅化合物作为自愈合剂应用于热障涂层的研究已受到关注,但采用含硅化合物改性稀土硅酸盐环境障涂层的报道较少[14]。Chen 等[15]采用TiSi2掺杂Y2Si2O7,并利用浆料法制备了BSAS/TiSi2-Y2Si2O7/复合涂层。研究发现,TiSi2的氧化产物可以填充涂层的贯穿裂纹,但BSAS 长时间服役温度较低(<1300 ℃),不能满足目前的EBCs发展需求[16]。Nguyen 等[17]将10% β-SiC(体积分数,下同)引入含有Yb2SiO5相的Yb2Si2O7块体材料中,经1250 ℃空气环境热处理2 h,发现SiC 氧化形成SiO2,可填充裂纹。Kunz 等[18]则针对更高温度(1400 ℃)和更长时间(200 h)下硅酸镱的裂纹自愈合行为进行研究,发现掺杂1% SiC 的Yb2Si2O7块体材料具有最优的裂纹自愈和性能。Vu 等[19]研究发现,5% SiC/Y2SiO5块体材料的裂纹自愈合效果优于5% SiC/Y2Si2O7,Y3+扩散对裂纹自愈合具有积极意义。

MoSi2是Mo-Si 体系中Si 含量最高的金属间化合物,具有高熔点和热氧化稳定性较好的特点[20-21],在高温下具有优异的抗氧化性能[22],已广泛应用于高温抗氧化涂层。将MoSi2引入稀土硅酸盐(Yb2SiO5)涂层中,有望改善稀土硅酸盐EBCs 体系的高温稳定性,但MoSi2掺杂量对稀土硅酸盐EBCs 体系抗热震行为的影响尚无确切的研究。本工作采用真空等离子喷涂技术,在SiC 基体表面制备以MoSi2改性Yb2SiO5(MoSi2掺杂量为5%、10%)为面层的Yb2SiO5-MoSi2/Yb2Si2O7/Si 新涂层体系,研究其在1350 ℃下的抗水淬热震行为,并根据涂层的微观结构表征结果探讨MoSi2的抗热震和抗裂纹扩展的改性机理。

1 实验材料与方法

1.1 实验材料

以Yb2O3粉体(上海和利稀土集团有限公司)和SiO2粉体(国药集团化学试剂有限公司)为原料,采用固相反应法制备Yb2SiO5与Yb2Si2O7粉体。将Yb2SiO5和MoSi2粉体按体积比95∶5 和90∶10 的比例充分均匀混合得到适合喷涂的粉体。

实验选用ϕ25.4 mm×3 mm 的SiC 陶瓷板作为基体。为得到干净、粗糙的表面,需要在喷涂前先对基体进行喷砂预处理。采用真空等离子喷涂技术(VPS,A-2000 )分别将Si 和Yb2Si2O7粉体依次喷涂在基体上,然后分别喷涂Yb2SiO5、Yb2SiO5-5%MoSi2和Yb2SiO5-5%MoSi2。为方便说明,将添加量为5%MoSi2和10%MoSi2的涂层分别记为Y5M 和 Y10M,Yb2SiO5和 Yb2Si2O7分 别 记 为YbMS 和YbDS。最后获得YbMS/YbDS/Si、Y5M/YbDS/Si 和Y10M/YbDS/Si 三种涂层。

1.2 实验方法

水淬热震实验在QGF1600-60 型管式炉进行。将涂层样品置于1350 ℃的管式炉中保温10 min,随后将样品迅速取出并投入至室温下的去离子水中淬冷,然后将样品烘干。以上为1 次水淬热震循环,累计循环40 次后或涂层出现剥落后结束实验。

用光学显微镜(OM,E3CMOS)观察样品热震实验前后的宏观形貌。采用场发射扫描电子显微镜(SEM)分析涂层的表面和截面微观形貌。分析截面的样品测试前需进行金相抛光处理,然后使用无水乙醇清洗并烘干。

2 结果与分析

2.1 不同涂层显微结构及其抗热震行为

图1(a)~(c)是YbMS/YbDS/Si、Y5M/YbDS/Si和Y10M/YbDS/Si 三种喷涂态EBCs 涂层的SEM截面形貌。可以看出,三种涂层体系均包含稀土单硅酸盐面层、焦硅酸盐中间层和硅黏结层三层结构,各层涂层均存在少量的气孔和微裂纹等缺陷,涂层各层之间的界面结合良好,界面处几乎无气孔和裂纹等缺陷。图1(d)是Y5M 面层掺杂MoSi2区域的高倍形貌,结合EDS 分析结果可知,灰色衬度区域(点2)为Yb2SiO5,黑色衬度区域为MoSi2(点1),含Mo 区域成分均一,且与Yb2SiO5区域结合良好。

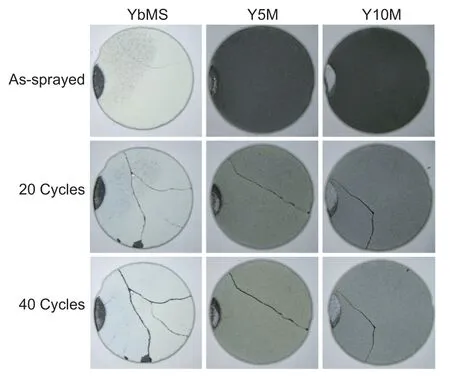

图2 是经1350 ℃水淬热震前后的宏观形貌。可以看出,经20 次热震后,SiC 基体出现破碎现象,Y5M/YbDS/Si 和Y10M/YbDS/Si 两种涂层体系完整性较好,但YbMS/YbDS/Si 涂层体系在破碎边缘处出现轻微剥落现象。经40 次热震后,Y5M/YbDS/Si 和Y10M/YbDS/Si 涂层仍保持完整,但YbMS/YbDS/Si 涂层剥落面积没有明显增加,这说明涂层的剥落可能是基体开裂导致。

图2 不同的EBCs 涂层品经热震前后的宏观形貌Fig.2 Macroscopic morphologies of different EBCs before and after thermal shock

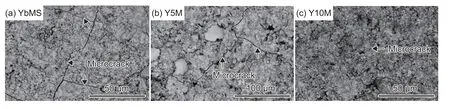

图3 是三种涂层体系经1350 ℃水淬热震40 次后的表面形貌。可见,三种涂层体系表面均存在裂纹,未掺杂MoSi2的YbMS/YbDS/Si 涂层表面裂纹较多。

图3 三种涂层体系经40 次热震后的SEM 表面形貌(a)YbMS/YbDS/Si;(b)Y5M/YbDS/Si;(c)Y10M/YbDS/SiFig.3 SEM surface morphologies of three EBCs after thermal shock for 40 cycles(a)YbMS/YbDS/Si;(b)Y5M/YbDS/Si;(c)Y10M/YbDS/Si

图4 是YbMS/YbDS/Si 涂层体系经1350 ℃水淬热震20 次和40 次的截面形貌。由图4 可知,涂层各层之间以及与基体之间的结合良好,各层之间未发生开裂现象。Yb2SiO5面层由纵向裂纹产生,但裂纹未贯穿整个涂层,而是终止于Yb2Si2O7中间层。在20 次热震后的YbDS/Si 界面处能观察到厚度约400 nm 的SiO2TGO 层,TGO 层内部无裂纹。经40 次热震,Yb2SiO5面层纵向裂纹数量增加,YbDS/Si 界面处TGO 层厚度约为900 nm。

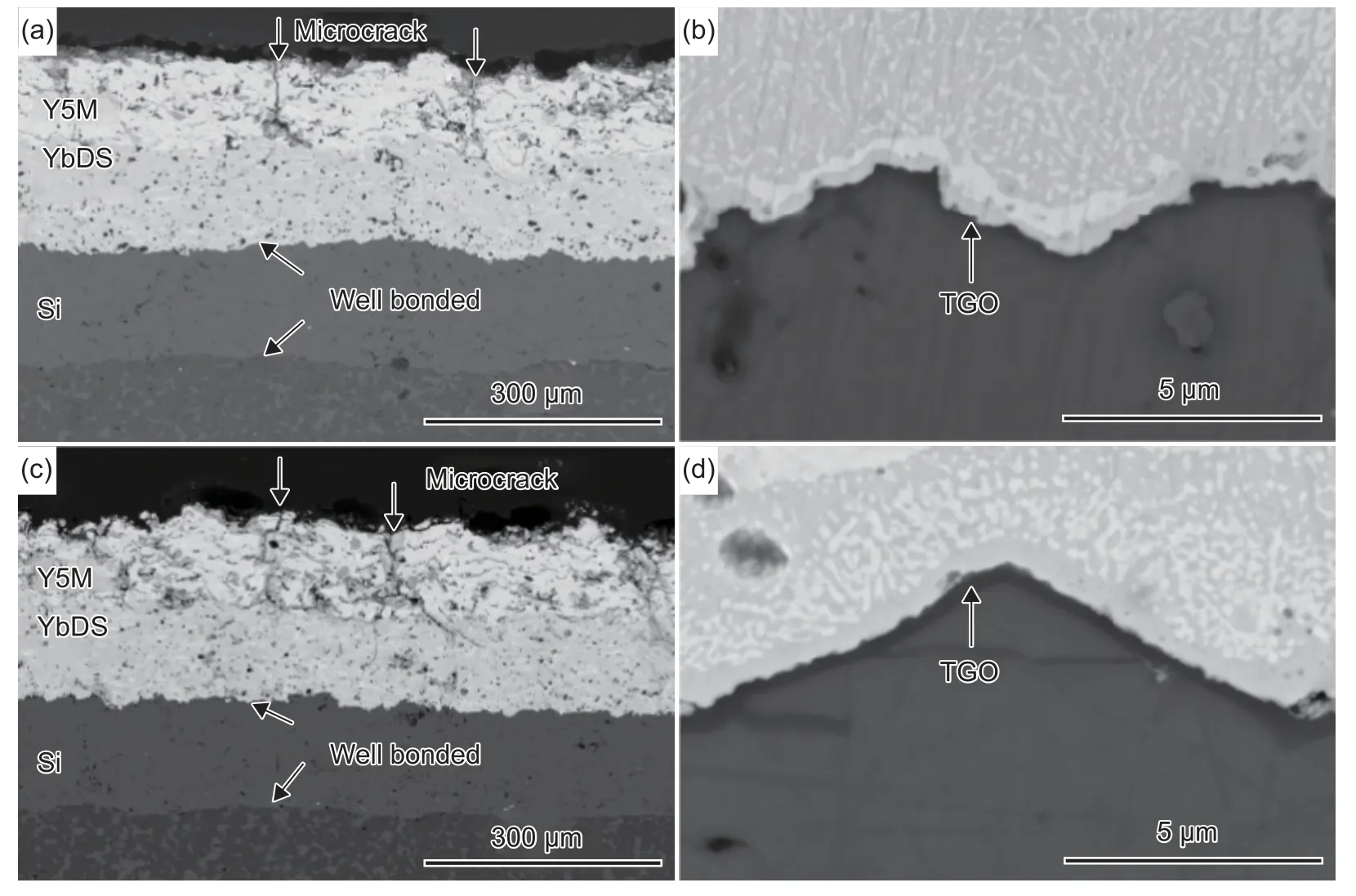

Y5M/YbDS/Si 涂层体系经1350 ℃水淬热震20 次和40 次的SEM 截面形貌如图5 所示。可见,涂层与基体之间、涂层各层之间结合良好。热震20 次后,Y5M 面层中产生贯穿裂纹并终止于Y5M/YbDS 界面处(图5(a)),在YbDS/Si 界面处能观察到约150 nm 厚的TGO 层形成,TGO 层内未观察到明显裂纹,结构完整,与Yb2Si2O7和Si 结合良好(图5(b))。热震至40 次后,Y5M 层中纵向裂纹仍终止于Y5M/YbDS 界面处,并发生偏转(图5(c)),TGO 层厚度无明显增加(TGO 层厚度仍为150 nm)(图5(d))。

图5 Y5M/YbDS/Si 涂层的SEM 截面形貌(a)~(b)热震20 次;(c)~(d)热震40 次Fig.5 SEM cross-sectional morphologies of Y5M/YbDS/Si EBCs(a)-(b)thermal shock for 20 cycles;(c)-(d)thermal shock for 40 cycles

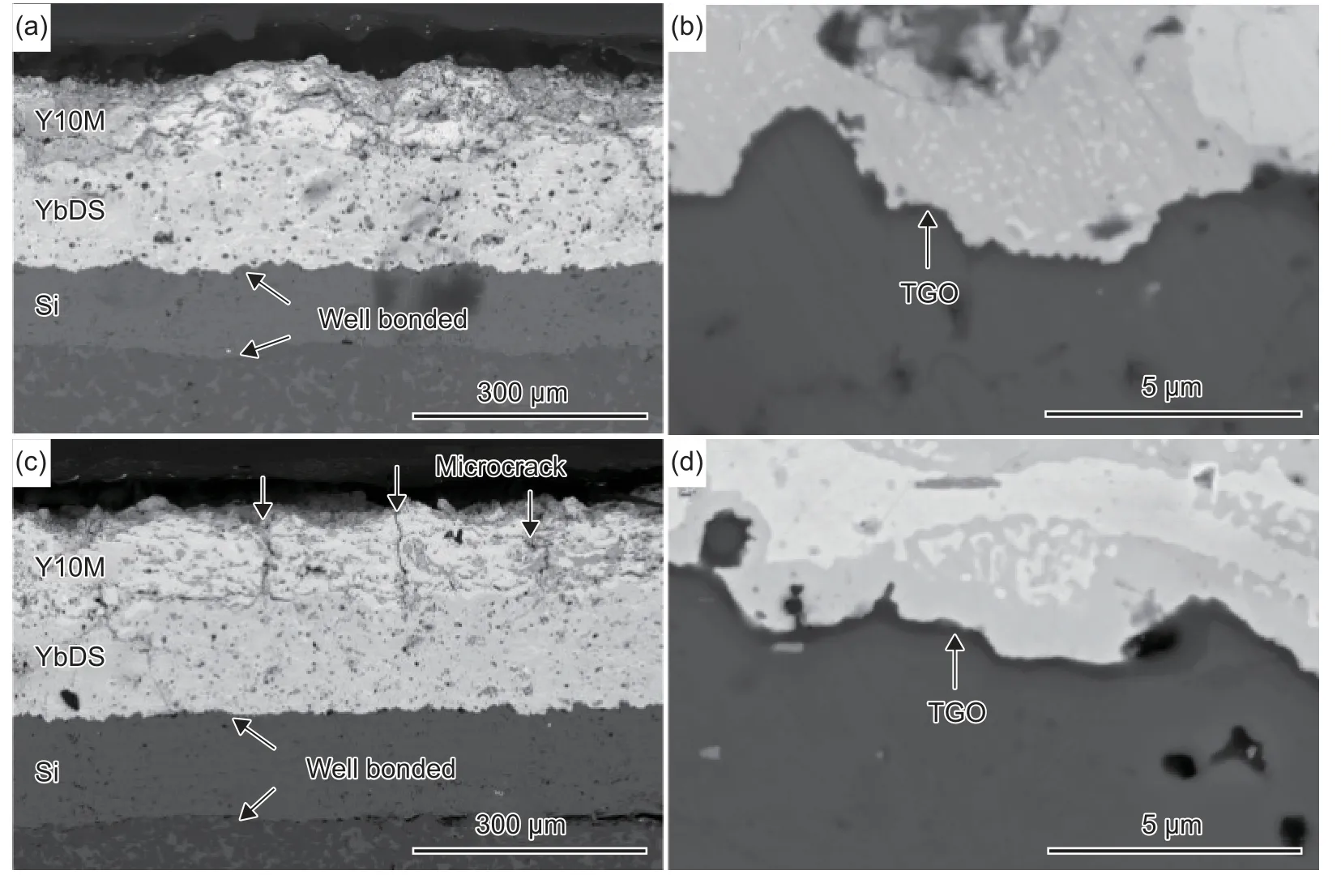

图6 为Y10M/YbDS/Si 涂层经1350 ℃水淬热震20 次和40 次后的SEM 截面形貌。可以看出,热震20 次后,Y10M 面层中几乎无纵向裂纹产生(图6(a)),在YbDS/Si 界面处能观察到厚度约100 nm 厚的TGO 层(图6(b))。热震40 次后,Y10M 面层中出现纵向裂纹且终止于Yb2Si2O7层(图6(c)),TGO层厚度约为100 nm,与Yb2Si2O7和Si 结合良好(图6(d))。

图6 Y10M/YbDS/Si 涂层的SEM 截面形貌(a)~(b)热震20 次;(c)~(d)热震40 次Fig.6 SEM cross-sectional morphologies of Y10M/YbDS/Si EBCs(a)-(b)thermal shock for 20 cycles;(c)-(d)thermal shock for 40 cycles

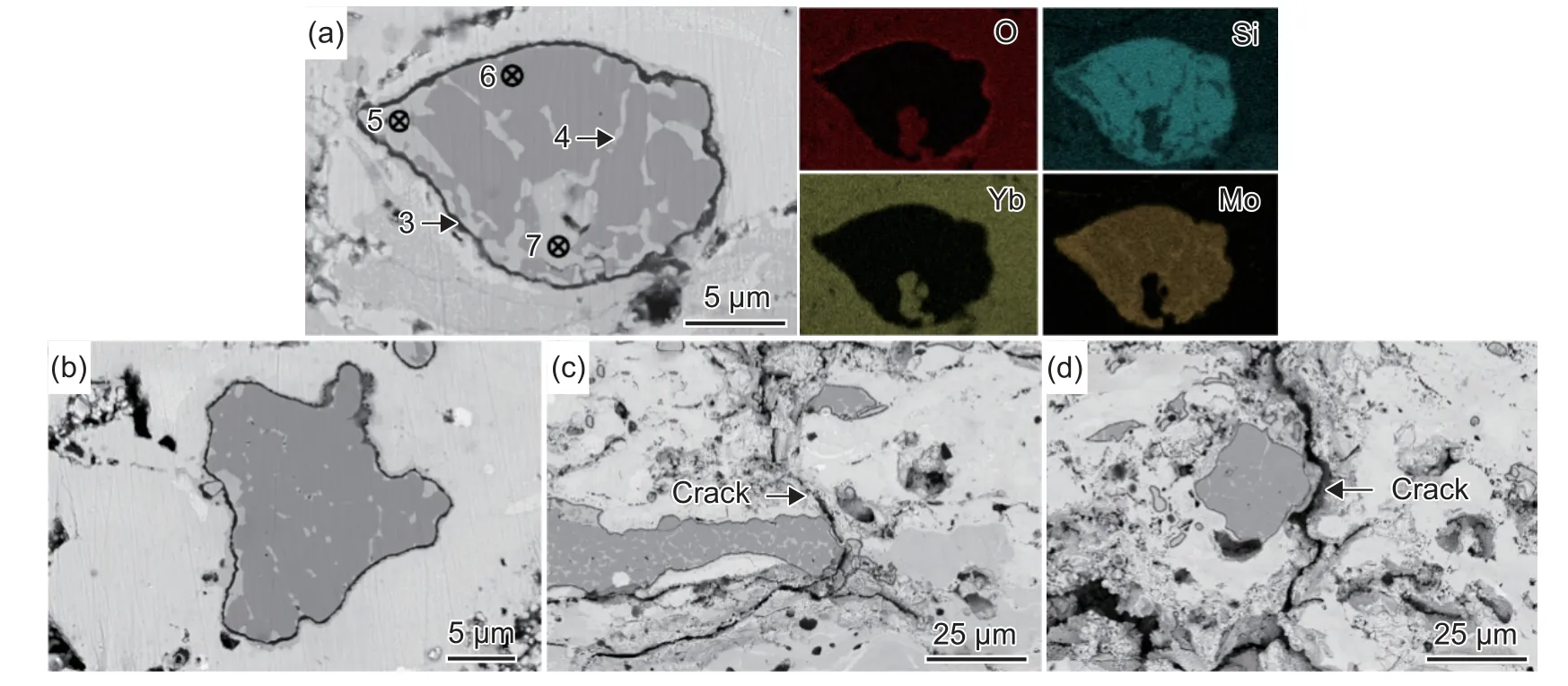

图7 是掺杂MoSi2涂层体系经1350 ℃热震前后的SEM 截面形貌和相关EDS 分析结果。可以看出,经20 次热震后,MoSi2发生转变并呈现出多种衬度。结合图7(a)和EDS(表1)分析可知,表面富Mo 区域周围出现的黑色衬度成分为SiO2(点3),富Mo 区域内部存在未氧化的MoSi2(点6),和被氧化后产生的Mo5Si3(点4、5)。这说明MoSi2在热震过程中出现轻微氧化。富Mo 区域内部MoSi2与Mo5Si3结合良好(图7(b))。Y5M 和Y10M 面层因热应力产生的微裂纹在富Mo 区域附近发生偏转(图7(c)和(d))。该现象可延长裂纹在Y5M 和Y10M 涂层内部的扩展路径,使其在扩展时消耗更多的断裂能,从而使得裂纹难以贯穿整个面层,但裂纹内部未观察到SiO2存在,可能与氧化时间较短、SiO2含量较少有关。

图7 不同热震次数后Y5M 和Y10M 面层的SEM 截面形貌(a)Y5M 面层热震20 次及EDS 元素分布图;(b)Y10M 面层热震20 次;(c)Y5M 面层热震40 次;(d)Y10M 面层热震40 次Fig.7 SEM cross-sectional morphologies of Y5M and Y10M top layer after different thermal shock with cycles(a)Y5M top layer thermal shock for 20 cycles and EDS results;(b)Y10M top layer thermal shock for 20 cycles;(c)Y5M top layer thermal shock for 40 cycles;(d)Y10M top layer thermal shock for 40 cycles

2.2 MoSi2 改性机理探讨

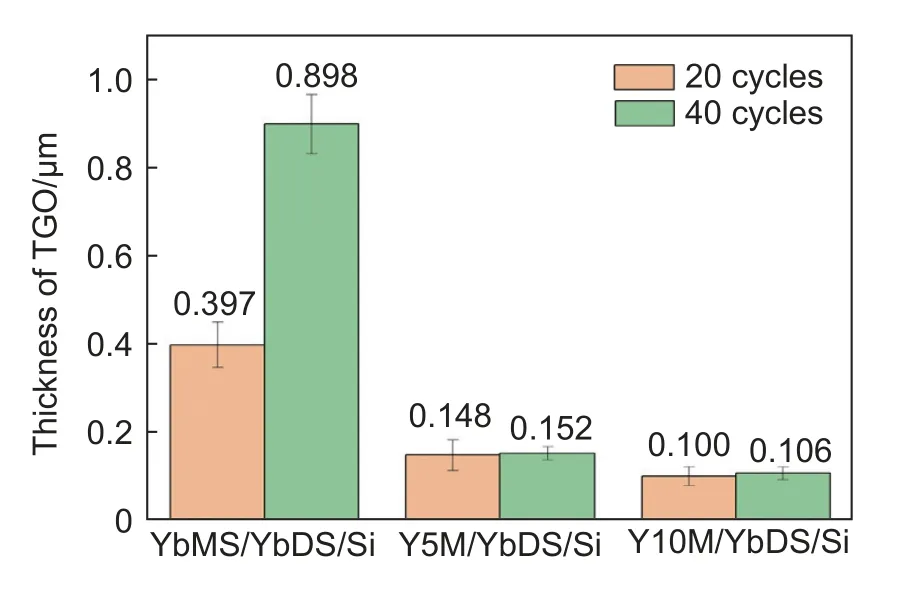

上 述 研 究 表 明,YbMS/YbDS/Si 和 YxM/YbDS/Si 涂层体系均具有良好的抗热震性能。经40 次热震,涂层体系保持完整,面层产生贯穿裂纹,但终止于Yb2Si2O7中间层,这与Yb2Si2O7涂层较低的热膨胀系数、较小的弹性模量以及良好的塑性变形能力密切相关[23-24]。图8 为三种涂层经不同热震次数后的TGO 层厚度相比。可见,与YbMS/YbDS/Si 涂层体系中TGO 厚度相比,YxM/YbDS/Si 涂层体系的TGO 厚度较小,说明掺杂MoSi2改性的涂层体系可有效减缓氧化性物质的渗透。热震过程中,掺杂改性面层中的MoSi2发生氧化并转化为MoSi2和Mo5Si3的混合相。同时在富Mo 区边缘处能观察到SiO2物相,面层中也出现了Yb2Si2O7物相。

图8 三种EBCs 涂层经不同热震次数后的TGO 层厚度对比Fig.8 TGO layer thickness comparison of three EBCs after different numbers of thermal shock

结合上述结果,可以推断热震过程中MoSi2发生如下反应[25]:

在高温氧化环境,面层中的MoSi2发生上述氧化反应,减缓了氧化性物质对黏结层的侵蚀。随着MoSi2掺杂量增加,涂层体系的抗氧化性能提高。

微裂纹在富Mo 区附近发生偏转,改变了纵向裂纹扩展路径,使得裂纹不能直接贯穿YxM 涂层,这与MoSi2良好的损伤容限有关。陶瓷材料的损伤容限可通过定量计算进行比较。脆性指数(B)[26]和损伤容限参数(Dt)[27]是常用定量指标,较低的B和较高的Dt意味着材料具有良好的损伤容限。其计算方式如下:

式中:Hv为材料的维氏硬度;KIC为材料的断裂韧度;E为材料的杨氏模量;σ为材料的弯曲强度。

MoSi2块 体 材 料 的Hv为10.6 GPa,KIC为4.5 MPa•m1/2,σ为560 MPa,E为430 GPa。可计算出,MoSi2的B值 为2.36 µm1/2,低 于Yb2Si2O7(2.78 µm1/2)和Yb2SiO5(3.40 µm1/2),Dt值 为0.33 m1/2,介 于Yb2Si2O7(0.38 m1/2)和Yb2SiO5(0.25 m1/2)之间[28],因此该材料较Yb2SiO5材料具有更好的损伤容限,可阻止微观裂纹向其内部的扩散。氧化过程中SiO2多按发生反应2 直接与Yb2SiO5发生反应。可以推断随着在高温中时间增加,富Mo 区边缘处会出现更多的Yb2Si2O7。Yb2SiO5涂层的热膨胀系数((6.9~7.6)×10−6K−1)要高于Yb2Si2O7涂层((3.3~5.2)×10−6K−1)。与Yb2SiO5涂层相比,Yb2Si2O7涂层的弹性模量较低。涂层具有较高的热膨胀系数和弹性模量,在热震过程中所受热应力较大[29]。因此,Yb2Si2O7的形成有利于降低热震过程中的热应力。基于以上分析,MoSi2在面层中具有如下改性作用:(1)MoSi2具有良好的损伤容限,可有效阻止裂纹向其内部的扩散;(2)MoSi2可消耗氧化剂,降低涂层内部氧化剂的浓度。

3 结论

(1)YbMS/YbDS/Si、Y5M/YbDS/Si 和Y10M/YbDS/Si 三种涂层体系结构致密,各层之间结合良好。MoSi2掺杂量为5 %和10%时,涂层体系均具有良好的抗热震性能。

(2)掺杂MoSi2可改善YxM 涂层的损伤容限,氧化反应形成的Yb2Si2O7具有较低的热膨胀系数和弹性模量,有利于提高其抗热震性能。

(3)YxM/YbDS/Si 涂层体系中TGO 层厚度相较于YbMS/YbDS/Si 涂层体系分别降低约83%和88%,掺杂MoSi2较多的Y10M/ YbDS/Si 涂层体系的TGO 层厚度最小。MoSi2的氧化可消耗氧化性介质,减少其向涂层体系内部的扩散,有利于减缓粘结层的氧化。