中性地浸采铀催化浸出条件研究

2023-08-05杨少武张万亮

杨少武,许 影,张万亮

(1.中核北方铀业有限公司,辽宁 葫芦岛 125000;2.核工业北京化工冶金研究院,北京 101149;3.中核通辽铀业有限责任公司,内蒙 通辽 028000)

中性地浸工艺已在中国多个铀矿床实现了工业化应用[1-4]。但在中性地浸采铀中后期,残余铀资源或处于浸出盲区,或对O2氧化不敏感,导致浸出液铀浓度降低。为提高中性地浸采铀效率、缩短浸出周期、提高铀资源利用率,在试剂加入量[5-6]及加入方式[7]等方面进行了一些研究,而针对浸出反应本身的强化浸出研究的较少。

O2作为廉价易得的清洁氧化剂[8],应用范围较广,如可在石油化工领域中采用催化氧气方法[9-10]有效提高O2氧化性能。目前,可用作提高O2氧化性能的催化剂有NaNO2[11-14]、铜或钯基催化剂[15-18]及其他有机和无机配合物[19-20]等。

内蒙古某中性浸出铀矿床各采区浸采效果不尽相同。以A、B采区为例,A采区于2014年投产,随运行时间延长,浸出液铀质量浓度降低,至2020年10月已降至10 mg/L以下,2022年铀浸出率仅为78%,未达到预期指标;B采区于2016年投产运行,2022年铀浸出率仍为98%以上。金属量较高的A采区,铀一直以低浓度缓慢浸出,使运行成本增加,亟需采取强化手段加快铀浸出速度,提高铀资源利用率。前期已通过改变抽注浸出路径、增加抽液井等方式对浸出率相对较低单元进行现场探索试验;但研究的系统性不强,铀浸出率提高幅度有限。因此,需进一步探索强化浸出措施,实现铀资源的深度开采。

试验针对上述中性地浸铀矿山A采区,研究了通过添加催化剂提高O2氧化性能及浸出反应速率,进而强化铀的浸出,以期实现中后期矿床的经济开采,提高资源利用率。

1 试验部分

1.1 试验原料

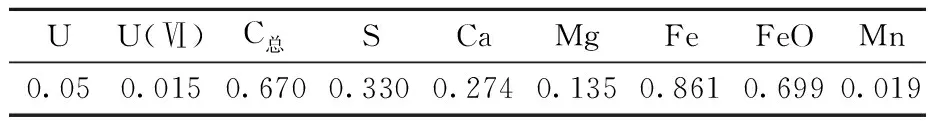

将砂岩岩芯样按矿层特征和质量关系进行配比,形成混合矿样;将混合矿样破碎至自然粒级,充分混匀后,用二分器缩分成试验矿样,备用。取试验矿样1份,研磨至-200目以下并进行化学分析,结果见表1。

表1 试验矿样特征组分 %

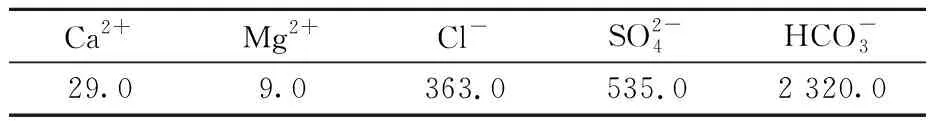

某铀矿含矿含水层间水(简称地层水)pH=7.4,化学成分见表2。试验中,配制浸出剂所用溶液由实验室模拟地层水的化学成分配制而成。

表2 地层水的化学成分 mg/L

由表1看出:矿样中残余铀品位约为0.05%,其中w(U(Ⅳ))/w(U(Ⅵ))约为2.33,w(Fe)为0.861%,以Fe2+为主。

1.2 试验方法

井场采用CO2+O2中性浸出工艺,残余铀资源或处于浸出盲区,或对O2氧化不敏感。针对此矿样需选择适宜的催化剂,提高O2氧化性能,在不引起矿层渗透性恶化的条件下,促进铀的氧化浸出。为满足以上要求,选择4种催化剂(NaNO2、KI、AlCl3、NaVO3),以含CO2和O2的模拟地层水作浸出剂,进行催化强化浸出试验,考察铀的催化浸出效果。

2 试验结果与讨论

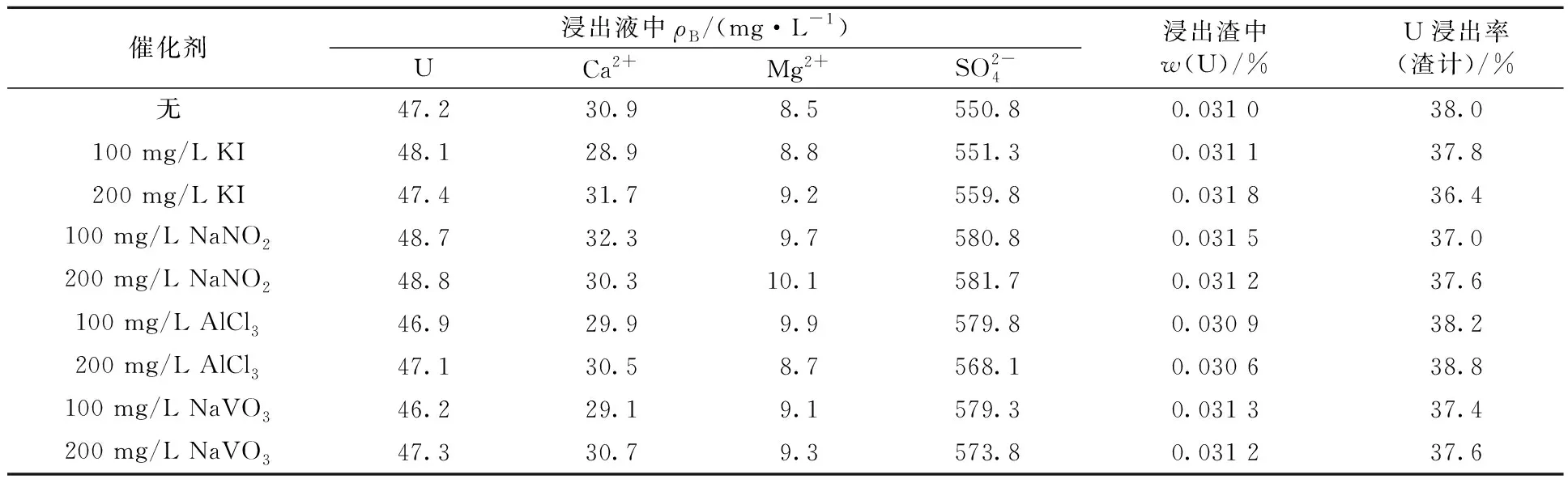

2.1 催化浸出铀本底试验

为表征所选试剂在浸出过程的作用,分别将4种催化剂加入地层水配制成浸出剂,开展搅拌浸出试验。试验条件:液固体积质量比5 mL/1 g,室温(20 ℃),反应时间48 h,摇床转速150 r/min。试验结果见表3。

表3 催化浸出铀本底试验结果

由表3看出:4种催化剂分别配成100 mg/L和200 mg/L溶液,其浸出效果与未添加催化剂时基本一致。可见,所选催化剂均不能单独浸出铀,参与铀的浸出反应。

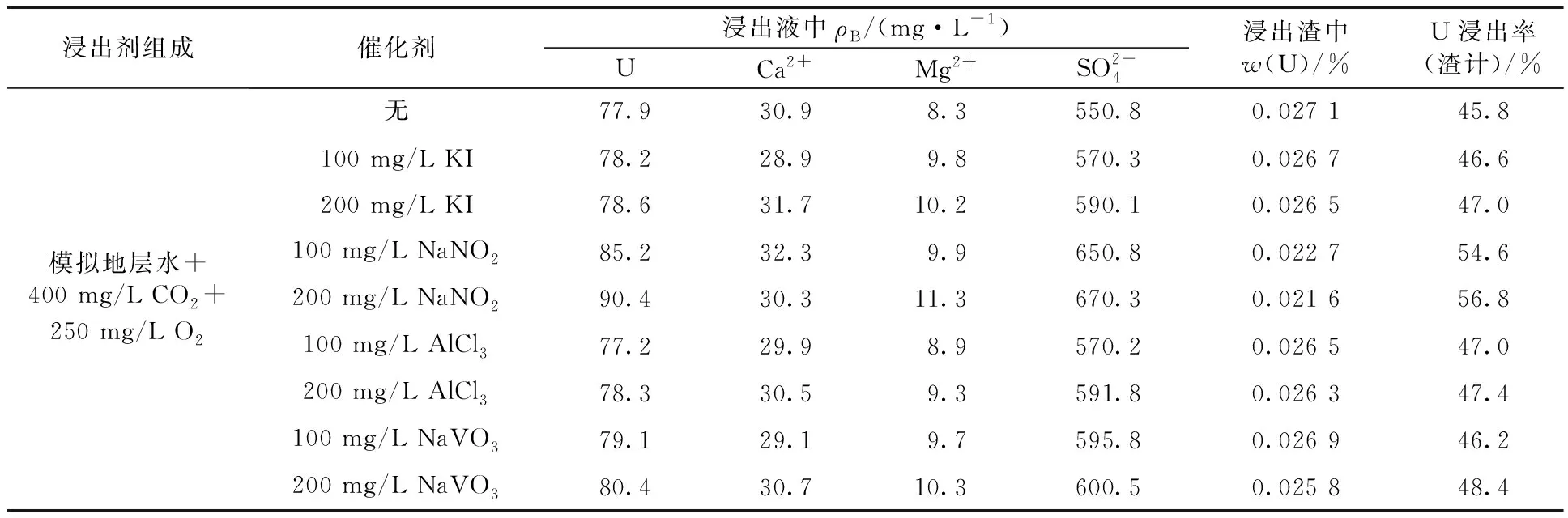

2.2 催化中性搅拌浸出效果

将CO2、O2、催化剂加入模拟地层水配制浸出剂,进行搅拌浸出试验。试验条件:液固体积质量比5 mL/1 g,室温(20 ℃),反应时间72 h,搅拌速度150 r/min。试验结果见表4。可以看出:4种催化剂对CO2+O2中性体系中铀的浸出均有一定促进作用;采用NaNO2作为催化剂,对铀的浸出率提升效果较好,铀浸出率可由未添加催化剂时的45.8%分别提升至54.6%(100 mg/L NaNO2)和56.8%(200 mg/L NaNO2)。

表4 催化中性搅拌浸出铀试验结果

2.3 催化剂对反应速率的影响

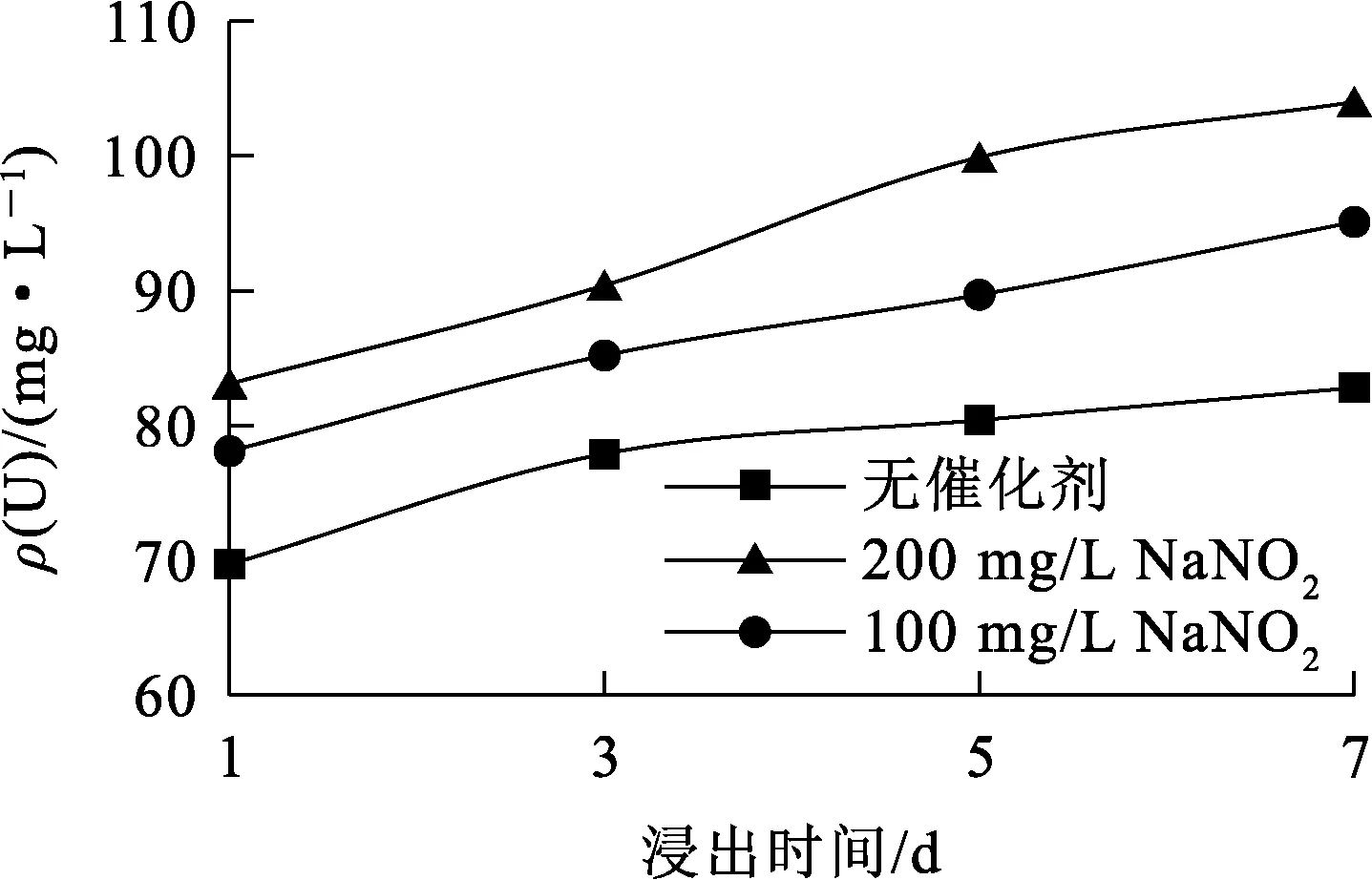

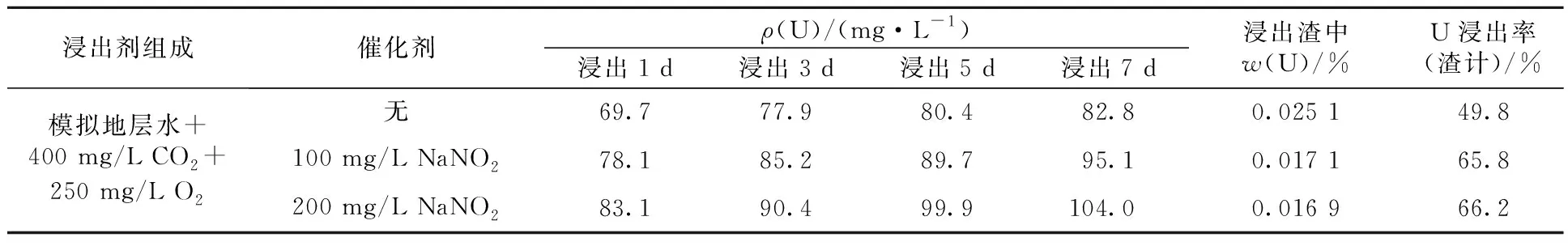

试验条件:液固体积质量比5 mL/1 g,室温(20 ℃),搅拌速度150 r/min。试验结果见表5和图1。

图1 浸出液中铀质量浓度随浸出时间的变化曲线

表5 催化剂强化浸出效果对比

由表5看出:浸出液中铀质量浓度均随反应时间延长而提高;与未加催化剂的浸出反应相比,添加催化剂可提高浸出液中铀质量浓度及铀浸出率。催化剂加入量为100 mg/L NaNO2时,反应1 d,浸出液中铀质量浓度为78.1 mg/L,大于未添加催化剂反应3 d时铀质量浓度(77.9 mg/L);催化剂加入量为200 mg/L NaNO2时,反应1 d,浸出液中铀质量浓度大于未添加催化剂反应7 d的铀质量浓度。铀质量浓度随浸出时间变化曲线斜率,可表征铀浸出反应速率。

由图1看出:添加催化剂NaNO2可有效提高铀浸出反应速率,实现铀的强化浸出;且催化剂质量浓度越高,化学反应速率越大。

2.4 催化浸出工艺参数的优化

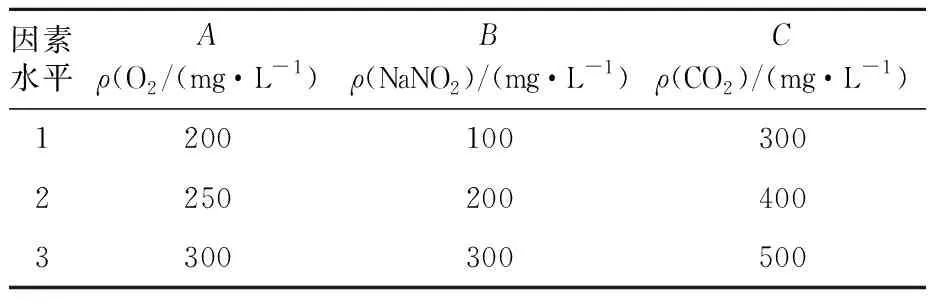

影响催化浸出的因素主要有O2、NaNO2、CO2。以铀浸出率为试验目标,选择O2、NaNO2、CO2为影响因素,以正交试验法对铀的催化浸出工艺参数进行优化。

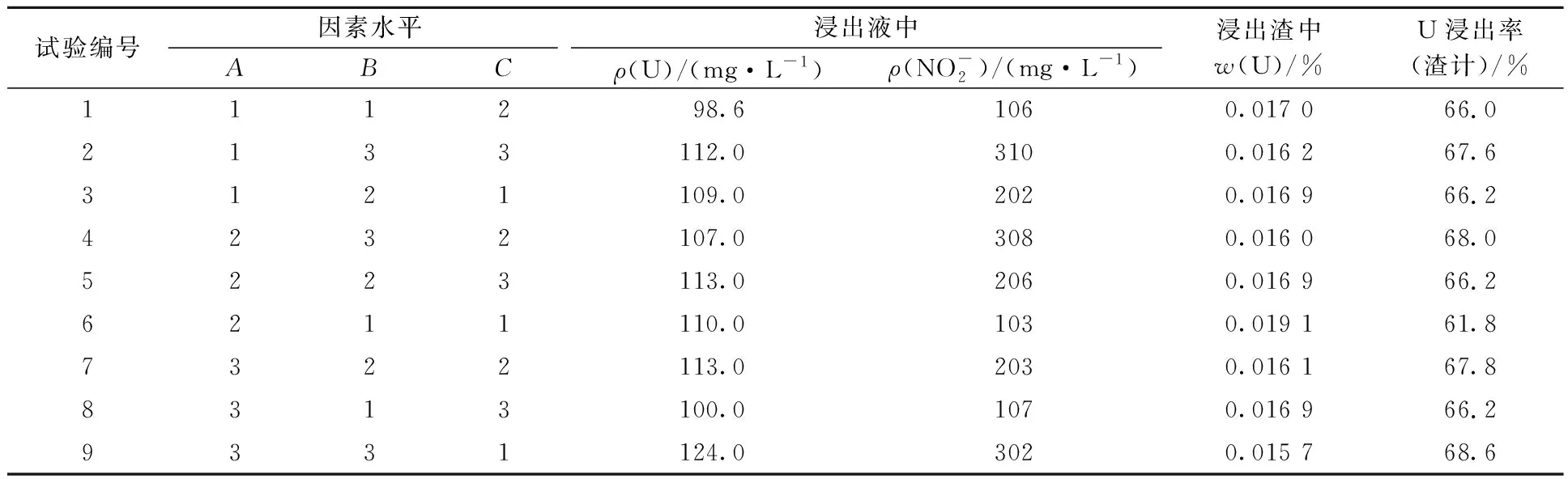

中性地浸采铀所用浸出剂O2和CO2质量浓度范围分别为200~300、300~500 mg/L,将该区间作为优选试验中O2和CO2质量浓度范围。由于催化剂在地浸采铀中尚无应用,因此,借鉴其他工业领域中催化剂用量,结合对催化剂的初步筛选结果,将NaNO2质量浓度范围设定为ρ(NaNO2)=100~300 mg/L,进行9组正交试验,O2、NaNO2、CO2对应的因素水平见表6。试验条件:液固体积质量比5 mL/1 g,反应温度为室温(20 ℃),搅拌速度150 r/min,反应时间7 d。正交试验结果见表7。

表6 正交试验因素水平

表7 正交试验结果

由表7看出:第9组试验,即300 mg/L O2、300 mg/L CO2、300 mg/L NaNO2条件下,铀浸出率最高(68.6%)。

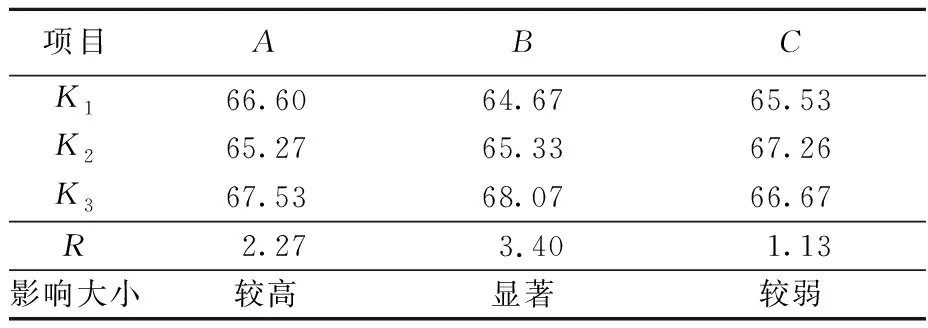

为筛选最优工艺参数,对试验结果进行极差分析。A、B、C不同水平下Ki及极差值(R)计算结果见表8,其中:Ki(i取1、2、3)为该因素对应水平i下,不同浸出率的平均值;R为该因子各水平平均值中最大值和最小值的差。从R大小来看,对于催化强化浸出反应影响强弱的顺序为B>C>A。极差分析结果表明,铀浸出率随氧气浓度及催化剂浓度的升高而升高;极差分析优选的最佳因素水平为:A3B3C2。

表8 铀浸出率的极差分析结果 %

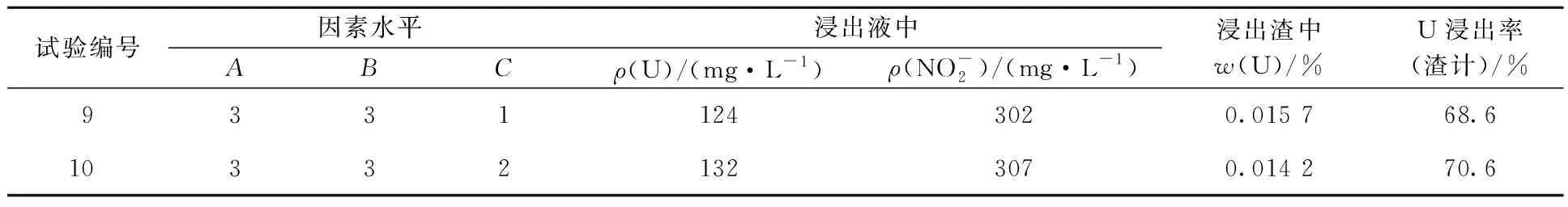

进一步开展极差最佳工艺参数浸出试验研究,以验证极差分析结果。试验条件同上,试验结果见表9。

表9 极差优选工艺参数下的浸出试验结果

由表9看出:在极差分析优选工艺参数下,铀浸出率为70.6%,浸出效果最好。因此,确定最佳催化浸出工艺条件为O2、CO2、NaNO2质量浓度分别为300、400、300 mg/L。

3 结论

在中性地浸采铀过程中,加入催化剂NaNO2反应7 d时的铀浸出率可提升16%以上。NaNO2、O2、CO2对浸出反应影响程度从高到低依次为NaNO2、O2、CO2,最佳催化浸出工艺参数为300 mg/L O2、400 mg/L CO2、300 mg/L NaNO2。催化浸出可有效提高浸出剂的氧化性能及浸出反应速率,实现对铀的强化浸出。