某湿法冶金流程运行状态的在线评价方法优化及仿真分析

2023-08-05杨欣伟赵雪娇

杨欣伟,赵雪娇

(唐山工业职业技术学院 信息工程学院,河北 唐山 063000)

在冶金行业中,最大限度地利用矿产资源获得更高的经济效益,是企业追求的目标。为了实时判断生产过程的运行状态以保证资源利用最大化,“运行状态评价”的概念被提出,是指生产过程处于正常状态时对其具体运行状态的优劣情况进一步的区分[1-2]。若判断运行状态处于非优状态,要及时追究原因并迅速调整生产操作,使其恢复到优状态。目前已有许多相关的研究[3-6],其中过程运行状态在线评价[7-8]备受关注。其运行状态的评价方法大体可分为数据驱动[9-10]、机制分析与知识推理。但上述方法虽能实现过程状态在线评价,但无法处理定性变量与定量变量,并且对数据测量的准确性、实时性要求较高,很大程度上影响评价准确度。因此,优化运行状态在线评价方法具有重要意义。

试验针对某金氰化浸出工艺中浸出和置换2个工序,分析了影响运行状态的相关变量,并选取了全流程的运行状态评价指标,结合粗糙集理论[11-12]优点,提出了基于粗糙集的全流程运行状态评价方法,建立了相应的工序层运行状态评价模型及目标层运行状态评价模型,并通过仿真分析验证了所建立模型的在线评价法及非优追溯法的有效性和准确性。

1 某湿法冶金过程运行状态分析及评价变量的选取

1.1 运行状态影响因素分析

1.1.1 金氰化浸出过程

金的氰化浸出是利用NaCN溶液与经过预处理的矿浆反应得到含有金氰离子的溶液,化学反应方程式为:

金氰化浸出效果可以通过浸出过程的评价指标来判断,主要包括浸出率、浸出物耗与能耗。

1)浸出率的影响因素:氰根离子浓度、金氰离子浓度和溶解氧浓度等。金氰离子浓度可直观反应金浸出效果。随氰根离子浓度升高,金溶解速度先升高后趋于平缓。平缓时只受溶液中的溶解氧浓度影响,溶解氧浓度越高,反应越充分,金溶解速度越快,金浸出率越高。

2)浸出物耗的影响因素:矿石质量、调浆水流量、NaCN添加量、矿浆pH及矿浆浓度等。矿石质量越大,调浆水量越大,NaCN添加量越大,物耗也越大。由于NaCN易发生水解反应产生有毒气体HCN,需外加一定量的碱性物质来调节pH,改变反应方向。矿浆浓度过大,金浸出效果不好;矿浆浓度过低,会浪费NaCN溶液,增大物耗。

3)能耗的影响因素:主风管压力及矿浆温度等。主风管压力越高,能耗越大。随矿浆温度升高,金溶解速度先加快后减慢。升温可加快反应速度,但会导致氰化物蒸发,且能耗增大。

1.1.2 锌粉置换过程

矿浆浸出及压滤洗涤后所得贵液经净化、脱氧,与锌粉发生置换反应得到金,化学反应方程式为:

置换过程的评价指标包括置换率、置换物耗和能耗。

1)置换率的影响因素:锌粉添加量、贵液溶解氧浓度、压滤机出来的贵液量、金氰离子浓度。锌粉添加量可以决定置换过程效果的优劣。锌粉加入过量,会增加物耗与成本;锌粉加入不足,会导致贵液中金氰离子浓度过高,使得金置换率降低。在生产过程中,会根据实际情况控制锌粉添加量;脱氧与置换过程的消耗指标则由脱氧塔入口的贵液流量和贵液的浊度控制,而贵液中氧浓度过高,会使金氧化还原,导致已经析出的金溶解。所以实际生产中溶解氧浓度一般控制在0.5 mg/L以下;压滤机出来的贵液量及贵液中金氰离子浓度则直接决定了金产量;置换反应速度随贵液中金氰离子浓度升高而加快,达到一定值时,析出金的聚合影响了金氰离子与锌接触,导致反应速度加快放缓。

2)置换物耗的影响因素:锌粉添加量及溶液pH等。溶液pH影响碱性物质添加量,实际生产中溶液pH一般保持在10.5~11.5范围内。

3)能耗的影响因素:温度等。温度在一定的条件下会影响置换过程反应速度,温度越高,反应速度越快,实践表明实际生产中最适宜温度为15~25 ℃。

1.2 运行状态评价变量的选取

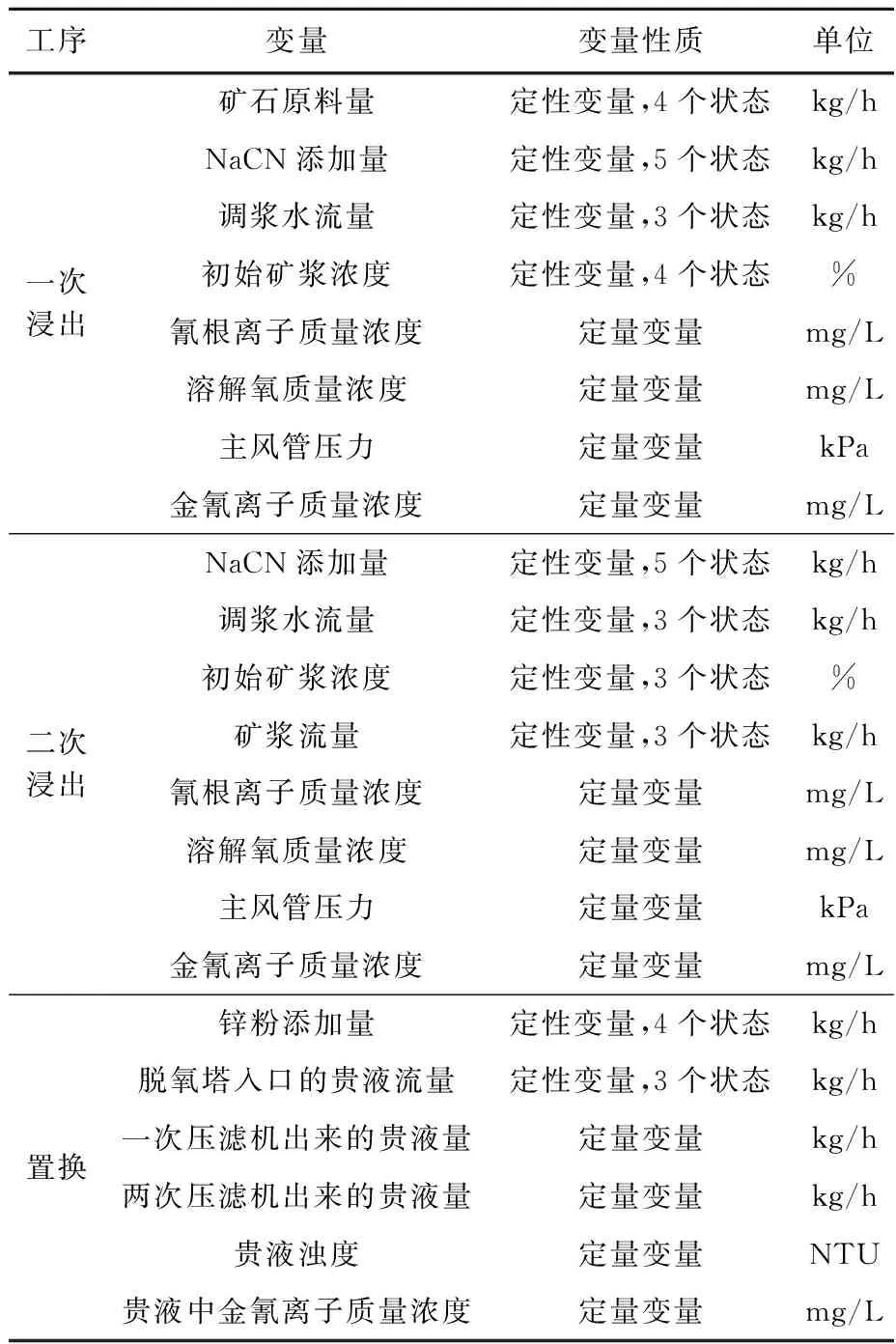

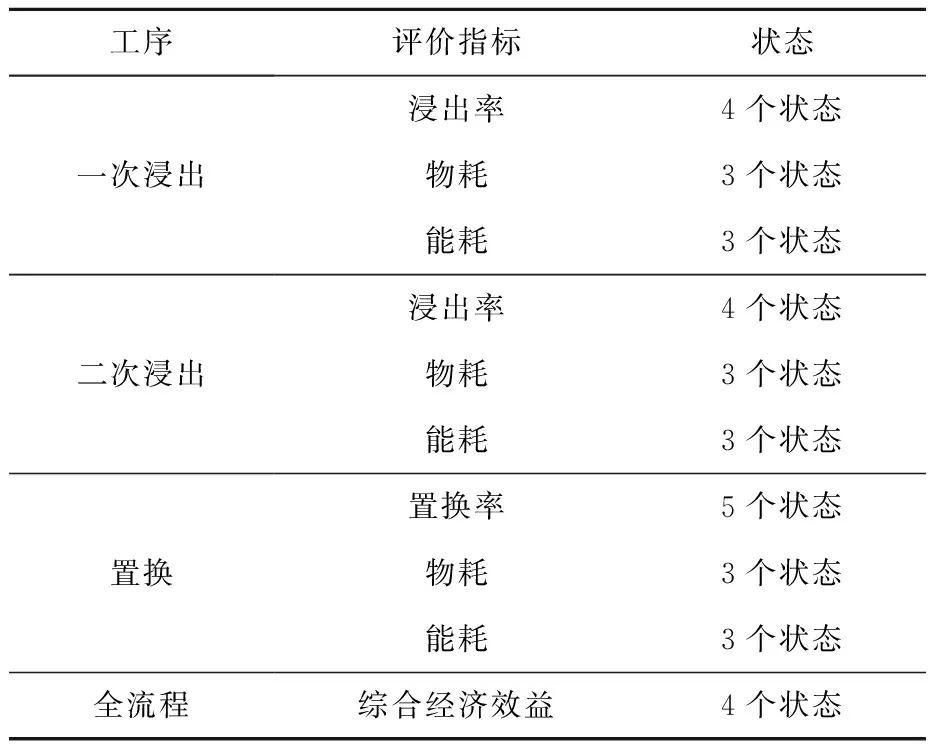

以综合经济效益为全流程评价指标,其运行状态评价变量的选取依据是对浸出与置换过程评价指标有影响的变量,并从质量指标和消耗指标两方面评价每一级工序的运行状态。结合实际生产情况及各变量的性质,选取状态评价变量,结果见表1。评价指标的选取规则见表2。

表1 浸出和置换工序运行状态的评价变量

表2 评价指标选取规则

2 基于粗糙集的运行状态评价模型的建立

2.1 离线模态划分

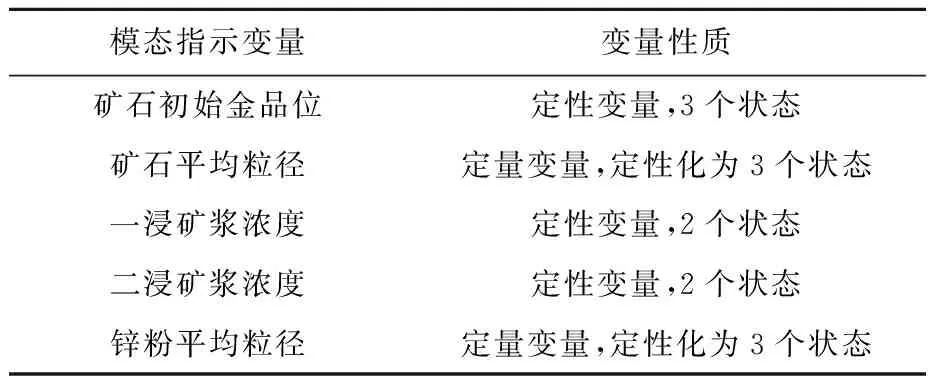

生产过程的模态可以根据模态指示变量判断。由于模态指示变量中有定性变量和定量变量混合的情况,所以将定量变量定性化,再利用定性变量的组合值及专家经验[14]进行模态划分。

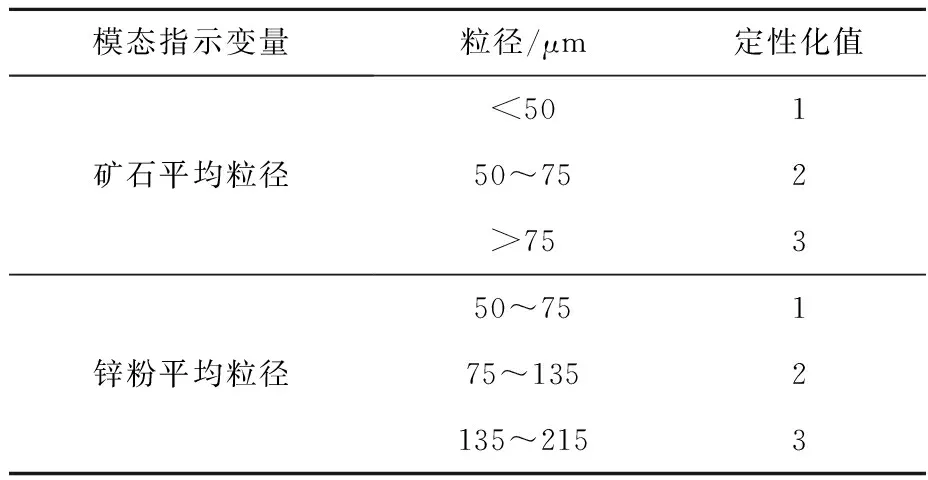

结合浸出与置换过程的影响因素选取模态指示变量,结果见表3,定量变量的定性化规则见表4。将定量变量定性化后,对全部指示变量进行模态划分,得到模态规则库,结果见表5。

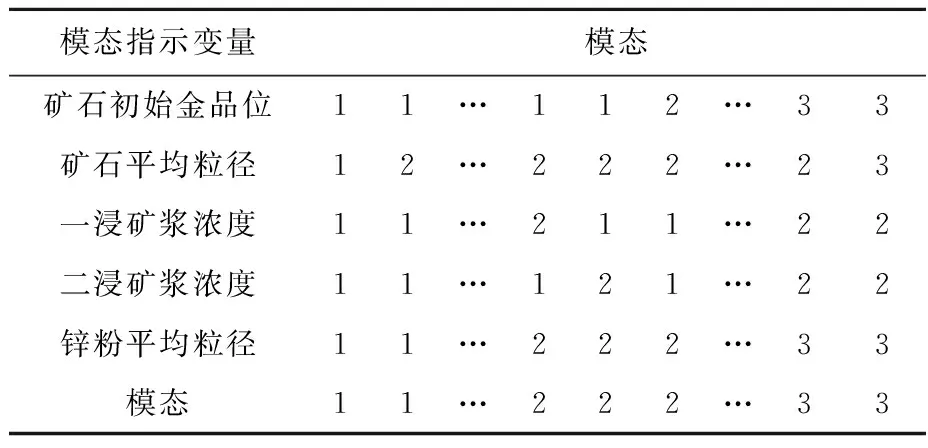

表3 模态指示变量

表4 定量变量的定性化规则

表5 模态规则库

2.2 工序层运行状态评价模型的建立

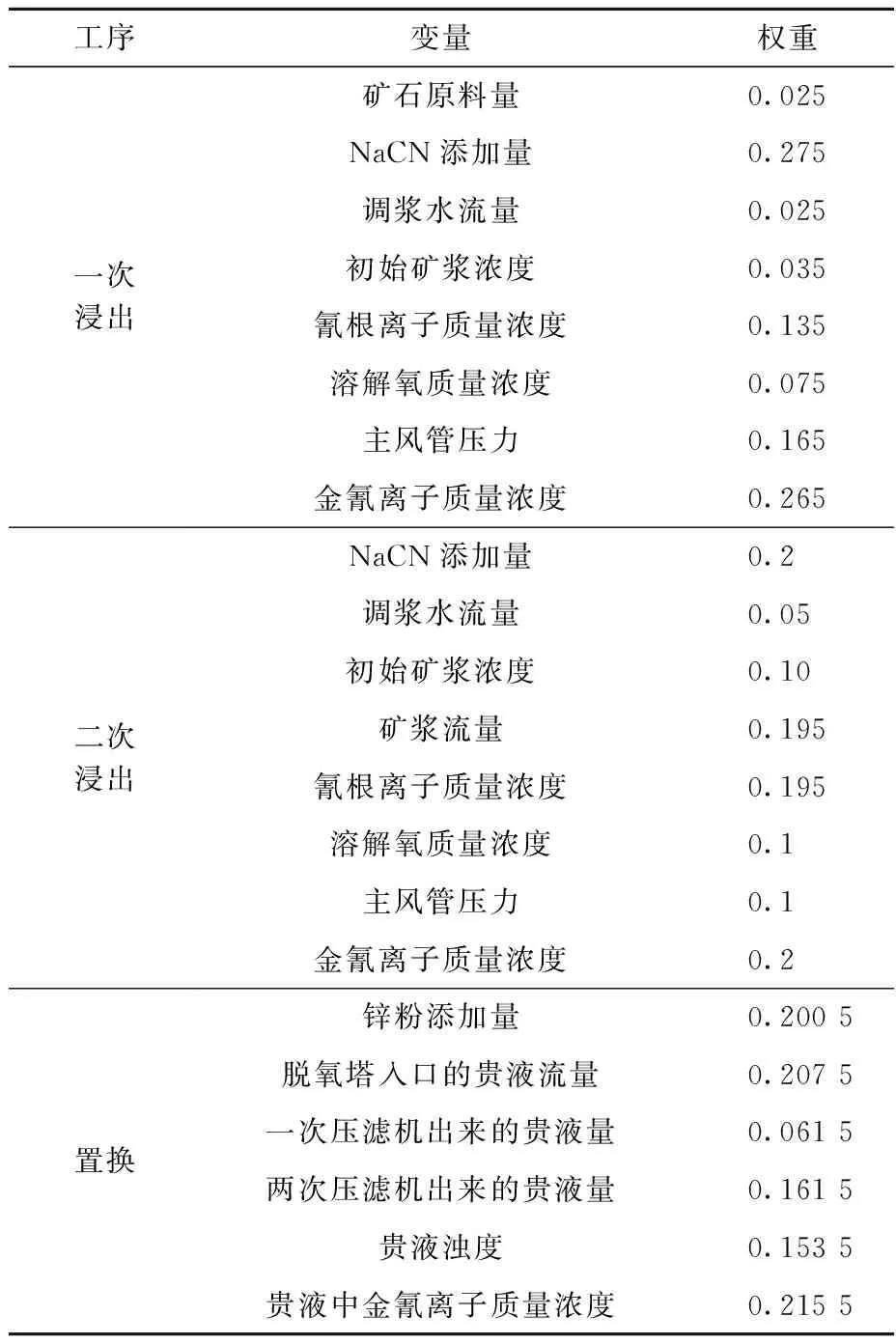

根据表1选取工序层各子工序用于进行状态评价的工序变量。采用层次分析法[15]分别计算各工序的变量对子工序运行状态影响的权重,结果见表6。

表6 浸出和置换的工序变量权重

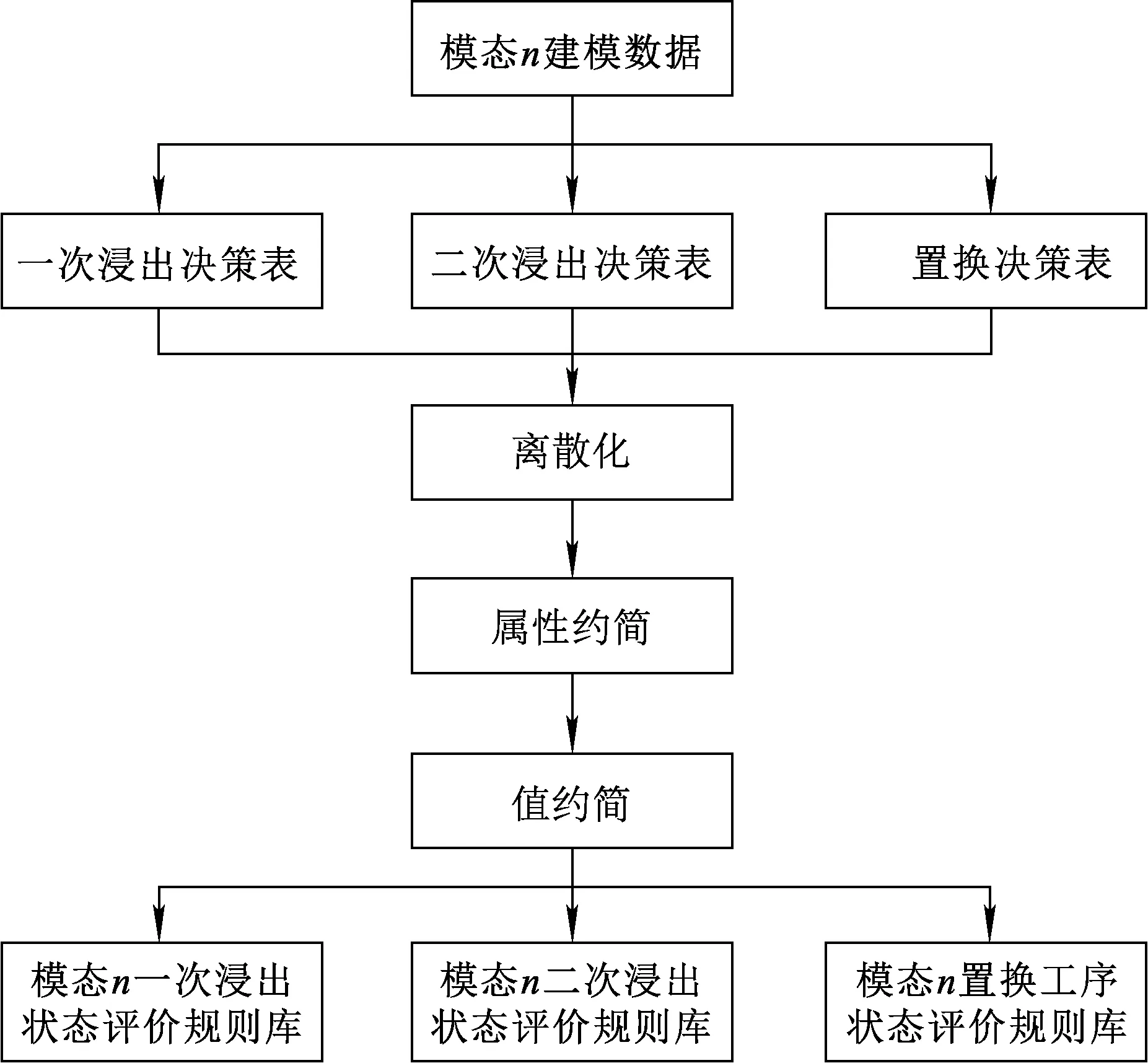

根据1.2节对各工序关键变量及评价指标的选取,将工序变量作为条件属性,评价指标作为决策属性,建立相应的决策表。再根据2.1节中的离线模态划分,将三类模态数据分别代入到对应的决策表中,并对全部决策表依次应用粗糙集理论中的离散化算法、属性约简算法及值约简算法[16],计算得相应的工序层评价规则库。基于粗糙集的工序层离线建模过程[17]如图1所示。

图1 基于粗糙集的湿法冶金工序层离线建模过程

2.3 目标层运行状态评价模型的建立

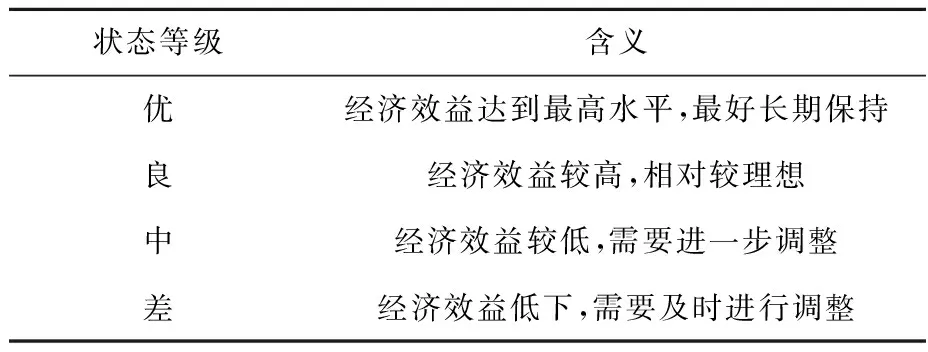

以综合经济效益为全流程状态评价指标,将其划分为四个状态等级:优、良、中、差,具体含义见表7。目标层状态评价指标参照表2。

表7 状态等级及含义

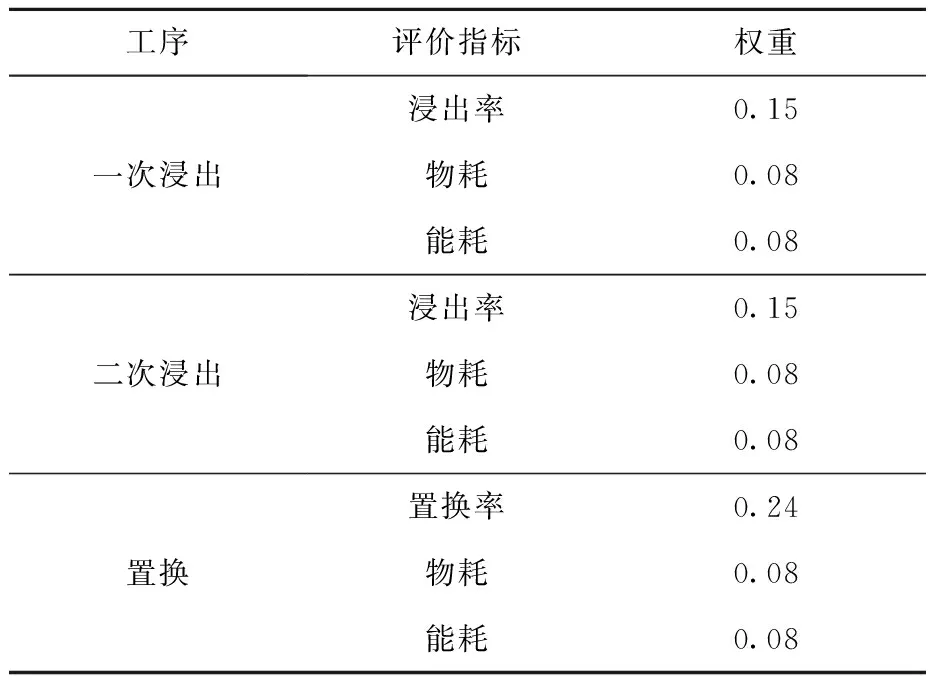

为了保证评价结果的准确性,利用层次分析法计算各工序评价指标对全流程运行状态影响的权重,结果见表8。

表8 各工序的评价指标及权重

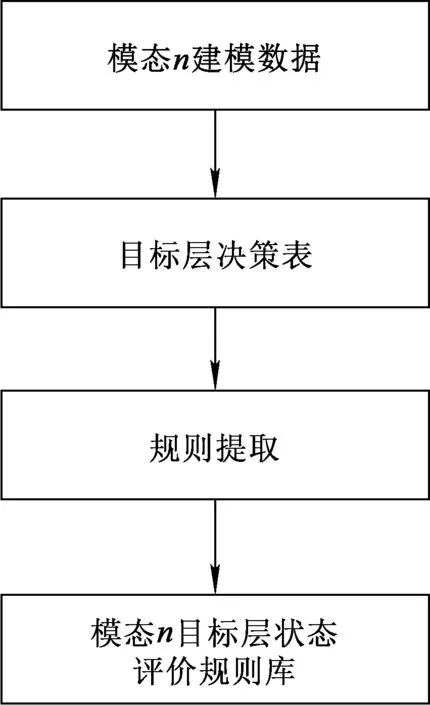

以各子工序评价指标为条件属性,综合经济效益为决策属性,建立目标层决策表。依次将三类模态数据代入到目标层决策表中,得相应的目标层运行状态评价规则库。基于粗糙集的目标层建模过程[17]如图2所示。

图2 基于粗糙集的湿法冶金目标层建模过程

3 仿真分析

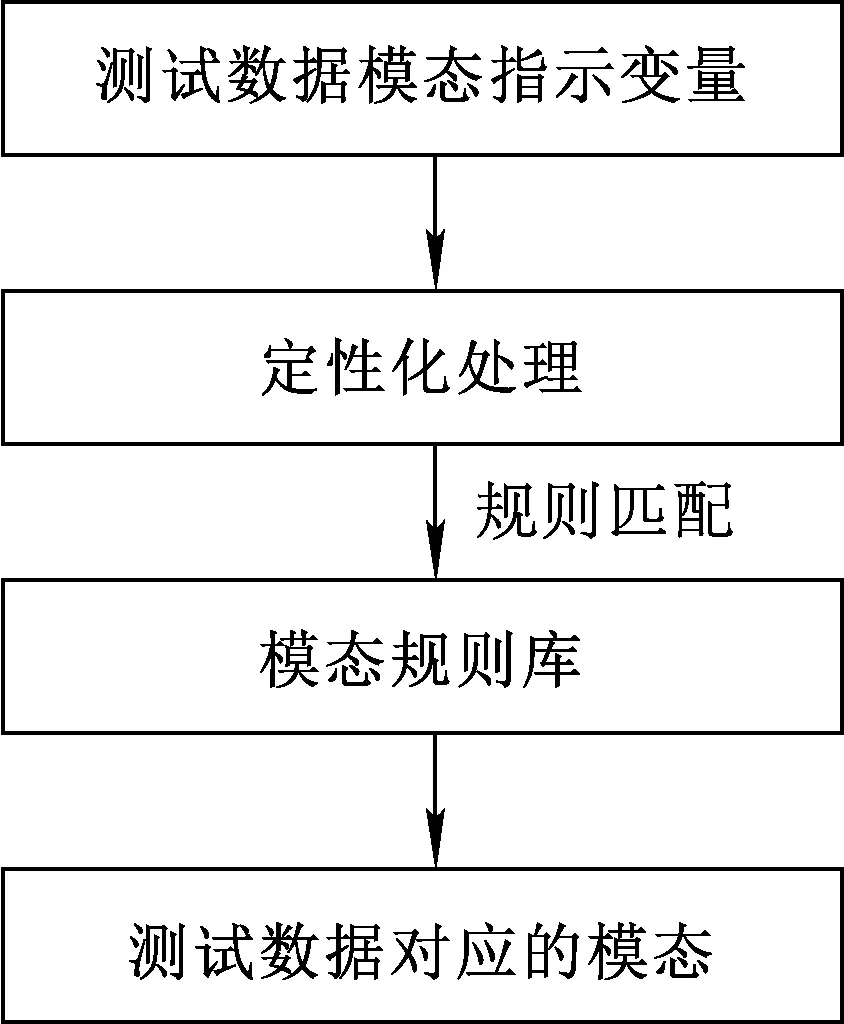

3.1 在线模态识别仿真分析

模态识别是运行状态在线评价的基础,样本数据的模态识别[18]过程如图3所示。

图3 样本数据的在线模态识别过程

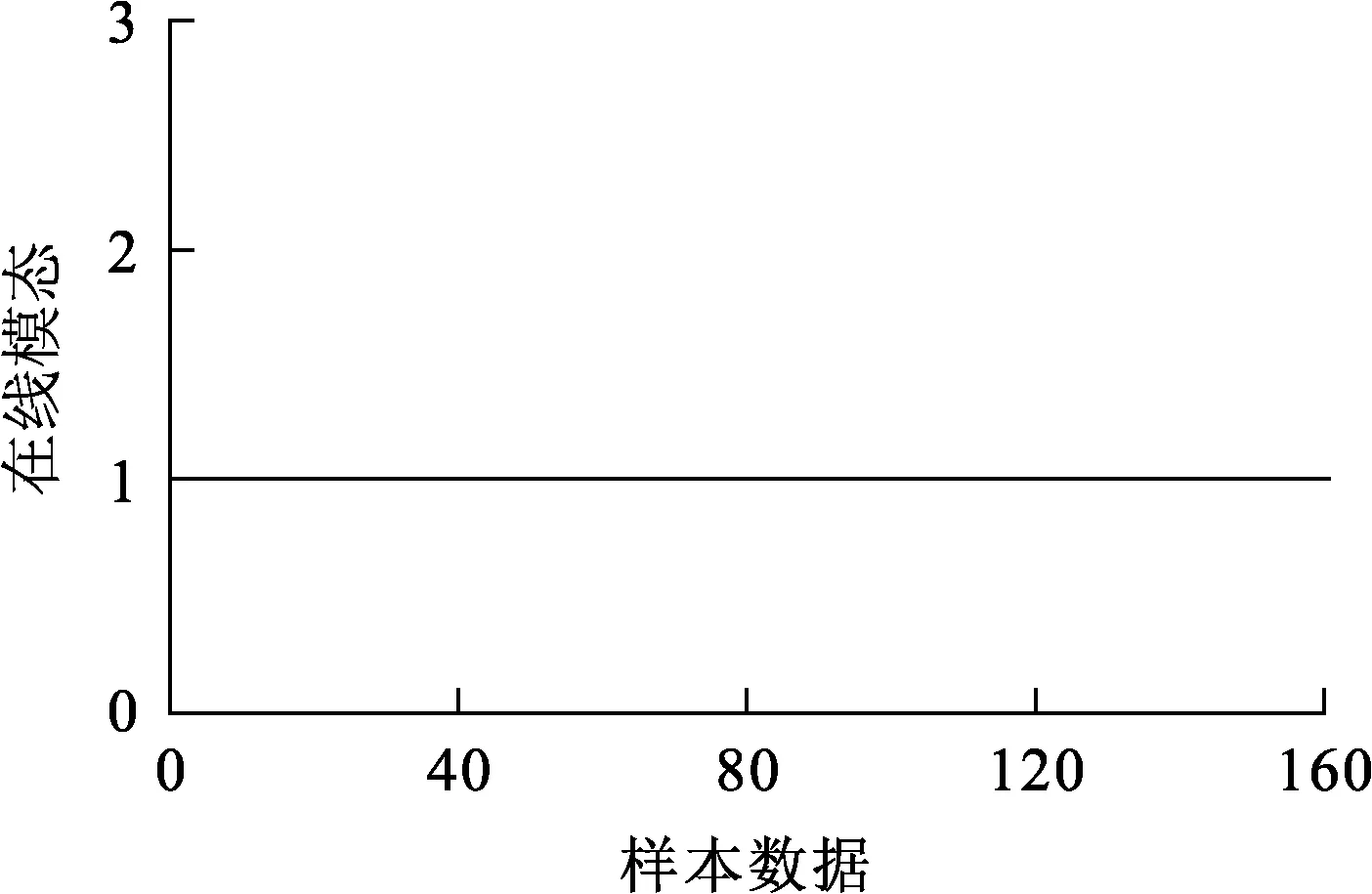

选取160组样本数据运行模态1,每组样本数据包含表1中全部工序变量的取值,样本数据在线模态识别结果如图4所示。可以看出:设置前80组样本数据为优状态,后80组样本数据通过降低一次浸出NaCN添加量变为良状态。仿真分析结果表明,模态识别方法准确性较高。

图4 样本数据的在线模态识别结果

3.2 在线评价仿真分析

基于已建立的运行状态评价模型,对3.1中经在线模态识别后的数据进行工序层的状态评价与规则匹配,获得样本数据全部工序评价指标的状态,再进行目标层的状态评价与规则匹配,获得样本数据全流程运行状态。

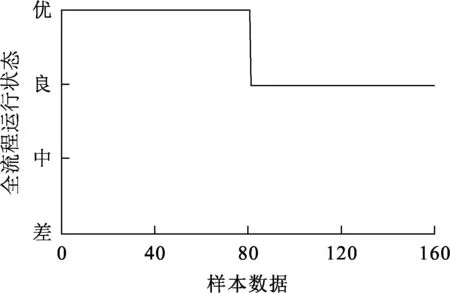

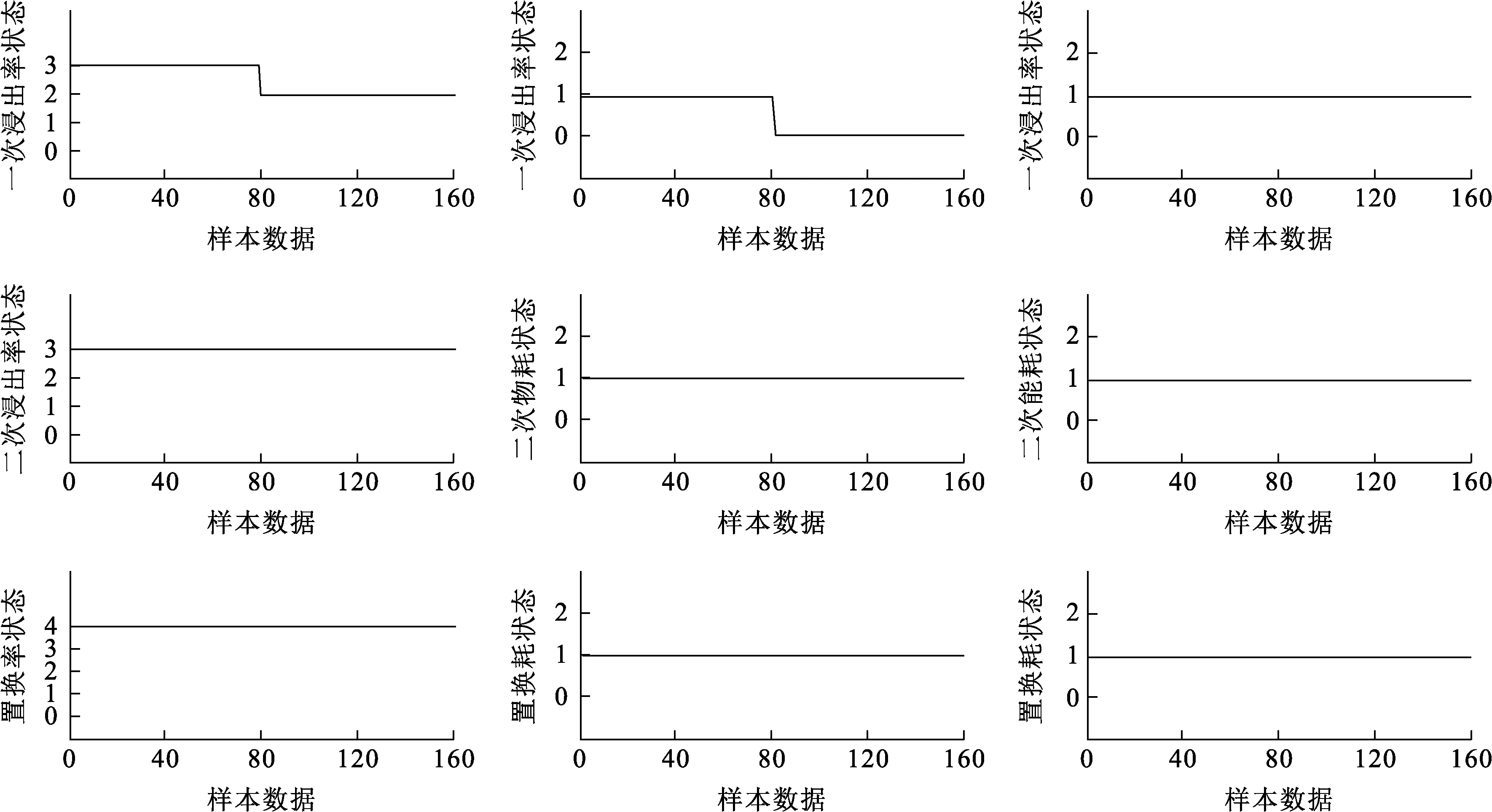

全流程在线评价仿真分析结果如图5所示,子工序评价指标状态变化结果如图6所示。

图5 全流程在线评价仿真分析结果

图6 子工序评价指标状态变化

由图5、6看出:前80组样本数据,全流程评价指标及子工序的评价指标均处于最优状态;但由于NaCN添加量降低,后80组样本数据一次浸出工序的浸出率与物耗均降低,全流程在线评价也变为了良状态,说明在线评价法具有一定的有效性与准确性。

3.3 非优追溯仿真分析

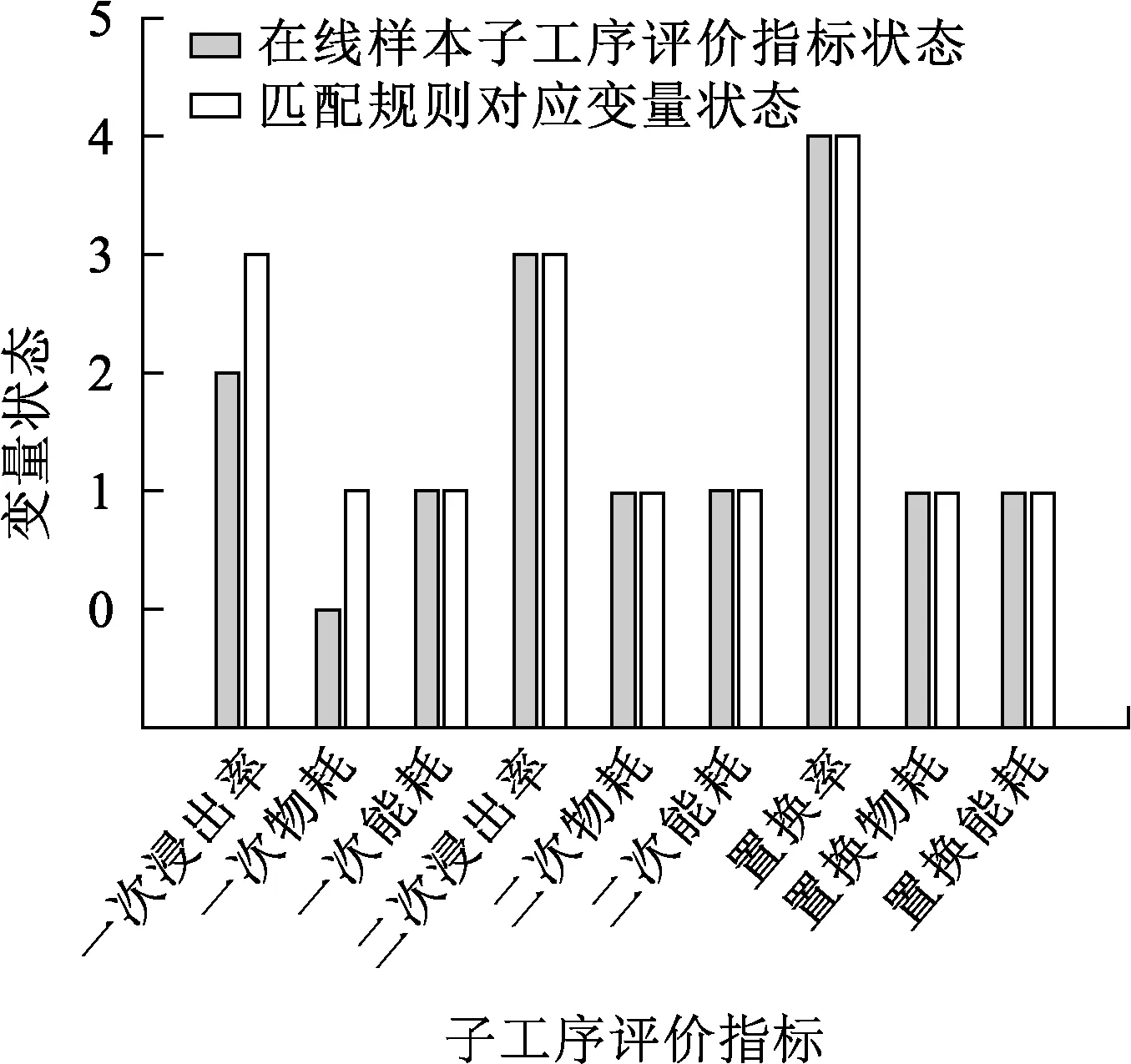

采用基于计算差异度贡献率的非优追溯方法[6],通过计算各工序变量对于差异度指标的贡献,找出差异度贡献率较大的工序变量即为非优变量。分层分块自上而下进行查找,先对目标层非优原因进行追溯,通过目标层的规则匹配得到导致全流程非优的工序级原因;再对工序层非优原因进行追溯,由工序层的规则匹配得到导致工序非优的变量原因。根据以上仿真结果,选择第81组样本数据进行非优追溯。目标层非优追溯结果如图7所示。

图7 子工序评价指标状态匹配结果

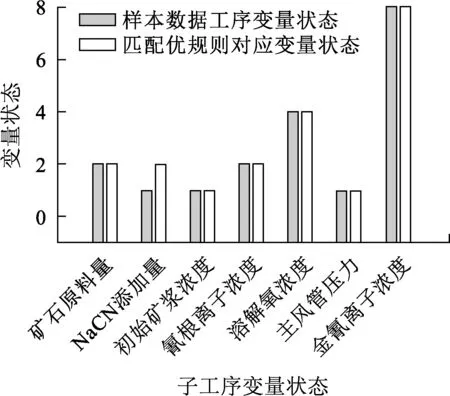

由图7看出:一次浸出率及一次浸出物耗与匹配规则对应变量状态差异很大,而其他评价指标均能很好地匹配规则对应变量状态,这表明一次浸出率及一次浸出物耗是金浸出效果下降的主要原因,因此确定非优工序评价指标为一次浸出率及一次浸出物耗。对一次浸出工序层进行非优原因追溯,一次浸出工序层非优追溯的结果如图8所示。可以看出:一次浸出工序层中,NaCN添加量与匹配优规则对应变量状态差异最大,而其他变量无明显差异。因此,确定非优追溯的结果为NaCN添加量不足导致运行状态等级较低,从而导致金浸出率下降。仿真分析得到的非优原因追溯结果与实际非优原因一致,说明非优追溯法具备一定的准确性与可行性。

图8 子工序变量状态匹配结果

4 结论

针对金氰化浸出工艺中的浸出与置换两个工序,采用基于粗糙集的运行状态评价方法进行在线评价及非优追溯是可行的。当运行状态评价结果处于非优时,可通过非优原因追溯找出导致非优的工序变量,且与实际非优原因工序一致。该方法具有一定的准确性和可靠性,便于实际操作进行调整,但在实际生产中,此法尚有不足,如模态指示变量无法准确获得,只考虑了生产过程中的稳定模态,未考虑过度模态,可能会导致评价结果与实际有误差,因此,对湿法冶金过程运行状态的评价方法仍有待深入研究。