国外某斑岩型铜矿石的浮选试验研究

2024-01-15鱼光辉代献仁

鱼光辉 代献仁

(中铁建铜冠投资有限公司)

目前,斑岩型铜矿石是人类社会从自然界获取铜资源的最主要矿种之一,这类矿石普遍存在铜品位低、储量大、可选性好等特点,适合大规模的开发利用[1]。

通常情况下,斑岩型铜矿石可采用阶段磨矿阶段浮选工艺流程处理,即粗磨后铜硫混合浮选,混合精矿再磨后抑硫浮铜[2]。工业生产中,常用捕收剂包括黄药类、酯类等,起泡剂有松醇油、MIBC等,调整剂有石灰等[3-5]。

国外某大型斑岩型铜矿在投产初期,由于表层矿石性质差异较大,存在部分低品位难选矿石,当此类难选矿石配矿量较高时,往往富集比低,铜精矿铜品位仅在20%左右,不能满足铜精矿的品质要求。为了解决该问题,对采场各出矿点样品进行了实验室试验研究,探究了不同类型矿石的配比对铜浮选指标的影响,为稳定生产现场铜精矿指标提供了依据。

1 矿石性质

采场根据矿石铜品位的情况,将矿石分为3 类,高品位铜矿石(βCu>0.7%)、中品位铜矿石(βCu=0.5%~0.7%)、低品位铜矿石(βCu=0.3%~0.5%),生产中通过调整高、中、低品位矿石的采出比例来调控铜精矿品位。试验矿样分别取自采场4 个有代表性供矿点(A、B、C、D),晾干并分别破碎至2~0 mm,再配制试验样。4 个代表性矿样的主要化学成分分析结果见表1,铜化学物相分析结果见表2。

从表1 可知,矿样A、矿样B、矿样C、矿样D 铜品位分别为0.720%、0.516%、0.497%、0.374 %,硫含量分别为3.40%、4.10%、2.70%、2.30%,各矿样SiO2含量在61.93%~69.64%,表明矿石属于低铜高硅硫化矿石。

从表2 可知,矿样中的铜绝大部分为硫化铜,占总铜的94%以上,总体来说,原生硫化铜占比较高,尤其是低品位铜矿样,次生硫化铜占比最高也仅22.08%,表明各矿样铜品位差异较大,但氧化率均较低。进一步的研究表明,该矿石中的主要铜矿物为斑铜矿,其次是辉铜矿,这2种铜矿物可浮性均较好。

除硫化铜矿物外,矿样中的其他硫化矿物主要为黄铁矿;矿样中的脉石矿物以硅酸盐矿物为主,包括石英、长石、方解石等。矿样C、矿样D 铜品位较低,但次生硫化铜含量最低,高岭土含量较高,并存在铜矿物嵌布粒度细、矿泥多、铜硫分离难问题,属于含泥难选铜矿石。矿样A、矿样B 高岭土含量相对较低,铜矿物嵌布粒度相对较粗,属于相对易选矿石。

2 试验结果与分析

根据矿样性质的差异及选矿厂实际生产工艺流程,确定实验室试验的原则流程为粗磨—铜硫混合浮选—混合粗精矿再磨—铜硫分离浮选流程。

2.1 粗选条件试验

条件试验采用控制变量法,粗选试验条件控制范围参考生产现场工艺条件。试验用捕收剂为丁基黄药、起泡剂为F501、调整剂为石灰,试验采用3次粗选流程。

2.1.1 一段磨矿细度试验

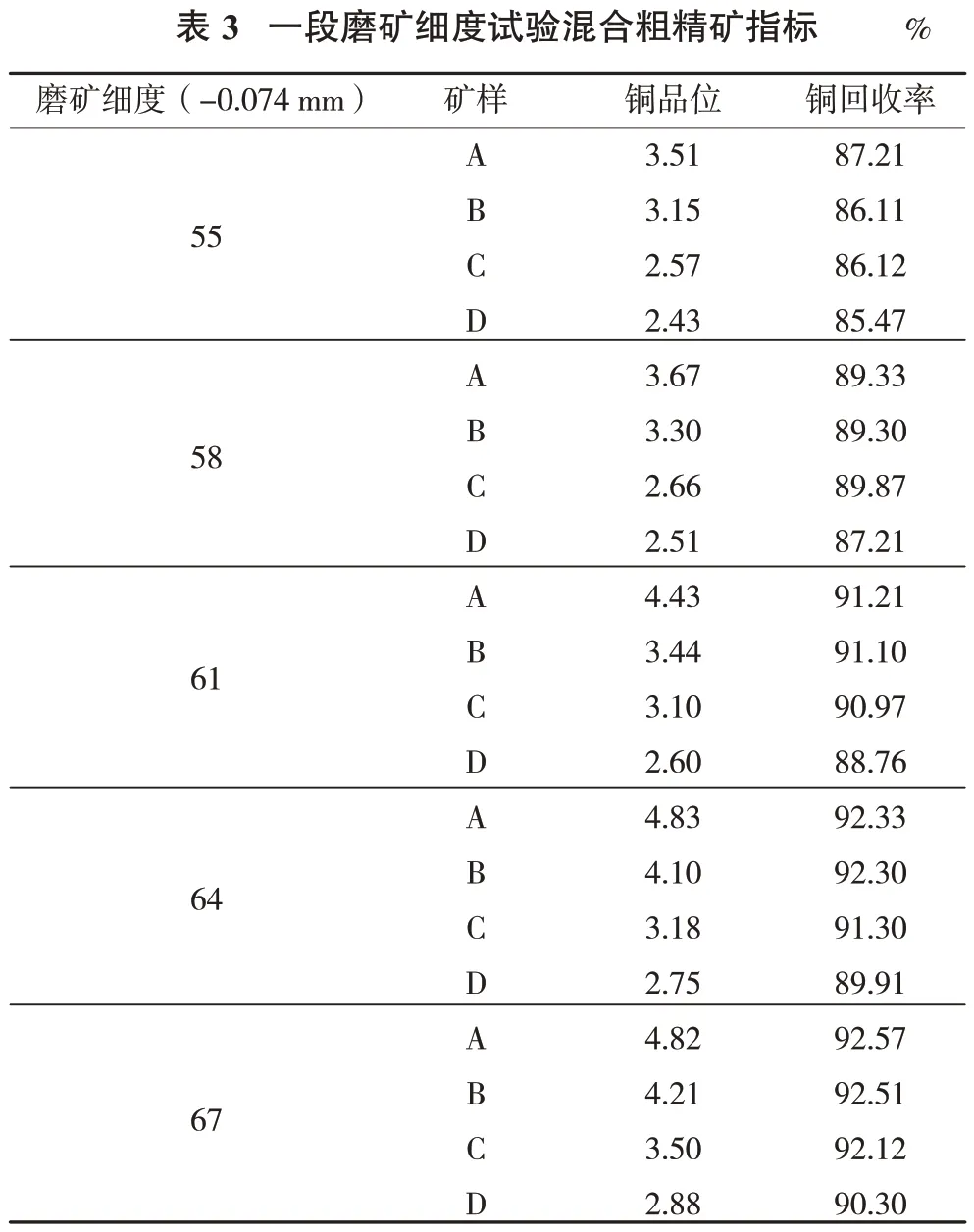

一段磨矿细度试验固定石灰用量300 g/t(加入球磨机),混合粗选1 丁基黄药用量35 g/t、F501 用量25 g/t,粗选2 丁基黄药用量10 g/t、F501 用量10 g/t,粗选3 丁基黄药用量5 g/t、F501 用量5 g/t,试验结果见表3。

从表3 可知,在试验磨矿细度范围内,随着磨矿细度的提高,矿样A、矿样B 的混合粗精矿铜品位和铜回收率均先上升后维持在高位;矿样C、矿样D 的混合粗精矿铜品位和铜回收率均上升。综合考虑,确定一段磨矿细度为-0.074 mm占64%。

2.1.2 石灰用量试验

在铜硫混合浮选作业中,添加适量的石灰不仅可以调节矿浆的pH 值,还可以抑制矿泥对浮选的影响[6],因此,进行石灰用量试验非常必要。石灰用量试验一段磨矿细度为-0.074 mm 占64%,混合粗选1丁基黄药用量35 g/t、F501 用量25 g/t,粗选2 丁基黄药用量10 g/t、F501用量10 g/t,粗选3丁基黄药用量5 g/t、F501用量5 g/t,试验结果见表4。

从表4 可知,随着石灰用量的增大,矿样A、矿样B 的混合粗精矿铜品位上升;铜回收率先升后降,当石灰用量达900 g/t 时,由于矿浆pH 值高达11.40,过高的矿浆碱度对铜硫富连生体的上浮有一定的抑制作用,因而回收率略有下降。矿样C、矿样D 浮选时,石灰发挥了一定的抑制矿泥的作用,从而导致混合粗精矿铜品位和回收率均呈上升趋势。综合考虑铜分选指标、石灰对伴生贵金属矿物的抑制作用、对泥矿的影响以及浮选成本因素,确定粗选石灰用量为300 g/t,此时的矿浆pH=9左右。

2.1.3 粗选丁基黄药总用量试验

黄药是硫化矿浮选的常用捕收剂,用量合理是获取理想精矿指标的前提。丁基黄药总用量试验一段磨矿细度为-0.074 mm 占64%,石灰用量为300 g/t(矿浆pH=9 左右),3 次混合粗选丁基黄药用量质量比为7∶2∶1,F501 粗选1 用量25 g/t、粗选2 为10 g/t、粗选3为5 g/t,试验结果见表5。

从表5 可知,随着丁基黄药总用量的增大,各矿样对应的混合粗精矿铜品位小幅下降,铜回收率先明显上升后趋于稳定。综合考虑,确定丁基黄药总用量为50 g/t。

2.1.4 粗选F501总用量试验

F501 总用量试验一段磨矿细度为-0.074 mm 占64%,石灰用量为300 g/t(矿浆pH=9 左右),3 次混合粗选F501 用量质量比为5∶2∶1,丁基黄药粗选1 用量35 g/t、粗选2 为10 g/t、粗选3 为5 g/t,试验结果见表6。

从表6 可知,随着F501 总用量的增大,各矿样对应的混合粗精矿铜回收率小幅上升,铜品位小幅下降。综合考虑,确定粗选F501总用量为50 g/t。

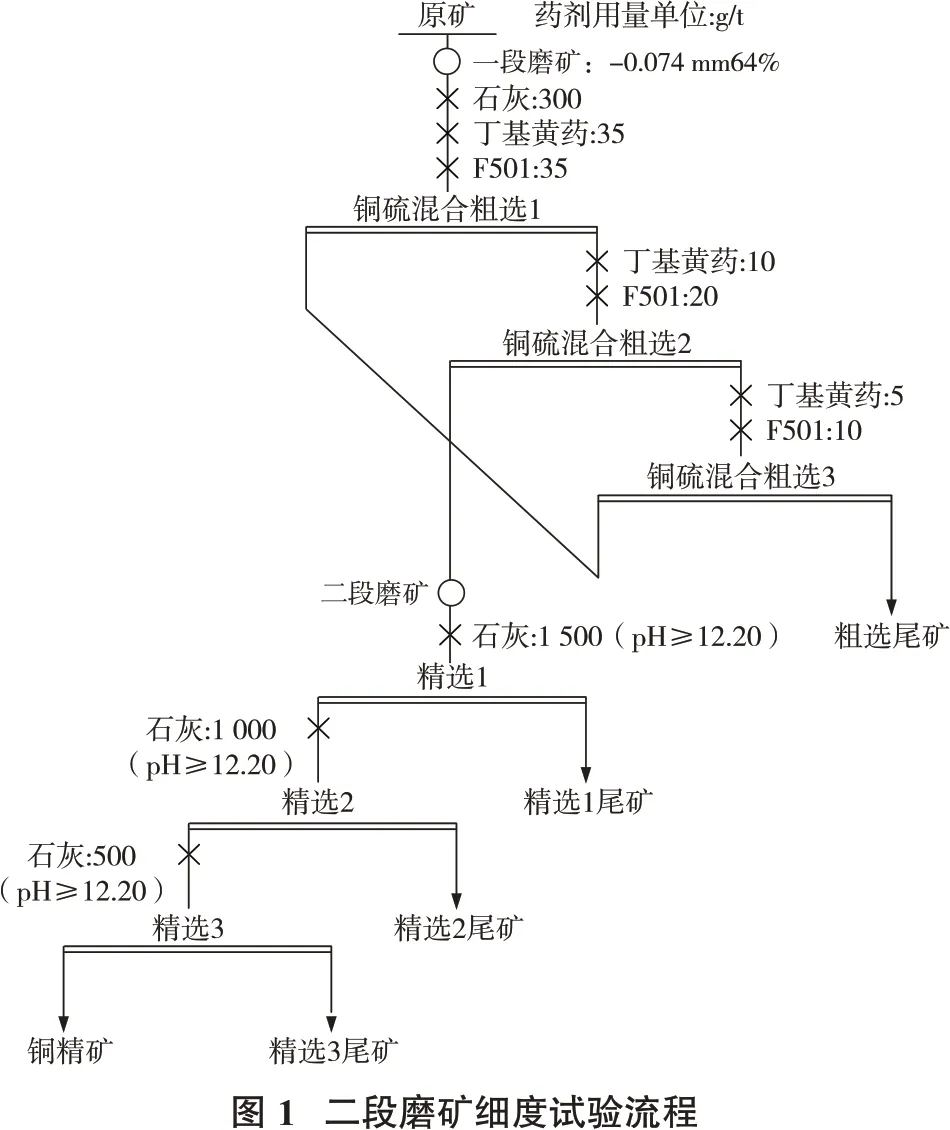

2.2 二段磨矿细度试验

为了实现铜硫矿物的有效分离,从而获得合格品质的铜精矿,在确定了一段磨选条件基础上对混合粗精矿进行了再磨细度试验。铜硫分离作业采用石灰为抑制剂,控制矿浆的pH 值在12.20 以上,试验流程见图1,结果见表7。

从表7 可知,随着二段磨矿细度的提高,各矿样对应的铜精矿铜品位大幅度上升,铜回收率明显下降;受矿样性质差异的影响,在相同二段磨矿细度条件下,4 种矿样所对应的铜精矿指标差异明显,总体上说,在同等二段磨矿细度条件下,各矿样对应的铜精矿品位和回收率从高到低的顺序为矿样A>矿样B>矿样C>矿样D 所。当二段磨矿细度达-0.045 mm 占86%时,矿样A 和矿样B 所对应的精矿铜品位达到了不低于26%的目标,表明这2种矿样可选性较好;矿样C 和矿样D 在二段磨矿细度达-0.045 mm 占90%时,对应的精矿铜品位仅达22%左右,表明这2种矿样可选性不理想。综合考虑,确定二段磨矿细度为-0.045 mm占86%。

2.3 矿样配比试验

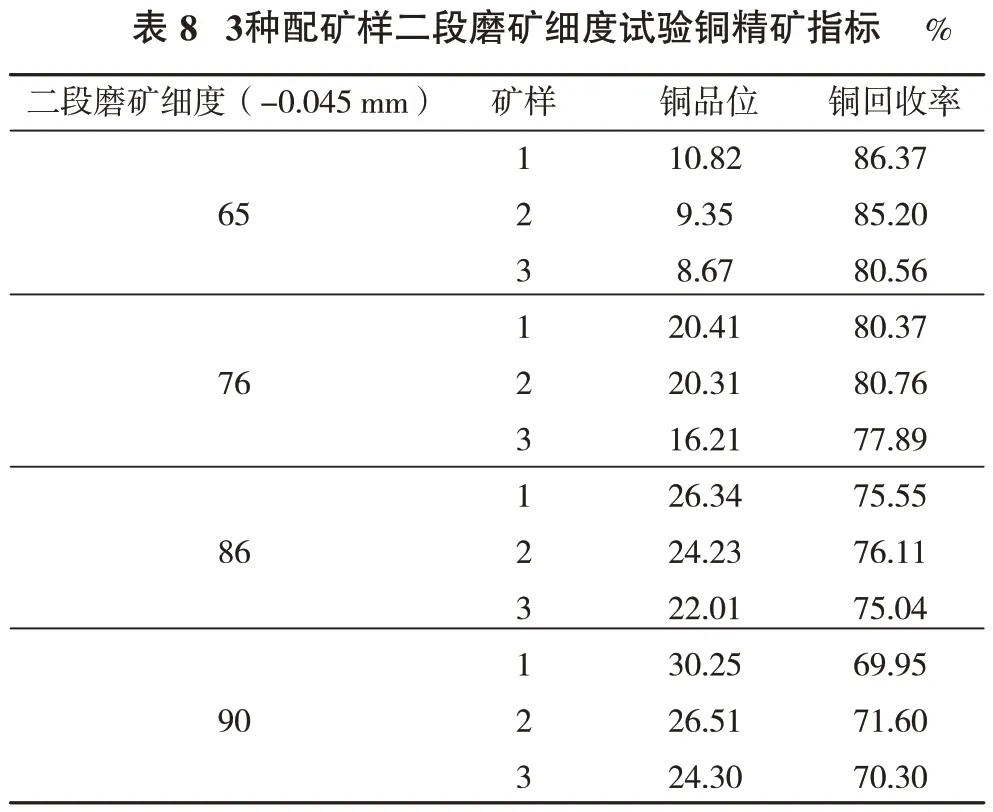

根据4种矿样可选性差异,在进行配矿时先固定易选矿样A、矿样B等量,难选矿样C、矿样D等量,在此基础上配制3个混合矿样:n易∶n难=80%∶20%(命名为矿样1)、n易∶n难=60%∶40%(命名为矿样2)、n易∶n难=50%∶50%(命名为矿样3),并对这3 个混合矿样进行选矿试验,不同混合矿样选矿试验流程见图1,不同磨矿细度条件下的选矿试验结果见表8。

从表8 可知,随着二段磨矿细度的提高,各配矿样对应的铜精矿铜品位大幅度上升,铜回收率呈先慢后快的下降趋势;在相同二段磨矿细度下,3 种配矿样所对应的铜精矿指标仍存在一定的差异,总体上说,在同等二段磨矿细度条件下,各配矿样对应的铜精矿品位和回收率从高到低的顺序为矿样1>矿样2>矿样3,即易选矿占比越高铜精矿指标越好。矿样1 只有在二段磨矿细度(-0.045 mm)超过86%时,铜精矿铜品位才能确保达到26%的目标;矿样2只有在二段磨矿细度(-0.045 mm)达90%时,铜精矿铜品位才能达到26%的目标;矿样3在二段磨矿细度(-0.045 mm)达90%时,铜精矿铜品位仍不能达到26%的目标。综合考虑,建议生产中按矿样1 的配矿比例、在二段磨矿细度为-0.045 mm 占86%的情况下组织生产。

2.4 闭路试验

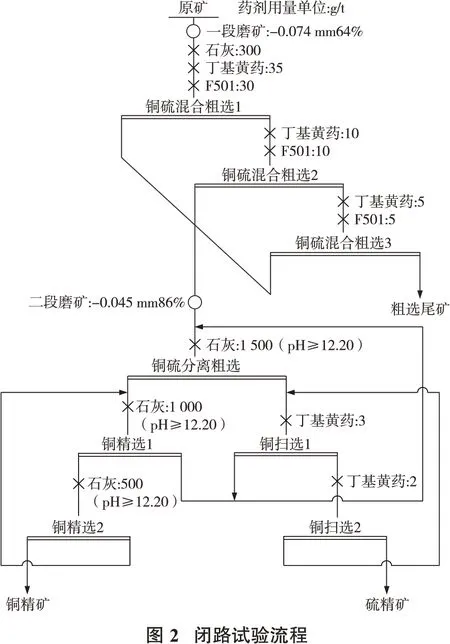

根据条件试验结果,为了满足生产对铜精矿铜品位指标的要求,并考虑二段磨矿实际生产能力,对难选矿占比20%的矿样进行了闭路全流程试验,试验流程见图2,结果见表9。

从表9 可见,采用图2 所示的流程处理原矿,可获得铜品位26.18%、铜回收率89.54%的铜精矿,硫品位为26.79%、硫回收率为82.68%的硫精矿,闭路试验指标良好。

3 结论

(1)国外某大型斑岩型铜矿表层矿石性质差异较大,存在部分低品位难选矿石,总体可描述为4 种有代表性矿石,铜品位分别为0.720%、0.516%、0.497%、0.374 %,硫含量分别为3.40%、4.10%、2.70%、2.30%,SiO2含量在61.93%~69.64%;矿石的硫化铜占比均在94%以上,且大部分为原生硫化铜,次生硫化铜占比最高的矿样也仅占22.08%,主要铜矿物为斑铜矿,其次是辉铜矿;矿石中的主要硫化矿物为黄铁矿;脉石矿物以硅酸盐矿物为主,包括石英、长石、方解石等;铜品位较低的矿石次生硫化铜含量虽然最低,但高岭土含量较高,并且铜矿物嵌布粒度较细、矿泥较多、铜硫分离较困难,属于含泥难选铜矿石;铜品位较高的矿石高岭土含量较低,铜矿物嵌布粒度较粗,属于相对易选矿石。因此,该矿区矿石属低铜高硅硫化矿石。

(2)当二段磨矿细度达-0.045 mm 占86%时,较高品位的铜矿石对应的精矿铜品位较高;较低品位的铜矿石在二段磨矿细度达-0.045 mm 占90%时,对应的精矿铜品位仍较低。

(3)在相同磨矿细度下,品位较高矿石占比较大的配矿样对应的铜精矿品位和回收率较高,品位较高矿石占比50%情况下的配矿样对应的铜精矿品位和回收率较低。

(4)矿石在一段磨矿细度为-0.074 mm占64%情况下3 次铜硫混合粗选、混合粗精矿二段磨矿细度为-0.045 mm占86%情况下1粗2精2扫铜硫分离,可获得铜品位26.18%、铜回收率89.54%的铜精矿,硫品位为26.79%、硫回收率为82.68%的硫精矿,取得了理想的试验指标。因此,合理配矿是保证精矿品质达标的关键。