微小流道冷板换热性能研究

2023-07-17张星

张 星

(南京科瑞达电子装备有限责任公司,江苏 南京 211100)

0 引 言

随着电子器件、电子信息系统的发展,芯片、组件等器件的热流密度越来越高,部分器件的热流密度从100 W/cm2增加到1 000 W/cm2。为确保电子器件工作在合适的温度范围内,需要采用微小通道液冷、两相流等高效冷却方式进行冷却[1]。冷板是电子设备间接液冷系统的核心部件,微小流道冷板因流速高、对流换热面积大,散热能力比常规流道强,较多地使用在高热流密度冷却场合。对于多热点电子器件、设备液冷冷板散热,目前控制热源温度和均温性主要根据不同器件的热耗分布,结合串联、并联流道设计,精确控制各点的流量分布,同时在高热流密度局部叠加强化换热微小流道结构,实现最佳换热性能[2]。

冷板流道结构对流体流动和换热性能影响较大,在冷板内部流道增加扰流柱可以显著提高冷板的传热能力。李纪元等[3]对不同扰流柱结构冷板传热性能进行了研究,从降低热源温度和流阻角度进行冷板扰流柱设计,水滴柱扰流结构冷板相较于无扰流冷板,散热效果提高了60%左右。张甫仁等[4]研究了不同的通道与阵列翅片组合形式、进出口宽度、翅片大小和上下冷却槽间距对电池热管理的影响。余小玲等[5]设计了一种基于S型槽道结构并在其中内置分流片的新型冷板,研究表明在相同进口流速的情况下,新型冷板具有更好的流动换热性能。现有冷板换热性能的研究大都是通过数值模拟以及试验测试的方法对散热能力进行分析,得到冷板不同流道结构形式对散热性能的影响[6-12]。

为进一步提高换热性能,降低热阻,本文对冷板微通道结构形式进行研究,采用串并联、微小通道与常规通道相结合的形式,综合仿真对比微小流道区域矩形长直流道、圆形扰流柱、菱形扰流柱3种流道结构形式在流动特性、换热特性方面的差异,为冷板优化设计和工程应用提供参考。

1 模型建立

1.1 设计计算

忽略环境辐射,根据能量守恒,当达到稳态时,电子器件的发热转化为循环冷却液体的温升和冷板自然散热两部分:

(1)

(2)

一般取T2-T1=5 ℃,根据公式(1)可以确定液体流量。

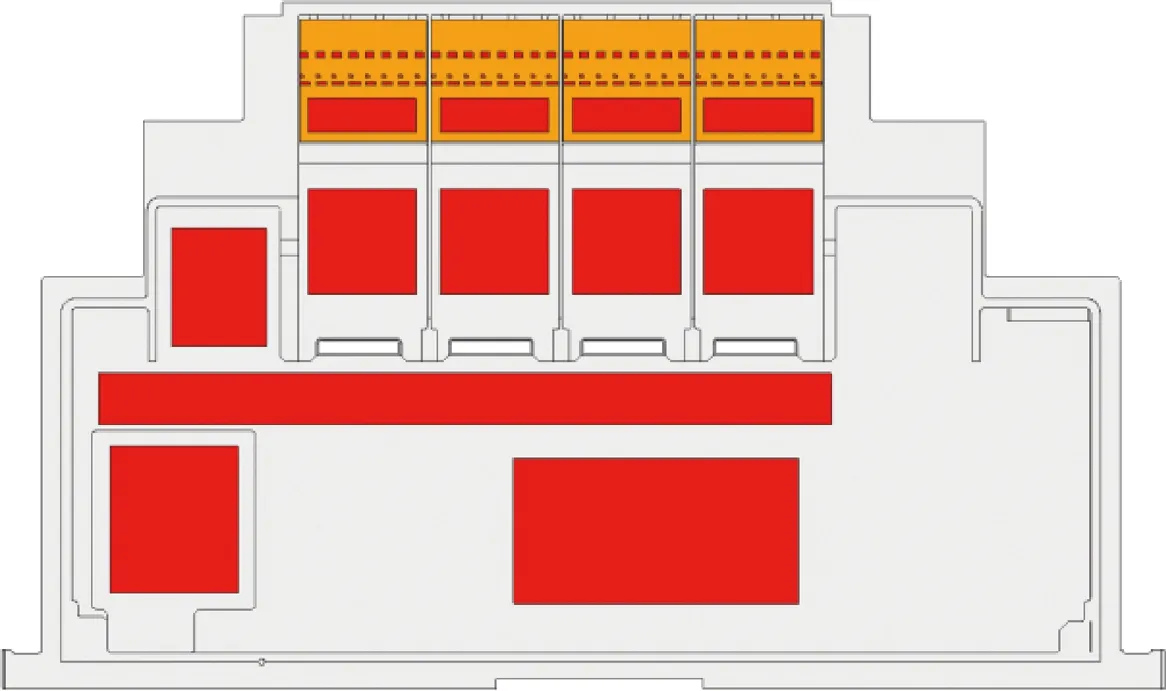

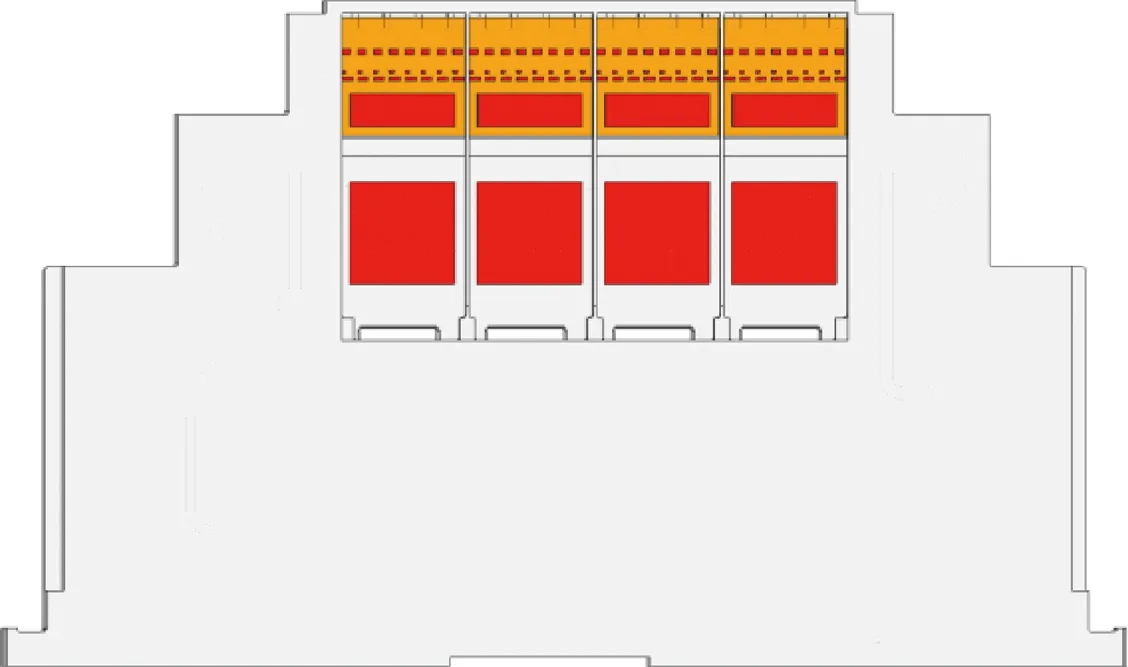

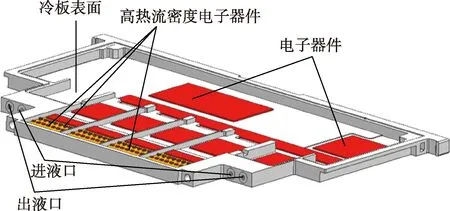

1.2 几何模型

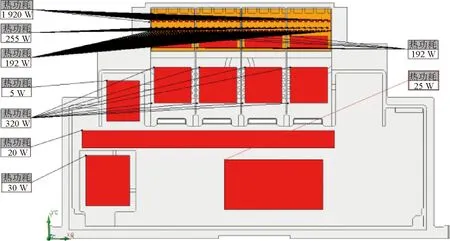

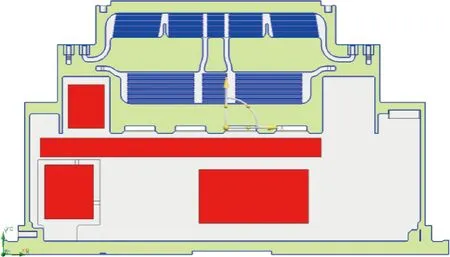

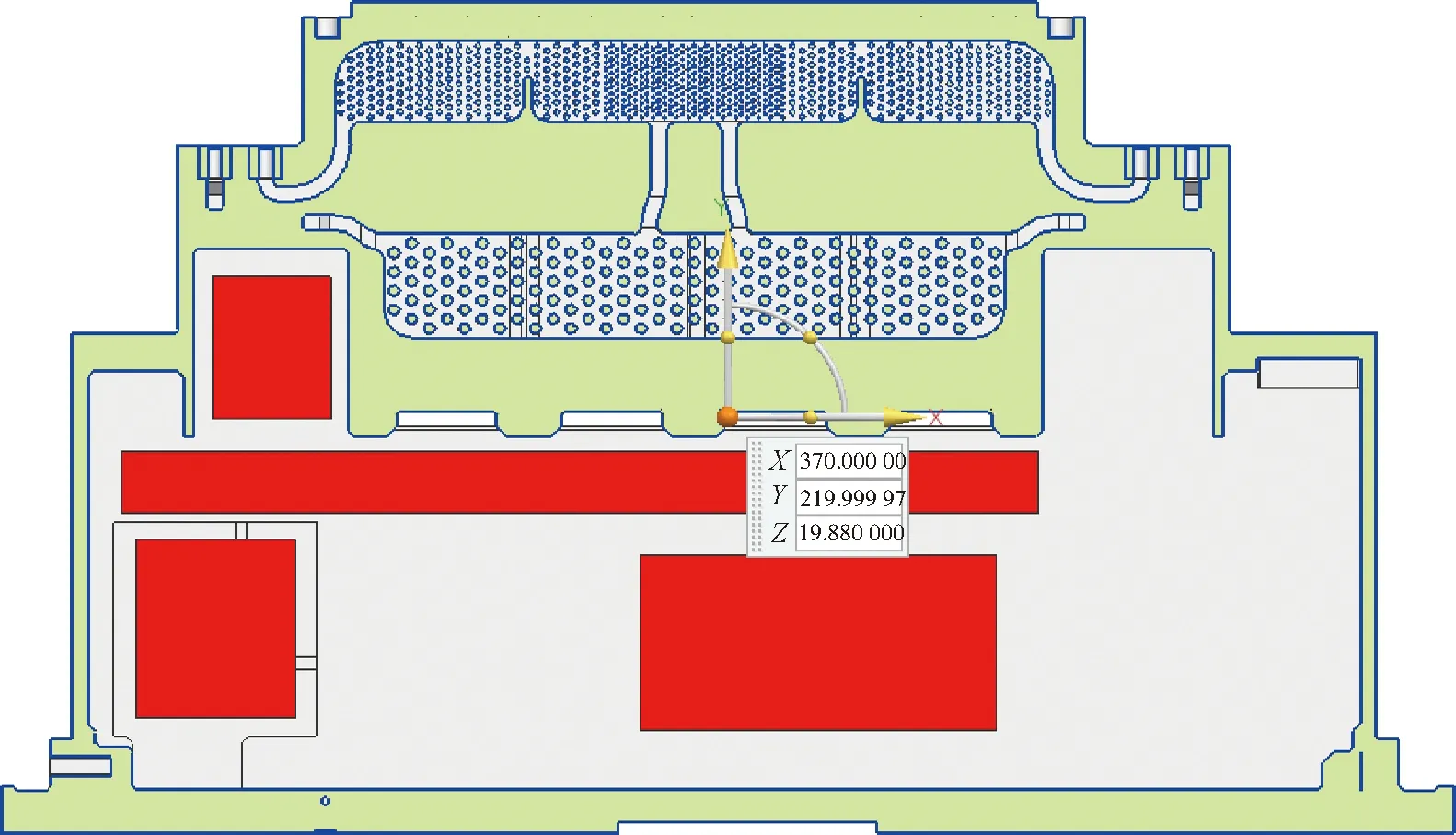

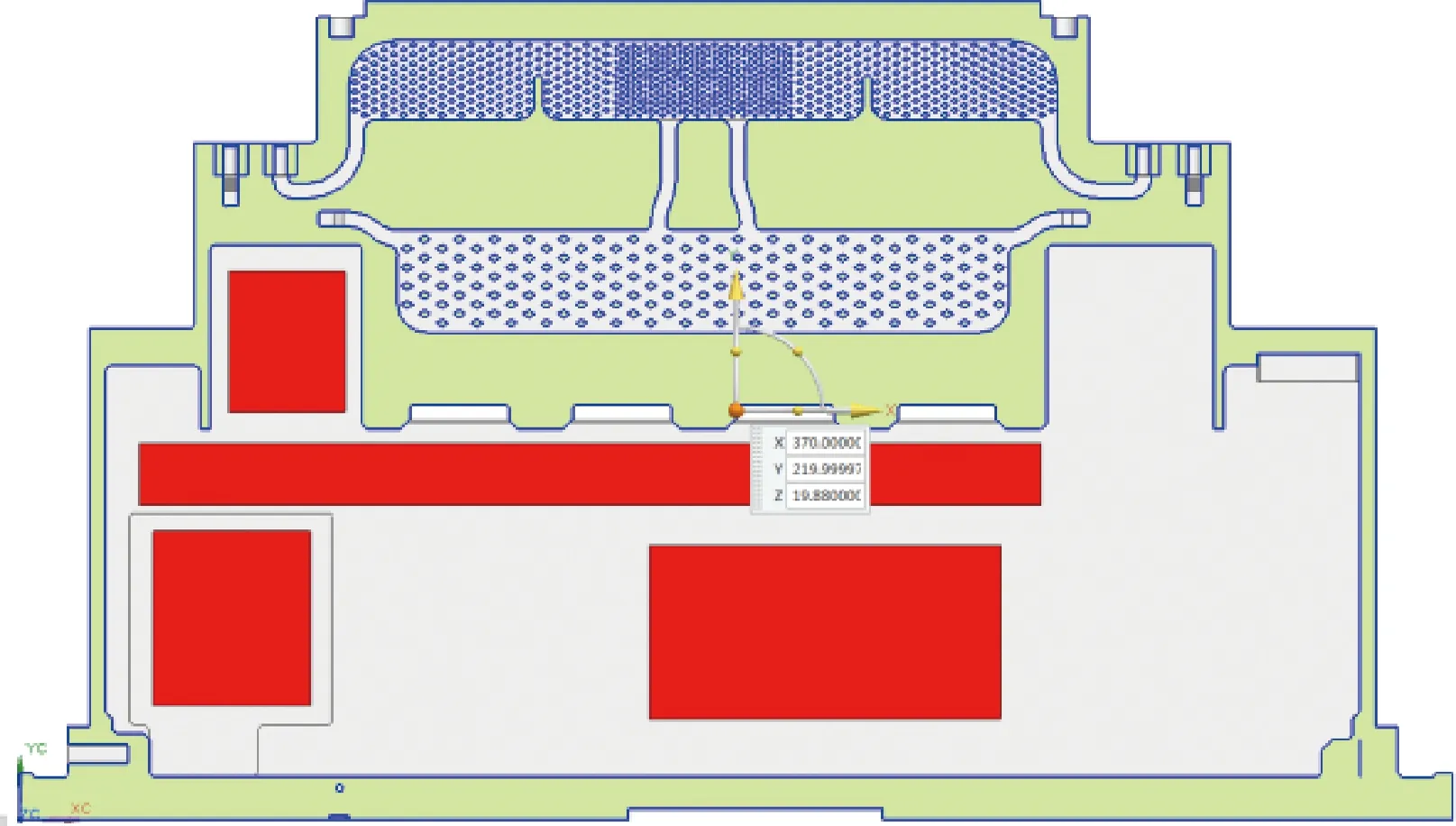

某集成冷板的正、反面外形及器件分布如图1和图2所示,电子器件通过基板或直接贴装在冷板表面。冷板三维示意图如图3所示,冷板采用两进两出,冷却液从进液口进入冷板进行强迫液冷,带走电子器件热耗,再由出液口流出冷板。通过冷板散热保持电子设备在可靠的工作范围内,同时保证同类器件的均温性。

图1 冷板正面

图2 冷板反面

图3 冷板三维示意图

1.3 流道设计

集成冷板具体热点分布及功耗大小如图 4所示,冷板前端正反面布置总功耗1 920 W的小体积芯片,单个芯片热流密度达到140 W/cm2。冷板总热耗超3 000 W。根据热源热耗大小及分布,主流道及小功耗器件区域采用常规流道,高热流密度器件区域采用宽高为1 mm×1.5 mm的微小流道强化换热,并采用串联、并联结合的方式合理分配、控制各区域流量[13]。在高热流密度区域分别设计矩形长直流道、圆柱形扰流柱、菱形扰流柱3种微小流道结构形式。

图4 冷板热点分布

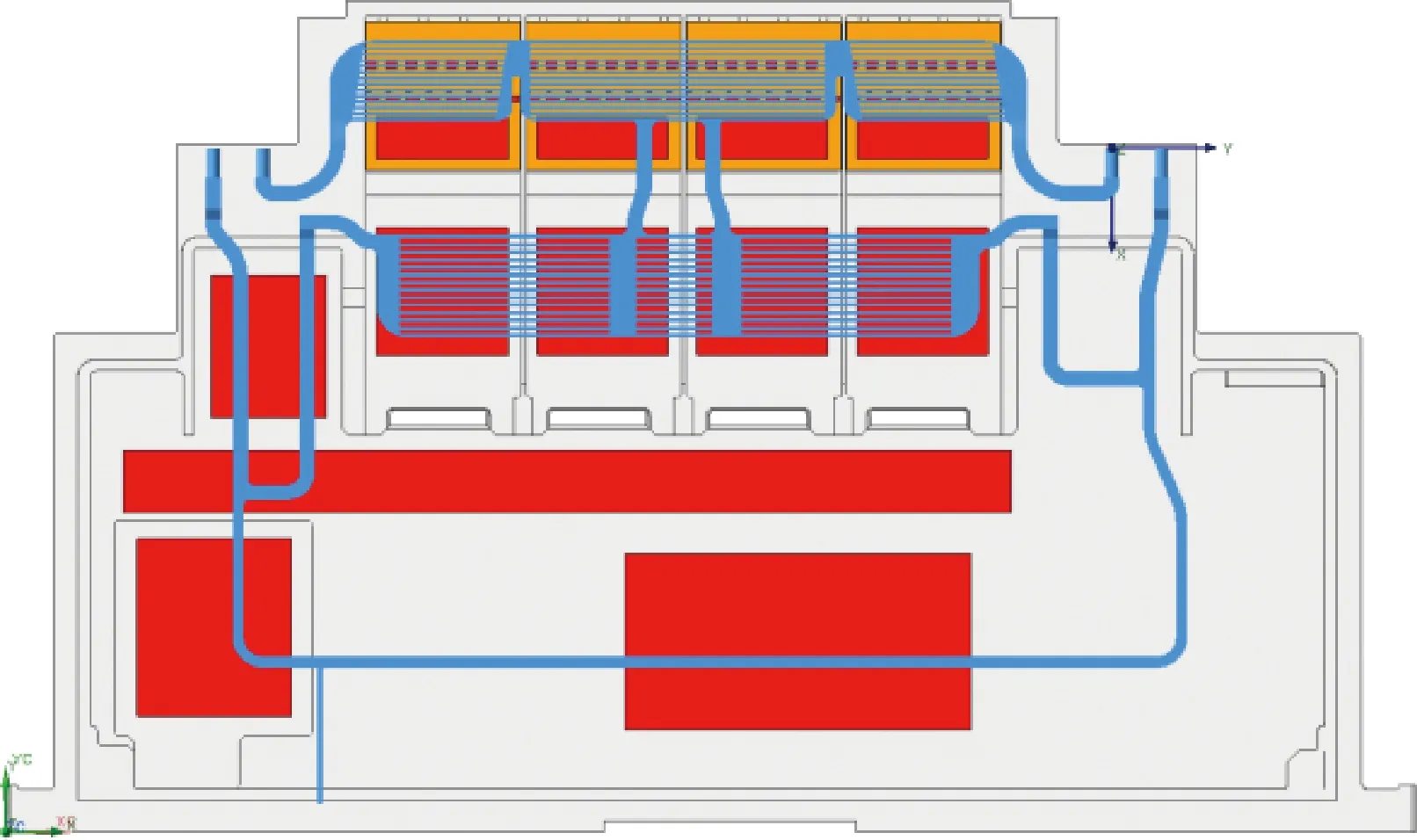

根据器件热耗及分布进行冷板流道设计。如图5所示,采用矩形微小通道与常规通道串、并结合的方法,合理控制不同发热器件安装区域的温升并有效降低流阻,并对微小通道进行截断设计,在强化传热的同时,释放了微小通道区域流道堵塞的风险。

图5 矩形流道冷板

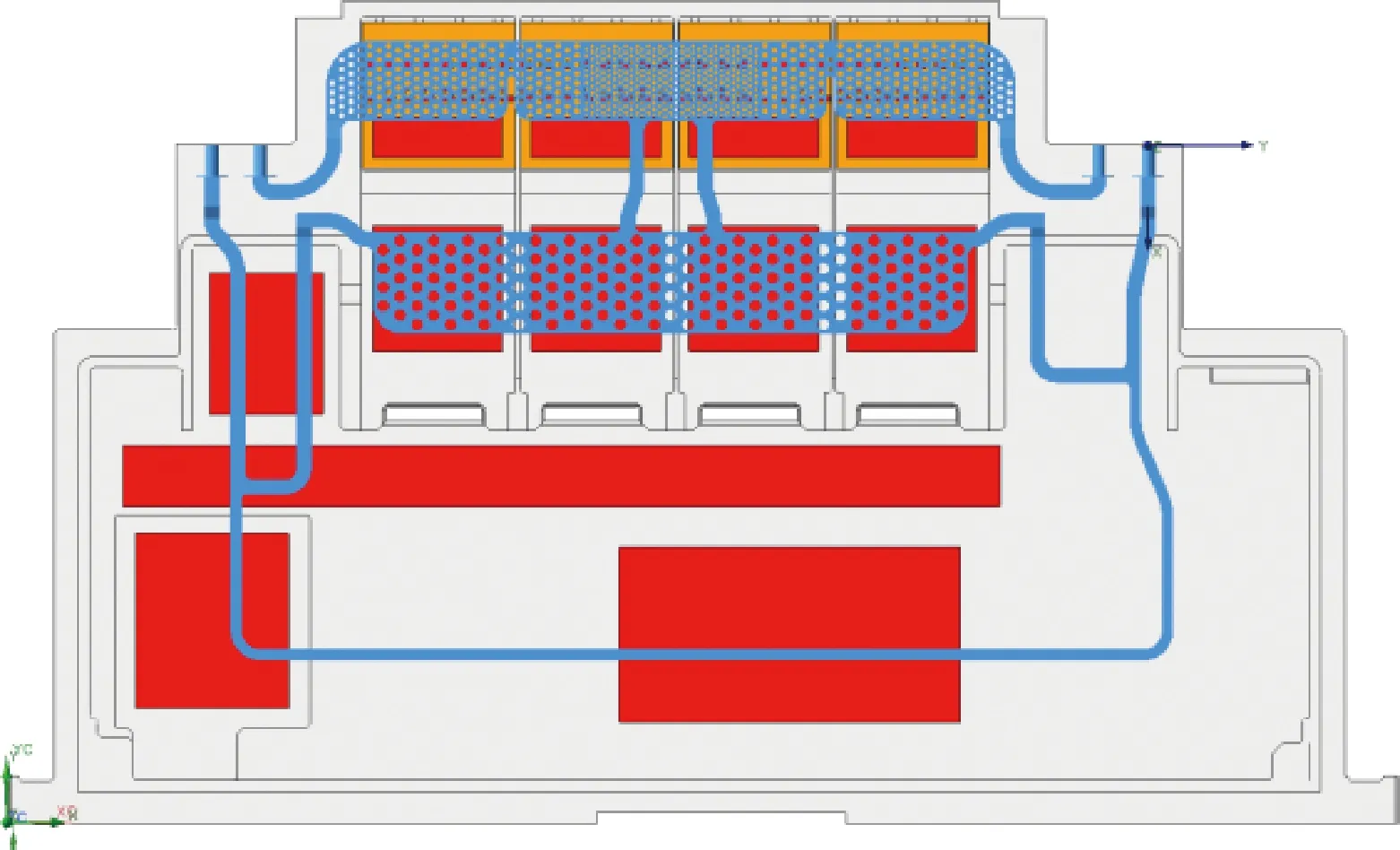

如图6所示,热流密度较高区域采用圆形绕流柱微流道,通过圆柱扰流破坏温度边界层,增强对流换热系数,达到局部强化换热的效果。

图6 圆形扰流柱冷板

如图7所示,在热流密度较高区域采用菱形绕流柱微流道,通过菱形扰流,破坏温度边界层,增强对流换热系数,达到局部强化换热的效果。在流道保持同一间隙和深度下,对比圆柱扰流和菱形扰流的换热效果。

图7 菱形扰流柱冷板

2 传热数值模型

冷却液的入口温度取40 ℃,出口压力默认为1个大气压,发热器件为恒定热流,约为3 000 W。为简化分析,作以下假设[14]:

(1) 冷却液为不可压缩液体,密度恒定不变;液体、固体区域的热物理性质是恒定的。

(2) 入口设置为体积流量入口,出口设置为压力出口。

(3) 冷却液的流量和电子器件的热量在传热过程中稳定不变。

(4) 忽略热辐射,冷板与空气接触为自然对流,对流传导率为4 W/m2。

(5) 忽略重力和黏性耗散。

对流体微元体建立质量方程如下:

▽·(ρu)=0

(3)

动量方程:

(u·▽)ρu=-▽P+μ▽2u

(4)

能量方程:

(5)

式中:▽为迁移导数;ρ为冷却液密度;u为冷却液流速;μ为冷却液动力粘度;P为冷却液压力;λ为冷却液导热系数;Cp为冷却液比热容。

3 仿真计算与分析

3.1 仿真模型

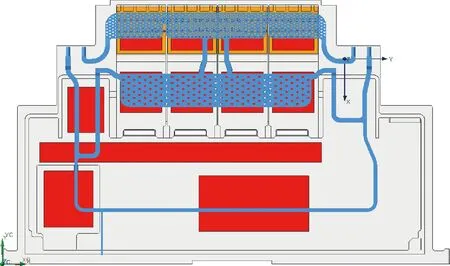

采用固液耦合流体仿真计算,建立仿真模型,建立流体域,在流固接触面进行网格加密处理。图8~图10分别为3种流道结构冷板的流体域。

图8 矩形流道冷板流体域

图9 圆形扰流柱冷板流体域

图10 菱形扰流柱冷板流体域

3.2 仿真边界条件

根据公式(1),计算得到单块冷板的流量。设定集成冷板入口体积流量为11.2 L/min,冷却介质为65#航空冷却液,供液温度为40 ℃;集成冷板所处环境温度为50 ℃。

在同一边界条件下,针对矩形流道、圆形扰流柱、菱形扰流柱3种流道集成冷板分别进行流热仿真计算,对比分析3种流道结构的流动和传热特性。

3.3 仿真结果

3.3.1 传热特性

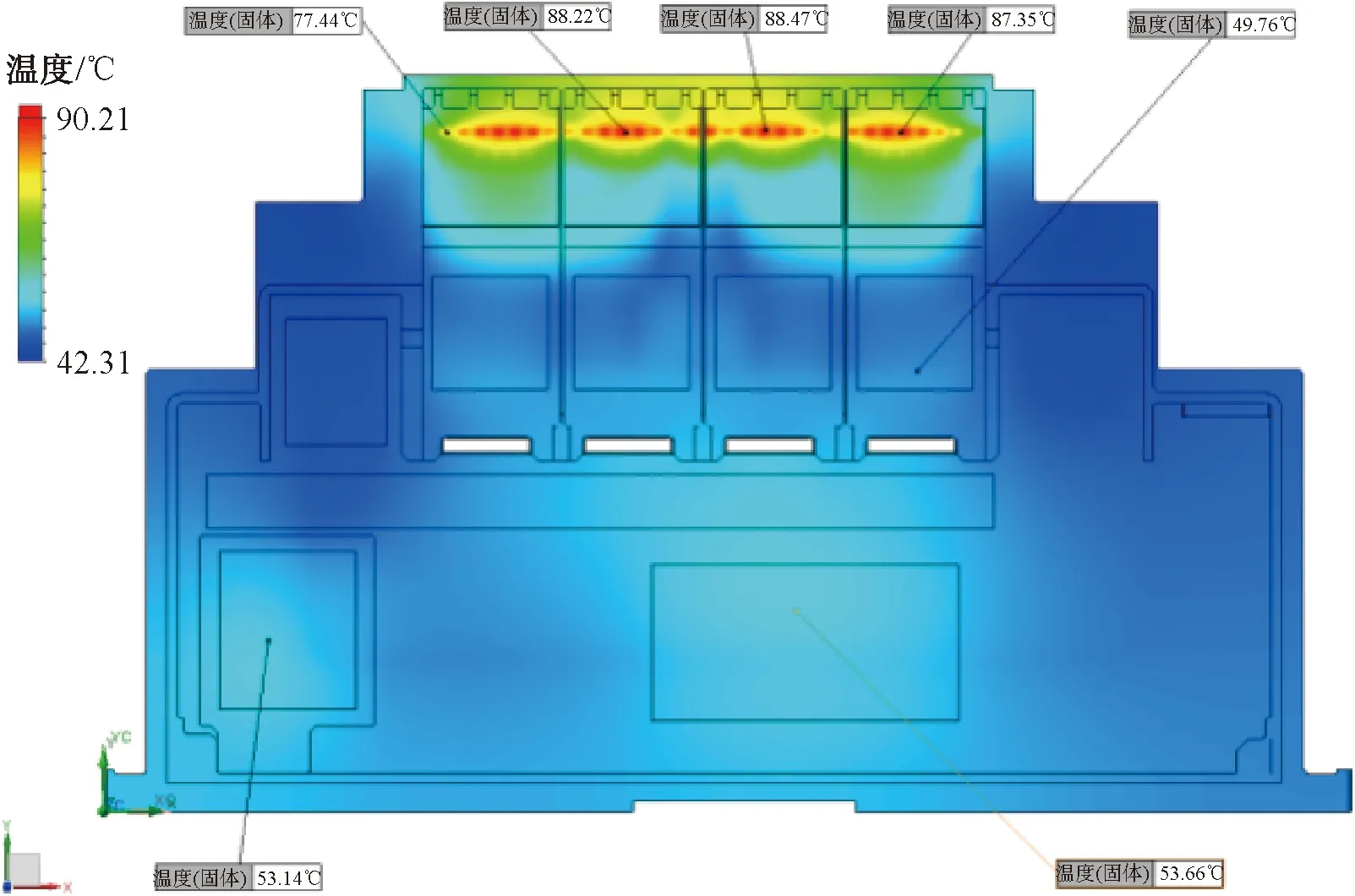

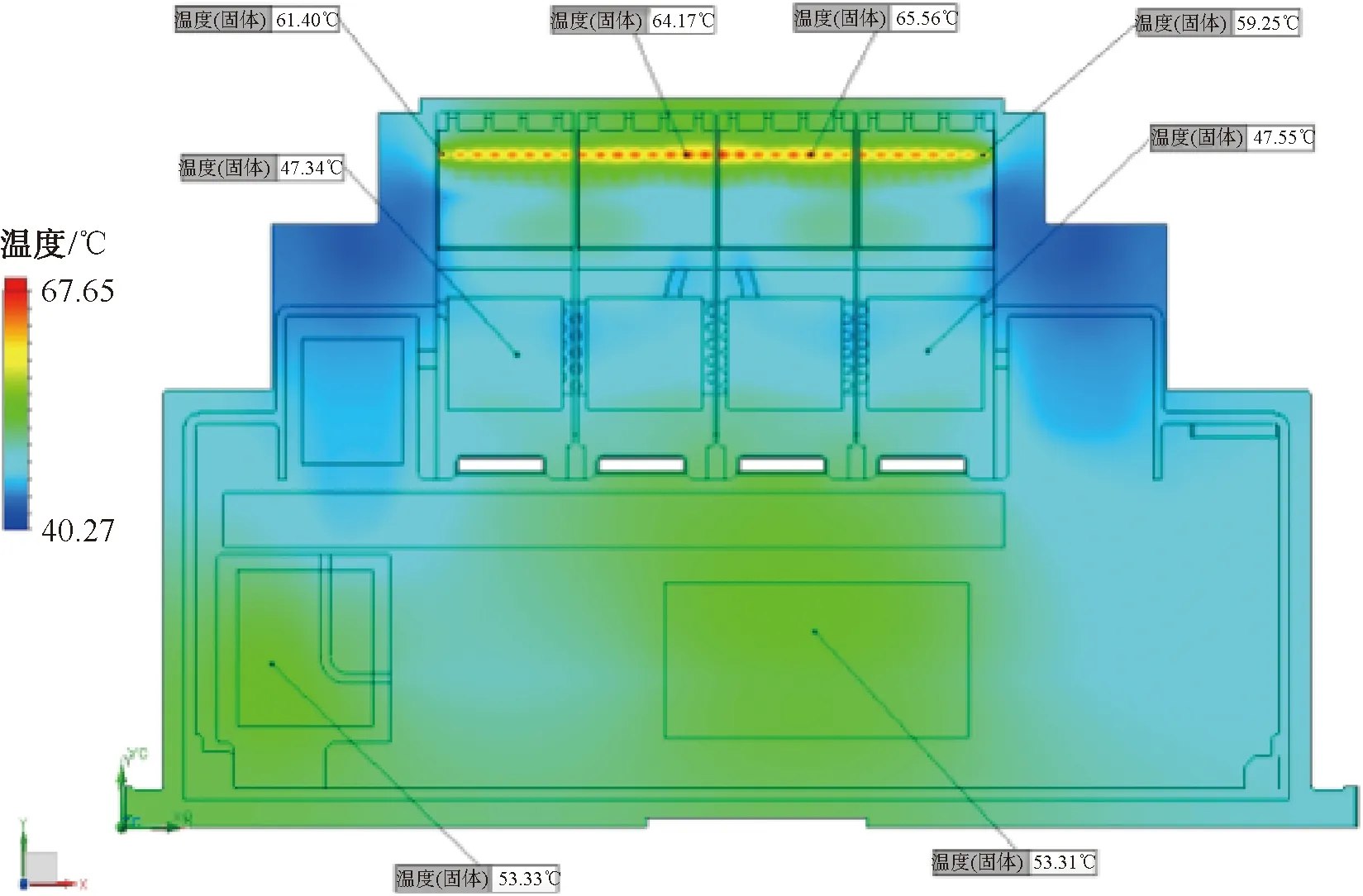

图 11为矩形流道冷板表面温度云图,冷板表面最高温度为88.5 ℃,高热流密度芯片区域均温性为 10 ℃。

图11 矩形流道冷板表面温度云图

图12为圆形扰流柱流道冷板表面温度云图,冷板表面最高温度为66.2 ℃,高热流密度芯片区域均温性为7 ℃。

图12 圆形扰流柱冷板表面温度云图

图13为菱形扰流柱流道冷板表面温度云图,冷板表面最高温度为64.7 ℃,高热流密度芯片区域均温性为2.3 ℃。

3.3.2 流动特性

图14为矩形流道冷板内部流体压力分布图,入口处静压为279 005 Pa,出口处静压为101 325 Pa,流动阻力为1.78×105Pa。

图14 矩形流道冷板内部流体压力分布

图15为圆形扰流柱流道冷板内部流体压力分布图,入口处静压为278 869 Pa,出口处静压为101 325 Pa,流动阻力为1.77×105Pa。

图15 圆形扰流柱冷板内部流体压力分布

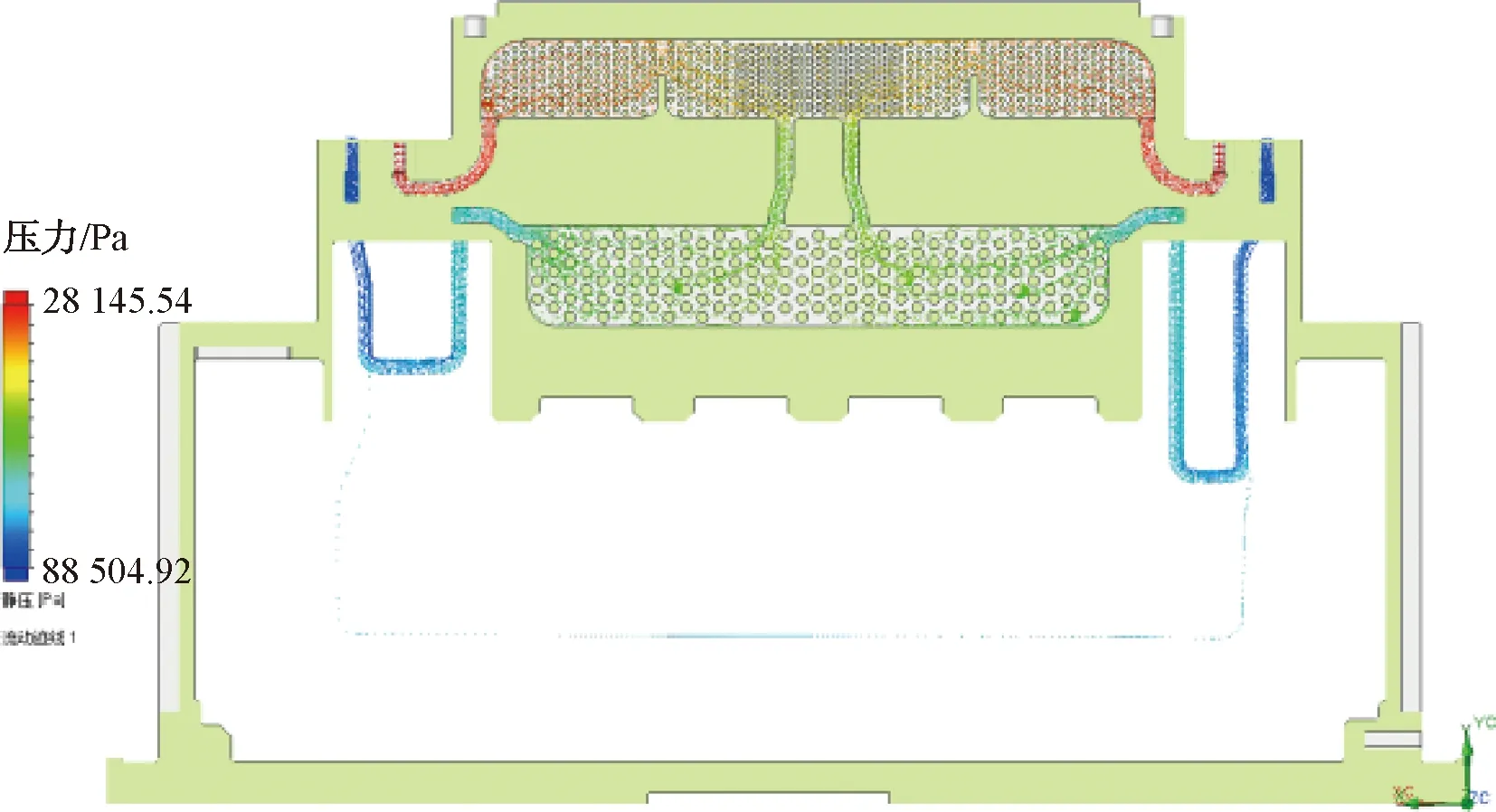

图16为菱形扰流柱流道冷板内部流体压力分布图,入口处静压为282 718 Pa,出口处静压为101 325 Pa,流动阻力为1.8×105Pa。

图16 菱形扰流柱冷板内部流体压力分布

3.4 对比分析

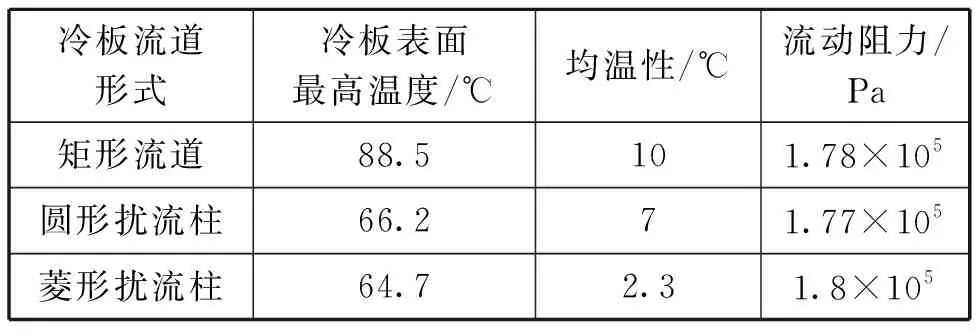

根据仿真结果,对矩形流道、圆形扰流柱、菱形扰流柱3种流道集成冷板表面最高温度、同类器件均温性、流动阻力指标进行对比,如表1所示。菱形扰流柱取得最低的冷板表面最高温度为64.7 ℃,散热效果提高了27%左右,并且同类器件均温性最好,约为2.3 ℃。3种结构形式的流道流动阻力基本相当。

表1 不同流道结构冷板换热性能对比

4 结束语

针对高热流密度电子器件散热问题,提出了一种串、并联结合的微小通道散热集成冷板,根据电子器件分布及功耗大小对冷板流道进行设计和优化。通过简化传热数值模型,对3种流道结构冷板进行热流仿真计算,并对比分析了换热性能和流动性能,得出以下结论:

(1) 在同一边界条件下,冷板表面温度、同类器件均温性受流道结构形式影响较大。菱形绕流柱换热效果最佳,流体流经菱形扰流柱,产生扰流,在流体未充分发展前破坏温度边界层,从而强化换热。使用菱形扰流柱形式的微流道与矩形流道相比,最高温度降低23.8 ℃,均温性减小7.7 ℃。

(2) 菱形绕流柱微小流道冷板能解决热流密度140 W/cm2器件散热问题,满足冷板表面最高温度≤65 ℃,均温性≤2.5 ℃的技术要求。