多种因素影响下的超弹性SMA丝材力学性能

2020-03-09唐枫华董新伟胡淑军廖志勇宋固全

唐枫华,董新伟,胡淑军,廖志勇,宋固全

(1.南昌大学建筑工程学院,江西 南昌 330031;2.江西中煤建设集团有限公司,江西 南昌 330001)

形状记忆合金(shape memory alloy,SMA)是一种新型智能材料,具有形状记忆效应和超弹性特点,且超弹性应变可达6%~8%[1]。目前,SMA已经应用于土木工程领域中。例如,黄宙等[2]提出了一种具有自复位放大位移功能的新型SMA自复位阻尼器;任文杰等[3]提出一种基于SMA材料和高耗能摩擦单元的复合摩擦阻尼器;Qian等[4]利用SMA超弹性和自复位能力提出了一种SMA摩擦阻尼器;刘明明等[5]开发了一种由SMA丝、剪切型铅块和复位弹簧组成的复合耗能阻尼器;顾琦等[6]结合SMA和丁基橡胶垫片,提出一种低摩擦自复位SMA支撑。基于SMA所制成的自复位构件可有效提高相应结构的耗能能力,同时减小结构的残余变形[7]。

由于影响SMA超弹性性能的因素较多,细小化学成分差异和加工工艺等都对其力学性能有较大影响,这对于相应构件的自复位能力和耗能能力都带来较大的不确定性[8]。因此,需对影响SMA力学性能的因素进行详细分析。Tobushi等[9]推导出了SMA的疲劳寿命与应变范围、温度和速率的相互关系;钱辉等[10]研究了SMA丝材在不同应变幅值下的应力-应变关系;凌育洪等[11]分析了不同加载速率、应变幅值和循环次数下SMA丝材的刚度和耗能等;钱辉等[12]分析了不同应变速率下SMA丝材的力学性能;Zhou等[13]讨论了单一幅值循环加载下预应变对SMA丝材的耗能和刚度的影响。

本文主要针对一种国产1 mm直径的SMA丝材,设计3组考虑循环次数、加载速率和预应变的试件模型,并在常温下对各试件进行循环拉伸试验研究,以得到各因素影响下SMA丝材的滞回曲线、骨架曲线、割线刚度和耗能能力等,为进一步研究和设计相应自复位SMA阻尼器提供理论基础。

1 试验方案

为分析SMA的力学性能,采用高安市记忆合金材料有限公司生产的1 mm直径SMA丝材进行研究,如图1(a)所示。

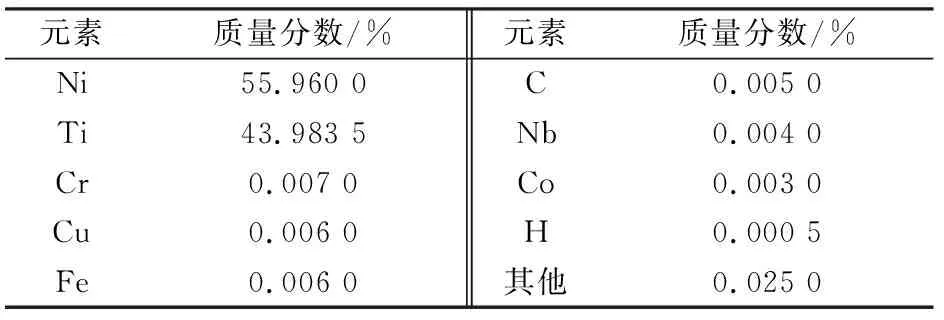

基于厂家提供数据可知,所采用SMA丝材主要由镍(w(Ni)=55.960 0%)和钛(w(Ti)=43.983 5%)组成,各种元素质量分数如表1所示。

表1 SMA成分Tab.1 Composition of SMA

本次试验设备为南昌大学工程力学中心的SANS电子万能试验机,力传感器量程为100 kN。试验时室温为20 ℃,且在该室温条件下,SMA丝材的初始状态为奥氏体状态。其中,丝材夹头和试验设备如图1(b)、(c)所示。试验装置中,考虑到SMA丝材直径过小且光滑,试验前采用夹头对将SMA丝材两端固定。两夹具之间SMA丝材标距为375 mm。

试验中对SMA丝材的加载、卸载过程由电子万能试验机控制,且需预先按照所要求的应变率设定好加载速率,以实现预期的循环加载。在试验过程中,需观察SMA丝材及设备变化情况,防止设备突发故障或SMA丝材断裂。

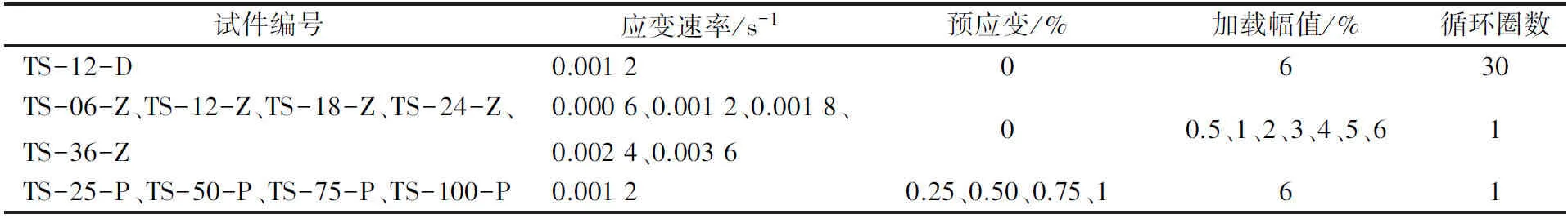

由于本次需考虑循环次数、加载速率和预应变的影响,选用10根SMA丝材并分成3批次进行试验研究,具体表现为:1) 循环次数(仅1根SMA丝材试件)。采用0.06的单一应变幅值,且应变速率为0.001 2 s-1[10],进行30圈循环加载,预应变为零;2) 加载速率(5根SMA丝材试件)。采用5种加载应变速率,分别为0.000 6、0.001 2、0.001 8、0.002 4、0.003 6 s-1;各试件均采用7级加载,应变为0.005、0.01、0.02、0.03、0.04、0.05、0.06,且各加载步均只循环1圈,预应变为零;3) 预应变(4根SMA丝材试件)。采用4种预应变,分别为0.002 5、0.005 0、0.007 5、0.010 0;各试件均采用7级加载,应变为0.005、0.01、0.02、0.03、0.04、0.05、0.06,且各加载步均只循环1圈,加载应变速率为0.001 2 s-1。具体试验工况及编号见表2。

2 试验结果及分析

2.1 循环加载次数

为对比单一幅值与逐级加载下SMA丝材的性能,取2根试件并按试验内容进行编号。其中,TS-12-D试件的单一幅值为0.06应变、30次循环加载、加载应变速率为0.001 2 s-1;TS-12-Z试件为逐级加载,加载应变速率为0.001 2 s-1。2种试件加载工况的其他参数详见表2。

表2 SMA丝材的试验工况Tab.2 Tested cases of SMA wire specimen

图2是单一循环与逐级加载所得滞回曲线图。试件TS-12-Z中每一个加载步的滞回曲线都能与试件TS-12-D加载所得的滞回曲线高度重合,且试件TS-12-D加载所得最大应力为698 MPa,试件TS-12-Z所得最大应力为703 MPa,二者相差较小。在初始弹性阶段2种试件的斜率基本相同,且单一循环加载时,SMA丝材在不同循环次数下的初始刚度无明显变化。另外,与30圈单一幅值循环加载所得滞回曲线也基本重合,且单一幅值加载不影响SMA丝材进入马氏体相变,循环次数对SMA丝材的性能无明显影响且性能稳定。因此,在对加载速率和预应变研究中可仅取一次加载循环。

2.2 加载速率

取5根SMA丝材,试件编号为TS-06-Z、TS-12-Z、TS-18-Z、TS-24-Z、TS-36-Z,分别指加载速率为0.000 6、0.001 2、0.001 8、0.002 4、0.003 6 s-1的逐级加载,且各加载步仅1次循环。其他参数详见表2。

不同加载速率下SMA丝材的滞回曲线如图3所示。随着加载速率的提高,SMA丝材的每个加载步所得滞回曲线均有上移的趋势,SMA的应力随着加载速率的增大而提高。当SMA丝材达到预期最大变形时,试件TS-06-Z、TS-12-Z、TS-18-Z、TS-24-Z、TS-36-Z的应力值分别为690、703、712、721、731 MPa。然而,加载速率增大的同时,相应滞回曲线表现出更加明显的捏缩现象,并影响其耗能能力,具体影响需进一步分析。

不同加载速率下SMA丝材的骨架曲线如图4所示。随着加载速率的增大,各试件每个加载步的应力和最大应力均随之提高,且曲线在达到0.01的应变时相应弹性模量(等于应力除以应变)也有所增大。然而,随着各试件进入屈服,骨架曲线会经历一个应力增强阶段,且每一个加载速率下的曲线均表现出明显的“屈服平台”。

SMA丝材的割线刚度可以反映其在加载过程中刚度退化[5],可表达为:

(1)

式中:Fi,max、Fi,min分别为第i个加载步中的最大、最小轴力值;Di,max、Di,min分别为第i个加载步中最大、最小位移。

不同加载速率下SMA丝材的割线刚度如图5所示。随着加载速率的增大,各试件的割线刚度也逐渐增大,且曲线总体变化趋势相同。在第1个加载步时,各试件的割线刚度有所增大,分析可能是由于SMA丝材的初始应变为零,且在加载开始时存在一定的松弛现象。随着加载步和SMA应力的增大,各试件的割线刚度逐渐减小,且当各试件的位移和应力继续增大时,刚度退化有所减缓并逐渐趋于稳定状态。

在Origin软件中二重积分的方法计算滞回曲线的面积值,并进行单位转换后,可得到不同加载速率下SMA丝材的耗能能力,如图6所示。从图中可以看到,加载初期从第1至第5个加载步时,随着加载速率的提高,SMA丝材的耗能能力也逐渐增大。然而,当加载至第6个加载步时,试件TS-24-Z和TS-36-Z的耗能能力增长变缓,表明其滞回曲线的捏缩效应增大;当试件加载第7步时,试件TS-18-Z(加载速率为0.001 8 s-1)的耗能值最大。

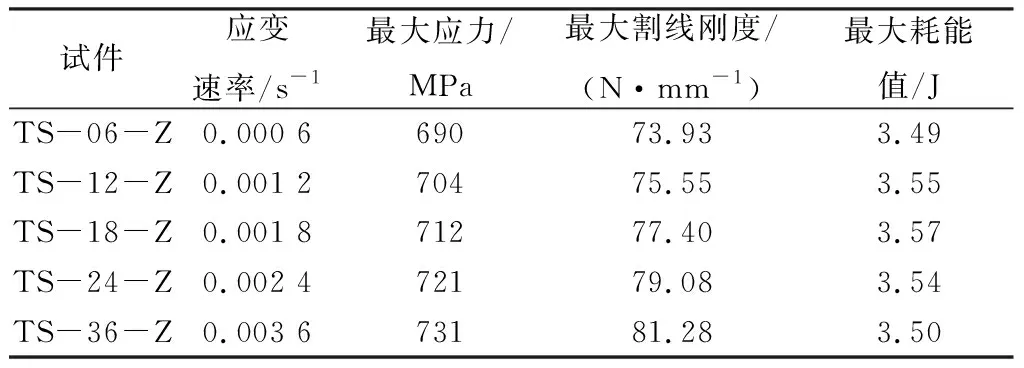

基于上述对不同加载速率下SMA丝材的力学性能分析,可得到各试件最大的应力、割线刚度和耗能能力,如表3所示。

表3 不同加载速率下SMA的力学性能Tab.3 Mechanical property of SMA wire under different loading rates

2.3 预应变

取4根SMA丝材,试件编号为TS-25-P、TS-50-P、TS-75-P、TS-100-P,分别指预应变为0.002 5、0.005 0、0.007 5、0.01 0的逐渐加载,加载应变速率均为0.001 2 s-1,且各加载步仅1次循环。其他参数详见表2。

不同预应变下SMA丝材的滞回曲线如图7所示,各曲线在循环逐级荷载下的变化趋势基本相同。当各试件由初始预应变开始加载后,滞回曲线由初始荷载逐渐增大,且达到预期变形时所受应力随预应变的增大而提高,即试件TS-25-P、TS-50-P、TS-75-P、TS-100-P所对应的SMA丝材最大应力值分别为742、776、807、813 MPa。然而,当试件预应变增大时,在应力最大处虽可提高其耗能值,但在初始预应变处滞回面积有所减小,预应变对其耗能能力的影响仍需进一步分析。

不同预应变下各SMA丝材试件的骨架曲线如图8所示。由于各试件的初始预应变不同,故图中骨架曲线在各加载步上的预应变不等。随着加载速率的增大,各试件每个加载步的应力和最大应力均随之提高,但加载初期SMA丝材弹性模量随预应变表现出先增大后减小的趋势,且在预应变为0.007 5时最大(表5中包含详细结果)。随着各试件进入屈服阶段后,骨架曲线会经历一个应力增强阶段,且各预应变下的曲线均表现出一段明显的水平屈服。另外,在同一个加载步中,试件的预应变越大,则相应的SMA丝材应力也越大。因此,预应变的增大可提高各加载步SMA丝材的应力值。

不同预应变下SMA丝材的割线刚度如图9所示。由于SMA丝材施加了一定的预应变且不会发生松弛现象,随着加载步的增大,各试件的割线刚度逐渐减小,变化趋势一致。另外,由于各加载步的相对变形量相等,且随着预应变的增大,SMA丝材的初始应力值也有明显增大。然而,从骨架曲线中可知,绝对应变值相同时应力增幅较小,故SMA丝材的割线刚度随预应变的增大而减小。加载后期,刚度退化有所减缓并趋于稳定状态。

不同预拉力下SMA丝材的耗能能力如图10所示。在各加载步中,当预应变由0.002 5增大至0.007 5时,试件TS-25-P、TS-50-P、TS-75-P的耗能值逐渐增大,即最大应力处SMA丝材所增大的耗能值大于初始预应变处滞回面积的减小值。另外,对比试件TS-75-P和TS-100-P可知,各加载步中试件耗能值均有所下降,尽管预应变引起了最大应力值的提高,但滞回曲线的捏缩效应更为明显,故试件TS-75-P(预应变为0.007 5)的耗能值最大。

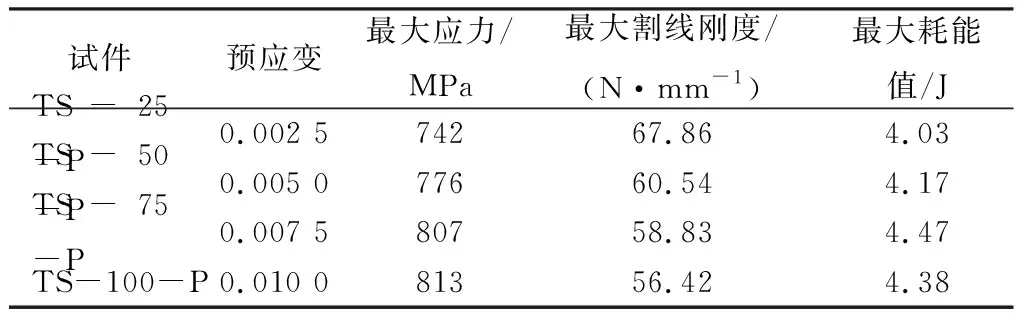

基于上述对不同预应变下SMA丝材的力学性能分析,可得到各试件最大的应力、割线刚度和耗能能力,如表4所示。

表4 不同预应变下SMA的力学性能Tab.4 Mechanical property of SMA wire under different pre-strain

3 SMA丝材的力学参数

基于以上共10个SMA丝材试件考虑循环加载次数、加载速率和预应变的力学试验所得的应力-应变曲线,可得到各力学参数值,具体如表5所示。

表5 SMA丝材的力学参数Tab.5 Mechanical parameters of SMA wire

4 结论

1)SMA直接施加至预定幅值、循环30圈,与逐级加载、循环1圈时的性能基本相同,即循环次数对SMA丝材的滞回性能无明显影响;

2)随着加载速率的增大,SMA丝材的弹性刚度、承载力和割线刚度将逐渐增大,且在0.001 8 s-1的加载应变速率下SMA丝材的耗能能力最强;

3)随着SMA丝材的初始预应变的增大,其承载力将逐渐提高,但割线刚度有所减小,且在预应变为0.007 5时耗能值和弹性模量最大;

4)通过对不同因素的试验研究表明,SMA丝材在0.001 8 s-1的加载应变速率和0.007 5的预应变下,其力学性能最佳。