基于METSIM的红土镍矿高压酸浸平衡模拟计算

2023-06-11赵鹏飞

赵鹏飞

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

红土镍矿高压酸浸工艺(HPAL)是利用酸在高温高压条件下对镍钴进行选择性浸出的工艺,工艺将杂质铁、铝等元素沉淀至渣中与镍钴分离,保障有价金属的回收。在工艺反应过程中增加蒸汽作为热源来保障高温高压的反应条件,为了减少蒸汽的消耗,降低成本,红土镍矿高压酸浸系统将闪蒸后的二次蒸汽作为热源预热反应进料,来提高能源的利用率。现行红土镍矿的高压酸浸工艺基本采用多级闪蒸多级预热[1-4]。

通过计算和实践证明,三级闪蒸三级预热工艺的可操作性强,过程单元的控制要求温和,热量利用率较高,因此三级闪蒸三级预热较为常用,但是三级预热-高压酸浸-三级闪蒸的红土镍矿高压酸浸系统的建立需要同时对物料平衡、热量平衡进行合理设置才能达到预期效果,由于该系统包含操作单元多,平衡系统复杂,依靠经验和操作调试不能及时准确地提供可使用数据,因此建立一套动态可视化的模拟模型可以解决以上问题。本文利用METSIM对红土镍矿高压酸浸系统进行模拟计算,依据可视参数设置合理控制逻辑,建立完善的模型,对系统运行的各个阶段提供控制数据,指导其生产[5-8]。

1 高压酸浸工艺操作单元的建立

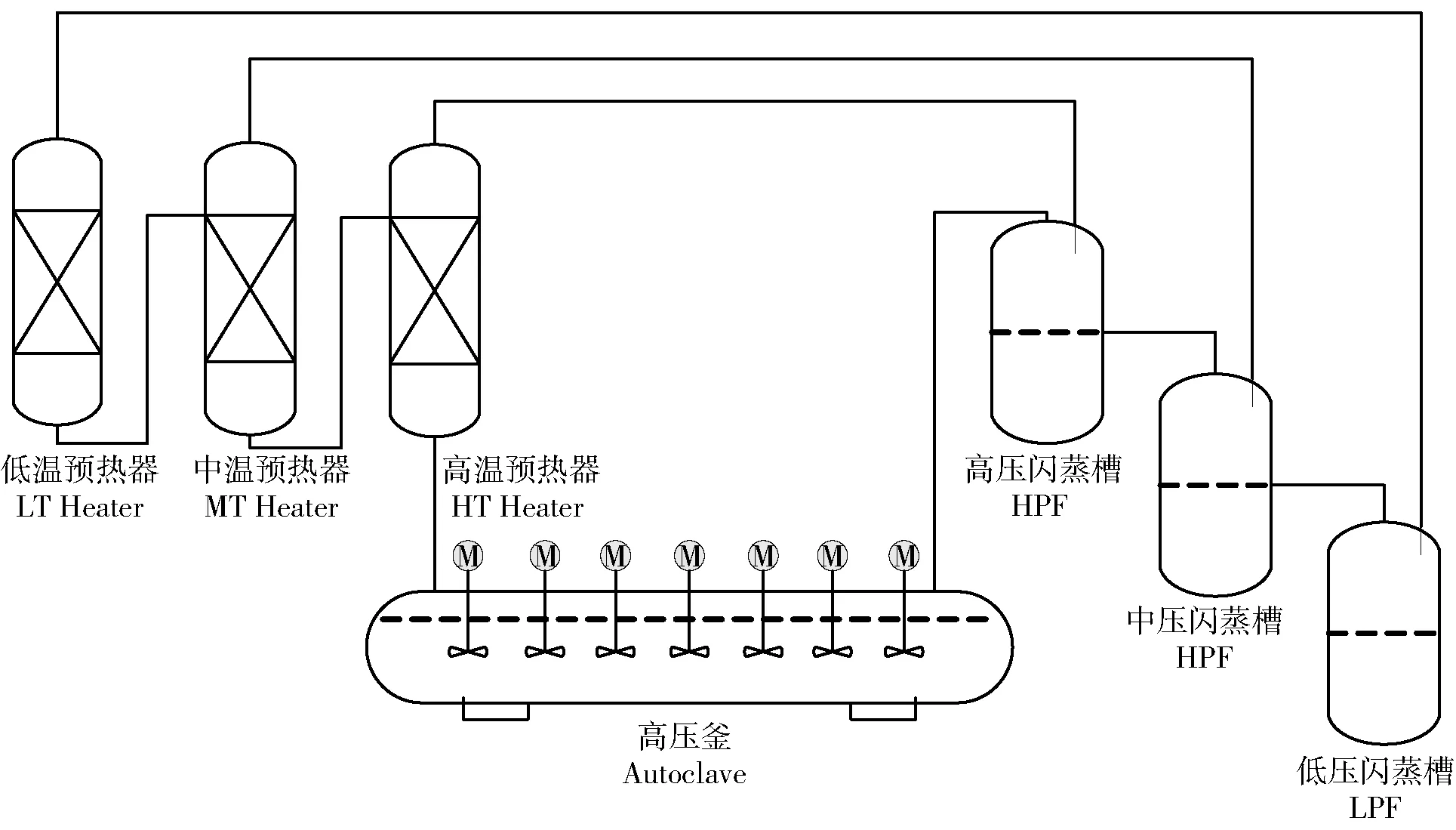

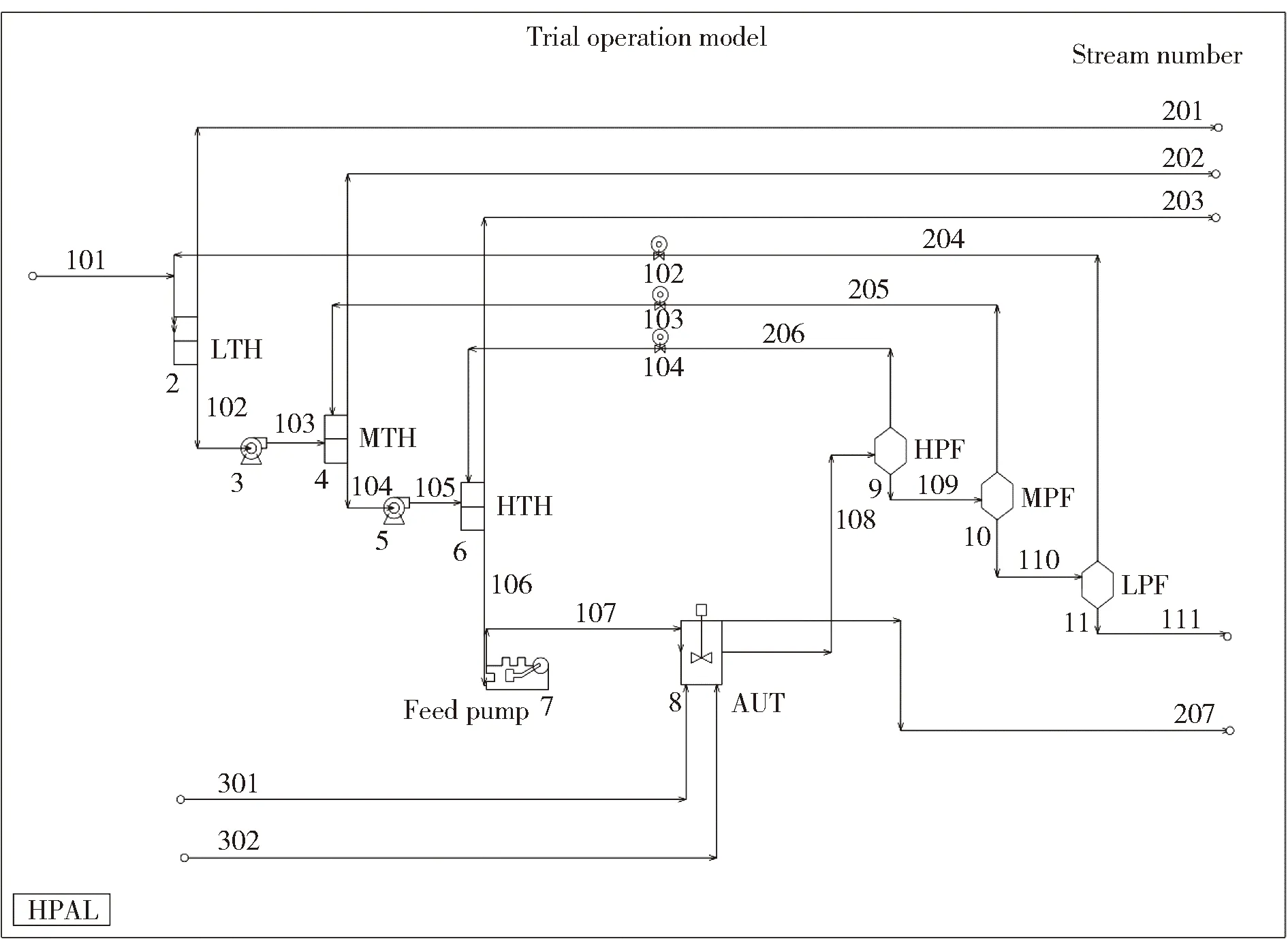

红土镍矿高压酸浸系统工艺为三级预热-高压酸浸-三级闪蒸,主体工艺流程如图1所示。该系统主要包括供料系统、预热器供料及预热器、高压釜供料系统、高压釜系统、闪蒸系统以及闪蒸后矿浆输送系统等操作单元。

图1 高压酸浸系统原则性流程示意图

1.1 供料系统

现适用于高压酸浸工艺的低品位红土镍矿主要为褐铁型红土镍矿,其主要成分为:镍Ni 0.9%~1.4%、钴Co 0.09%~0.2%、镁Mg<5%。为了减少高压酸浸工序的处理规模,供料矿浆浓度尽可能大,目前工业化项目矿浆浓度约33%~45%左右,具体选用浓度范围需对矿浆性质进行试验以确定合适浓度。该工艺操作单元在建立的时候,需根据物料物相以及限制条件输入相关物料成分组成以及浓度使用条件,完善供料系统输入,确定整个模型的进料物性,主要包括:环境条件、作业制度、物料流量、物料各物相物性、物料浓度等。

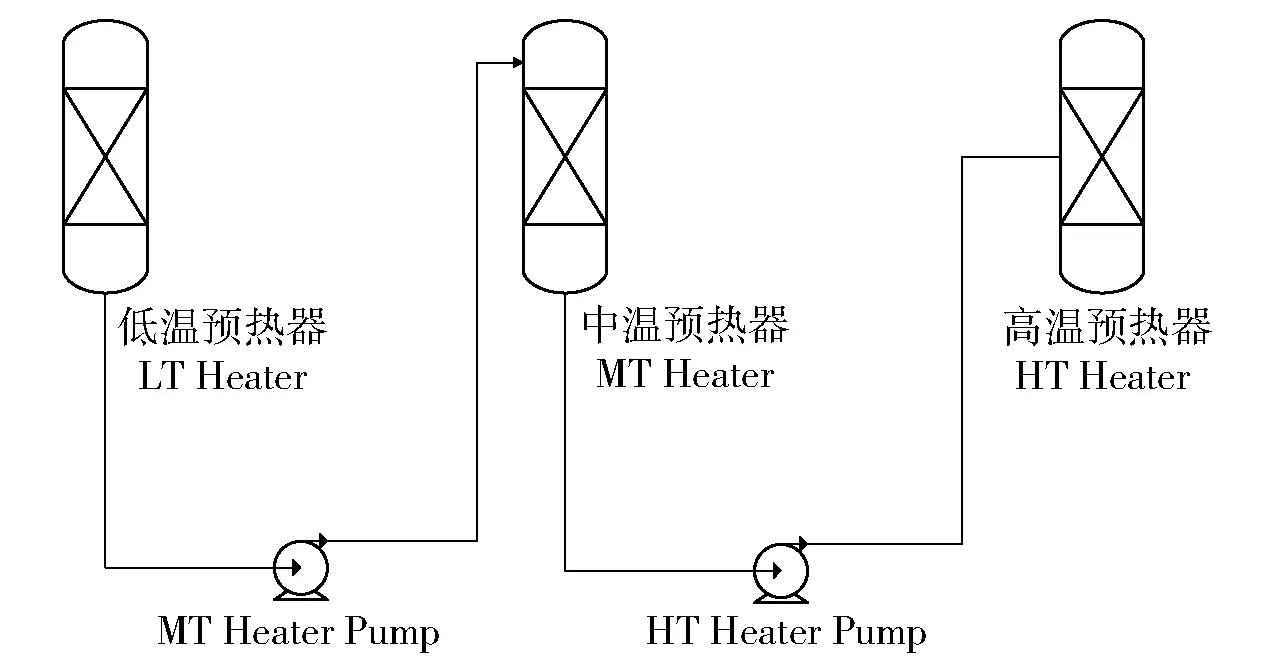

1.2 预热器供料及预热器

在高压酸浸工艺系统中的矿浆预热采用连续预热方式。三级预热则设定为低温预热、中温预热、高温预热,从而实现将红土镍矿浆进行连续预热的目的,原料从常温预热到180~210 ℃后,输送入高压釜进行反应,三级预热流程示意图如图2所示。三级预热器操作单元连续设定,中间增加输送泵设置。操作单元在建立过程中需设定进料性质,另外需设定低温预热器、中温预热器以及高温预热的等操作单元的操作参数,其中包括操作的温度、压力、各物相的分离系数、换热系数等。该部分的操作单元在计算过程中需要对控制参数进行设定,其中包括排料、进汽和排汽的温度、压力以及换热系数等参数控制操作单元,利用控制参数自动优化余热的利用平衡点。

图2 三级预热流程示意图

1.3 高压釜供料系统

高压釜供料系统操作单元主要包括预热后矿浆供料、硫酸、蒸汽等。预热后矿浆供料承接预热操作单元物料,不需要进行另外设置。红土镍矿浆进行连续预热后,物料基本性质为:温度180~210 ℃、压力1.4~2.1 MPa,通过泵增压输送入高压釜进行反应;硫酸进料一般为98%浓硫酸,硫酸的加入量可根据高压釜反应后终酸数值进行设定,在操作单元设置时需进行控制参数优化设定;蒸汽通常为饱和水蒸汽,物料基本性质为:温度255~270 ℃、压力4.3~5.5 MPa,根据高压釜的反应条件的设定,对饱和蒸汽的温度和压力进行设定。

1.4 高压釜

高压釜操作单元是高压酸浸系统中包含化学反应的单元,该操作单元在设定时需要根据原料的成分以及试验研究对化学反应模型进行模拟,并对各物质的物化性质进行匹配,从而实现实际反应情况的逼近计算。

根据红土镍矿的矿物学研究,各金属元素在矿物中主要以金属氧化物的形式存在,如NiO、CoO、Co2O3、CaO、FeO、FeO(OH)、MgO、MnO、ZnO、SiO2等。在高温高压的反应条件下,大部分金属Me(Ni、Co、Mg、Mn、Zn、Cu)的氧化物与硫酸发生反应生成可溶的硫酸盐(MeSO4)而进入溶液,其反应式如下:

Me2On(s)+2nH+→2Men++nH2O

其中Me:Ni、Co、Mn等,n:金属离子化合价。

高压酸浸条件下,各个元素会存在多种反应,根据对红土镍矿的研究,总结可能存在的反应如下:

铁元素的反应:

FeO(OH)+3H2SO4→Fe2(SO4)3+4H2O

Fe2(SO4)3+H2O→Fe2O3↓+3H2SO4

Fe2(SO4)3+14H2O→2(H3O)Fe3(SO4)2(OH)6↓+5H2SO4

Fe2(SO4)3+2H2O→Fe(OH)(SO4)(s)↓+H2SO4

Fe2(SO4)3+2H2O→2Fe(OH)SO4+H2SO4

4FeSO4+O2+2H2SO4→2Fe2(SO4)3+2H2O

铝元素的反应:

3Al2O3·3H2O+3H2SO4→Al2(SO4)3+6H2O

3Al2(SO4)3+14H2O→2H3OAl3(SO4)2(OH)6↓+5H2SO4

3Al2O3·3H2O+3H2SO4+Na2SO4→2NaAl3(SO4)2+6H2O

3Al2O3·3H2O+3H2SO4+K2SO4→2KAl3(SO4)2+6H2O

其他元素的反应方程式如下:

Co2O3+FeSO4+3H2SO4→2CoSO4+Fe2(SO)4+3H2O

MnO2+2FeSO4+3H2SO4→MnSO4+Fe2(SO4)3+2H2O

Mg3Si2O5(OH)4(s)+6H+→3Mg2++2SiO2(s)+5H2O

根据预设的化学反应以及反应进行的程度对操作单元进行设定,同时还需根据预定的操作温度和压力对该操作单元参数进行设定。高压釜操作单元据现有的生产实践,温度和压力的设定区间为:操作温度240~260 ℃、压力4.0~6.0 MPa。

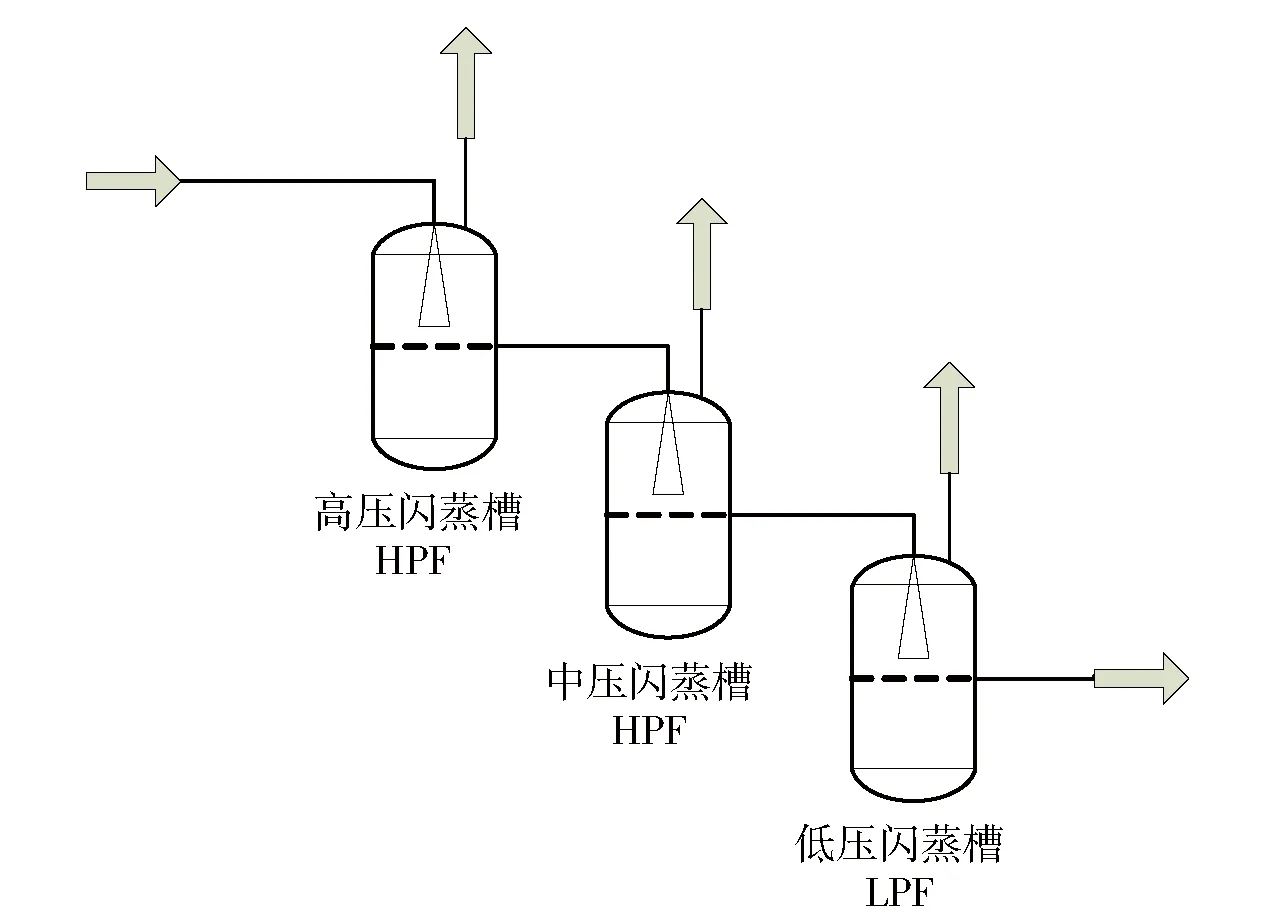

1.5 连续闪蒸系统

高压酸浸系统采用连续闪蒸系统将二次蒸汽进行压力温度分级,与预热器联合设定参数,逐步调节稳压实现系统平衡,连续闪蒸工艺示意图如图3所示。根据现有技术实践,各级闪蒸的相关参数如下:

图3 连续闪蒸工艺示意图

第一级闪蒸:温度180~225 ℃、压力1.3~2.2 MPag;

第二级闪蒸:温度140~175 ℃、压力0.4~1.0 MPag;

第三级闪蒸:温度100~135 ℃、压力10~230 kPag;

由于连续闪蒸系统是温压控制的关键部位,因此该操作单元在平衡计算时需多方面考虑,在计算之前需要收集各单元的极限操作条件,并对可实施操作参数进行预判,从而实现相应参数的最优化选择。上述已列出现有技术实践的操作参数范围,因此参数设定时可优先考虑在此范围内选择优化。

2 工艺模型建立及模拟

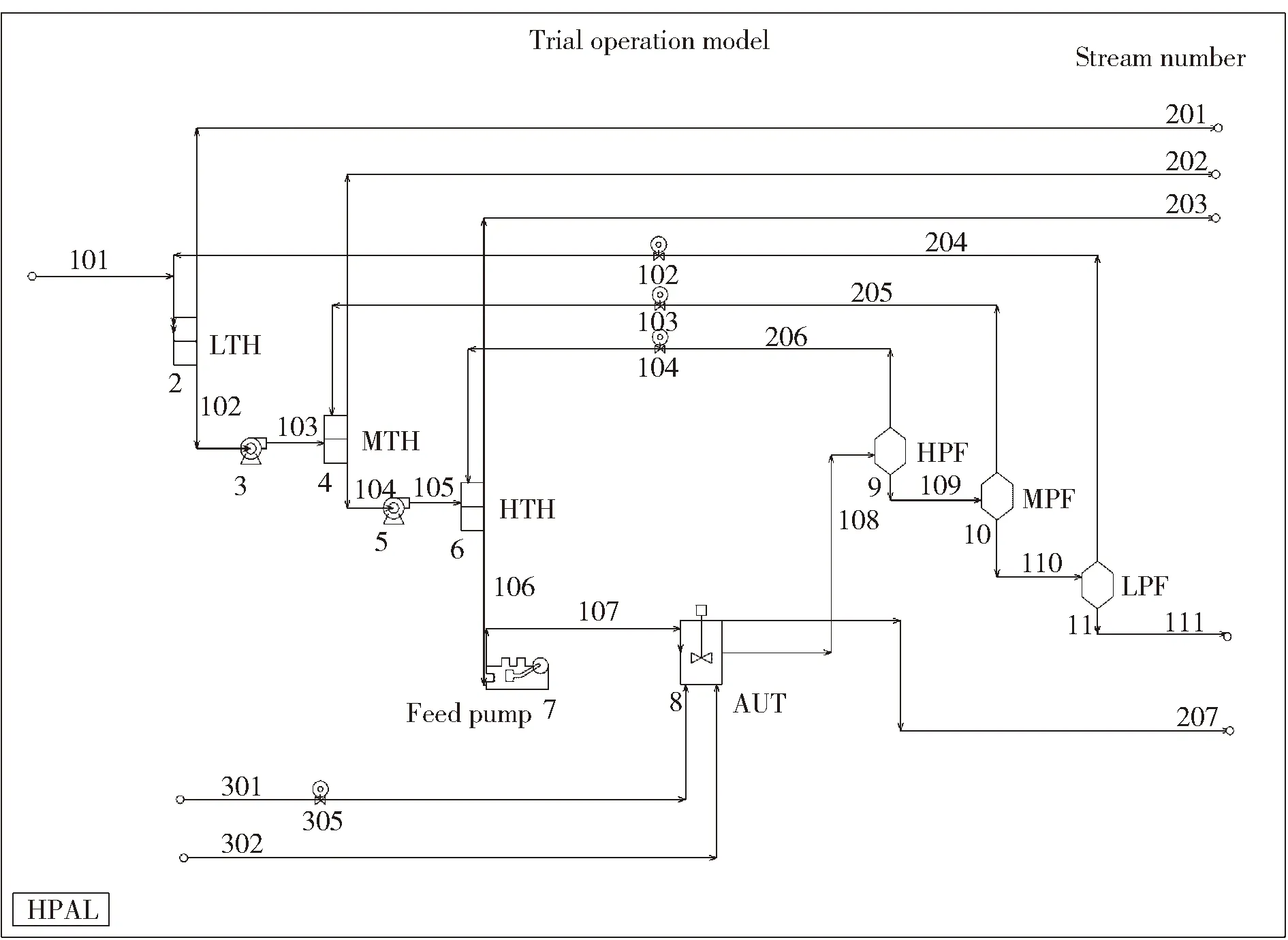

根据工艺流程及各个操作单元的相关性,在METSIM软件中选取相应单元模型建立相关模型。高压酸浸工艺流程模型主要包括四部分:第一部分是所建模型的数据库,在建立模型之前需收集相关物料物化性质以及模型过程中所涉及到物料的种类及性质,如矿的物相组成,过程反应生成物质的种类;第二部分是操作单元的选取和建立,根据实际生产的具体情况,将操作单元转化成METSIM软件所能实现的模块单元,从而实现实际单元向模型单元的转化;第三部分是系统所需物流建立,将工艺流程的各个物料进行绘制,并符合实践生产的物流设定;第四部分是模拟控制系统的建立,控制系统包括各操作单元的操作参数控制模块,反应终点控制模块等。建立好模型后,根据实际需求以及相关参数进行各个操作单元参数设定、物流参数设定以及逻辑控制参数设定。建立好的模型根据设定不同,可以对项目不同阶段进行模拟,如设计咨询阶段、试车阶段、不同负荷生产阶段、正常生产阶段等,输出结果可以为不同阶段提供相应的数据支持。为了更好的演示基于METSIM的红土镍矿高压酸浸工艺流程模拟计算的情况,本文拟以某已规模生产项目的相关参数分别对试车阶段、不同负荷生产阶段进行模拟计算。平衡计算初步对模拟模型进行搭建,由于阶段不同,模型会有部分不同,需要计算的两个阶段加料种类和控制方式略有不同,搭建完成的模型体系如图4、5所示。不同负荷阶段的模型增加了硫酸用量的控制单元。

图4 试车阶段模型图

图5 不同负荷阶段模型图

2.1 试车阶段模拟

试车阶段选取的是热水试车阶段,原料为生产水,由于介质的密度,饱和蒸汽压等均与负荷生产的工艺介质有很大区别,原有的真实生产场景设计的生产参数不能准确表达试车时的操作参数,在项目试车阶段对操作参数的设定会出现较大的偏差,因此利用模型对试车介质进行平衡计算,可以很好的还原试车时的生产系统操作情况,从而实现对原有设计操作参数的有效修正,为试车操作提供有效数据支持。假定的试车阶段相关参数如下:

原料:温度30 ℃,流量200 m3/h;

釜进料:温度195 ℃;

高压釜:温度250 ℃,压力4 500 kPag。

此处假定的相关参数根据生产规模以及所设置的设备能力进行设定,其他部位的参数按照上述各个操作单元范围进行设定并优化工艺参数。

2.2 不同生产负荷阶段模拟

在生产过程中由于阶段不同,可能出现多种不同负荷生产阶段。试生产阶段为摸索操作参数会设定不同的生产负荷;正常生产过程中遇到紧急情况也会采用降低负荷,不停产进行操作;生产顺利情况下进行可实现性提产操作,增加系统的最大负荷等。不同生产负荷阶段的模拟均可以为生产提供相应的操作参数修正方向及数值支持。在适应不同负荷生产模拟过程中主要调节进料矿浆浓度以及流量进,本文为了与试车阶段的模拟情况对比,参照试车时相应参数进行设定,主要参数设定如下:

原料:温度30 ℃,流量200 m3/h,固含36%;

釜进料:温度195 ℃;

高压釜:温度250 ℃,压力4 500 kPag。

其他部位的参数按照上述各个操作单元范围进行设定并优化工艺参数。

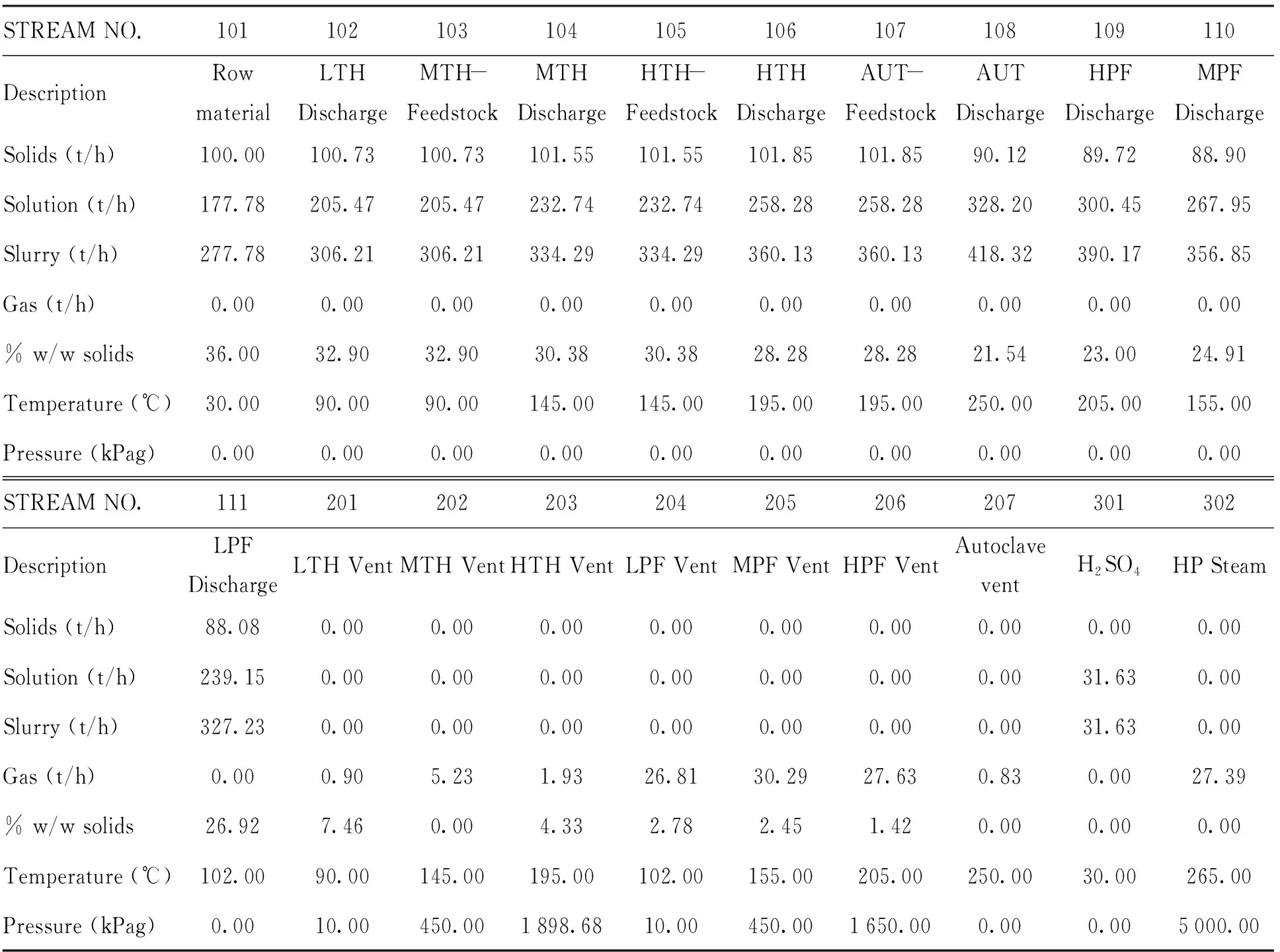

3 模拟结果输出及分析

通过设定不同工序的参数,调节模型平衡,分别对清水试车阶段以及不同负荷阶段的系统情况进行模拟,并输出物料平衡、压力平衡、温度平衡以及热量平衡数据表,输出结果如表1、2所示。

表2 不同生产负荷阶段平衡数据表

METSIM软件模拟后可以输出所需要的工艺数据,本文列举数据主要是物料平衡、温度平衡以及热量平衡(热源载体蒸汽平衡)。其中物料平衡数据可以为生产操作的生产能力设定提供数据,便于做出生产安排;压力、温度等参数则为生产控制提供参数支持,并实现实时监控体系的稳定性,为调节生产提供思路;热量平衡则可以对工艺的能耗进行评估,为优化工艺提供数据支持。

(1)通过对比两个不同阶段的数据表,进入系统的物料流量相同,在进入高压釜之前各处的体积流量基本一致,因此在生产系统中流量计量系统变化不大,但是比重变化较大,会导致输送设备能耗的变化;两个不同阶段从高压釜排料的流量又基本相同,是由于不同负荷阶段有化学反应产生一定的热导致蒸汽加入量变少,同时加入硫酸的量又恰好与蒸汽减少量相差无几,最终结果高压釜排料流量基本相同。由于闪蒸区域设定参数相同,导致后续各部位流量基本相同。

(2)两个系统设定的温度和压力相同,通过对比两个结果表可以看出闪蒸部分排汽量和预热器部分排汽量略有不同,主要是因为矿浆和水本身的饱和蒸气压以及比热容等存在一定的差异。在这种情况下,温压的设定需要根据不同工况进行设定,最终实现预热器部分排汽总量较少,排汽合理分布,以便现场进行调节和控制。

(3)根据热量平衡数据可以看出清水试车阶段未有化学反应热及稀释热导致蒸汽较多,在设定的温压下,预热器散热量占闪蒸产热的14%,热回收利用率为86%,而不同负荷阶段有化学热,蒸汽用量较少,同时在设定的温压下,热回收利用率可以达到90%,从而反映出设定的温压参数,并不是理论最优化值,仍可以进一步优化,另外还可通过热量平衡来优化生产上热量保护的设置,如保温措施设置等。

4 结语

红土镍矿高压酸浸系统操作单元多且相互关联,操作参数可调节范围广,导致整个系统较难控制平衡,增加系统的操作风险,因此建立一套可视参数平衡模型为系统调节提供具体可靠的数据是非常必要的。METSIM通过搭建模型,调节参数可以很好的实现该可视参数平衡模型的建立,通过某企业规模生产的数据反馈,完全可以满足实际生产需求。