基于“三连炉造锍捕金”提升铜冶炼企业金属回收率的金属平衡管理研究

2023-06-11丁永昌张宏斌苏江峰

丁永昌, 张宏斌, 苏江峰

(国投金城冶金有限责任公司, 河南 灵宝 472500)

0 前言

金属平衡是体现铜冶炼企业生产技术和管理水平的重要途径。通过金属平衡核算实际生产中的原料投入、流程中分散的金属量、产品回收率等指标以及出血点管控,可以清楚地了解企业的生产状况,揭示出生产过程中各个环节存在的问题,及时地解决或者提前预防生产中的各种问题。该企业的主要产品为黄金、白银、阴极铜。其流程多,生产周期长,金属平衡工作量大,其影响因素很多,这就造成了金属平衡有很大的波动。因此,企业非常重视此项工作,通过对金属平衡管理中的薄弱环节采取相应措施,减少金属平衡的波动,最大限度地回收利用有价金属,以提高各金属的回收率,降低企业生产成本。本文以该公司炼铜系统为例,介绍了铜冶炼企业的金属平衡管理。

1 金属平衡程序及方法

冶炼企业的金属平衡管理工作与矿山企业的不同,其环节多,牵涉面广,是一项综合性管理工作。金属平衡就是运用物理学中的质量守恒原理,在一段时间内,对单一或者几种金属的投入量和产出量进行统计,核对投入产出结果。《金属平衡统计方法的要求》以该公司铜冶炼过程的平衡为例进行了介绍。

1.1 金属平衡统计步骤

金属平衡统计包括三个主要步骤:冶炼全过程的材料流程图绘制、各过程的资料收集与管理、组织人员汇编金属平衡表。

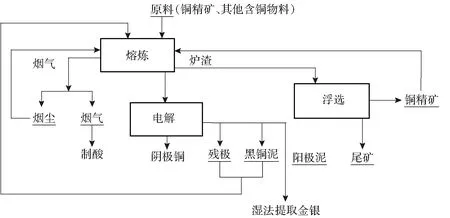

(1)绘制物料流程图,如图1所示。

图1 物料流程图

(2)每个工序之间的数据采集管理。所有的金属平衡数据都来自物料数量的计算管理、取制样管理、化验检测分析管理、物料盘点管理。

(3)规定时间内金属平衡表的计算和编制。

1.2 金属平衡表编制要求

(1)只有当投入和产出合计相等时,平衡才能建立起来,在此期间若投入产出不能平衡,需仔细排查不平衡的原因。

(2)表格中的“期初流程结存”数据必须与上一期金属平衡表中的“期末结存量”数据保持一致。盘点数据不能随意修改,需确保金属平衡表的真实性、严肃性。

(3)原料及中间物料如金精矿、铜精矿、电解残极、炉渣、黑铜泥等产品的数量和品位,来自计量、化验、盘点的结果。

2 金属平衡管理细节

2.1 成立金属平衡管理机构

公司成立金属平衡管理领导小组,该小组负责公司金属物料管理,如实反应物料流向,发现金属平衡管理中的薄弱环节,并根据薄弱环节制定管控措施。

金属平衡属于综合性管理,管理流程多、范围广,所以必须有健全的管理制度支撑,同时需要结合企业的实际情况,周期性的进行梳理完善,确保金属平衡管理工作“高效有序”的推进。公司金属平衡管理以车间为单位,从各车间的实际生产情况入手,编制生产日报表(包含中间产品的投入、产出、工序的辅料消耗、动力消耗、设备指标等),按照工艺流程,上下游工序之间相互配合,每天核算车间的投入产出情况,即上游工序中间产品的产出为下游工序的原料投入,确保金属平衡数据的连续性和真实性,每天可做到动态掌控金属平衡。

2.2 降低生产流程中的机械夹杂管理

机械夹杂主要是指未计入产成品和尾矿等已知损失的金属量,如冶炼过程中的矿浆泵池、缓冲罐溢流槽,浓密机、压滤机跑混,设备和管道出现的跑冒滴漏,物料干燥出现扬尘等现象,这些损失都会使机械夹杂增加,回收率降低。针对以上损失,该公司联动生产部门约180个岗位,800余人员参与,共计梳理出192个出血点,并以车间为单位编制分级管控表,上至车间主任、分厂厂长,下至车间各班组,通过全员参与,分级管控的方式,减少生产过程中贵金属流失的风险。在熔炼主系统方面,该公司对于烟气处理工序,通过加强金属平衡出血点分级管控,提高了收尘车间电收尘器的收尘效率,降低烟气中的烟尘量,降低了硫酸车间净化工序的除尘负荷,从而减少硫酸车间的酸泥产出以及后续污水处理车间石灰乳中和工序石膏渣的贵金属含量。

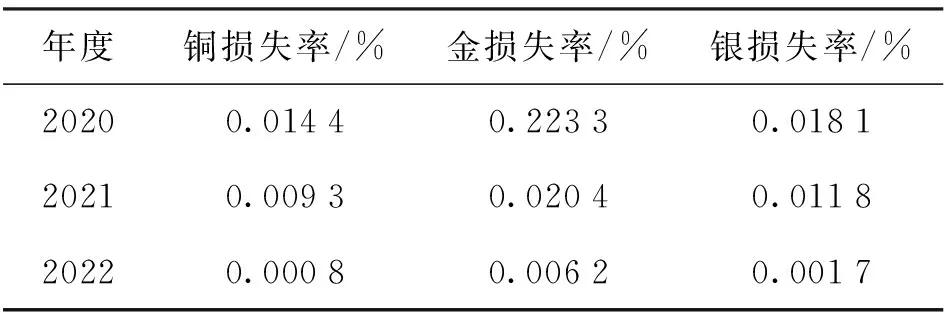

从表1可以看出,通过对梳理出的金属平衡出血点加强管控,近三年来该公司的金、银、铜损失率大大降低,仅通过熔炼主系统这一条生产工艺路线将铜回收率提高0.013%,金回收率提高0.217%,银回收率提高0.017%。

表1 年度金属损失率统计表

2.3 原料及中间物料计量的管理

购进的原料和各车间在冶炼过程涉及的中间物料、产成品都需必须精准计量。同时用于原料及中间物料计量的设备须有合格证、专人维护管理,并定期进行校正,发现误差超出合理范围后,需要及时修正,该公司对于原料和产成品以及中间物料计量有6台汽车衡,同时对于主要产成品金、银、铜计量均使用进口贸易计量设备进行计量,有2台小地磅(最大量程3 t),2台移动式平台秤(最大量程6.2 kg和35 kg,分别计量金银产成品);从开始的毛重测量,到最后的皮重测量,每一种物料的计量过程都有监控检测的安装。在称重采集数据时,应仔细观察显示的数据是否同步,特别是计量器上的数据与仪表监视器是否一致。要加强源头和末端的数据统计管理,确保两头一进一出的数据真实可靠,才能保证生产过程中对有价金属的真实性。

2.4 对原料及流程样的取制管理

与金属平衡相关的物料样品,在整个生产过程中,主要有原物料、粗杂铜,在产品中的中间物料、尾矿、成品、外卖物料等样品。它们是金属平衡核算依据来源的基础样品,从《Spectroscopy Europe》采样栏目刊登的北矿检测技术有限公司的文章可以看出,在矿产品与金属类交货批次质量检验的样品采集、样品制取和化学检测分析三个环节中,由于样品采集产生的误差占全部误差的80%左右,样品制取造成的误差约占全部误差的15%,化学检测分析产生的误差值约占全部误差的5%,所以样品采集对矿产品的真正质量具有举足轻重的作用。若取样不具有代表性,那么无论在后续的样品制取、化学检测分析多么的准确,也将毫无意义,也就是说冶炼厂的取制样管理是最为重要的一个环节。

铜冶炼过程中对不同种类的物料,要根据其物理、化学特性不同,采取不同的取样方法。火法冶炼过程中粉状、块状物料较多,若流程不连续,物料数量积存多,月末盘点时取样难度较大,其不具代表性。所以针对此种现象,要提前预判,分点、分时段合理安排人员取样,并把盘点数量和化验检测数据保存,月末进行加权平均取值。湿法冶炼过程槽罐较多,该公司利用工艺的周期性、连续性在月末盘点的前几天,对湿法工序积存的槽罐进行清理,计量、化验结束后返回上一工序处置,同时要注意清理的物料和新投入的物料分开处理,这样既保证不污染本工序的工艺指标,同时可对期初的盘点数据进行校对。

采样点在日常生产过程中不能随意改变,要根据本工序投入产出的实际情况,如采用自动采样机等,合理、科学地制定采样频次和采样间隔时间,一方面保证采样间隔时间准确无误;另一方面,为确保所抽取的样品具有代表性,避免人为的干扰误差,切实加强从采样到制样各个环节的管理。以原料副样保管为例,该公司一般原料副样样品保存3个月,若需要延长时间须出示申请。

2.5 对有价金属元素化验分析的管理

一般情况下冶炼企业由于检测有价金属元素的化验方法、设备仪器、化学试剂和操作人员的不同,在化验结果报出后,误差总是客观存在的,但是往往这种误差会直接影响到金属平衡的核算结果,导致理论和实际值大相径庭,尤其是年度累计的平衡核算。所以在冶炼过程中对提高检测、化验人员的操作技能方法,要有足够的投入,例如加强人员业务素质培训,降低误差;企业团队之间的相互交流,讨论不同元素的检测方法,干扰因素等,校正系统误差;其次是要根据样品的有加金属含量逐步改进分析方法,采用最新型的设备、新的化验分析方法,最大限度的降低化验误差,提高分析精度;该公司除了以上两种方法以外,每月抽取固定批次的原料样、尾矿样,通过制样、分样后送往同行以及长春黄金研究院有限公司进行多方比对化验分析结果,避免因化验误差长期超出合理范围,造成金属平衡数据失真。通过长期与同行、长春黄金研究院有限公司对比分析,该公司将金、铜的化验误差控制在0.03%以内。

2.6 盘点的管理

原料库以及中间物料的盘点工作,必须由贵金属物料管理部门发起,其次是协助监督管理的其他职能部门安排负责的人员参与,在现场车间盘点的过程中由生产车间主导的一项工作。参与人员须对月末结存的原料、中间物料以及产成品实物量进行监督盘点,并登记清楚数量、贵金属含量。月末盘点的贵金属物料数量是编制金属平衡表的重要依据。该公司是由生产管理部计划科组织,同企业管理部、财务管理部对盘点全过程进行监督和管理,各车间主任现场组织人员对金属物料进行盘点。为进一步加强各车间金属物料的盘点管理,规范各车间的金属物料盘点工作,确保将月末盘点误差降至最低,该公司制定了详细的盘点管理办法,例如在临近月末的时候,贵金属物料管理部门通过配矿管理,对于个别车间产出的小宗物料,加强监管做到即产即销,在月末盘点的过程中,对各车间的死角部位,保证做到不漏盘、不重盘,不发生错误,利用该方法可确保每种物料的数量误差控制在3%以内,在盘点结束后相应部门参加的盘点人员,必须签字确认,同时后续在编制平衡表的过程中,盘点数据不得随意修改。

2.7 其他环节的管理

铜冶炼企业由于工序较长,尤其是生产设备繁多、管线较长,在生产过程中经常出现一些跑、冒、滴、漏的现象,为此日常除了加强对生产全过程的监管,要提高员工的责任心。各生产车间的管理人员、技术人员、设备管理人员以及班组操作人员都要参与到金属平衡管理工作中来,并对本车间的金属平衡工作负责,对涉及金属平衡管理的制度、工艺指标、设备运行均要根据实际情况进行细化和完善,强化过程监管,对考核目标进行量化。其次是每月定期召开金属平衡会,内容包括:各项指标完成情况,金属平衡误差值高低原因分析,金属流向及原料消耗等。出现问题按照主次制定措施予以解决。

3 结论

金属平衡管理工作是冶炼企业一项重要综合性管理工作,该公司年度机械夹杂可保证在1‰以内。因此,搞好金属平衡管理工作,有利于实现有价金属回收的最大化;有利于促进工艺指标管理,优化工艺状况;有利于促进企业生产经营活动中各项工作的完善,铜冶炼企业的金属平衡管理是企业管理过程中的重要管理之一,加强这方面的工作,有利于提高企业的整体管理水平。