基于底吹炉余热锅炉漏水和堵塞问题的改进研究

2023-06-11邓川南

邓川南

(山西北方铜业有限公司 垣曲冶炼厂, 山西 垣曲 043700)

0 前言

垣曲冶炼厂采用富氧底吹炉熔池熔炼技术,铜精矿高温和氧气反应生产二氧化硫烟气。余热锅炉是其重要附属设备,用于底吹炉高温烟气冷却和余热回收,产生饱和蒸汽用于供热、发电。本次生产周期余热锅炉爆管漏水事故频发,对流管束堵塞严重,影响底吹炉正常运行,给安全、环保等方面造成较大隐患。

该余热锅炉有上升烟道、辐射冷却室和对流管束三部分组成。上升烟道与底吹炉出口通过法兰和膨胀节相连接,辐射冷却室为膜式水冷壁结构,对流管束有第一到第四对流管束组成,高温烟气依次通过上升烟道、辐射冷却室、对流管束由锅炉尾部排出,进入电收尘系统。辐射冷却室由膜式壁结构的受热面组成,管子间距为80 mm。对流区外壁为全膜式水冷壁结构,内部沿烟气流向,依次布置了第一到第四对流管束。锅炉受热面管束采用Φ38×5 mm的无缝钢管。锅炉侧受热面的分配集箱和汇集集箱分布在受热面的侧部,对流管束的分配集箱和汇集集箱布置在上方。

1 水冷壁漏水问题

1.1 锅炉直升段底部漏水原因

1.1.1 高温腐蚀

余热锅炉额定蒸发量18.6 t/h,实际工作量为26 t/h,设计最大烟气量62 000 Nm3/h,实际工作量约80 000 Nm3/h,锅炉水冷壁循环换热受到影响,直升段底部为高温区,局部水冷壁因无法充分换热表面可达600 ℃,为高温腐蚀提供必要条件。

富氧底吹炉处理铜精矿和杂料,部分金属杂质进入余热锅炉附着在水冷壁表面,发生化学腐蚀。碱性金属腐蚀,以金属钠、钾为代表。

反应机理:

M2O+SO3=M2SO4

3M2SO4+Fe2O3+3SO3=2M3Fe(SO4)3(低熔点600 ℃)

4M3Fe(SO4)3+12Fe=3FeS+3Fe304+2Fe2O3+6M2SO4+3SO2

物料中含钒元素时,受热反应生成熔融状态钒盐,在水冷壁表面,发生腐蚀反应。

反应机理:4V4++O2=4V5++2O2-

2V5++Fe=2V4++Fe2+

总反应:2Fe+O2=2Fe2++2O2-

在管束表面腐蚀现象分为均匀腐蚀和局部腐蚀。均匀性腐蚀是指管束表面和腐蚀介质在高温条件下发生化学反应,管束表面被腐蚀介质等烟尘覆盖,均匀覆盖。在锅炉给水、炉水管道内的腐蚀等都属于均匀性腐蚀。局部腐蚀是指金属表面仅有一小部分受到腐蚀,但腐蚀速度较快,能在较短的时间内引起金属穿孔或裂纹,危害极大,在汽包、炉管内发生较多。

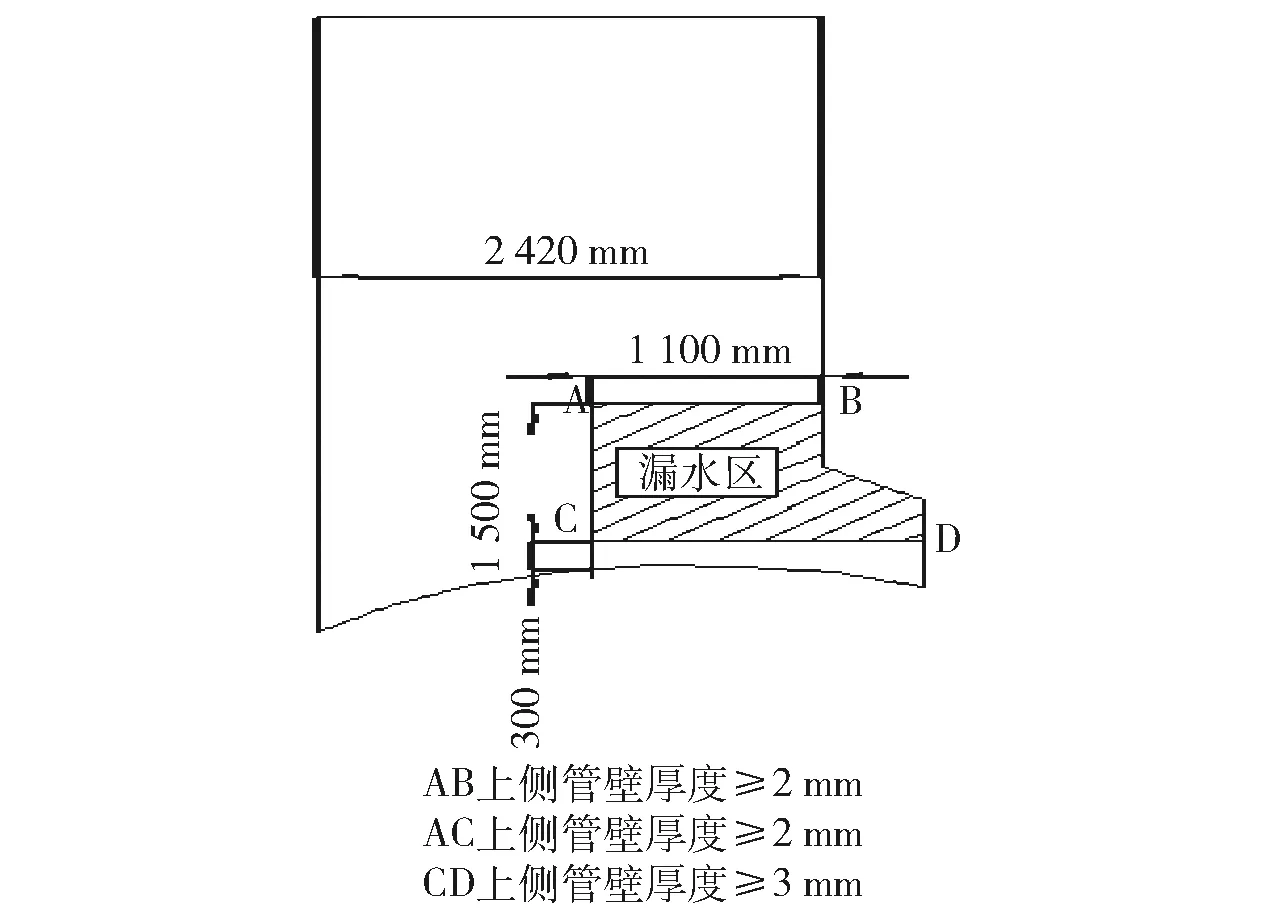

1.1.2 烟尘冲刷

底吹炉烟气含尘量高,烟气流速快,对水冷壁磨损、冲刷严重。底部漏水位置集中在主控室侧水冷壁右下角,活动挡板侧水冷壁弯弧处。对漏水管束进行分段切割,断面厚度随烟尘冲刷位置变化。此处水冷壁为主要迎尘侧,结焦覆盖较薄,易被烟气冲刷变薄造成泄漏。其他两侧水冷管壁结焦严重,有效防止冲刷,断面厚度均在3.8 mm以上(原管壁厚度5 mm)。高温腐蚀和烟尘冲刷共同作用导致底部漏水,其中烟尘冲刷为主要因素。

图1 主控室侧水冷壁图

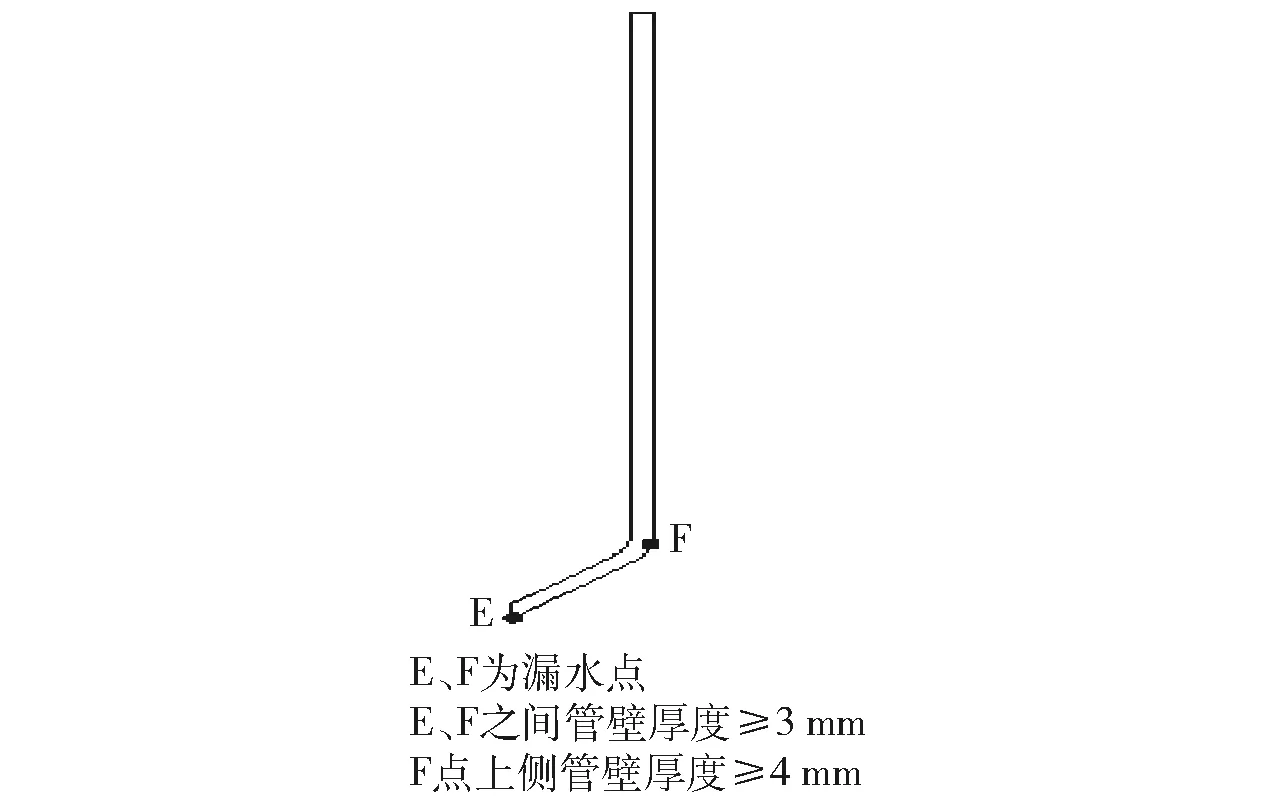

图2 活动挡板侧水冷壁图

1.2 直升段6 m连接处漏水原因

两片水冷壁连接处采用焊接密封,密封处无管束降温,冷却效果差,底吹炉正常生产时,此位置火焰温度为800 ℃,生产6个月后,密封烧损,出现冒火现象,导致漏风,加剧SO3生成。

在余热锅炉中,在催化剂和氧含量的作用下,烟气里的二氧化硫有一部分会转化成三氧化硫。余热锅炉烟气中常见的催化剂有三氧化二铁、三氧化二铝、五氧化二钒、二氧化硅、烟尘等。当余热锅炉积灰时,积灰的表面温度随积灰厚度的增加而上升,从而有利于二氧化硫转化成三氧化硫。

底吹炉烟气含有SO3成分,烟气温度、O2(g)、H2O(g)以及原料中硫酸盐对SO3形成产生影响,烟气中O2(g)、H2O(g)的升高促成SO3生成,硫酸盐在底吹炉内受热分解,进一步增大SO3生成率。锅炉漏风点吸入冷空气,SO3和水蒸气生成稀硫酸,腐蚀管束,造成爆管事故。底吹炉每月处理中和渣 1 500 t,中和渣主要成分为CaSO4和H2O,造成烟气漏点升高,SO3含量升高,加剧锅炉管束及电收尘等设备稀酸腐蚀。

反应机理:CaSO4=CaO+SO3(受热分解)

SO3+H2O=H2SO4

H2SO4+Fe=FeSO4+H2

1.3 锅炉漏水改进措施

(1)直升段底部增加耐冲刷腐蚀材料,垣曲冶炼厂采用加装护瓦,由于护瓦和管束点焊连接,存在间隙易脱落。其他企业采用镍铬堆焊工艺,效果良好。

(2)直升段6 m连接处采用双层密封,加焊筋板,防止漏风吸入冷空气,形成稀酸腐蚀。

(3)保证锅炉给水温度和pH值。通过除氧器对锅炉给水升温,保证温度98 ℃以上,脱出水中氧含量。氧气是一种去极化剂,会引起金属的腐蚀。水中溶解氧含量越多,金属的腐蚀较为严重。随着pH值的升高,pH值大于8.5~9时,腐蚀速度迅速下降。这时水中的OH-浓度较高,在铁的表面会形成保护膜。

(4)降低中和渣配入量、中和渣含水量,减少锅炉烟气量,降低锅炉温度,高温加快腐蚀速率。

(5)强化精准操作,稳定工艺指标,开停炉作业严格执行操作规程。

1.4 实践效果

直升段底部易冲刷区加装护瓦,使用5个月后,护瓦已全部烧损,烟尘直接冲刷锅炉水冷壁。生产17个月后,对管壁厚度进行测量,厚度为3.1~3.5 mm,可以实现和底吹炉大修同步。大修对直升段6 m处水冷壁进行检查,管壁表面无SO3结露腐蚀现象,实施效果明显。

2 对流管束堵塞问题

2.1 对流管束堵塞原因

2.1.1 余热锅炉超负荷运行

铜精矿经富氧底吹炉强氧化熔炼,高温金属粉尘进入余热锅炉,经余热锅炉管壁降温,凝固为固体颗粒沉降。锅炉依据不同温度区域,设计各对流管束管间距。本厂锅炉接收烟气量超设计值30%,进入第一对流管束烟气设计最高温度为658 ℃,实际温度为740 ℃以上,金属颗粒处于熔融状态,在管束粘结。前三组对流管束使用周期长,变形严重,管束设计间距较小,第二组为12 cm,第三组为6 cm,烟灰易出现搭桥,造成管束堵塞。

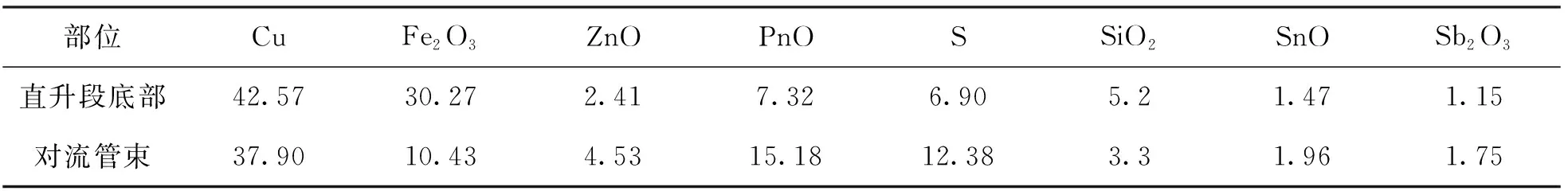

表1 余热锅炉各部位结焦化验数据表(%)

通过对余热锅炉各部位结焦化验结果分析,结焦的主要成分有铜、铁、铅、锌等金属占主要成分,垣曲冶炼厂底吹炉处理铜原料含铜高,氧枪压力偏高,炉内液体搅拌剧烈,直升段底部液体易喷溅,化验结果含铜高。余热锅炉通过温度控制使烟灰遇冷凝结,达到收尘效果。铅、锌等金属挥发性强,熔点温度低,当精矿中含量增加,在高温对流管束易粘结,形成熔融状态,造成锅炉堵塞。

2.1.2 机械振打和激波吹灰效果差

由于锅炉管束结焦严重,振打频率设置成最短,通过敲击管束承重梁,引起管束晃动,使积灰脱落。由于管束晃动幅度小,现场作业环境温度高、作业频繁,设备故障率高,振打梁经常断裂,维修时间长,总体振打效果差。

本厂锅炉激波吹灰装置,侧面布置6个,顶部布置12个积灰口,采用乙炔气和空气混合爆炸,产生冲击波对管束积灰进行吹扫,次数为6次/天,本厂锅炉较其他厂家运行正压大,锅炉辐射区整体温度高,金属粘结成型后,无法吹扫脱落烟灰,激波吹灰效果未充分体现。

综上所述,进入管束烟尘温度高,管束间距小,清灰效果差,造成锅炉管束频繁堵塞。

2.2 锅炉堵塞的危害

(1)余热锅炉堵塞,烟气无法进入烟道,以致现场环境差,被迫停产清理。每次停产时间10 h,严重影响企业生产效率,破坏工艺稳定性。

(2)清理锅炉作业,必须强制冷却,急剧温度变化,造成锅炉损伤,缩短其使用寿命。

(3)清理作业危险系数高,操作人员进入锅炉属于有限空间危险作业,人工摇晃仅能有效清除底部烟灰,管束4 m以上仍有大量烟灰无法清理。

2.3 抑制锅炉堵塞改进措施

(1)在正常熔炼下,减少氧枪鼓入量,降低中和渣水分,从而减少总烟气量,降低锅炉负荷和烟尘温度。

(2)保证锅炉负压,增强激波吹灰效果,降低机械振打故障率。

(3)锅炉本体侧面激波吹灰口改造为人孔门,利用底吹炉正常巡检时间,人工在外侧采用钢筋挂钩摇晃对流管束,省去5小时锅炉降温时间。避免挂钩大幅度摇晃,易造成管束根部漏水。人孔门采用氮气保护,防止漏风腐蚀。

(4)充分利用锅炉出口富余距离,将对流管束后移,延长辐射区长度,降低烟尘进入管束温度。依据不同烟尘温度设计管束横向间距,增加第二、三对流管束管间距,抑制熔融烟灰搭桥。

(5)控制挥发性金属、煤的配入量,减缓锅炉二次燃烧。

2.4 实践效果

通过实施以上措施,底吹炉余热锅炉堵塞问题得到明显改善,通过激波吹灰和机械振打作用,余热锅炉进出口温度降低30 ℃,保证了锅炉的平稳运行。利用每次底吹炉正常巡检,采用通过小人孔外部清理对流管束烟灰,效果明显。改造完成后,清理间隔由15天提高至2个月,使底吹炉的工作时间每月可增加15小时,产量和作业率均得到大幅提升。

3 结语

余热锅炉故障是制约底吹炉生产的重要因素,通过锅炉生产实践分析,为余热锅炉稳定运行提供经验。继续增加对降低锅炉烟灰含铜高、埋刮板机故障率高、增加锅炉蒸发量等问题的研究,保证锅炉高效、稳定运行。