浅析拜耳法生产流程中闪蒸二次蒸汽系统的控制

2018-06-28张文康陈泽诚

张文康,陈泽诚

(山东南山东海氧化铝有限公司,山东 龙口 265706)

东海氧化铝溶出车间二期高压机组采用10级自蒸发9级套管预热1级套管加热的溶出技术。溶出后的矿浆经10级闪蒸槽降温、降压,闪蒸出来的二次蒸汽送入对应的预热套管矿浆进行预热,管道换热器首先用闪蒸出的二次蒸汽将1~9级套管中的矿浆预热到220℃,再用新蒸汽对第十级套管进行加热,使矿浆达到溶出反应的温度250℃,由于1~9级的管道换热器达到的预热温度越高第十级加热所消耗的蒸汽越少,因此二次汽流程的合理控制对生产能耗的降低就要至关重要的作用。

1 闪蒸的工作原理

闪蒸是减压导致汽液分离现象是从一个热力学平衡态到下一个热力学平衡态的变化过程。闪蒸槽就是压力和温度较高的铝酸钠溶液进入到低压的容器中由于压力的降低使铝酸钠溶液中的水分以蒸汽的形式分离出来,实际中生产限于压力容器的体积和闪蒸能力往往通过多级闪蒸使铝酸钠溶液中的二次蒸汽充分的进行分离为生产提供所需要的热量。

2 闪蒸槽孔板的尺寸控制

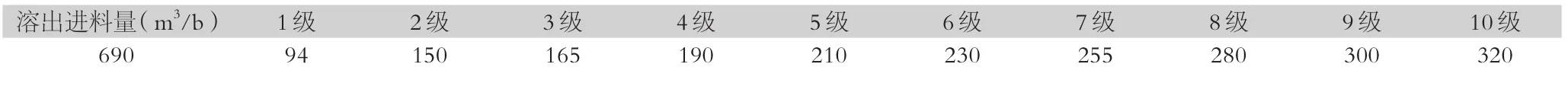

闪蒸系统运行的好坏首先取决于一整套闪蒸孔板的尺寸是否合适,否则不仅降低预热温度、增加蒸汽消耗,还可能使闪蒸带料,造成加热管束或单管夹套内结疤甚至堵塞,或者料浆在孔板前的过料管内闪蒸,使过料管剧烈磨损。因此孔板尺寸的选择显得尤为重要。投产以来,二期高压机组进料量在不断提高,溶出机组的进料量也在相应的提高。结合不同的流量及实际生产参数的变化,我们做出了相应的孔板调整,使闪蒸系统运行满足生产的要求。以下为溶出机组在进料量为690m3/h流量下的闪蒸孔板系列:下表为氧化铝溶出车间二期高压机组闪蒸孔板节流尺寸。闪蒸孔板节流尺寸(mm)。

3 闪蒸槽内液位控制

闪蒸槽为中部进料,中部出料,方便生产中闪蒸槽内液位的控制,尽量保证闪蒸槽内液位处于高位状态,使闪蒸槽内矿浆中的热焓有足够的时间闪蒸出来,闪蒸槽内液位与压差和乏汽阀门的控制是在实际生产中主要控制的三个方面,三者之间相互联系又相互影响,液位高,则乏汽阀门控制开度大,闪蒸压差小,液位低,则乏汽阀门开度控制要小,压差大。液位的控制对整个闪蒸系统的经济控制和能耗有很大的影响。

4 闪蒸槽压差、温差控制

闪蒸槽的压差主要是由整个流程中的进料量和节流孔板的尺寸所决定的,节流孔板的作用,就是在管道的适当地方将孔径变小,当矿浆经过节流孔板时流束变细压力变大,因为每级孔板的尺寸是依次变大的所以会产生压差,压力低于液体对应温度下的饱和蒸汽压力,闪蒸罐中就有蒸汽及溶解在矿浆中的气体逸出,形成蒸汽与气体混合的小气泡,压力越低,气泡越多。闪蒸出的热焓越多,但是由于闪蒸槽的闪蒸能力和工艺要求,矿浆中的热焓要在10级闪蒸槽中依次闪蒸出来,进入对应的预热套管,而要使矿浆中的热焓能够合理的分布在10级闪蒸槽中依次闪蒸出来,就要控制好闪蒸槽的压差和温差,当温差与压差被合理的控制到一定的范围内能够很好的保证闪蒸系统的良好运行。

表1 氧化铝溶出车间二期高压机组闪蒸孔板节流尺寸

5 闪蒸槽乏汽阀门的控制

在实际生产中乏汽阀门的控制是最常用也是最直接的控制方法,闪蒸槽内闪蒸出的蒸汽就是通过乏汽阀门的控制来保证10级闪蒸槽的合理分配与控制,每台闪蒸槽的顶部都有1台或者2台电动调节阀门,通过远程或者现场的电动控制其开关度,以便能够及时的调节槽内闪蒸出的蒸汽排出量。并由此控制好槽内的液位和压差。

6 冷凝水控制

溶出冷凝水系统是溶出机组的一个热平衡系统,在正常运行中,蒸汽与套管换热完成后生成冷凝水,冷凝水再由冷凝水罐收集,冷凝水中的冷凝水液位按要求保证液位在30%~50%,液位过高或者过低都会影响套管换热器换热效果,冷凝水罐中的液位过高,会造成冷凝水罐与套管换热器外管中的冷凝水压差变小,从而影响二次蒸汽的进入,以及蒸汽与冷凝水的混合造成换热效果差,从而造成汽耗上升,而液位控制低又会造成二次蒸汽在套管换热器中停留时间变短,使二次蒸汽未能及时有效的换热,便进入到冷凝水罐中,使套管中矿浆的预热温度低,从而消耗更多的新蒸汽在加热级进行加热,造成无谓的蒸汽浪费。

7 闪蒸带料

闪蒸槽带料是指闪蒸槽闪蒸出的二次蒸汽中含有大量的矿浆或者碱液。造成闪蒸带料的原因有很多,其中包括前面讲到:①闪蒸槽孔板的尺寸。②闪蒸槽内液位控制。③闪蒸槽压差、温差控制。④闪蒸槽乏汽阀门的控制。⑤冷凝水控制等原因。闪蒸槽的合理控制就是能够在保证闪蒸不带料的情况下最大可能的将矿浆中的热焓闪蒸出来,使整个的热平衡在最低能耗的情况下运行。

8 结语

闪蒸系统是溶出工序汽、热转换平衡的关键,也是溶出操作的难点及重点。10级闪蒸、9级套管预热溶出技术关键在于闪蒸系统运行是否良好。闪蒸槽的控制就是在保证闪蒸不带料的情况下,尽量降低压力,提高液位,尽可能的闪蒸出更多的二次蒸汽,给套管换热,以降低新蒸汽的消耗,减少生产费用的投入。