基于Mastercam X圆弧薄壁型腔零件铣削工艺分析及加工

2023-06-11陈志欣

杨 旭, 杨 丽, 陈志欣

(成都工贸职业技术学院/成都市技师学院, 四川 成都 611731)

0 引言

Mastercam X是加工制造中广泛使用的CAD/CAM软件,该软件可以模拟加工,能自动生成NC数控代码,这些代码可直接用于数控加工中。它也是作为常用的高速加工软件之一,其软件功能满足大多数工件的加工要求[1]。而小批量槽板零件封闭和半封闭型腔的粗加工,采用动态铣削加工方法效率显著[2]。中等复杂的模具型腔加工时采用MastercamX软件编程应用便捷、操作简单[3]。Mastercam软件中合理的加工工艺设置能保证产品的加工精度和提高生产效率[4]。常用直齿圆柱齿轮铣削中,可以利用Mastercam软件进行实体模型,设置加工参数,得出齿轮加工的轨迹图,以获得最优路径[5]。在型腔数控铣削加工中,高速加工获得的零件表面质量及刀具性能的发挥也要优于传统加工[6]。

本研究通过运用Mastercam X自动编程软件对圆弧薄壁型腔零件进行二维建模、刀具选择、切削参数设置、铣削刀路轨迹生成和模拟仿真,并自动生成加工程序快速的完成型腔加工。与手工编程相比避免了繁琐复杂的坐标值计算,保证零件加工精度,提高了工作效率。

1 圆弧型腔零件数控铣削工艺分析

如图1所示为圆弧薄壁型腔零件,此零件是一个分布在直径Φ64 mm的三个均匀凹槽,三个凹槽正中有一个宽10 mm的开口,凹槽深为5 mm壁厚为2 mm的薄壁开放型型腔,零件加工难点在于加工时一定要注意零件的变形,如采用传统的铣削加工零件变形大,所以此次加工采用高速铣削方式进行完成。各边留有0.5 mm精铣余量,深度上每次进刀深度1 mm,刀具选择Φ8 mm的圆柱铣刀进行粗精加工。精加工时把深度一次下到5 mm处。因此,下面着重介绍利用Mastercam X数控自动编程软件对零件轮廓粗精加工参数设置。

要实现圆弧薄壁型腔零件的高效快速铣削加工,选择Mastercam X自动编程软件进行零件建模、刀具选择、切削参数的设置、铣削路轨迹生成、模拟仿真和NC代码的生成,最后在数控铣床上完成加工,以保证零件的加工效率和加工质量。

(1)确定毛坯及装夹方式

毛坯为68×68×15 mm的铝块,材料为硬铝。先用平口虎钳先夹持5 mm把上面部分铣成Φ66 mm的圆,再用V型块配合虎钳把剩余5 mm的也铣成Φ66 mm的圆。加工圆弧型腔时,为了减少零件装夹变形,就用V型块配合虎钳一次性装夹完成所有的铣削加工。

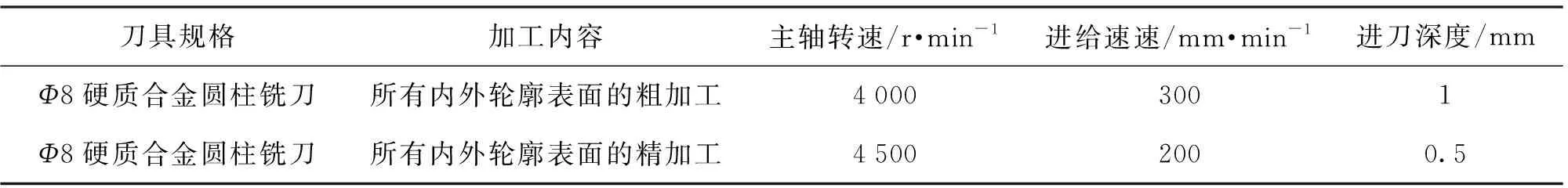

(2)确定数控刀具及切削用量

在数控加工工艺系统中切削用量的选择必须根据机床主传动功率、进给传动功率、主轴转速范围、进给速度范围等来确定,机床——刀具——工件系统的刚性是限制切削用量的重要因素,切削参数的选择应根据机床——刀具——工件系统不发生较大的振动为前提。高速铣削粗加工过程中,追求的是利用快进给去除加工余量,一般采用高的铣削速度,较小的进给量和吃刀量,可获得较好的表面质量和较高的加工精度。并且高速加工使切削机理发生了根本的变化,与传统切削加工相比,其单位功率的金属切除率提高30%~40%,切削力降低30%,刀具寿命提高70%,工件的切削热大幅度降低,低阶切削振动几乎消失。高速加工的小量快进给使切削力减少,切屑高速排除,减少了工件的切削力和热应力辨析,提高了刚性差和薄壁零件切削加工的可能性。圆弧薄壁型腔零件轮廓的铣削时,选择刀具及切削用量如表1所示。

表1 刀具及切削用量

2 MasterCAM数控铣的加工设置

2.1 毛坯及外轮廓的建模

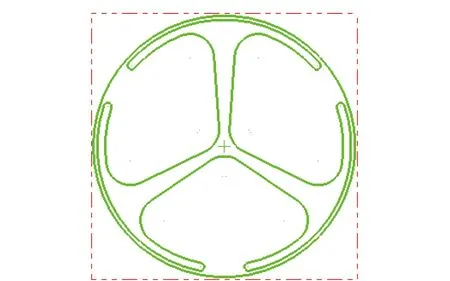

在Mastercam X自动编程软件中对加工对象进行轮廓建模后,需在“属性”中对零件的毛坯尺寸进行设置,轮廓的建模可以通过Mastercam X自动编程软件直接绘制,并要画出零件的完整的零件图,无需考虑最后的加工余量,直接按照圆弧薄壁型腔零件外轮廓最终尺寸进行绘制,加工余量则通过切削参数设置来体现,如图2所示。

图2 圆弧薄壁型腔毛坯和加工轮廓图

2.2 设置加工参数

2.2.1 机床类型选择

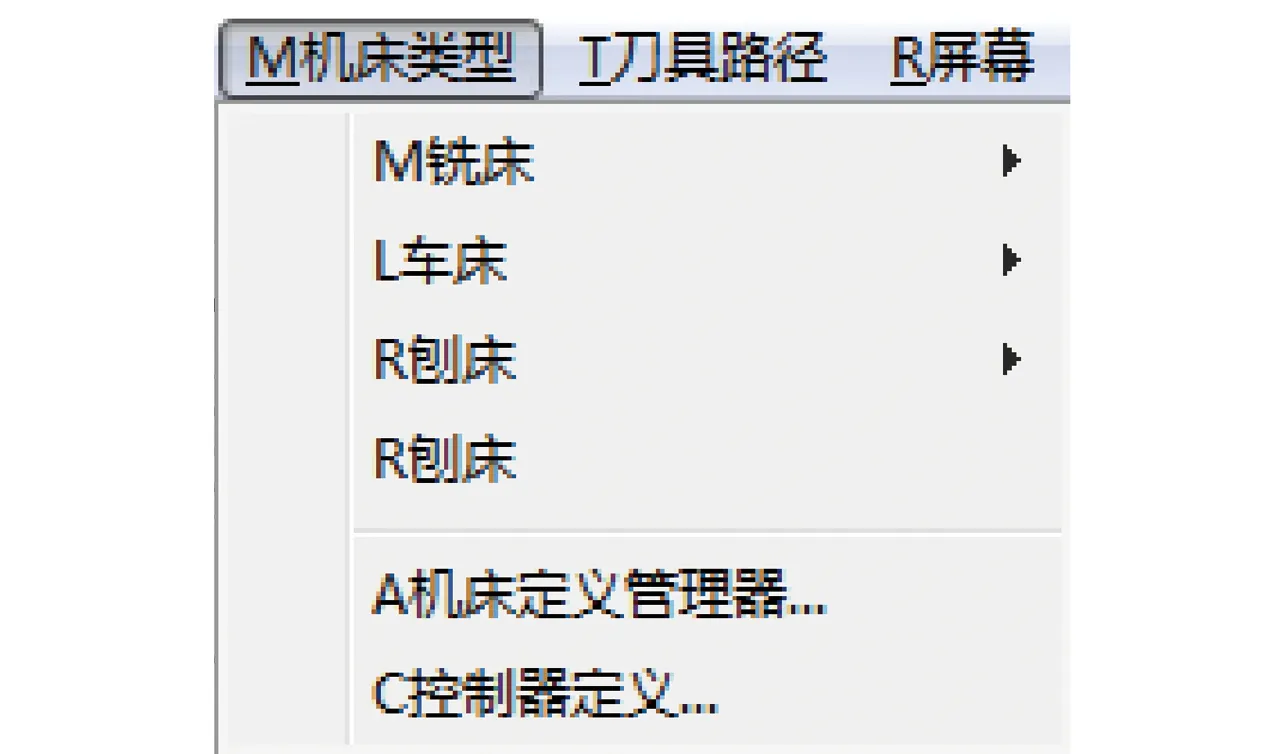

机床类型设置是针对不同的机床种类选择如图3所示,在Mastercam X自动编程软件为用户提供了3种机床,铣床、车床和刨床,铣床又分为3轴、4轴和5轴,车床分为2轴、还有辅助C轴。控制器定义主要设置公差、传输路径、NC输出、工作系统、刀具、直线、圆弧、旋转、速度,切削补偿、工作周期、子程序等配置文件。

图3 机床类型按钮

2.2.2 设置粗加工参数

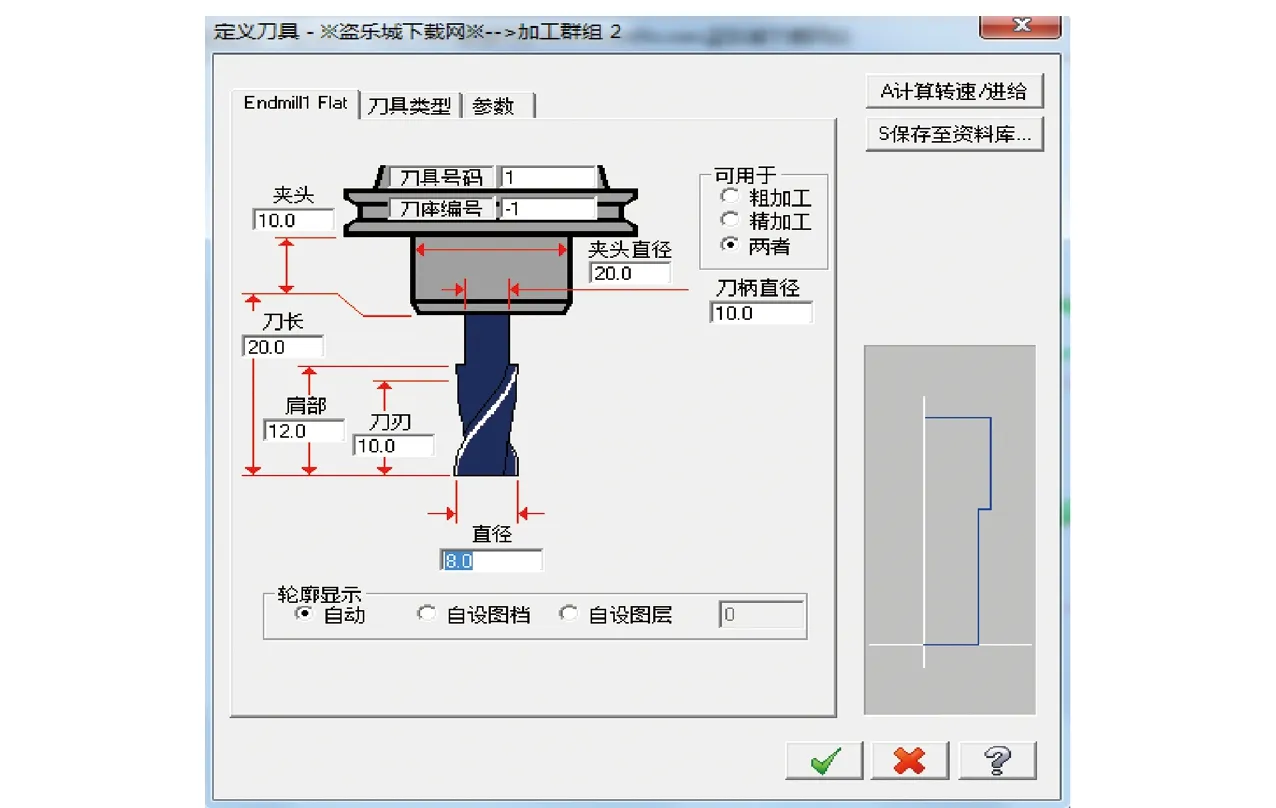

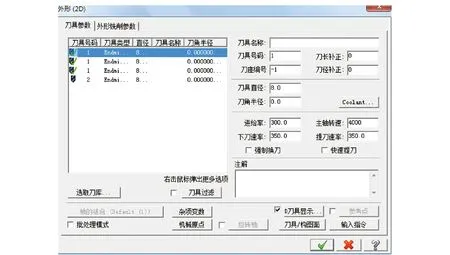

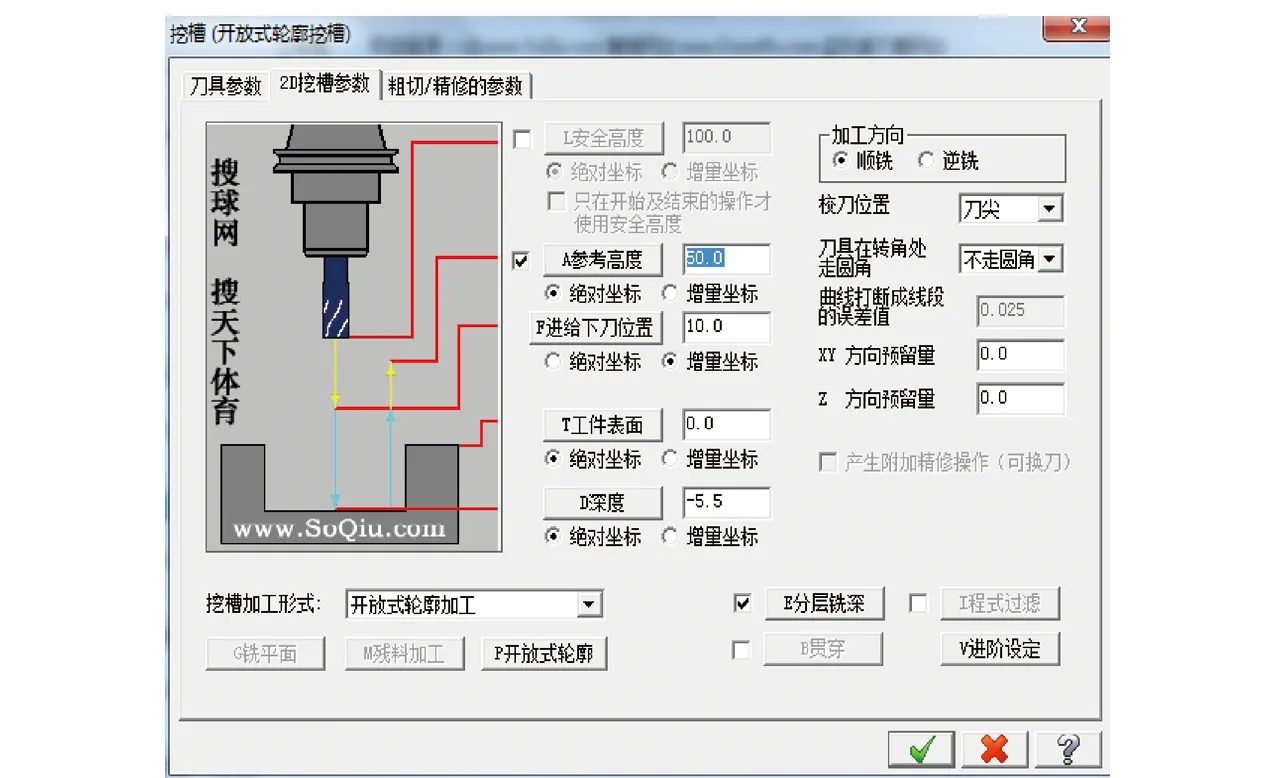

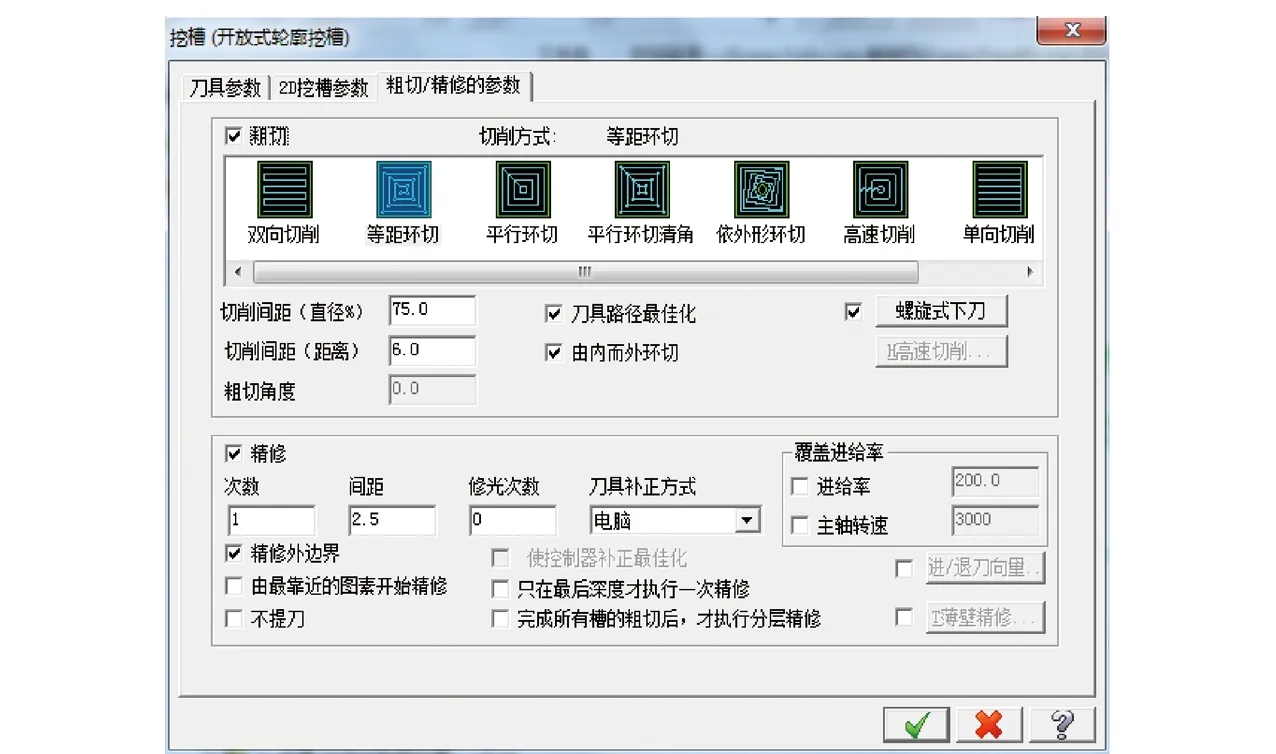

根据加工工艺中先粗后精的加工原则,对零件加工参数进行设置。首先选择加工刀具定义,如刀具刀号、夹头直径、刀柄直径、刀具总长度、刀刃长度、直径和加工对象等进行相应设置,如图4所示。再对圆弧薄壁型腔的外轮廓、凹槽等进行粗铣加工,根据加工要求填写各项主轴加工参数如图5所示。其实对2D挖槽加工形式是标准挖槽、铣平面、使用岛屿深度、残料加工还是开放式轮廓加工进行选择,参考高度、进给下刀位置、工件表面、加工深度的坐标值是绝对坐标还是增量坐标进行选择,加工方向是顺铣还是逆铣、XY方向精加工余量、分层铣深、贯穿等等进行设置,如图6所示。最后选择粗切、精修的参数设置如切削方式、切削间距、精修次数、刀具补正、刀具路径最佳优化、螺旋式下刀还是高速切削等进行相应设置,如图7所示。

图4 刀具管理器

图5 挖槽主轴参数设置

图6 2D挖槽参数设置

图7 2D挖槽粗切/精修参数设置

2.2.3 生成加工轨迹

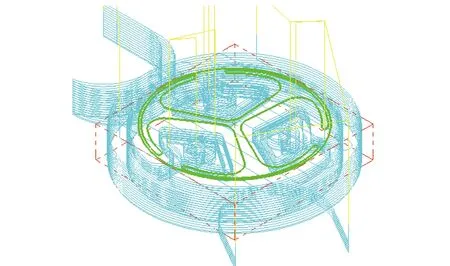

完成上述各个相应参数设定后按“确定”键完成设置,此时屏幕左窗口处会出现刀具路径显示出相应加工对象中的参数、刀具、图形串联和刀具路径,并最后以特殊颜色显示出加工部分生成的刀具轨迹,如图8所示。

图8 圆弧薄壁型腔零件走刀轨迹

3 零件的模拟仿真及加工

为了验证圆弧薄壁型腔零件的轮廓草图、加工参数设置正确与否、是否有过切行迹,生成加工轨迹之后可以通过轨迹仿真来检验,如图9所示。最后通过Mastercam X自动编程软件中的G1按钮处理操作完成NC加工程序的生成,用生成的NC程序完成零件的加工,如图10所示。通过检查零件各部分尺寸均达到图样要求,零件变形小,表面光洁度好。

图10 圆弧薄壁型腔零件加工

4 结束语

通过在数控铣床上实体零件加工的结果表明,利用Mastercam X自动编程加工得到的圆弧薄壁型腔零件与手工编程加工得到的零件相比,前者表面光洁度较好,加工表面质量高。Mastercam X自动编程软件的使用避免了繁琐复杂的坐标值计算,减小程序出错率。另外,由于自动编程代码可以通过通讯软件直接传输到数控系统,避免了复杂的面板输入操作,加工所需时间缩短,因此极大提高了零件的加工效率。高速铣削的应用在薄壁零件中加工中减小零件的变形,对中等复杂零件的加工Mastercam X自动编程软件更能体现优势。与目前市面上功能相似的同类软件(例如Pro-E、UG)比较,该软件价格相对较低,对电脑的要求也低。Mastercam X自动编程软件在数控加工行业中能得到广泛应用,特别是中小型企业中尤为突出。