基于板框压滤机间断卸料自动控制的应用研究

2023-06-11殷冠军赵子恒

殷冠军, 赵子恒

(中国恩菲工程技术有限公司, 北京 100038)

0 引言

在冶金、化工、环保污水处理等工艺中,运用板框压滤机进行固液分离较为普遍。随着智能工厂理念的实践,要求设备具备更高的生产过程可控性,尽可能减少生产线人工参与。板框压滤机本体运行有自动、手动两种模式,目前新型压滤机一般采用全自动运行模式,通过一套或多套PLC(Programmable Logic Control system,可编程逻辑控制系统)进行控制,全程无扰运行。

压滤机与前后工艺段结合的连续控制一般由两种方式实现,一是通过压滤机本体PLC连接上下游设备驱动器,输出连锁控制;二是通过OPC(OLE for Process Control,用于过程控制的OLE技术)协议、Profibus-DP、Profinet、Modbus RTU等通讯方式,与上位机DCS系统进行数据通讯,输出连锁信号自动控制上下游设备。在压滤机下游设备中,承接固体渣料的运输皮带/螺旋给料机尤其重要,若其发生故障,停转或发生堆料,上游压滤机必须连锁停止运行。

设计过程中,一般采用较大输出功率电动机驱动输送装置,以满足压滤机卸料的特殊要求。但在实际生产中,由于进料量、渣量、物料粘度、含水量等参数变化,设计选型的驱动装置负荷并不一定满足生产需要,出现堵料、电机烧毁等故障。为了保证压滤机平稳运行,使整个生产过程平稳、连续,本文通过优化压滤机自动卸料工序的控制逻辑,拆分集中卸料的瞬时负荷,实现降低频发故障的功效。同时以某项目“除铁铝压滤”子项及“产品过滤及包装”子项板框压滤机不同的改造方案作为对比,验证自控程序优化的优越性。

1 背景及问题描述

某项目为红土镍矿湿法冶金项目,进料品位约为1%红土镍矿,经高压酸浸氧化还原及一系列冶炼工艺后,产出含水约为40%的氢氧化镍钴水合物(固体粉末)产品。其主工艺流程中,除铁铝压滤、产品过滤及包装两工段使用了原产国为芬兰的LAROX板框式压滤机。除铁铝压滤工段中,典型进料配方为11 m3/次,出渣量为3.5 t/次。

LAROX板框式压滤机,采用先进控制系统,理论上可实现全自动运行、无人值守。其本体主控CPU为西门子S7-300系列,采用倍福分布式IO接口卡件。分布式子站有液压油站、门控安保、板框升降、滤布检测、压缩空气控制及HMI人机交互6个子站,主控制器与子站之间通过Profibus-DP协议进行通讯。压滤机后端螺旋输送机驱动电机的控制信号集成到主控CPU中。其与上位DCS系统之间通讯也采用Profibus-DP通讯协议,信号上传至总控制室显示。

压滤机的运行过程分为:过滤、一次挤压、洗涤、二次挤压、空气干燥、滤饼排放。其中滤饼排放工序主要工作为:压滤机压滤成型的滤饼在干燥完成后,压滤机上的板框组件将打开,同时其滤布移动机构启动运行,滤布上的滤饼从过滤机两边排出。一般一次卸料时间为三层滤板的滚动时间,约30 s。

某项目“除铁铝压滤”工段使用两台PF939型号LAROX压滤机(下文称为除铁铝压滤机),“成品过滤及包装”工段使用两台PF942型号压滤机(下文称为产品压滤机),每台均含滤板24层,单次卸料分别为3.5 t、2 t。瞬间排放的高重量滤饼(固体渣/成品)是对后续工艺螺旋输送机工作性能的严重考验,生产过程中频繁出现运输机堵料、压死和电机过负荷烧毁的情况。

为解决上述问题,产品压滤机子项依次采用以下方案解决问题:(1)更换后续工艺螺旋给料电动机,将电动机功率由11 kW提升至22 kW;(2)在压滤机给料角仓与螺旋输送机之间增加泵阀,通过泵阀缓冲批量集中进料,将滤饼匀速蠕动进螺旋输送机中;(3)严格控制滤饼工艺参数,保证其湿度和粘度,以防止堵料现象发生。每台压滤机改造费用约20万元,工期1天。

为解决上述问题并节省改造成本,除铁铝压滤机在改造时,分析故障产生的根本原因,通过变更压滤机卸饼程序,将集中卸料转变为间断卸料,解决了上述故障频发的问题。

2 解决方案

2.1 故障分析

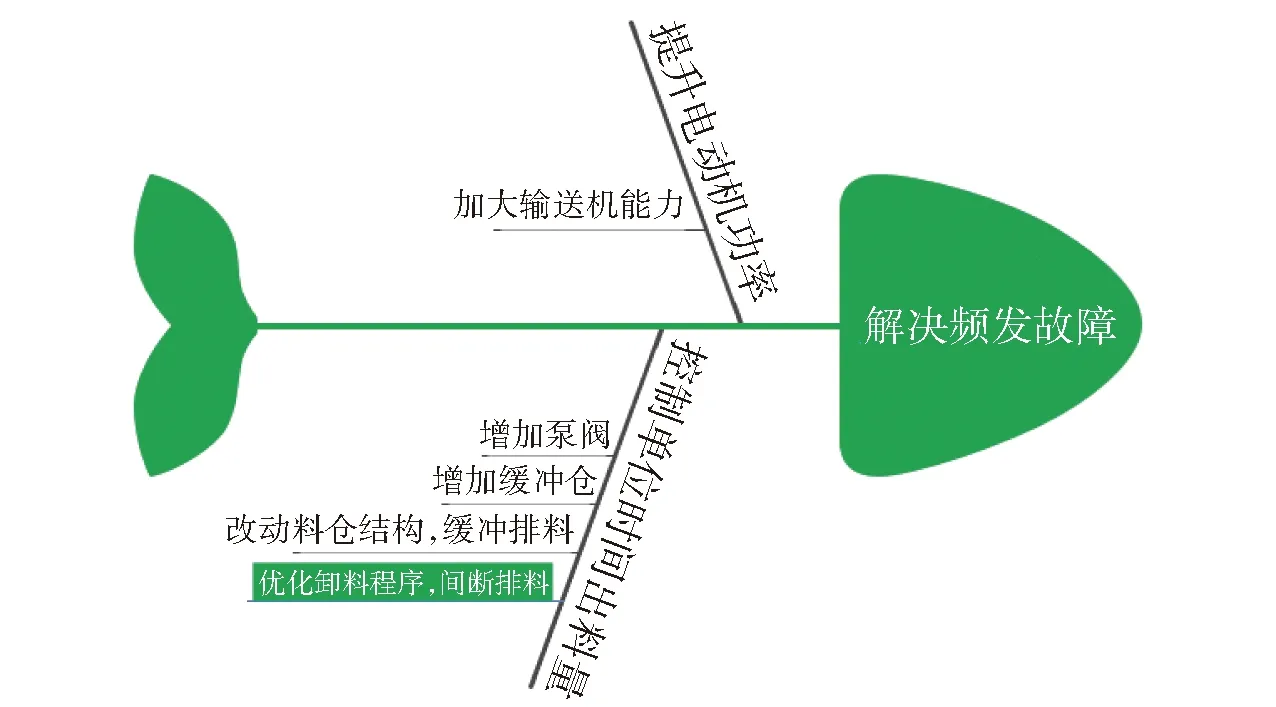

螺旋给料机堵料、压死或负荷过大乃至烧电机故障,其根本原因是短时间内大量物料集中排放,从压滤机角仓直接进入螺旋给料机受料端。可以从两种思路缓解这种情况:一是加大输送机能力,二是控制单位时间出料量。第一种思路解决办法是不断提升输送机电动机功率,直至其满足压滤机卸料直至其满足压滤机运行卸料工序时,后续工段能连续无故障运行,能连续无故障运行;第二种思路有两种途径解决:一是通过改动料仓结构、添加泵阀或缓冲仓,二是优化卸料程序,延长卸料总时间。第一种思路解决方案和第二种思路改动设备物理结构的方案施工难度大,需要一定的改造空间,而卸料程序优化方案改动简单,仅需改动压滤机卸料程序,无需硬件改造。

2.2 优化方案

2.2.1 条件分析

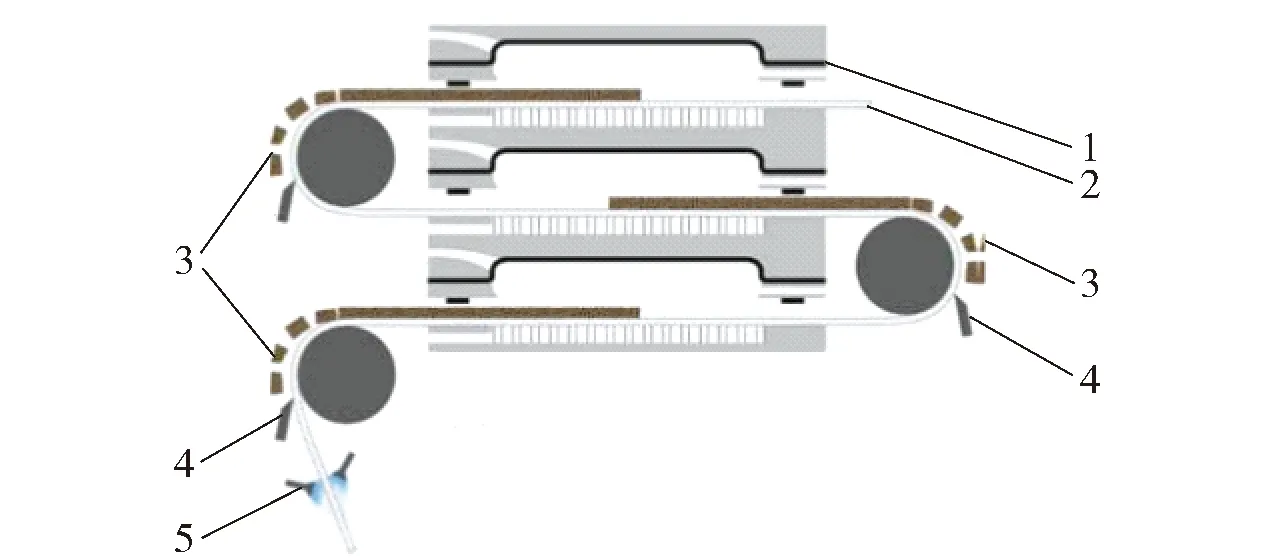

对原控制程序进行分析:压滤机在完成滤饼干燥后,启动卸饼程序。卸饼时,全部板框打开,液压站驱动滤布前进电机,使滤布向前运动。如图1所示,压滤机两侧滤布转动辊处均有刮刀,可把滤饼刮落,滤饼通过自重掉落在压滤机两侧的角仓中。

1.隔膜 2.滤布 3.滤饼 4.刮刀 5.冲洗喷头图1 压滤机滤饼排放示意图

图2 压滤机后段螺旋给料机堵料、压死故障处理思路图

根据卸料原理,程序优化时需考虑以下几点:

(1)仅第一板滤饼卸料需进行间断卸料,之后两段板卸料为滤布再清理,滤饼料量很少,为压滤机工作效率考量,无需进行间断卸料。

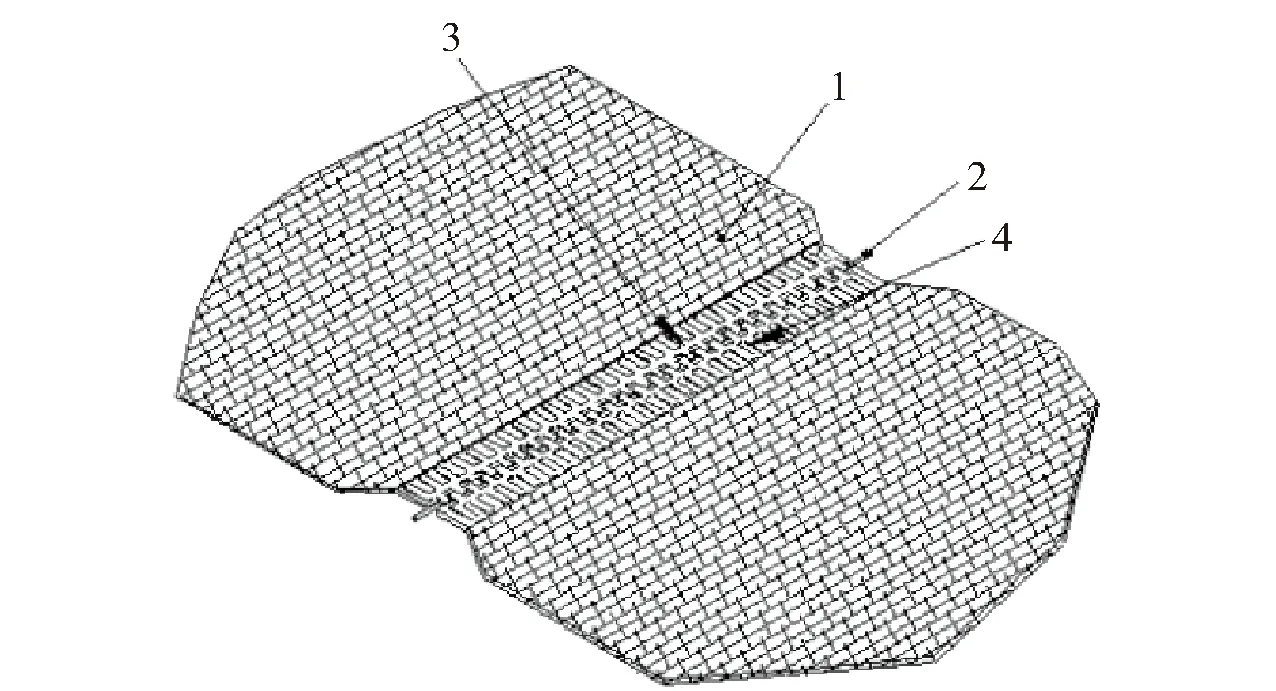

(2)压滤机滤布通过一条金属接缝回环在一起,如图3所示。为保证每次压滤时,滤布接缝均位于转动辊表面,而不是在压滤舱(如图1隔膜与滤布之间形成的密闭空间),需通过滤布接缝检测器和滤布前进编码器两个传感器共同计算,得出卸饼时滤布最终前进的相对距离。本文实例选用PF939除铁铝压滤机,单板长度为1 440 mm、托辊半周长为314 mm。所以每次卸饼时计算单板前进距离时以 1 754 mm作为有效距离。

1.滤布 2.金属接缝 3.金属钩 4.强力胶图3 压滤机滤布极其金属接缝示意图

(3)卸饼程序执行时,需考虑原连锁条件的适用性。具体为:①压滤机板框需始终处于卸饼位,卸饼插销传感器信号置1,板框高度传感器反馈信号在允许范围内;②压滤机保护门处于闭合状态,门框传感器信号置1;③干燥空气阀门均已关闭,阀门开到位信号置低电平,关到位信号置高电平;④模式处于全自动卸料模式。

2.2.2 变量分析

方案需选择合适的执行变量,当前进驱动电机运动时,滤布在极短的时间(约5 ms)加速至约0.2 m/s(记为v,视作匀速运动)。所以,滤布前进距离可通过时间计算,也可以通过滤布运动的相对距离进行计算。本实例中选用滤布运动相对距离变量。

(1)记单次卸饼时滤布间隔运行次数为n。

(2)记卸饼时滤布间隔运行时间为t(单位s)。

(3)设滤布当前位置为S(滤布位置可通过脉冲编码器进行计算,根据定位辊转动的圈数、半径和脉冲数对应变换,为简化表示,本文中将滤布脉冲直接转化为mm)。

(4)滤布卸饼程序执行时,打开板框并定位,记此时滤布相对位置为S1(相对于接缝位置,单位为mm)。

(5)记滤板长度为L(单位mm),本文实例为1 440 mm。

(6)记辊筒半径为R(单位为mm),本文实例为100 mm、半周长为314 mm。

(7)单板滤布卸饼需要前进的距离为L+πR,本文实例为1 754 mm。

(8)计算单次相对运动距离(|(L+πR)/n|)。

2.2.3 程序方案

编写滤布间断卸料执行程序:

(1)上文中,程序优化前置条件均作为间断卸料程序必要条件。全部满足后,程序使能。

(2)建立静态全局变量m,n,并通讯至触摸屏HMI及DCS上位机。操作员可在控制中心、现场操作屏幕修改两个参数。

(3)建立约束条件,当S1≤S (4)建立局部变量S2,记为当前滤布位置暂存位。卸饼程序启动,滤布向前运动时,将S1传入S2。 (5)当S=S2+|(L+πR)/n|时,使用上升沿置位时间继电器,同时将当前滤布位置S记入S2。 (6)t时间后自复位,同时驱动滤布继续运动。 (7)循环执行至不满足第3条约束条件,跳出执行,进入原程序运行。 在某红土镍矿冶炼项目中,对除铁铝压滤工况的压滤机进行间断卸料优化改进,通过试验最终选定m=8 s、n=3次的优化参数,压滤周期比改造前每轮多耗时24 s。除铁铝压滤每轮工作周期约25 min,总耗时上升约1.6%,占比极小。 压滤机间断卸料优化程序的改进,既保证了压滤机整体运行效率的平稳性,又满足了后续螺旋给料机的负荷承受能力,极大减少了故障频次。在程序改进后,输送机压料、电机过负荷烧毁的现象基本不再发生。 相较于成品压滤及包装工况的设备改造,本文采用的方案无需考虑改造空间上的限制,没有硬件上的投资和改动,升级过程简单高效,程序下载安装和试验整体仅耗时2 h,既节省了改造成本,又保证了生产稳定运行。 智能设备优化控制的改进是工业企业面向未来,适应智能化、数字化发展的必然举措。在设备故障综合解决方案考评时,技术人员应选用适当节省成本的方案,或应用更合理的方案进行技术创新。本文应用间断卸料优化控制方式,改进了压滤机卸饼控制程序,减轻了后续螺旋给料机瞬时运行负荷,极大降低了故障发生概率。本文案例应用并未改变现有系统的硬件,节省了改造成本和时间,以更加简便的方式实现工厂智能升级,对有压滤机卸料有改造需求的同类项目有借鉴意义。2.3 应用案例

3 结语