不同胶黏剂制备竹单板/泡沫铝夹芯板材性能研究

2023-05-04吴义强左迎峰李文豪孙晓东

肖 飞,吴义强,左迎峰,彭 亮,李文豪,孙晓东

(1.湖南省林业科学院,湖南 长沙 410004; 2.中南林业科技大学,湖南 长沙 410004)

近年来,泡沫金属材料以其低密度、高比强度等优良属性得到研究人员的青睐[1]。其中铝基泡沫材料因其轻质优异性能广泛应用于多种夹芯材料的制备[2-3]。以泡沫铝为芯层材料的夹层结构不仅具有优良的比强度和刚度,而且克服了铝板抗弯强度和刚度较小的问题[4]。泡沫铝夹芯材料在汽车工程、海洋工程、航空航天工程、国防工程以及其他运输和建筑应用领域具有广泛的应用潜力[5-8]。竹材作为与人们生活息息相关的优质材料,拥有美丽花纹、良好触觉、良好声学效果、良好的弹塑性、调温解湿、电绝缘、高强重比等优良特性[9-10]。竹子来源于大自然,生长4~6年即可加工利用,生产成本较低、耗能较小、无毒害、无污染,是无可替代的低碳环保、环境友好型材料[11]。目前,竹材工业正面临如何高效高值化利用的技术瓶颈,如何开拓竹材新的利用形式、拓展应用领域已成为当前科研工作者共同的话题[12]。

本研究的目的在于利用竹材和泡沫铝各自优势,采用合理的组坯方式及复合工艺,制造一种兼具有“泡沫铝”和“竹单板”双重优点的复合型新材料,有效利用面层材料(竹单板)自然温暖舒适的感官作用、增强作用;芯层材料(泡沫铝)的减震、缓冲、轻质、吸声等优良性能,使其可广泛用于高铁装饰、电磁屏蔽、防火隔声等多种材料领域[13-16]。本研究分别采用卡夫特AB胶、环氧树脂胶和酚醛树脂胶三种胶黏剂将竹单板和泡沫铝黏合,探究不同胶黏剂种类及施胶量对复合板材的力学性能、耐水性能和界面结合的影响,旨在为竹单板/泡沫铝复合板材的开发和应用提供理论支撑。

1 材料与方法

1.1 实验材料与仪器

竹单板尺寸为500 mm×500 mm×4 mm(长×宽×厚),湖南风河竹木科技股份有限公司。

泡沫铝孔径0.3~1.0 mm,尺寸为1 200 mm×600 mm×5 mm(长×宽×厚),益阳市菲美特新材料有限公司。

卡夫特AB胶,广东恒大新材料科技有限公司;环氧树脂胶,江西宜春市袁州区医药工业园;水溶性酚醛树脂胶,湖南风河竹木科技股份有限公司自行研制的中温固化型胶。

DJ-3002型电子天平,福州华志科学仪器有限公司;CP214型分析天平,奥豪斯仪器(上海)有限公司;DK-98-IIA型恒温水浴锅、101-3AB型电热鼓风干燥箱,天津市泰斯特有限公司;MWD-W10型万能力学试验机,济南试金集团有限公司;QD86107型热压机,苏州新协力机器制造有限公司;ADL-901木工带锯机,安德利公司;游标卡尺;厚度规等。

1.2 竹单板/泡沫铝夹芯板材制备

卡夫特AB胶制备方式:用水浴锅将AB两种组份加热至80 ℃,按各施胶量称重后1∶1混合均匀,用刮板分别均匀涂在竹单板和泡沫铝板上,按照“竹单板/泡沫铝/竹单板”三层夹芯结构组坯后放入热压机中(见图1),以厚度规控制,按压缩率5%在60℃条件下低温热压得到竹单板/泡沫铝夹芯板材。

图1 竹单板/泡沫铝/竹单板复合板材结构图Fig.1 Bamboo veneer/foam aluminum/bamboo veneer composite structure diagram

环氧树脂胶制备方式:用水浴锅将环氧树脂和聚酰胺固化剂加热至100 ℃,按各施胶量称重后1∶1混合均匀,用毛刷分别均匀涂在竹单板和泡沫铝板上,按照“竹单板/泡沫铝/竹单板”三层夹芯结构组坯后放入热压机中,以厚度规控制,按压缩率5%在85 ℃下热压得到竹单板/泡沫铝夹芯板材[17]。

水溶性酚醛树脂胶制备方式:按各施胶量称取适量酚醛树脂胶后用毛刷分别均匀涂在竹单板和泡沫铝板上,晾置20~30 min,按照“竹单板/泡沫铝/竹单板”三层夹芯结构组坯后放入热压机中,以厚度规控制,按压缩率5%在130 ℃下热压得到竹单板/泡沫铝夹芯板材。

对比组:按各施胶量称取适量酚醛树脂胶后用毛刷分别均匀涂抹在三层竹单板上,晾干20~30 min,按照“竹单板/竹单板/竹单板”三层结构组坯后放入热压机中,以厚度规控制,按压缩率5%在130 ℃下热压得到三层竹集成板材。

1.3 性能测试

(1)力学性能。三点弯曲性能参照“人造板及饰面人造板理化性能试验方法”(GB/T 17657—2013)进行测试[18],试件尺寸为300 mm×40 mm×13 mm(长×宽×厚),支座间距为30 mm,压头下降速度为5 mm·min-1;胶合强度性能参照GB/T 17657—2013二类胶合板进行测试,试件尺寸为100 mm×25 mm×13 mm。

(2)吸水厚度膨胀率和吸水率。吸水厚度膨胀率参照GB/T 17657—2013进行测试,试件尺寸150 mm×50 mm×13 mm(长×宽×厚)。

吸水厚度膨胀率:

(1)

式中:T为吸水厚度膨胀率(%);t1为浸水前试件厚度(mm);t2为浸水后试件厚度(mm)。

吸水率参照GB/T 17657—2013进行测试,在60 ℃下干燥8 h后浸入20 ℃装有超纯水的玻璃器皿中,每隔12 h后取出测试1次,用滤纸将表面多余的水分擦去,用分析天平称质量,计算复合板材吸水率。试件尺寸150 mm ×50 mm×13 mm(长×宽×厚)。

吸水率:

(2)

式中:W为试件吸水率(%);m1为浸水试件前的质量(g);m2为试件浸水后的质量(g)。

(3)断面形貌测试(SEM)。用FEI公司QUANTA型扫描电子显微镜测试。复合板材试件通过钢锯锯断,干燥后直接喷金,将小型试件粘附于铝制圆片上在电镜下观察形貌,放大倍数200~1 000。

2 结果与分析

2.1 力学性能

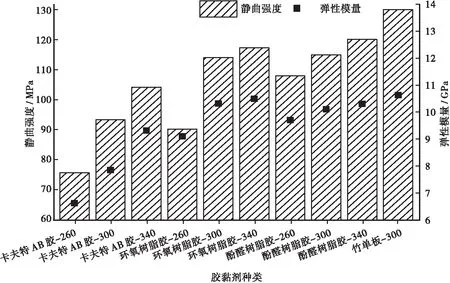

2.1.1 不同胶黏剂类型对复合板材静曲强度和弹性模量的影响 从图2可以看出,采用三种不同胶黏剂制备的竹单板/泡沫铝夹芯复合板材抗弯性能随施胶量的增加呈向好趋势,在施胶量为340 g·m-2时达到最大值,说明在合理范围内提高施胶量能稳定提升复合板材的抗弯性能,主要表现为静曲强度和弹性模量的增加。使用三种不同胶黏剂所制备的复合板材平均静曲强度和弹性模量为卡夫特AB胶91.1 MPa和8.0 GPa、环氧树脂胶107.3 MPa和9.9 GPa、酚醛树脂胶114.3 MPa和10.2 GPa,表明抗弯性能大小关系为酚醛树脂胶>环氧树脂胶>卡夫特AB胶。相对于卡夫特AB胶,环氧树脂胶和酚醛树脂胶对于复合板材的抗弯性能提升较大,酚醛树脂胶可更有效地保障复合板材的静曲强度,对弹性模量的影响和环氧树脂持平。这主要是因为酚醛树脂胶为水溶性胶,渗透性更好,在组坯和热压时更容易浸入竹材内部和泡沫铝孔隙,使竹单板和泡沫铝界面胶合更好。由此得出,酚醛树脂胶黏剂对于复合板材的胶合成型作用更好,对竹单板和泡沫铝的界面结合更有利。另与对照组三层竹单板胶合的竹集成材的抗弯性能相比,数值上仅降低10%左右,表明三层结构的夹芯复合板材的胶合工艺既能保证板材具备轻质属性,同时还保持了优良的抗弯性能。

图2 不同胶黏剂类型对复合板材静曲强度和弹性模量的影响Fig.2 Effect of different adhesive on static flexural strength and elastic modulus of composites

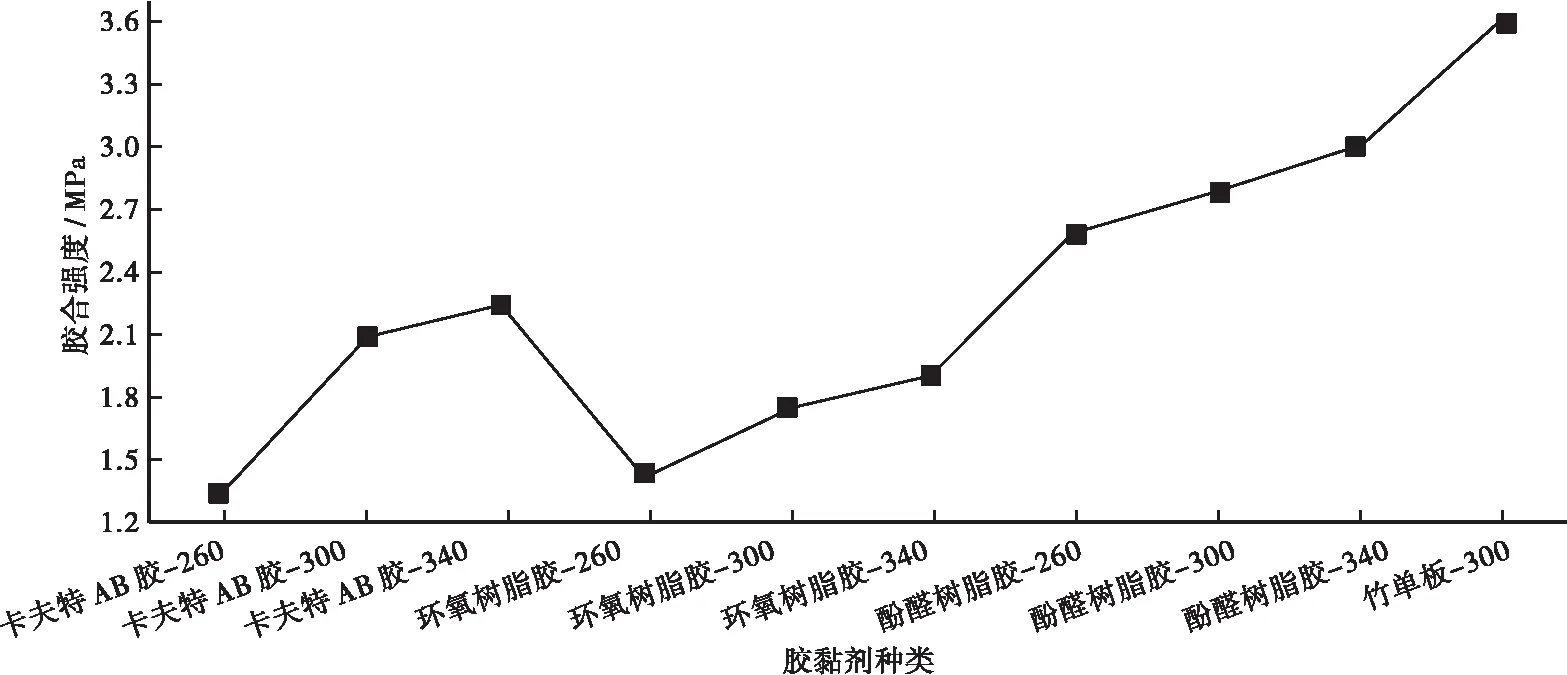

2.1.2 不同胶黏剂类型对复合板材胶合强度的影响 从图3可以看出,竹单板/泡沫铝夹芯复合板材的胶合强度随施胶量的增加而提高,使用不同胶黏剂制备的复合板材平均胶合强度为卡夫特AB胶1.89 MPa、环氧树脂胶1.7 MPa、酚醛树脂胶2.79 MPa。从胶合强度数值来看,酚醛树脂胶>卡夫特AB胶>环氧树脂胶,而施胶量的提升大小关系为340 g·m-2>300 g·m-2>260 g·m-2,施胶量对胶合强度的提升关系和抗弯性能所推测的一致,酚醛树脂胶更利于竹材和金属的界面结合。而胶合强度方面,卡夫特AB胶对于复合板材的胶合性能提升优于环氧树脂AB胶。本实验复合板材胶合强度测试按胶合板二类条件进行测试,对试件进行沸水4 h蒸煮处理,在处理过程中卡夫特AB胶和环氧树脂胶的部分试件出现胶层变色、变形甚至部分脱落的现象,而酚醛树脂胶所制备的复合板材胶层稳定、无缺陷。其中卡夫特AB胶为双组份丙烯酸酯胶黏剂,耐水性能优于环氧树脂胶,虽然胶层变色或变形但整体上胶合性能强于环氧树脂胶。同时,考虑到复合板材的制备成本,不宜使用过多的胶黏剂,且胶黏剂施胶量过大会使胶层过厚,不易形成有效的胶合界面,造成复合板材胶合界面暴露于外界的接触面积增大,促使在实际应用时胶层易松动或脱落,使用价值大幅降低。此外,卡夫特AB胶和环氧树脂胶在室温下流动性差,需添加稀释剂或加热才便于搅拌调胶,而且AB双组份型胶黏剂在两者混合后需要立即使用,不然胶体会快速固化而影响界面胶合。用酚醛树脂胶对竹材和金属进行胶接所制备复合板材的胶合强度在数值上虽略低于三层竹单板竹集成材,但远高于国家相关标准的要求,完全可以达到室内或户外应用要求。本文所使用的水溶性酚醛树脂胶在室温下流动性好,涂胶后可放置晾干0.5 h再进行热压,实际生产的可操作性强,更利于企业规模化生产。

图3 不同胶黏剂类型对复合板材胶合强度的影响Fig.3 Effect of different adhesive on the bonding strength of composites

2.2 吸水率与吸水厚度膨胀率

2.2.1 不同胶黏剂类型对复合板材吸水厚度膨胀率的影响 从图4可以看出,三种不同类型胶黏剂所制备的复合板材平均吸水厚度膨胀率为卡夫特AB胶1.65%、环氧树脂胶2.67%、酚醛树脂胶1.64%,即环氧树脂胶>卡夫特AB胶>酚醛树脂胶,说明在本研究的竹单板和泡沫铝界面结合问题上,使用卡夫特AB胶和酚醛树脂胶所得到的胶层更牢固、致密。通过横向对比可以看出,在常温浸泡24 h的情况下,复合板材与水接触面积最大的胶层界面仍然能保持较高耐水性能,且均小于三层竹单板的吸水厚度膨胀率。本实验所使用的环氧树脂胶AB双组份为E44环氧树脂和聚酰胺固化剂,当环氧树脂没有进行增韧时,胶合界面更蓬松,界面封闭效果差,固化物一般偏脆,抗剥离、抗开裂以及抗冲击性能差。竹单板/泡沫铝夹芯复合板材的24 h吸水厚度膨胀率随施胶量增加而降低。因此,选用施胶量为340 g·m-2酚醛树脂作为胶黏剂,所制备的复合板材胶层牢固且耐吸湿膨胀,尺寸稳定性最好。

图4 不同胶黏剂类型对复合板材24 h吸水厚度膨胀率的影响Fig.4 Effect of different adhesive on the water-absorbing thickness expansion rate of composites

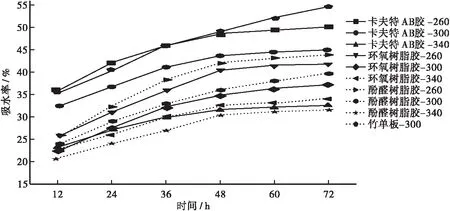

2.2.2 不同胶黏剂类型对复合板材吸水率的影响 从图5可看出,竹单板/泡沫铝夹芯复合板材的吸水率随施胶量增加而降低,在施胶量为340 g·m-2时,复合板材的吸水率均达到最低值,按吸水率大小排序为环氧树脂胶>卡夫特AB胶>酚醛树脂胶。这是由于胶黏剂施胶量在一定范围内增加,竹单板和泡沫金属铝的界面胶合能力增强,促进复合板材的内部结合力变强,从而降低了板材的吸水率。其中三层竹单板因其材质属于天然亲水属性,且结构上存在大量细胞腔和细胞间隙,在整个吸水性能测试过程中保持较高地吸水率。酚醛树脂作为胶黏剂、施胶量340 g·m-2所制备的复合板材吸水率仅为三层竹单板竹集成材的50%左右,这说明竹材与泡沫铝胶接制成的复合板材不仅轻质耐水、耐吸湿膨胀,在潮湿环境中使用更具有优势。吸水率和24 h吸水厚度膨胀率的测试结果都表明,酚醛树脂胶作为水溶性胶黏剂渗透性要更好,酚醛树脂在一定压力下热压渗透进入竹材内部固化,相当于在竹单板内部形成阻水层,固化胶层可有效封闭竹材或泡沫铝界面层,形成的有效胶合界面越多,越能减少水分的进入,这也认证了吸水率与胶合强度的趋势变化。

图5 不同胶黏剂类型对复合板材吸水率的影响Fig.5 Effect of different adhesive on water absorption of composite

2.3 胶层界面形貌测试(SEM)

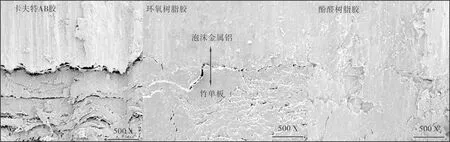

为研究胶黏剂类型对竹单板泡沫铝复合板材界面结合能力的影响,采用SEM对添加三种胶黏剂、施胶量为340 g·m-2制备的复合板材的界面形貌进行了观测(见图6)。图6自左向右依次表现卡夫特AB胶、环氧树脂胶和酚醛树脂胶所制备复合板材的界面形貌,其中上半部分为泡沫铝,下半部分为竹单板。图6自左向右对比可知,竹单板和泡沫铝间的界面呈现逐渐结合紧密。使用卡夫特AB胶的复合板材两种原材料结合不佳,存在界面脱离现象,在较大程度上影响其力学性能。相比于卡夫特AB胶和环氧树脂胶,使用酚醛树脂胶制备的复合板材界面黏合更紧密,无明显裂缝与缺陷。复合板材界面只有结合紧密,才能具备更优良的力学性能和耐水性能。界面形貌的观测结果验证了前文所阐述的复合板材的抗弯性能、胶合强度、吸水率以及24h吸水厚度膨胀率的测试结果,体现了一致性及合理性。也说明了使用酚醛树脂制备的复合板材各项综合性能最优,最利于工业化生产和实际推广利用。

图6 不同胶黏剂类型对复合板材胶层微观形貌的影响Fig.6 Effect of different adhesives on the microstructure of composites

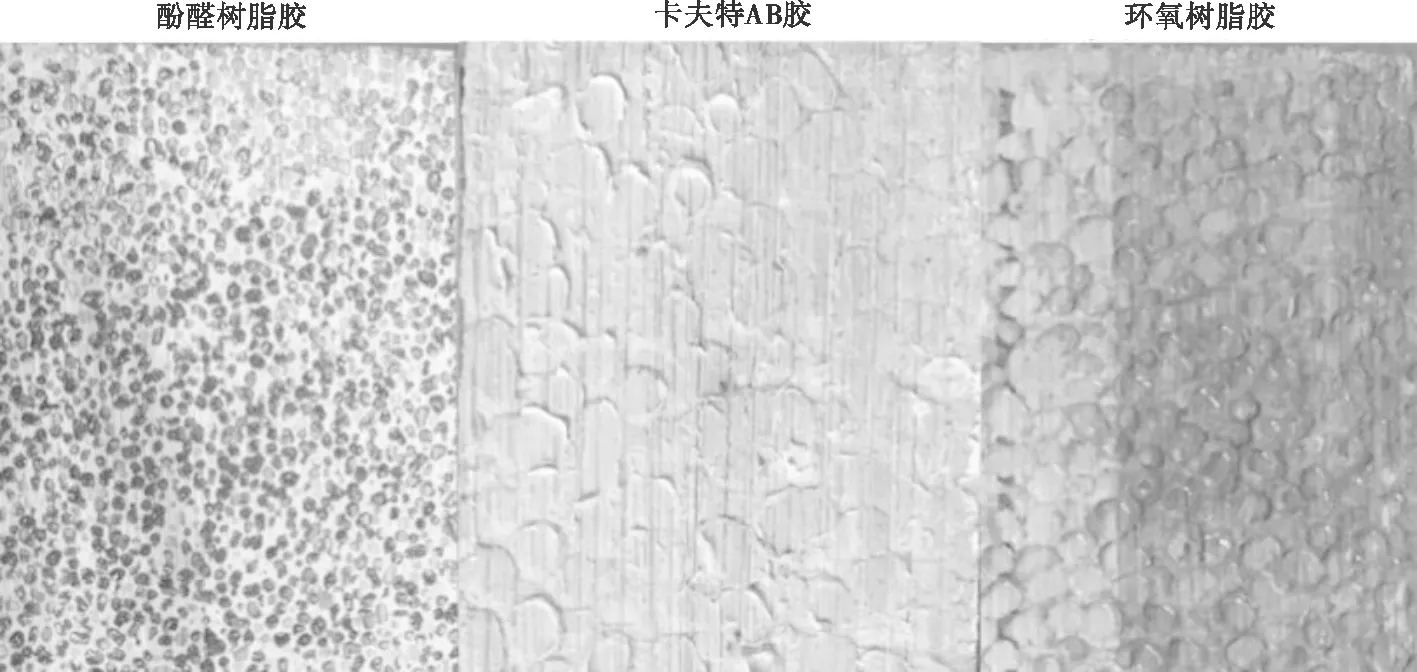

图7表示将竹单板/泡沫铝夹芯复合板材分开后竹单板单体上的胶层表面形态,依次为酚醛树脂胶、卡夫特AB胶和环氧树脂胶的胶层表面。卡夫特AB胶的胶层本身呈透明状,当暴露于空气中或沾水后胶层会变白,甚至部分变形且产生异味,一定程度上影响夹芯复合板材的耐久性。经过竹单板和泡沫金属铝的剥离,环氧树脂胶的胶层与透明状的塑料类似,紧密粘附于界面,且同样出现胶层变形的情况。酚醛树脂的胶层呈红褐色,按泡沫铝孔径开口大小呈点状大量密集附着于单体上,说明酚醛树脂在竹单板和泡沫铝之间流动性、渗透性较好,通过热压形成的胶层非常牢固且致密,而且酚醛树脂本身具备渗透性,进入竹单板细胞内部阻碍外部水分子润湿竹材,可有效降低复合板材吸水量并改善板材的尺寸稳定性,拓宽复合板材应用范围。

图7 三种胶黏剂的胶层表面形貌Fig.7 Surface morphology of adhesive layers

3 结论与讨论

通过采用卡夫特AB胶、环氧树脂胶和酚醛树脂胶三种胶黏剂将竹单板和泡沫铝进行黏合,探究不同胶黏剂种类及施胶量对复合板材的力学性能、耐水性能和界面结合的影响。得出以下结论:

(1)力学性能分析表明,施胶量为340 g·m-2的水溶性酚醛树脂作为胶黏剂制备的复合板材,静曲强度、弹性模量和胶合强度都达到最大值,力学性能表现最优。

(2)吸水性能测试表明,施胶量为340 g·m-2的水溶性酚醛树脂作为胶黏剂制备的复合板材,24h吸水厚度膨胀率和72 h吸水率均最小,胶层牢固且耐吸湿膨胀,尺寸稳定性最好。

(3)胶层界面形貌观测表明,水溶性酚醛树脂胶的复合板材界面黏合更紧密,同时也验证了施胶量为340 g·m-2时制备的复合板材综合性能最优,最利于工业化生产和实际推广利用。