可替代中性松香施胶剂的新型施胶剂

2015-11-04杜伟民

可替代中性松香施胶剂的新型施胶剂

废纸是生产纸板的主要原料。废纸含有降解纤维和大量填料,如碳酸钙。以废纸为原料的纸浆中高碳酸钙含量提高了其pH,中和了酸性添加剂并降低了其功能,如硫酸铝。更糟的是,纸厂开始倾向于避免添加酸性物质。纸浆的高pH和低硫酸铝用量导致了成纸的低施胶度,尤其是在使用松香施胶剂施胶的情况下。在中-碱性造纸条件下,AKD或ASA常被用来代替松香-硫酸铝施胶系统。然而,对纸板而言,AKD存在施胶滞后性和纸板打滑等问题,而ASA存在易水解并生成沉淀等问题。该文介绍了一种新型纸板浆内施胶剂,它能适应pH范围较广的湿部条件,并能代替松香-硫酸铝施胶系统。

1 序言

由于造纸系统条件的改变,导致各种浆内添加的化学品效果很难发挥,例如,用作造纸的含碳酸钙的废纸纸浆比例的增加带来浆料质量下降,造纸白水封闭循环程度的提高造成的细小纤维和阴离子夹杂物增加,为保护环境及改善操作而减少硫酸铝用量等。可以预计,今后以废纸作造纸原料的比例增加带来的碳酸钙用量增加和硫酸铝用量的减少将导致抄纸pH上升。

施胶剂是用来控制纸及纸板的液体渗透性和防止洇墨的造纸化学品。现在,用作纸板浆内施胶剂的主要是中性松香施胶剂,并必须同时使用硫酸铝。预计在今后抄纸pH上升的趋势下,硫酸铝的活性将越发降低,中性松香施胶剂的效果将不断变差;并且,松香价格剧烈波动,也对化学品生产商甚至是造纸行业造成了负面影响。由于松香市场环境的严峻,并且其用量占日本浆内施胶剂市场的一半以上等因素,为了把握未来,应对使用环境和市场的变化,研发了一种可替代中性松香施胶剂的新型施胶剂。

2 纸板浆内施胶剂的特征及新型纸板浆内施胶剂的设计目标

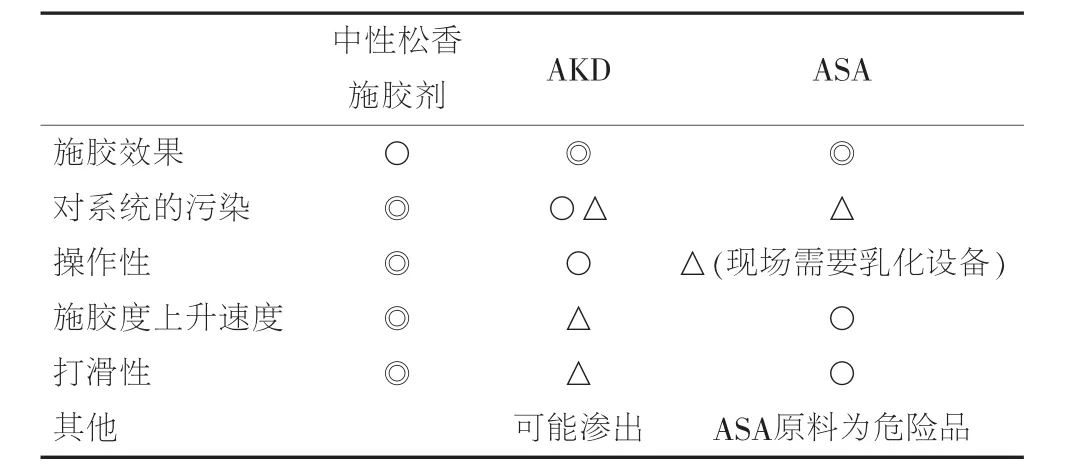

作为用于中性造纸的施胶剂,除了松香外,烷基烯酮二聚物(AKD)和烯基琥珀酸酐(ASA)广为人们熟知。这些施胶剂具有施胶性能优越的一面,也有各自的缺点。AKD有时会出现在刚烘干后不久,施胶效果随时间和热量发生显著变化的熟化现象,和成纸打滑或渗出(吹粉)现象。ASA存在着因容易水解,必需使用时乳化,现场需配置大型辅助设备;在抄造系统中停留时间较长时施胶性能显著下降等缺点。并且,二者在大用量时,都有污染纸机系统的问题,操作性远比中性松香施胶剂差。因此,生产纸板时很少使用AKD、ASA施胶剂。当前使用的施胶剂特征归纳在表1中。

表1 常用的纸板浆内施胶剂的特征

为了适用于pH范围较广的湿部条件,克服当前使用的中性造纸施胶剂存在的缺点,研发了继松香、AKD和ASA之后的第4种施胶剂。这种施胶剂必须继承中性松香施胶剂所具有的通用性强等优点的同时,可在中性及更高pH范围内也能发挥优越的施胶性能。下面是新型纸板浆内施胶剂的设计目标:(1)具有高施胶性能;(2)具有稳定的化学结构,使用方便;(3)当抄造系统pH变化时能稳定发挥施胶效果;(4)着眼于将来抄纸pH的提高,在高pH条件下具有良好的施胶性能;(5)烘干后无需担忧施胶剂的熟化和渗出(克服AKD的缺点);(6)在抄造系统内随停留时间的推移,性能下降较少(克服ASA的缺点);(7)取材于非石油类物质。

3 新型纸板浆内施胶剂的定位及产品性状

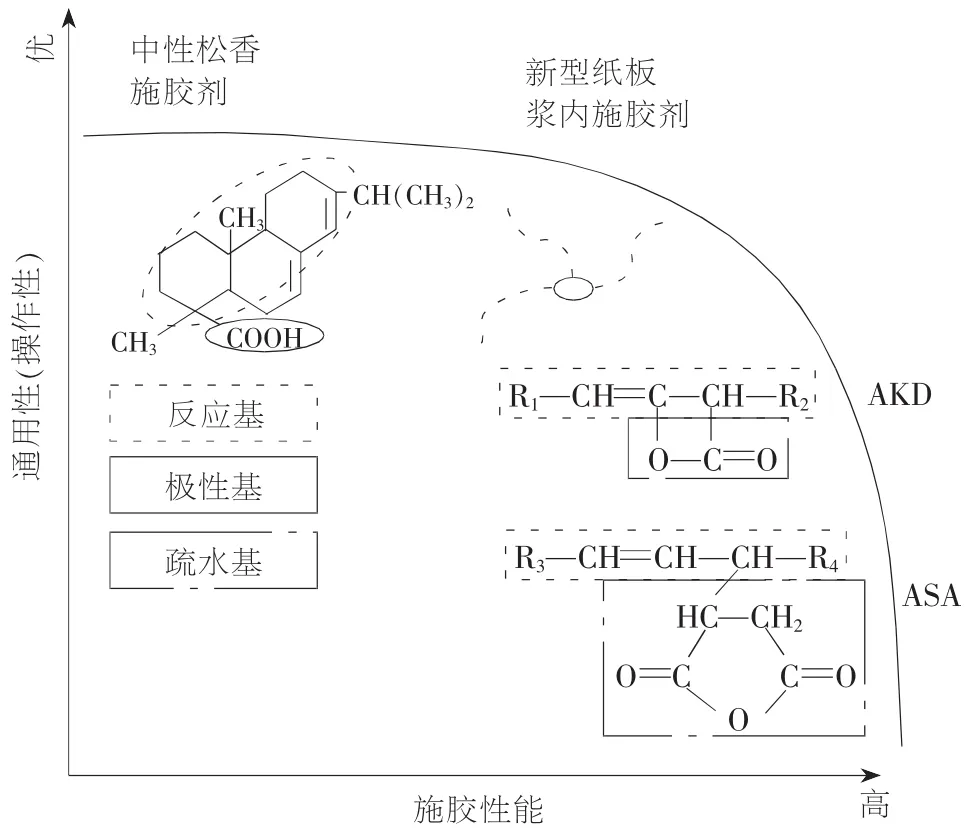

图1显示了新型纸板浆内施胶剂与现有施胶剂不同的结构、性能和操作性的定位。

图1 新型纸板浆内施胶剂的定位

由图1可见,AKD和ASA的施胶性能处于高水准,而操作时的污染及适用pH范围狭窄等,使其通用性变差;与AKD和ASA相比,中性松香施胶剂的通用性较好,而施胶性能处于较低水平,新型纸板浆内施胶剂则定位于现用施胶剂之间。

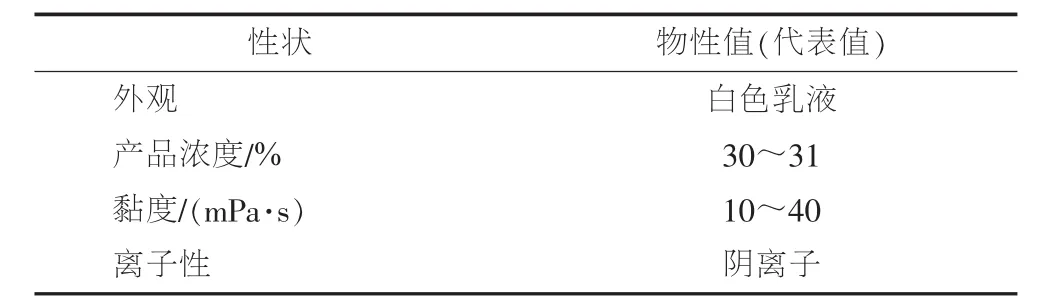

新型纸板浆内施胶剂与AKD同样含有疏水基长链烷基,同时含有与现有施胶剂不同的特殊的极性基。新型纸板浆内施胶剂本身的效果也已被确认,它能有效地捕捉多价金属离子,固着在纤维亲水部位,发挥良好的施胶性能。新研发的纸板浆内施胶剂的性状如表2所示。

表2 新研发的纸板浆内施胶剂的性状

4 新型纸板浆内施胶剂与中性松香施胶剂的性能比较

4.1抄纸pH与各种施胶剂的施胶性能之间的关系

图2所示为抄纸pH与各种施胶剂的施胶性能之间的关系[试验条件:原料为某纸板厂的面层纸浆,在添加干强剂(两性PAM)后,以一定的用量(0.15%)添加各种施胶剂,不添加硫酸铝;用自来水作为纸浆的稀释水,在化学品添加前的纸浆中加氢氧化钠水溶液调节抄纸pH,pH=6.0~8.5;在弱酸性到中性/碱性范围内抄成手抄纸(平均定量80 g/m2),纸中硫酸铝为3%~4%,纸中灰分9.9%,加拿大游离度344 mL;手抄纸在调湿房(23℃,湿度50%)调湿 24 h后,用Cobb60吸水值比较、评估其施胶性能]。

图2 抄纸pH与各种施胶剂的施胶性能的关系

由图2可见,中性松香施胶剂的施胶性能随抄纸pH的提高而逐渐下降,而新型纸板浆内施胶剂与中性松香施胶剂相比,下降幅度较小,在较广pH范围内都具有优势;但在高pH条件下,新型纸板施胶剂的施胶性能比AKD略差。

4.2在不同用量时与中性松香施胶剂的性能比较

预计将来来自废纸原料的碳酸钙的增加和硫酸铝用量的减少造成的抄纸pH上升将成为趋势。为着眼于将来的中性化,比较、评估了在抄纸pH为7.0~7.5条件下新型纸板浆内施胶剂和中性松香施胶剂在不同用量时的施胶性能,其结果见图3[试验条件:原料为某纸板厂的面层纸浆,施胶剂用量为0%~0.3%,干强剂(两性PAM))用量为0.09%,不添加硫酸铝,纸中硫酸铝用量为3%~4%,纸中灰分为9.9%,加拿大游离度为344 mL]。

由图3可见,在pH=7.0~7.5条件下,新型纸板浆内施胶剂与中性松香施胶剂比较,用1/2以下的用量就能获得同等的施胶效果。

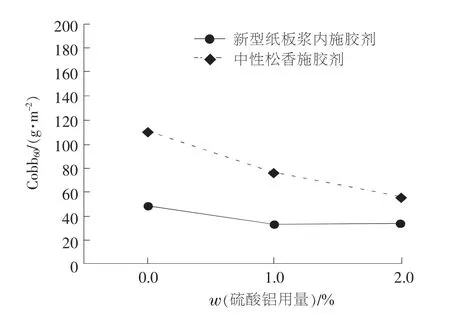

4.3添加硫酸铝的优势

在抄纸pH为7.0~7.5条件下添加硫酸铝对新型纸板浆内施胶剂和中性松香施胶剂施胶性能的影响如图4所示[试验条件:原料为某纸板厂的面层纸浆,施胶剂用量为0%~0.15%,干强剂(两性PAM)用量为0.09%,硫酸铝用量为0%~0.2%,纸中硫酸铝为3%~4%,纸中灰分为9.9%,加拿大游离度为344 mL]。

图3 新型纸板浆内施胶剂和中性松香施胶剂在不同用量时的施胶性能

图4 添加硫酸铝对施胶剂施胶性能的影响

有观点认为,为环保和改善操作而减少硫酸铝用量已减少得差不多了;但是,现在还需要进一步减少硫酸铝用量。这是因为新型纸板浆内施胶剂与中性松香施胶剂同样是阴离子型乳化剂,需要通过硫酸铝等阳离子物质使其定着。新型纸板浆内施胶剂所需的硫酸铝用量与中性松香施胶剂所需的硫酸铝用量不同,只需来自废纸原料中的硫酸铝含量就已足够,这显示了其优势。由图4可见,新型纸板浆内施胶剂所需硫酸铝用量为1%时,施胶度就已达到了最低点,这说明了新型纸板浆内施胶剂比中性松香施胶剂用更少的硫酸铝就能充分发挥其施胶性能。

5 新型纸板浆内施胶剂的操作性

5.1施胶熟化性能的确认

不同施胶剂施胶熟化性能的比较、评价结果如图5所示[试验条件:原料为某纸板厂的面层纸浆,干强剂(两性PAM)用量为0.09%,新型纸板浆内施胶剂用量为0.15%,中性松香施胶剂用量为0.40%,AKD用量为0.15%,不添加硫酸铝,纸中硫酸铝为3%~4%,纸中灰分为9.9%,加拿大游离度为344 mL]。

图5 施胶剂的熟化性能比较

由图5可见,新型纸板浆内施胶剂与中性松香施胶剂一样,在刚烘干后和调湿后的施胶度大致相同,未产生熟化现象;而AKD施胶剂在刚烘干后几乎未发挥施胶作用,产生熟化现象。这一结果说明,新型纸板浆内施胶剂与AKD施胶剂一样,可以在带表面施胶机的纸板机上用来控制吸水性。

5.2成纸打滑性的确认

施胶剂不同用量时成纸打滑性能的比较、评价结果如图6所示[试验条件:原料为某纸板厂的面层纸浆,施胶剂用量为0%~0.15%,干强剂(两性PAM)用量为0.09%,不添加硫酸铝,纸中硫酸铝为3%~4%,纸中灰分为9.9%,加拿大游离度为344 mL;同时考虑到中性松香施胶剂的施胶性能,手抄纸的抄造pH调节到6.5~7.0,调湿后测试所有纸样的打滑性能]。

图6 施胶剂不同用量时的打滑性能比较

添加了分子结构中含有长链烷基的AKD施胶剂和新型纸板浆内施胶剂所抄造的成纸,比添加中性松香施胶剂所抄造的成纸容易打滑。由图6可见,施胶剂用量大于0.3%时,打滑性能出现明显差异,可以推测新型纸板浆内施胶剂和AKD的施胶性能达到了顶点;同时可以确认,新型纸板浆内施胶剂如过量添加,所抄造的成纸将呈现比添加中性松香施胶剂所抄造的成纸容易打滑的趋势,其具体情况需要考虑纸机的实际生产和施胶性能进一步确认。

5.3成纸“吹粉现象”的观察

AKD施胶剂在大用量的情况下,在成纸贮存期间纤维表面会结晶,这是“吹粉现象”产生的原因,“吹粉现象”在成纸加工中常被当作纸病。本文对添加新型纸板浆内施胶剂后的成纸吹粉现象进行了观察,其结果如图7所示[试验条件:原料为硫酸盐漂白阔叶木浆,硫酸铝用量为1%,干强剂(两性PAM)用量为0.25%,湿强剂用量为0.33%,加拿大游离度为350 mL,新型纸板浆内施胶剂及AKD施胶剂在0.6%的大用量条件下抄纸,然后,用温度为80℃压光机处理,在温度40℃下贮存4天后,用电子显微镜观察3种成纸表面]。

图7 吹粉现象观察

由图7可见,添加AKD施胶剂的纸其纤维表面有鱼鳞状析出物,而添加新型纸板浆内施胶剂的纸与不添加施胶剂的纸比较,纤维表面看不到变化。由此可知,在使用新型纸板浆内施胶剂施胶时不需要担心成纸会产生吹粉现象。

5.4施胶剂性能在抄造系统中随着时间推移而下降

众所周知,随着造纸白水封闭循环程度的提高,由此造成的施胶剂的滞留影响了施胶剂性能。本文比较、评价了AKD、ASA以及中性松香施胶剂的缺点,即在高pH条件下滞留时随着时间的推移而施胶剂本身分解和溶解造成的施胶性能下降的程度,其结果如图8所示[试验条件:原料为某纸板厂的面层纸浆,干强剂(两性PAM)用量为0.09%,不添加硫酸铝,pH=6.5~7.0,纸中硫酸铝为3%~4%,纸中灰分为9.9%,加拿大游离度为344 mL,施胶剂在pH为7.0~7.5的浆料入口处添加,在经过规定的时间后,抄成手抄纸,在调湿后评价其施胶性能]。

图8 施胶剂施胶性能随时间下降强度的比较

由图8可见,ASA的施胶性能随着时间的推移下降程度最大,滞留1 h后,施胶性能下降高达50%,2 h后,施胶性几乎完全消失;其他施胶剂的施胶性能也有同样的趋势,但不至于达到完全消失的程度。新型纸板浆内施胶剂的施胶性能下降程度比AKD施胶剂小,与中性松香施胶剂相当。如果白水封闭循环程度的提高造成的施胶性能下降是由于施胶剂本身的分解和溶解引起的话,不仅影响成纸的施胶性能,而且乳液的崩溃还会造成污染等操作方面的影响。新型纸板浆内施胶剂对操作方面的影响程度与中性松香施胶剂基本相同。

6 结束语

本文介绍了能适用于pH范围较广的湿部条件的新型纸板浆内施胶剂。该纸板浆内施胶剂不存在AKD和ASA等传统施胶剂的缺点,为了发挥其施胶性能,同样需要在施胶系统内添加硫酸铝,但其配位体系与中性松香施胶剂不同;并且,仅靠废纸原料中所含的硫酸铝就已能够充分发挥其施胶性能,是一种值得期待的并能广泛适应造纸条件变化的纸板浆内施胶剂。

(杜伟民编译)