新型乳液型表面施胶剂的开发

2019-09-18杜骏远

为了节约生产成本和保护环境,造纸工业迫切需要用量少、性能好的化学品。在表面施胶工艺方面 ,在纸张生产大量使用废纸作原料、填料比例大幅增加等愈来愈苛刻的使用条件下,表面施胶剂变得越来越难以取得良好而稳定的施胶效果。该文介绍了日本造纸化学品公司新开发的3种乳液型表面施胶剂A、B和C,它们各自的性能特点是:乳液型表面施胶剂A包含了一种特殊乳化剂,主要应用于提高疏水性和分散性,因而它特别适合于双辊表面施胶机;乳液型表面施胶剂B拥有阴离子取代基,在富含阳离子系统中具有良好使用效果;乳液型表面施胶剂C导入了能提高其渗透性能的成分,很容易在水平辊式涂布机这类低液体吸收系统中发挥施胶效果。

1 前言

近年来,造纸行业在应对降低生产成本及保护环境问题的过程中,对化学品供应商提出用量少、效果好的产品要求。由于纸张生产大量使用废纸作原料、填料比例大幅增加等因素,作为表面施胶剂的使用条件的变化,出现了难以达到施胶效果的倾向。

表面施胶剂有水溶液型和乳液型2类,笔者一直在全力开发能适合各种变化因素的乳液型表面施胶剂。这次开发的新型乳液型表面施胶剂提高了其发挥施胶效果的乳液粒子的疏水性和分散性,并在考虑纸浆中富含阳离子和涂布机特性等使用条件的基础上进行了改良。下面首先介绍普通的表面施胶剂种类和特征,然后介绍新开发的新型表面施胶剂的详细情况。

2 表面施胶剂的种类和特点

表面施胶剂在赋予施胶效果的同时,在改善纸机运行、降低纸张生产成本方面也起到了巨大作用。使用表面施胶剂的好处可以列举如下:

(1)与浆内施胶剂同时使用施胶效果更好;

(2)纸张功能性提高(书写适应性,喷墨适应性,涂布性能,摩擦系数等);

(3)两面差减少;

(4)因浆内添加施胶剂用量减少,减轻了纸机污染并降低了生产成本。

表1归纳了有代表性的表面施胶剂的分类及其各自的特点(编者按:表中“◎”表示“好”;“〇”表示“较好”;“△”表示“较差”;“×”表示“差”;下同)。

表1 表面施胶剂的分类及其各自的特点

2.1 水溶液型表面施胶剂

一般广泛使用的水溶液型聚合物表面施胶剂由亲纤维的亲水基和抗水的疏水基组成,其结构如图1所示。

图1 水溶液型聚合物表面施胶剂的结构

在纸上涂布表面施胶剂后,表面施胶剂向纸中渗透,其取向是,亲水基朝向纤维侧,疏水基朝向外侧(纤维的相反侧),提高纤维的疏水性,产生施胶效果。此外,在纸中存在来自硫酸铝的铝离子等阳离子成分的情况下,通过阳离子的介质作用,表面施胶剂的亲水基与纤维之间的相互作用变得更强,而且表面施胶剂的疏水性得到进一步增强,因此获得更好的施胶效果,图2显示了水溶液型表面施胶剂的施胶机理模型。

图2 水溶液型表面施胶剂的施胶机理模型

2.2 乳液型表面施胶剂

为了在上一节所述的水溶液型表面施胶剂发挥施胶效果的基础上进一步提高施胶效果,其设计可以考虑通过在水溶液型表面施胶剂结构上增加疏水基的数量来提高疏水性。但是,水溶性表面施胶剂中疏水基比例过高时,无法水溶液化。因此,开发、推出了既能提高疏水性又可产品化的乳液型表面施胶剂。

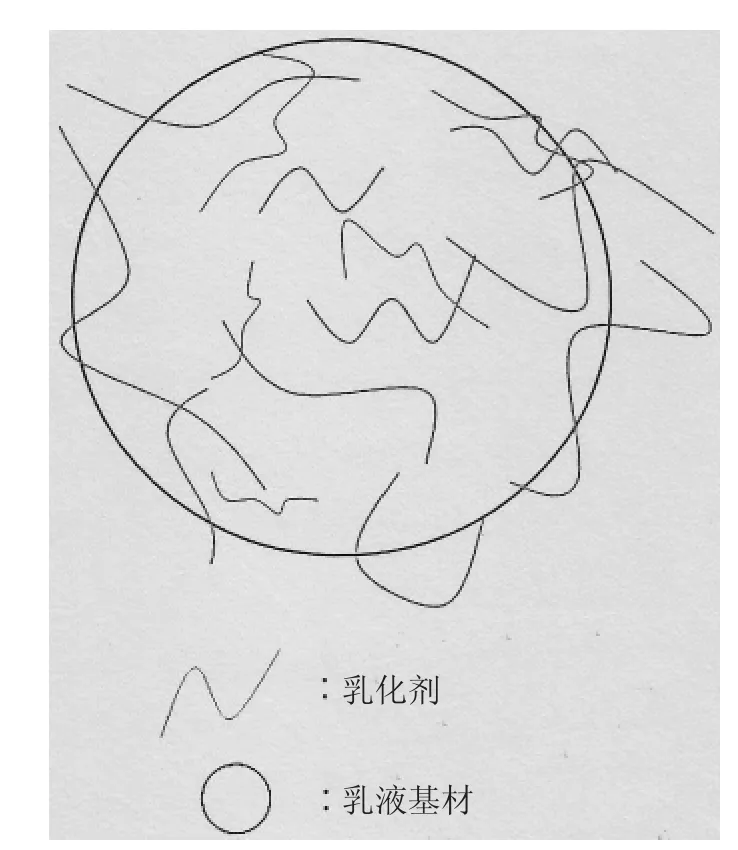

图3显示了用乳化剂稳定高疏水性材料的乳液型表面施胶剂的模型图。

图3 乳液型表面施胶剂模型图

3 新型乳液型表面施胶剂的开发设计

关于新型乳液型表面施胶剂的开发理念概括如下。

(1)原材料的疏水性。由于表面施胶剂的疏水基越多耐水性越容易提高,因此,要提高用作表面施胶剂的原材料的疏水性。

(2)关于表面施胶剂在纸张上的分布。由于表面施胶剂在涂布纸张时,表面施胶剂在纸张上的均一分散则更容易获得良好的施胶效果,因此,设计时要考虑亲水性和疏水性的平衡,以获得表面施胶剂涂布时在纸张上均一分散分布的效果,见图4。

图4 表面施胶剂在纸张上的分布

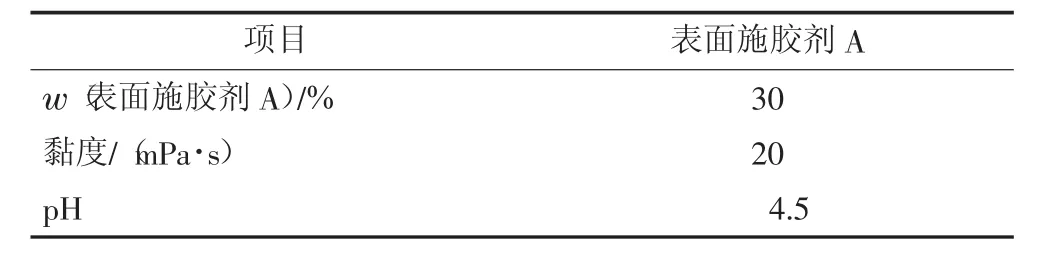

经过多次反复研究,用特殊阴离子性乳化剂开发出了兼具上述(1)、(2)列举性质的新型乳液型表面施胶剂A(以下简称“表面施胶剂A”)。表2列出了表面施胶剂A的物理性能,表3列出了表面施胶剂A的特点,图5显示了表面施胶剂A疏水性的评价结果。

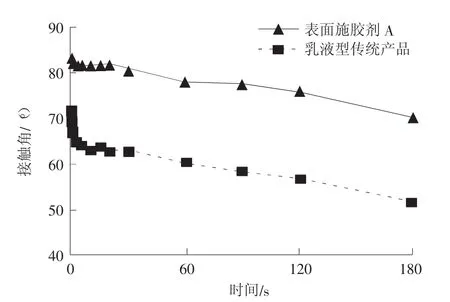

用等离子处理装置对OHP薄膜进行亲水化处理,涂布表面施胶剂后,以水滴的接触角评价。传统产品的初始接触角就较低,并随时间变化呈急剧下降趋势。与此相反,表面施胶剂A在初始及经过一段时间后仍旧都保持了较高的接触角。由此结果可以确认,表面施胶剂A是一种具有比传统产品更高疏水性能的产品。

表2 表面施胶剂A的典型物理性能

表3 表面施胶剂A的特点

图5 表面施胶剂A的疏水性评价

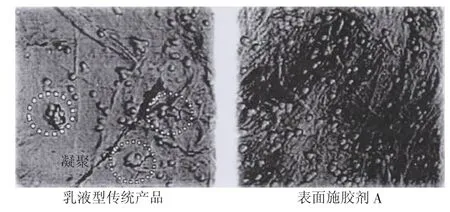

关于纸上的施胶剂分布,用扫描探针显微镜(SPM)进行了确认,见图6。

图6 表面施胶剂的纸面分布显微镜照片

由图6的SPM照片可以看到,使用乳液型传统产品获得的纸张上乳液在纤维上凝聚,而使用表面施胶剂A获得的纸张上看不到这种凝聚状态,说明表面施胶剂分散均匀。由此结果可知,使用表面施胶剂A时,表面施胶剂在纸上的分散状态得到改善。然后,通过进一步研究表面施胶剂A的乳化剂结构,进行具有特异功能的乳液型表面施胶剂的开发。有关进一步的开发设计理念报告如下。

(1)关于纸张中阳离子成分的相互作用。表面施胶剂的阴离子性越强,与纸中的阳离子成分越容易产生相互作用,因疏水基向外侧定向,更易取得施胶效果。因此在进一步的设计中,将在特殊乳化剂中引入阴离子官能基。

(2)关于表面施胶剂的渗透性。在液体吸收量较少的涂布方法中,表面施胶剂向纸中的渗透越多越易获得施胶效果。因此在进一步的设计中,将在特殊乳化剂中导入能提高表面施胶剂向纸中渗透性的成分。

根据上述(1)、(2)的理念,除了研发了上述表面施胶剂A之外,还研发了新型乳液型表面施胶剂B(以下简称“表面施胶剂B”)和新型乳液型表面施胶剂C(以下简称“表面施胶剂C”)。表面施胶剂A、B和C与乳液型传统产品的特点比较如表4所示。

4 性能评价

对表面施胶剂A、B和C与乳液型传统产品进行了施胶效果的比较评价,评价了假设涂布机中浆内硫酸铝添加量和表面施胶剂的固含量对施胶的影响。

4.1 浆内硫酸铝添加量的影响

以Stockigt施胶度评价了浆内硫酸铝添加量对施胶效果的影响。试验条件:原纸,中性手抄纸,定量为66 g/m2,施胶度为0 s;表面施胶剂施胶量保持不变,淀粉为1.0 g/m2(绝干质量),表面施胶剂为0.06 g/m2(绝干质量);涂布条件是在液体吸收量为60 g/m2的双辊表面施胶机条件下进行;烘干条件为温度105℃,时间1 min,旋转式烘缸。评价结果如图7所示。

由图7可见:与乳液型传统产品相比,表面施胶剂的A、B和C型都显示出了较好的施胶效果;在浆内硫酸铝添加量较少的情况下,表面施胶剂A和表面施胶剂C的效果良好,几乎不受硫酸铝添加量的影响。

由图7还可见:在硫酸铝添加量较多时,表面施胶剂B产生显著的施胶效果;另外,确认了表面施胶剂B的施胶效果随纸中硫酸铝量的增加而提高。此结果说明了乳化剂中引入的阴离子官能基与来自浆内添加硫酸铝的铝离子发生了相互作用。

图7 浆内硫酸铝添加量对施胶效果的影响

4.2 表面施胶剂施胶量(绝干质量)的影响

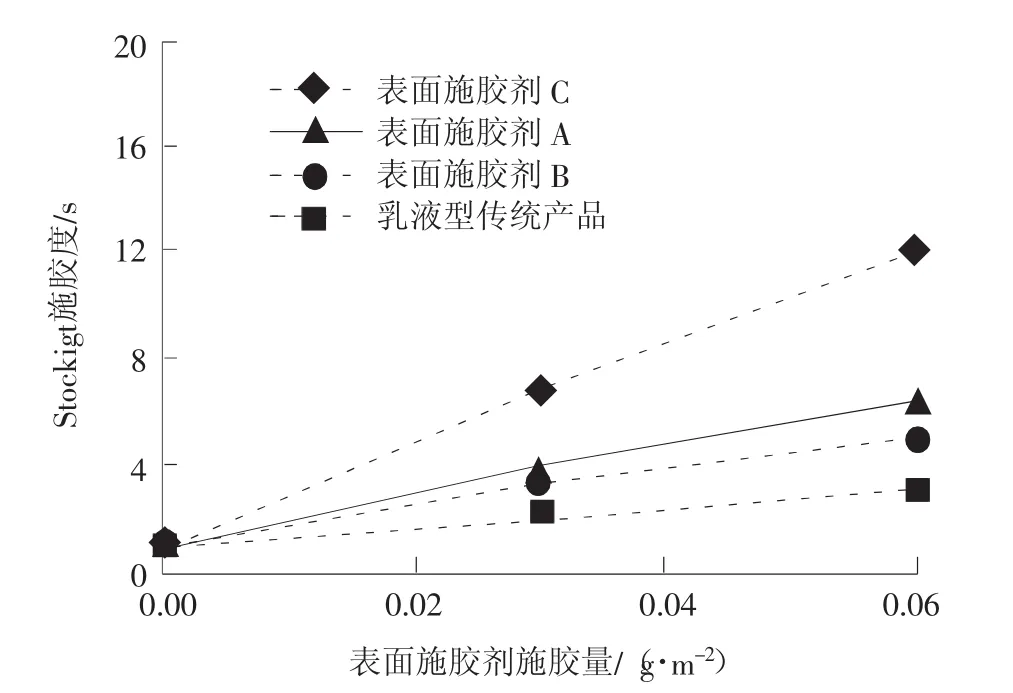

分液体吸收量多和少2种情况,以Stockigt施胶度评价表面施胶剂施胶量(绝干质量)对施胶效果的影响。评价时的浆内硫酸铝添加量固定为质量分数1.0%。

4.2.1 双辊表面施胶机(液体吸收量:双面60 g/m2)

假定用作为液体吸收量多的双辊表面施胶机进行施胶的评价,结果如图8所示[试验条件:原纸,中性手抄纸,定量为66 g/m2,施胶度为0 s;浆内硫酸铝添加量为质量分数1.0%;施胶量,淀粉为1.0 g/m2(绝干质量),表面施胶剂为0.03 g/m2和0.06 g/m2(均为绝干质量);涂布条件为双辊表面施胶机;烘干条件为温度105℃,时间1 min,旋转式烘缸]。

评价了绝干施胶量改成0.03、0.06 g/m2后的施胶性能。与乳液型传统产品相比,表面施胶剂的A、B和C型都显示出较好的施胶效果,尤其是,乳化剂中阴离子成分和渗透成分等亲水成分较少的表面施胶剂A效果更好一些。

图8 表面施胶剂施胶量(绝干质量)对施胶效果的影响

4.2.2 计量刮棒涂布机/辊式水平涂布机(液体吸收量:双面 15 g/m2)

假定用液体吸收量较少的计量刮棒式涂布机/辊式水平涂布机进行施胶的评价,结果如图9所示[试验条件:原纸,中性手抄纸,定量为65 g/m2,施胶度为0 s;浆内硫酸铝添加量为质量分数1.0%;施胶量,淀粉为1.0 g/m2(绝干质量),表面施胶剂为0.03 g/m2和0.06 g/m2(均为绝干质量);涂布条件为刮棒涂布机;烘干条件为温度105℃,时间1 min,旋转式烘缸]。

图9 表面施胶剂施胶量(绝干质量)对表面施胶剂施胶性能的影响

由图9可见,在各种条件下的评价,表面施胶剂都显示出比传统产品更好的施胶效果。特别是导入了渗透成分的表面施胶剂C的效果更好。

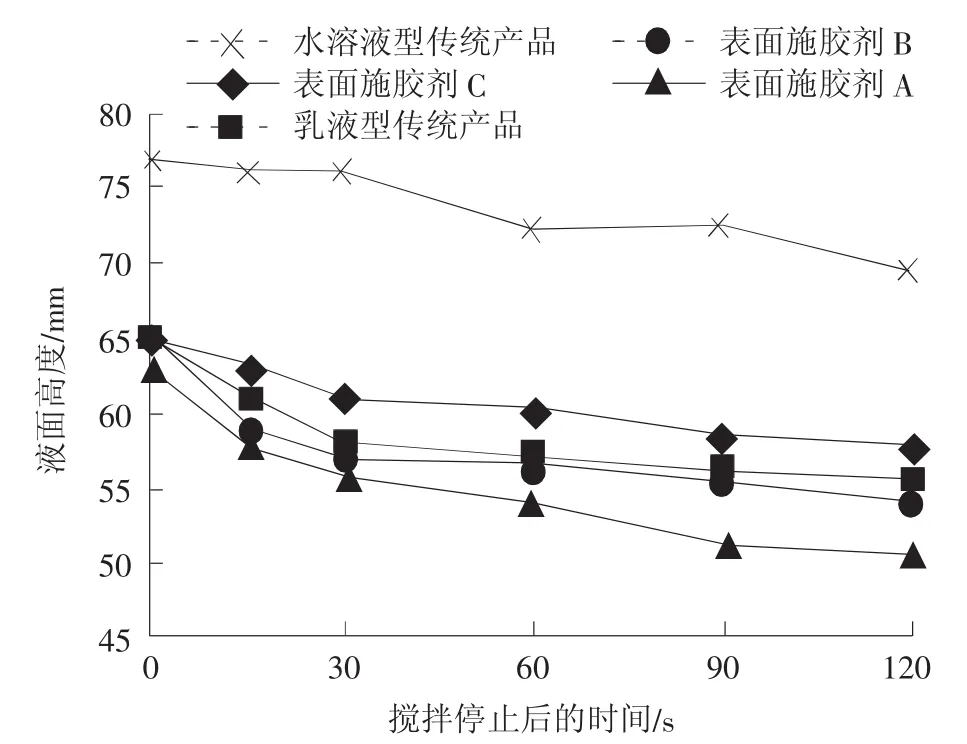

4.3 发泡性试验

因为表面施胶剂在涂布机上的发泡性是一个课题,用搅拌法进行了试验。结果如图10所示。试验方法为:淀粉溶液质量分数为3.0%,表面施胶剂质量分数为0.1%;采用家用搅拌器将加热到50℃后的涂布液搅拌1 min,观察泡沫高度随时间的变化(初期液面高度为45 mm)。

由图10可见,表面施胶剂的A、B和C型都显示了与乳液型传统产品大体同等的发泡性,而比水溶液型传统产品效果好。

5 总结

本文介绍了通过使用特殊乳化剂而获得的具有良好疏水性和分散性的新型乳液型表面施胶剂。在双辊表面施胶机中,在保持亲水性和疏水性平衡的状态下,提高了疏水性的表面施胶剂A效果较好;而在硫酸铝添加量较多的纸中,提高了与阳离子成分相互作用的表面施胶剂B效果较好;如果是计量棒/辊式水平涂布机,改良了施胶剂在纸中渗透性的表面施胶剂C最合适。新型乳液型表面施胶剂的研发技术不仅提高了施胶效果,还可以为不同纸张产品和涂布机种类进行表面施胶剂量身定做。

图10 发泡性试验(搅拌法)