基于有限元的CFRP胶接接头损伤行为研究

2018-02-25张梦诚宋春生黄向阳张家祥

张梦诚,宋春生,黄向阳,张家祥

(武汉理工大学 机电工程学院,湖北 武汉 430070)

碳纤维复合材料(carbon fiber reinforced plastic,CFRP)因其轻质高强、抗疲劳性良好和铺层可设计性等优异特性而成为航空航天飞行器结构设计中的关键材料[1-2]。随着CFRP 整体成型工艺的发展及航空航天飞行器制造能力的不断提升,CFRP工艺分离接口已经大幅度减少,其连接接头数目也随之降低。但尚存连接区域存在着结构形状、材料等各种不连续,使局部出现高度的应力集中现象,且由于复合材料的应力集中现象还与复合材料本身铺层方式有关,因此复合材料的应力集中现象远比金属材料严重且复杂得多[3]。这使得连接区成为飞行器结构中最薄弱部位之一,对飞行器的安全构成了较大的威胁。

胶接连接和机械连接是目前CFRP零部件中最主要和应用最为广泛的两种连接方式。与机械连接相比,胶接连接具有轻质、不破坏纤维结构、连续性好、设计灵活性强等优势[4-5]。然而由于胶接连接接头其内部增加了一个新的界面,其失效形式相对机械连接更加复杂多样。因此,为保证其连接结构的安全与可靠性,必须正确认识胶接连接区的失效形式。

随着计算机技术的发展,采用数值方法特别是有限元方法成为解决复合材料胶接接头分析与损伤判定的另一个主要方向。Campilho[11]等基于有限元中的粘接单元模拟了混合失效模式下的胶接接头粘接层的内聚失效和扩展。Kumar[12]等运用修正的曼森方程对单搭接胶接接头的疲劳寿命进行了非线性模拟,模拟中考虑了接头结构的几何特性与材料的非线性影响。李永胜[13]用数值算法对拉伸载荷下的复合材料胶接接头进行力学分析,并通过仿真计算获得了胶层的应力分布。关志东[14]提出了一种拉伸和扭转载荷作用下的管胶接接头胶层应力分析模型。杨小辉[15]等建立了胶层内聚力单元,并对铝板胶接接头的胶层脱粘失效过程进行了模拟,通过实验验证了该方法的有效性。

综合看来,现阶段对于CFRP胶接结构的研究大部分侧重在其失效强度与应力分布的预测上,而对于其损伤行为的研究较为匮乏。尤其是损伤发生时,胶层端部应力集中严重且变化梯度较大,基于此,相较于其他手段,应变信息更能直观准确地反映其内部损伤,因此非常有必要建立胶层损伤和应变的映射关系模型。笔者分别建立了具有代表性的CFRP单搭接胶接接头和CFRP L形胶接接头的有限元模型,对CFRP胶接结构的损伤行为进行分析,得到了CFRP胶层内聚损伤与应变的映射关系。

1 CFRP胶接接头的失效分析

胶接结构在拉伸载荷作用下,其失效形式按照失效的位置可分为以下3种主要失效模式:被粘件失效、胶层失效和界面失效。

1.1 被粘件失效

CFRP胶接结构的被粘件失效特征是失效萌生在CFRP被粘件而不是胶层,这种失效发生在载荷超过被粘件强度时。这种失效主要包括被粘件拉伸失效和被粘件剥离失效。

由于CFRP是各向异性的,使得 CFRP单搭接接头被粘件的失效判定准则更为复杂。目前常用的复合材料失效准则主要有:最大应变准则、最大应力准则、Hill-蔡准则以及蔡-吴失效准则[16]。相较于其他3种失效准则,蔡-吴失效准则增加了方程里面的项数,获得了理论与实验值一致性较高的结果。

1.2 胶层失效

CFRP胶接结构胶层内聚失效的特征主要是其失效出现在胶粘剂的内部,常称为内聚失效,胶层的内聚失效出现在载荷超过胶粘剂自身的强度时。胶层内聚失效通常发生在胶接接头连接的应力集中区域,如胶接接头的连接端部处,其失效形式有剪切失效和剥离失效。在实际破坏中,这两种失效模式交叉在一起,使胶层的失效机理变得较为复杂。常用于判定胶层内聚失效的准则有二次名义应变准则、最大名义应变准则、二次名义应力准则、最大名义应力准则。

1.3 界面失效

CFRP胶接结构产生界面失效的特征是其结构失效发生在胶粘剂与被粘件的交界面。这种失效模式一般是由于不恰当的表面处理、污染、湿气浸润等造成的。另外当胶接接头受到的剥离应力过大时也会产生界面失效,这一种情况要尽量避免产生。试验表明被粘接件失效和胶层内聚失效是胶接接头最主要的失效模式,只要工艺得当,一般情况下界面失效是可以避免的。

“我不去想是否能够成功,既然选择了远方,便只顾风雨兼程……”这是李淑荣很喜欢的一首诗。为了心中的“远方”,李淑荣外闯市场14年,累计飞行430多次,行程50多万公里,完成普光、元坝地区一百多口探井解释审核,支持了普光、元坝大气田8500亿立方米储量申报和涪陵页岩气田3806亿立方米储量申报。她带领团队解释分析完成的贵州安页1井,取得页岩气、油气重大突破性成果,估算天然气资源量达千亿立方米。勇于担当,精益求精,有诺必践,李淑荣用自己的实际行动擦亮了胜利测井品牌。

对于CFRP胶接结构,由于CFRP的比模量和比强度高,在拉伸载荷下,理论上其主要失效形式为胶层的内聚失效,且胶接结构的形式分为平面式和正交式,因此笔者将着重于分析CFRP单搭接胶接接头和CFRP L形胶接接头这两种具有代表性的胶接接头的胶层内聚失效。

2 CFRP单搭接胶接接头胶层损伤行为的有限元分析

2.1 有限元模型

CFRP单搭接胶接接头的结构示意图如图1所示,其中被粘件材料为T700(FAW200RC38),铝合金垫片材料选用6061-T6、胶粘剂为Araldite 2015。这3种材料属性分别如表1、表2和表3所示。

图1 CFRP单搭接胶接接头结构

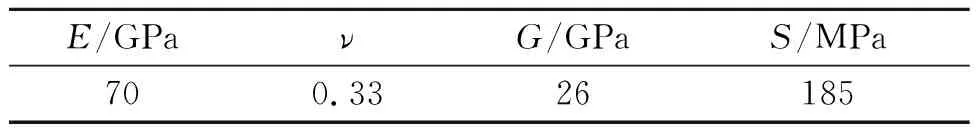

E/GPaνG/GPaS/MPa700.3326185

表2 T700(FAW200RC38)材料属性

在ABAQUS软件中建立仿真模型,依照CFRP被粘件的厚度确定CFRP被粘件的铺层方案是[00]12。对CFRP被粘件赋予shell composite

表3 Araldite 2015材料属性

截面属性,赋予continuum shell单元;对铝垫板赋予solid homogeneous截面属性与3D stress单元;对胶层赋予cohesive截面属性与cohesive单元;运用扫掠方法对胶层划分六面体网格,同时定义胶层的体积粘度系数为0.05,以改善计算的收敛速度。在ABAQUS软件中利用刚度退化指数SDEG(scalar stiffness degradation)来监测胶层的损伤和扩展,当SDEG>0时表明胶层开始出现初始损伤,当SDEG=1时,表明胶层出现完全失效。

2.2 有限元分析结果

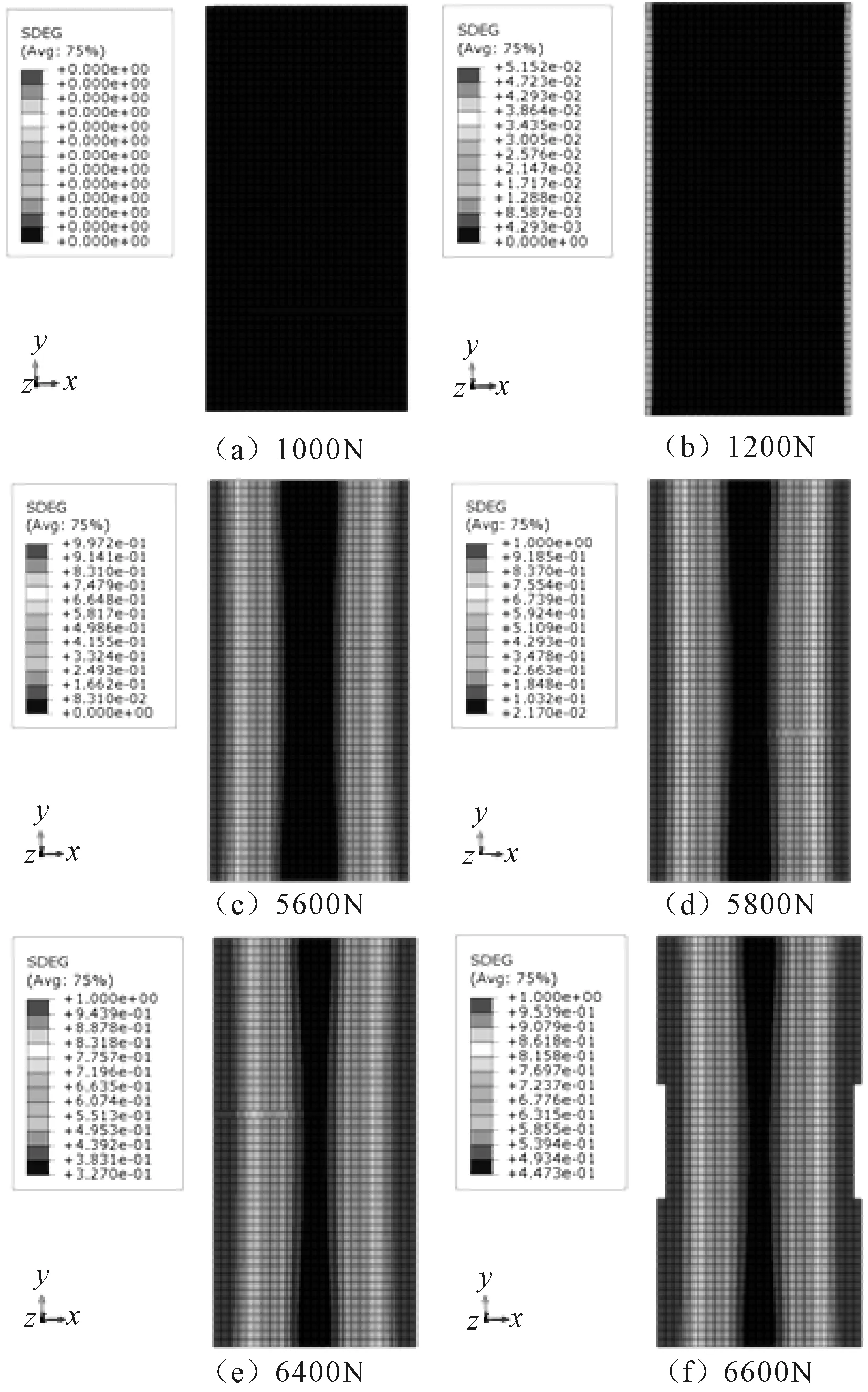

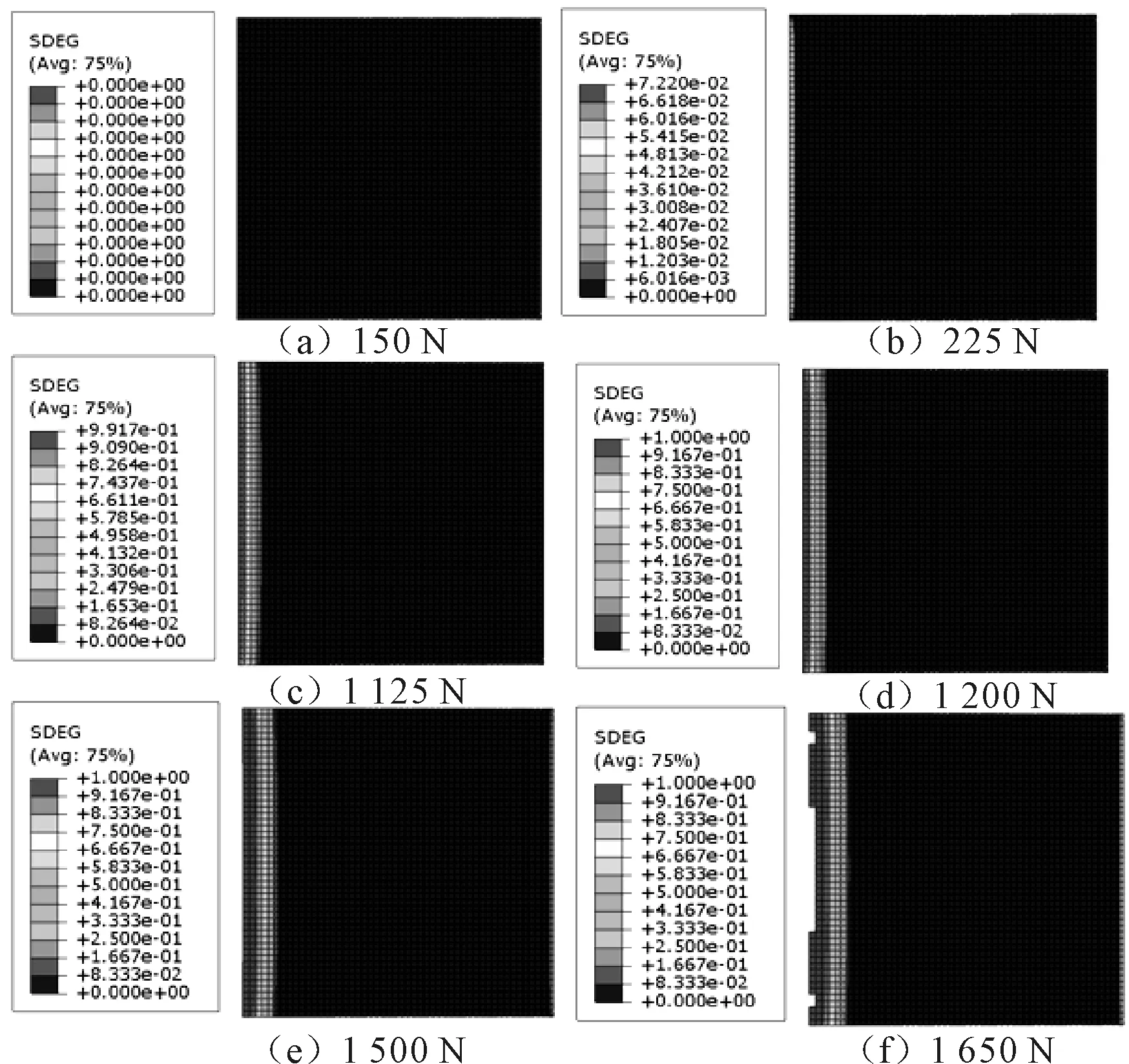

胶层SDEG有限元分析结果如图2所示。由图2可以看出,当拉伸载荷在1 200 N时,胶层出现刚度退化(SDEG首次出现大于0现象),胶层产生初始损伤,当拉伸载荷到5 800 N时,在胶层的两个端部出现完全刚度退化(胶层端部首次出现SDEG=1现象),胶层出现端部的完全失效,随着拉伸载荷的增大,胶层的损伤行为由两端向中间扩展。当拉伸载荷为6 600 N时胶层单元出现完全失效(退化处,胶层单元自动删除)。

图2 胶粘剂失效及扩展

图3 胶层的应变拾取路径

选取胶层的应变拾取路径如图3所示,胶层端面的应变与拉伸载荷的关系如图4所示。

图4 胶层端部的应变与拉伸载荷的关系

图5 各载荷下胶层的SDEG分布

从图4可知,胶层端部应变在拉伸载荷为200 N到1 600 N区间内基本呈线性关系,在1 600 N到2 000 N之间再次呈线性关系,其斜率不同。为具体了解产生此现象原因查看了胶层的SDEG在载荷为1 200 N到2 000 N区间内的变化情况,如图5所示。由图2和图5中可以看出,胶层端部(即x=0处)在1 200 N时开始出现初始损伤,在1 600 N时第二个位置处 (即x=1处)开始出现初始损伤。由于在胶层的网格划分中胶层的网格单元长度设定为1,因此,虽然胶层在载荷为1 200 N时已经出现了初始损伤,但胶层的单元初始损伤出现在载荷为1 600 N时。有限元软件是以单元与单元的节点进行信息传递的,因此在分析结果上应当以整个单元损伤为准,则判定在载荷为1 600 N时胶层的单元开始出现初始损伤。从图4中也可以看出,在载荷为1 600 N之前胶层单元未出现损伤,其端部应变变化呈准线性关系,当胶层单元出现初始损伤后,胶层端部的应变变化呈现另一种准线性关系,胶层端部初始损伤前与初始损伤后的应变变化的线性关系不同。因此当胶层端部的应变变化第一次出现突变时,表明胶层端部开始出现了初始损伤。综上所述,通过胶层端部应变的变化规律可以判断胶层单元的初始损伤。

图6和图7为各载荷下胶层应变分布和SDEG分布图。从图6可知,胶层在拉伸载荷6 600 N以前,胶层端部的应变随着拉伸载荷的增大而增大,当拉伸载荷达到6 600 N以后,随着拉伸载荷的增大,胶层端部的应变不再发生变化。

图6 各载荷下胶层的应变分布

本实例仿真分析中,胶层的网格单元大小为0.5 mm。从图7中可以看到,当载荷达到6 600 N以后胶层端部的SDEG等于1的长度开始大于0.5 mm,即开始有单元出现完全失效。因此当胶层单元开始出现完全失效后,胶层端部的应变将不再发生变化。

图7 各载荷下胶层的SDEG分布

3 CFRP L形胶接接头胶层损伤行为的有限元分析

3.1 有限元建模

CFRP L形胶接接头的结构示意图如图8所示。其中被粘件材料和胶粘剂材料参数如表2和表3所示。

图8 CFRP L形胶接接头结构

同样,对于CFRP被粘件采用的铺层方案是[00]12,对CFRP被粘件赋予shell composite截面属性和continuum shell单元;对胶层赋予cohesive截面属性与cohesive单元;运用扫掠方法对胶层和L形CFRP被粘件划分六面体网格,同时定义胶层的体积粘度系数为0.05。

3.2 有限元分析结果

胶粘剂失效及扩展的有限元分析结果如图9所示。

图9 胶粘剂失效及扩展

由图9可知,当拉伸载荷为225 N时,胶层左端部开始出现刚度退化,此时,胶层左端部开始产生初始损伤。随着拉伸载荷的增大,当拉伸载荷为1 200 N时,胶层左端部出现刚度完全退化,胶层左端部完全失效,且随着拉伸载荷的增大。胶层的损伤行为开始由左端部向中间扩展。

为方便查看胶层应变随载荷和胶层长度的变化,根据各载荷下SDEG和E33云图,选取胶层的应变拾取路径与图3中CFRP单搭接胶接接头一致。胶层端部的应变与拉伸载荷的关系如图10所示。

图10 胶层端部的应变与拉伸载荷的关系

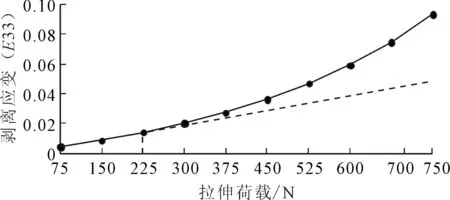

从图10可知,胶层左端部(即x=D处)的剥离应变在拉伸载荷为225 N之前呈现准线性关系,而拉伸载荷在225 N之后,其剥离应变与拉伸载荷不再呈现良好的准线性关系。为了解产生此现象的原因,结合图9中胶层各载荷下的SDEG云图,发现在载荷为225 N之前胶层未出现损伤,其左端部剥离应变呈现准线性关系,而在225 N之后,胶层单元开始出现初始损伤,其左端部剥离应变也不再呈现准线性关系。综上所述,通过胶层左端部剥离应变的变化规律,可以判断胶层单元的初始损伤。

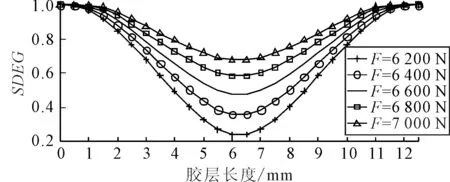

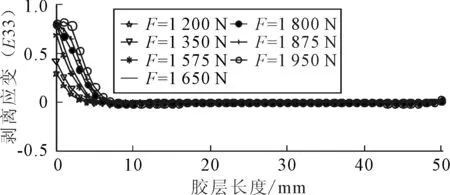

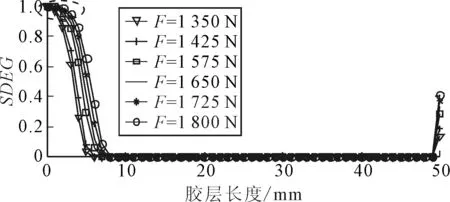

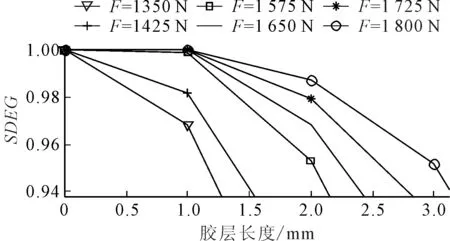

图11为胶层失效附近载荷与应变分布关系图。从图11可以看出,胶层在拉伸载荷1 650 N以前,胶层左端部剥离应变随着拉伸载荷的增大而增大,而当拉伸载荷到达1 650 N以后,拉伸载荷虽然继续增大,但胶层左端端部的剥离应变不再发生变化。查看胶层各载荷下的SDEG曲线图如图12所示。

图11 各载荷下胶层的应变分布

图12 各载荷下胶层的SDEG分布

在本实例仿真分析中,将胶层的网格单元大小设定为1 mm。图13为胶层各载荷下的SDEG曲线局部放大图。从图13可以看到,当载荷在1 650 N以后,胶层左端部SDEG等于1的长度开始大于1 mm,即有单元开始出现完全失效。因此当胶层单元完全失效以后,胶层左端端部部应变将不再发生变化。

图13 各载荷下胶层的SDEG分布的局部放大

4 结论

笔者分别建立了CFRP单搭接胶接接头和CFRP L形胶接接头的仿真模型,综合研究了拉伸载荷下CFRP胶接结构的内聚损伤行为,得出如下结论:

(1)随着拉伸载荷的增大,胶层靠近受载区的端部应变逐渐增大,当端部的应变变化第一次出现突变时,表明胶层端部开始出现了初始损伤;

(2)当拉伸载荷继续增大,则胶层靠近受载区的端部应变逐渐增大,此时胶层的损伤正在发生扩展;

(3)随着拉伸载荷的继续增大,当胶层靠近受载区的端部应变不再发生变化时,表明端部此时出现完全失效。