碳纤维复合材料T型胶接接头损伤行为研究

2018-02-25胡业发黄向阳宋春生

周 祥,胡业发,黄向阳,王 彬,宋春生

(武汉理工大学 机电工程学院,湖北 武汉 430070)

随着碳纤维复合材料生产工艺和成型技术的不断发展,碳纤维复合材料凭借其比强度高、比刚度高、可设计性强等特点,广泛应用于军用和民用领域。用碳纤维复合材料制造风机叶轮将有效降低车载抽吸系统启动力矩,提高传动效率,降低设备体积和功耗。

碳纤维复合材料T型胶接接头是一种典型的复合材料正交连接结构,主要用于传递各正交面间的载荷[1],碳纤维复合材料T型胶接接头在真空抽吸系统上的应用主要体现在CFRP(carbon fiber reinforced plastic)叶轮叶片与轮盘和轮盖的胶接连接部位。碳纤维复合材料T型胶接接头在受到面外拉伸载荷时,由于内部存在新的结合界面,使得胶接接头在工作过程中容易产生损伤[2]。针对该问题,国内外已经进行了一系列研究。Cartie[3]和Rugg[4]等对厚度方向上Z-pin增强的T型胶接接头进行了加载试验,发现Z-pin能有效增强T型接头厚度方向抵抗分层的能力;Kesavan[5]等研究了T型接头在拉伸载荷下的力学性能;Blake[6]等在T型胶接接头中引入了新型弹性材料,分析了新型弹性材料对胶接接头力学性能的影响;盛仪[7]等采用仿真与试验结合的方法对T型胶接接头力学性能的影响因素进行了研究;崔卫军[8]等建立了T型胶接接头有限元分析模型,对T型胶接接头进行了刚度匹配设计;朱亮[9]等建立了含缺陷的T型胶接接头有限元分析模型,研究了T型胶接接头缺陷位置、尺寸、填充物刚度对T型胶接接头力学性能的影响;马思敏[10]对T型胶接接头的胶接半径和角材进行了优化,并测试了结构优化后的T型胶接接头的承载能力。

笔者采用有限元分析和试验相结合的方法,对碳纤维复合材料T型胶接接头在损伤过程中裂纹产生与扩展、胶层的应变变化和接头的位移变化进行分析研究。

1 复合材料T型接头数值分析

1.1 T型接头的几何模型

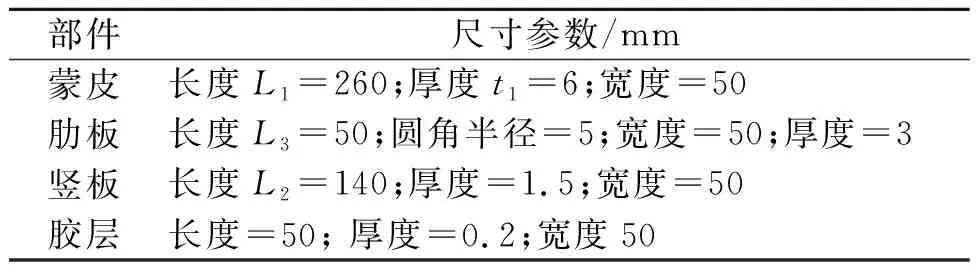

所研究的碳纤维复合材料T型胶接接头的结构如图1所示,其由竖板、L型板和蒙皮通过胶层1、2、3、4胶接而成,其中胶层1和胶层2连接L型板和竖板,胶层3和胶层4连接蒙皮与L型板,其各部分的尺寸参数如表1所示。

表1 碳纤维复合材料T型胶接接头尺寸参数

图1 碳纤维T型胶接接头的结构示意图

1.2 材料参数及碳纤维被粘件的铺层方式

碳纤维复合材料T型胶接接头的被粘件材料为碳纤维T700预浸料,型号为FAW150RC38,单层材料的厚度为0.15 mm,该材料的属性如表2所示。碳纤维复合材料被粘件的铺层参数为:蒙皮[0°]40,肋板[0°]20,竖板[0°]10。

表2 碳纤维T700预浸料(FAW150RC38)材料参数

碳纤维复合材料T型胶接接头的胶粘剂材料为DG-4环氧树脂胶。其材料参数如表3所示。

表3 DG-4环氧树脂胶的内聚力模型参数

1.3 T型接头的有限元模型

在有限元分析软件ABAQUS中对碳纤维复合材料T型胶接接头各部件进行了三维实体建模,并对碳纤维复合材料T型胶接接头各部件的材料属性进行定义。胶层在进行内聚力模型参数的定义时,赋予Cohesive截面属性。对胶层采用扫掠法进行六面体网格的划分。胶层的网格属性定义为内聚力单元Cohesive,其体积粘度系数定义为0.005,以改善计算的收敛性;对碳纤维复合材料被粘件采用结构化网格划分法进行六面体网格的划分,其网格采用C3D8R。对蒙皮两端施加固定边界条件,限制其6个自由度,根据T型胶接接头所受载荷状态,对竖板上端施加拉伸载荷,设置50个载荷步,每步施加75 N,共3 750 N,计算结构每一步的应变、位移、刚度退化指数SDEG。网格模型及边界条件模型如图2所示。

图2 碳纤维T型胶接接头的有限元模型

1.4 有限元仿真结果

1.4.1 胶层损伤产生与扩展过程分析

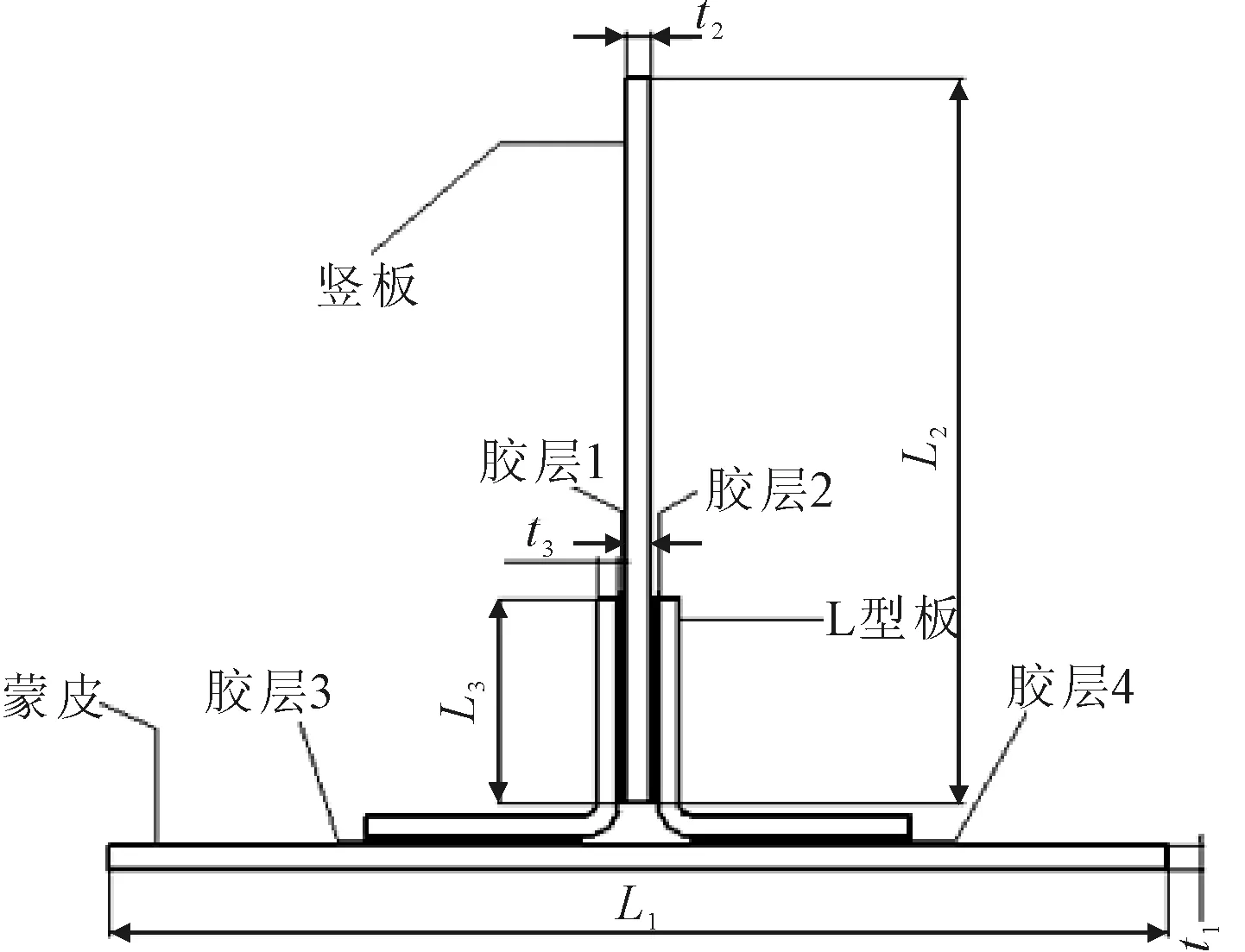

胶层在加载过程中损伤的产生与扩展过程可通过刚度退化指数SDEG表示[11],当胶层单元上局部区域的刚度退化指数SDEG大于0时,胶层的刚度开始发生退化,产生损伤,当整个胶层单元刚度退化指数SDEG达到1时,胶层单元被删除,即胶层产生裂纹。

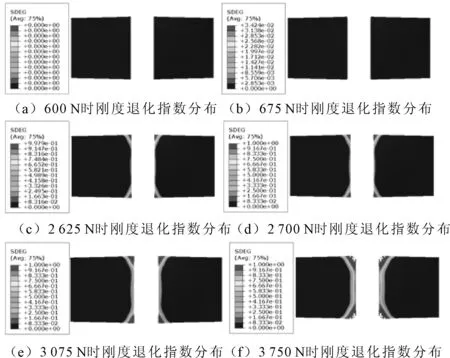

查看仿真结果得知胶层1和胶层2的损伤过程相同,图3中仅给出了加载过程中胶层1损伤产生与扩展过程。

由图3可知,当拉伸力从0 N开始加载到750 N时,胶层未进入刚度退化阶段,未产生损伤。当拉伸力加载到825 N时,胶层1下端部分胶层率先进入刚度退化阶段,开始产生损伤,但是损伤不明显,未出现裂纹。当拉伸力加载到3 000 N时,胶层1下端的部分胶层刚度退化到0,但是此时并没有胶层单元被删除。当拉伸力继续加载到3 225 N时,胶层1下端的胶层出现裂纹,并且随着载荷进一步增大,裂纹的范围扩大,且裂纹由胶层下端向上扩展。

图4为加载过程中胶层3和胶层4损伤产生与扩展过程。胶层3和胶层4分别为云图中左右部分。

图3 胶层1损伤产生与扩展过程

图4 胶层3和胶层4损伤产生与扩展过程

由图4可知,胶层3和胶层4的损伤过程相同。当拉伸力从0 N加载到600 N时,胶层未进入刚度退化阶段,未产生损伤。当拉伸力加载到675 N时,胶层3和胶层4相邻端部分胶层进入刚度退化阶段,开始产生损伤,但是损伤不明显,未出现裂纹。当拉伸力加载到2 700 N时,胶层3和胶层4下端的部分胶层刚度退化到0,但是此时并没有胶层单元被删除。当拉伸力继续增大到3 075 N时,此时胶层单元被删除,即胶层产生裂纹,并且随着载荷进一步增大,胶层3和胶层4相邻端的损伤更明显,裂纹的范围扩大,且裂纹由胶层相邻端向两侧扩展。

由以上分析可知,碳纤维复合材料T型胶接接头首先在连接蒙皮与L型板的胶层(胶层3和胶层4)上产生损伤,但开始时损伤不明显;随着载荷的增大,连接竖板和L型板的胶层(胶层1和胶层2)也开始产生损伤;当载荷进一步增大时,连接蒙皮与L型板的胶层(胶层3和胶层4)首先产生裂纹。裂纹起始于胶层3和胶层4的相邻端,并向两侧扩展。

1.4.2 胶层应变变化分析

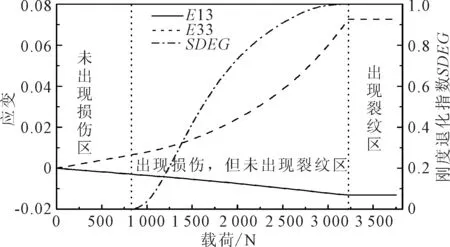

图5为胶层1上首先发生损伤的胶层单元的应变(剥离应变E33、剪切应变E13)与刚度退化指数随载荷的变化关系。图中实线为胶层剪切应变E13曲线,虚线为胶层剥离应变E33曲线,点划线为胶层刚度退化指数。

图5 加载过程中胶层1应变与刚度退化指数变化曲线

从图5可知,胶层1单元的应变变化主要分为3个阶段:①刚度退化指数SDEG等于0,此阶段胶层单元未发生刚度退化,胶层未发生损伤,所以随着拉伸载荷的增大,胶层单元的剥离应变E33和剪切应变E13线性增大;②刚度退化指数SDEG大于0小于1,此阶段胶层单元发生刚度退化,胶层出现损伤,所以胶层单元的剥离应变E33和剪切应变E13的增速明显增大,但由于刚度退化指数未达到1,胶层单元未删除(即该处胶层未出现裂纹),随着拉伸载荷的增加,胶层单元的剥离应变和剪切应变的增速继续增大;③刚度退化指数达到1,此阶段胶层单元刚度退化到0,胶层单元被删除,该处胶层出现裂纹,失去了承载能力,应变已不能恢复。

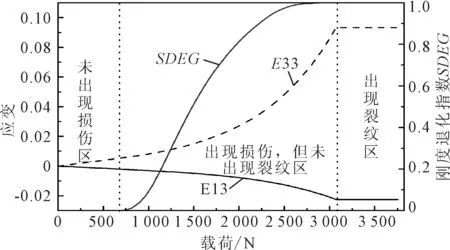

图6为胶层3上首先发生损伤的胶层单元的应变(剥离应变E33、剪切应变E13)与刚度退化指数随载荷的变化关系。从图6可知,胶层3上的胶层单元的应变变化也分为3个阶段,变化规律同胶层1。

图6 加载过程中胶层3应变与刚度退化指数变化曲线

综合以上分析可知,当胶层未发生损伤时,所有胶层单元均未发生刚度退化,随着拉伸载荷的增加,胶层单元的剥离应变和剪切应变呈线性增大;当胶层出现损伤时,损伤处的胶层单元发生刚度退化,随着拉伸载荷的增加,损伤处的胶层单元剥离应变和剪切应变的增速变大,直到胶层产生裂纹,此时胶层单元的剥离应变和剪切应变均达到最大值。

1.4.3 T型胶接接头位移分析

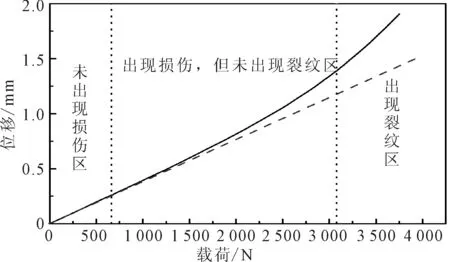

图7为碳纤维复合材料T型胶接接头位移随载荷的变化曲线。图7中实线为T型胶接接头位移曲线,虚线为位移线性增大的趋势线。

图7 CFRP T型胶接接头位移随载荷的变化曲线

从图7可以看出,当载荷在0~675 N范围内时,碳纤维复合材料T型胶接接头所有胶层均未出现损伤,此时碳纤维复合材料T型胶接接头的位移随载荷增大呈线性增大;当载荷超过675 N后,碳纤维复合材料T型胶接接头出现损伤,部分胶层发生刚度退化,碳纤维复合材料T型胶接接头的位移增速随载荷增加而增大,但起初损伤不明显,位移增速增大不明显,随着载荷进一步增大,胶层出现裂纹,位移的增速增大更加明显。

2 碳纤维复合材料T型接头拉伸试验

2.1 试验过程

碳纤维复合材料T型胶接接头试验在DLL100系列万能试验机上进行,试验件分为3件,加载方式为沿试验件轴向以10 N/s的拉伸速度匀速施加拉伸载荷,直至试验件出现明显裂纹停止加载[12]。试验过程中,当拉力加载到一定值后,试验件发出清脆响声,但未见裂纹,随着拉力进一步加大,试验件再次发出响声,同时出现明显裂纹。

碳纤维复合材料T型胶接接头裂纹的产生位置如图8所示。裂纹起始于连接L型板与蒙皮的胶层处,向蒙皮左右两端进行扩展,这与仿真分析得到裂纹产生与扩展过程一致。

图8 CFRP T型胶接接头裂纹产生位置

2.2 试验结果分析

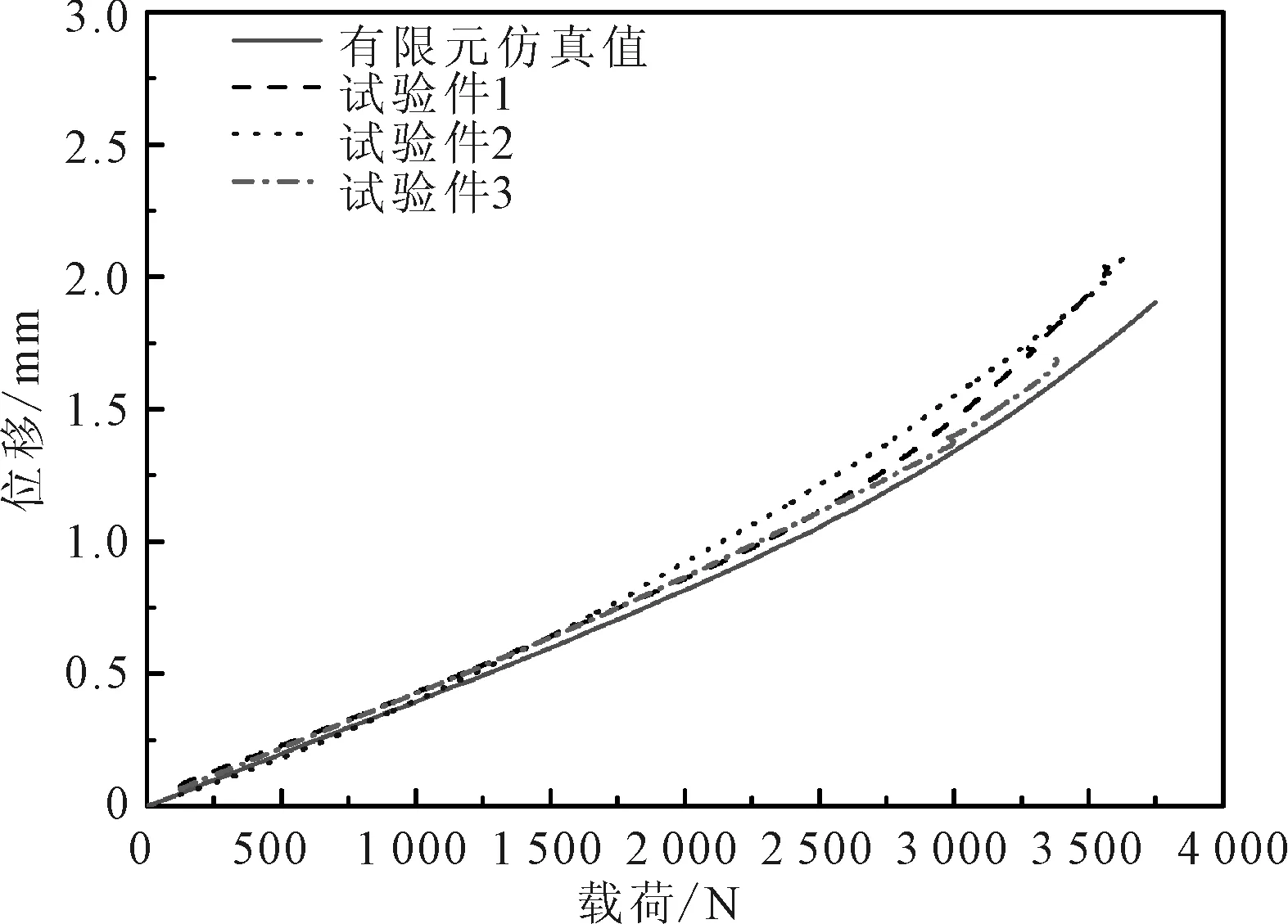

对万能试验机采集的数据进行分析,得到加载过程中试验件位移随载荷的变化曲线如图9所示。其中实线为仿真分析得到T型胶接接头的位移-载荷曲线,虚线、点线、点划线分别为试验件1、2、3在加载过程中的位移-载荷曲线。

图9 位移-载荷曲线试验值与仿真值的比较

由图9可知,加载过程中,3个试验件的位移首先随着载荷的增加呈线性增大趋势,当载荷增大到一定值时,3个试验件的位移随着载荷的增加不再呈线性增大趋势,其位移的增速开始增大。这与仿真所得的位移随载荷变化的趋势一致。

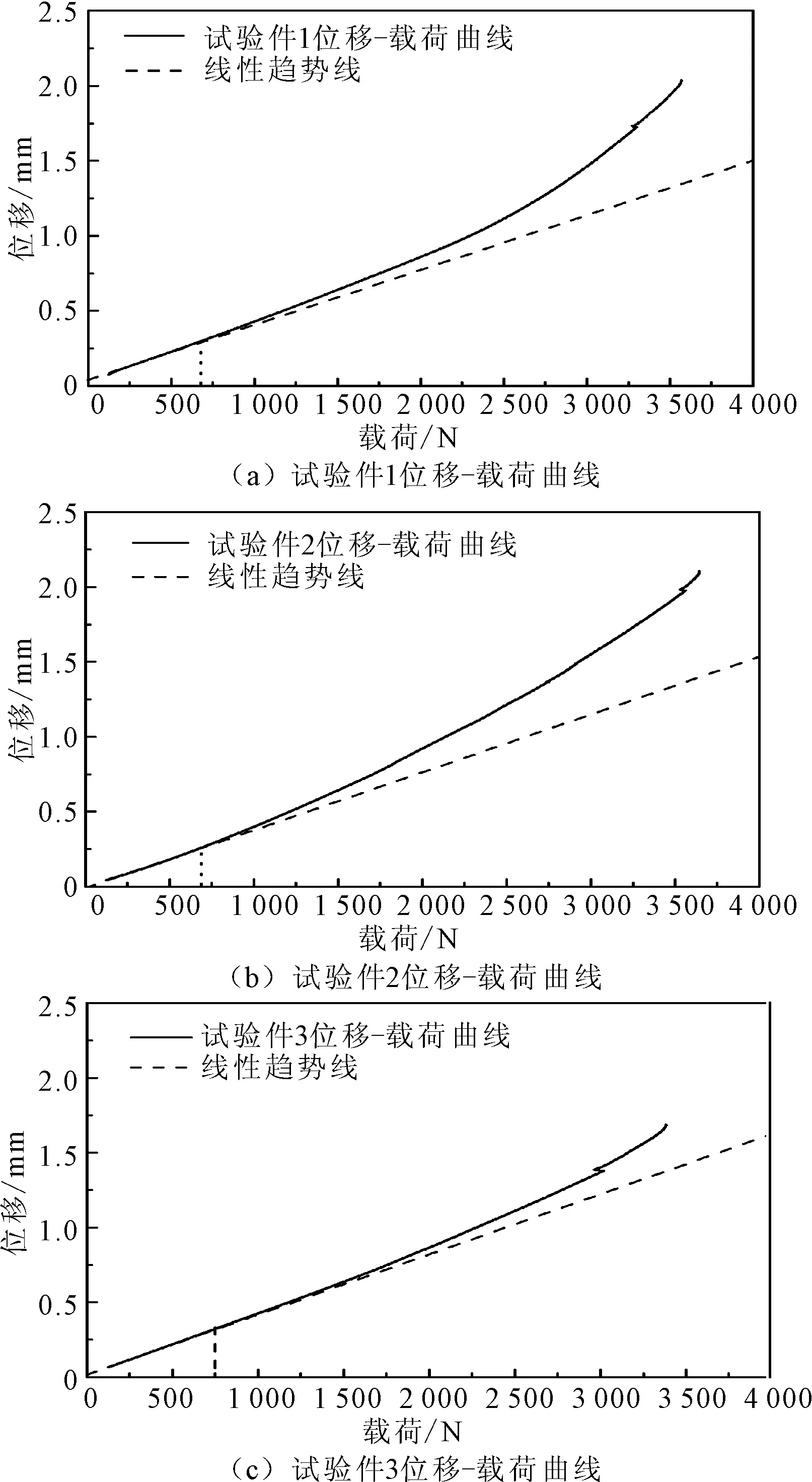

图10为3个试验件位移-载荷曲线,实线为各试验件的位移-载荷曲线,虚线为损伤前的线性趋势线,其反映了CFRP T型胶接接头的损伤情况。

图10 试验件位移-载荷曲线

由图10(a)可知,当载荷在0~680 N范围内时,试件1的位移随载荷增大呈线性增大,这表明此过程中试件1的胶层刚度未发生退化,胶层未出现损伤;当载荷超过680 N后,试件1的位移增速随着载荷增大而增大,这表明此时试件1的胶层刚度发生退化,胶层出现损伤,并且随着载荷增大,试件1的胶层刚度退化越来越明显,胶层损伤越来越严重。同理,由图10(b)和图10(c)可得,试件2和试件3的损伤起始载荷分别为690 N和750 N。

3个试验件的损伤产生时载荷试验值与仿真值的对比如表4所示。由表4可知,根据T型胶接接头位移随载荷的变化得出的损伤产生点与仿真存在一定的误差,但仍在合理范围内。误差产生的原因主要有:手工胶接时胶接精度和质量较低;试验时存在一定的装配误差,导致附加力矩的产生。

表4 试验件损伤产生时载荷的试验值与仿真值对比

综合以上分析可知:试验中碳纤维复合材料T型胶接接头损伤过程中位移随载荷的变化趋势与仿真一致;可通过碳纤维复合材料T型胶接接头位移随载荷的变化来判断T型胶接接头的初始损伤载荷。

3 结论

(1)碳纤维复合材料T型胶接接头受到面外拉伸载荷时的损伤首先发生在连接蒙皮与L型板的胶层。

(2)胶层单元未发生刚度退化时,随着拉伸载荷的增大,胶层单元的剥离应变和剪切应变线性增大;胶层单元发生刚度退化时,随着拉伸载荷的增加,胶层单元的剥离应变和剪切应变的增速明显增快,直到胶层单元完全破坏,此时胶层单元的剥离应变和剪切应变达到最大值。

(3)在胶层未出现损伤时,随着载荷的增加,T型接头的位移呈线性增大;当载荷达到一定值之后,碳纤维复合材料T型胶接接头的胶层开始出现损伤时,T型接头位移的增速开始变快;随着损伤越来越严重,胶层出现裂纹,位移的增速变得越来越快。