冷轧变形量和热处理状态对GH4169 合金板材组织及硬度的影响

2023-04-19刘砚飞何爱杰石照夏

田 伟 ,伏 宇 ,刘砚飞 ,何爱杰 ,钟 燕 ,石照夏

(1.中国航发四川燃气涡轮研究院,成都 610500;2.钢铁研究总院,北京 100081)

GH4169 合金是Ni-Cr-Fe 基沉淀硬化型变形高温合金。标准热处理状态的GH4169 合金主要由γ 基 体、γ'相(Ni3(Al,Ti))、γ''相(Ni3Nb)、δ 相(Ni3Nb)和碳化物(Nb,TiC)等组成[1-4]。该合金在650 ℃以下具有优良的综合力学性能和良好的工艺性能,其型材主要包括棒材、板材、管材及丝材等[5-6]。GH4169 合金冷轧板材常用于制作航空发动机机匣、导流板等重要零件,零件制备过程中需要经历冲压、弯折、卷边等大变形量的加工过程,对其工艺性能要求很高。零件工作过程中还要承受高温、高压、腐蚀、氧化等苛刻的服役条件,对板材组织性能控制的要求同样十分苛刻[7-10]。

GH4169 合金对冷、热加工参数均非常敏感,如果工艺参数控制不当,其晶粒尺寸、强化相以及内应力将发生改变,从而影响零件的加工和使用性能[11-13]。研究表明,冷轧变形量对于GH4169 合金的显微组织和力学性能影响很大,当冷轧变形量增大时会使合金的晶粒由等轴晶变为沿加工方向的拉长晶,形成剪切带和织构组织,合金的强度随着冷轧变形量的增加而增大[14-17]。增加GH4169合金的冷轧变形量,还可以在δ 相析出热处理时促进各种强化相的析出,并且可以提高后续再结晶退火时的再结晶倾向。冷轧态GH4169 合金经过高温退火处理后可实现完全再结晶,显著降低合金硬度,从而有利于冷轧变形的继续进行[18-20]。

本工作采用退火态的GH4169 合金板坯开展不同变形量的冷轧实验和不同热处理制度实验,分析冷轧和冷轧后不同热处理状态对显微组织和硬度的影响,以期对GH4169 合金冷轧工艺制订和组织性能协调控制提供帮助。

1 实验材料与方法

采用真空感应加真空自耗双联工艺熔炼标准成分的GH4169 合金,其化学成分列于表1 中。熔炼的合金锭经均匀化处理后,经过锻造、热轧制成2.7 mm×100 mm×500 mm 的坯料,坯料再经过1000 ℃×10 min 的退火处理后作为实验用板坯。板坯在冷轧机上进行冷轧实验,变形量分别为5%、10%、15%、20%、25%、30%及40%。对冷轧后的板材进行固溶处理和固溶+时效处理,其中固溶处理制度为:980 ℃×10 min,空冷;固溶+时效处理制度为:980 ℃×10 min,空冷+720 ℃×8 h,炉冷至620 ℃,保温8 h,空冷。

表1 GH4169 合金板坯的化学成分(质量分数/%)Table 1 Chemical component of GH4169 alloy plate blank for experiment(mass fraction/%)

在退火板坯、冷轧态和固溶处理态板材的中心区域切取20 mm×20 mm 的试样,经镶嵌后对其轧制表面进行打磨、抛光和腐蚀,制成显微组织试样,试样的腐蚀液为HNO3+HCl+CuCl2的水溶液。采用Gemini 场发射扫描电镜(SEM)和NordlyMax3电子背散射仪(EBSD)对板材轧制表面进行显微组织分析。平行于退火板坯、冷轧态、固溶处理态和固溶+时效态板材的轧制表面切取试样,经抛磨和处理后制成透射电镜(TEM)分析试样,采用Thermofisher Scientific f200x 场发射透射电镜对板材的显微组织进行分析。在退火板坯、不同变形量的冷轧态、固溶处理态及固溶+时效处理态板材的中心区域切取30 mm×30 mm 的试样,对表面抛磨后进行布氏硬度测试,布氏硬度计的压头直径为5 mm,载荷为7355 N,保载时间为10 s。每种状态的试样测试5 个位置的硬度值,计算平均值后作为该状态板材的硬度值。

2 实验结果与分析

2.1 不同变形量冷轧态板材的显微组织

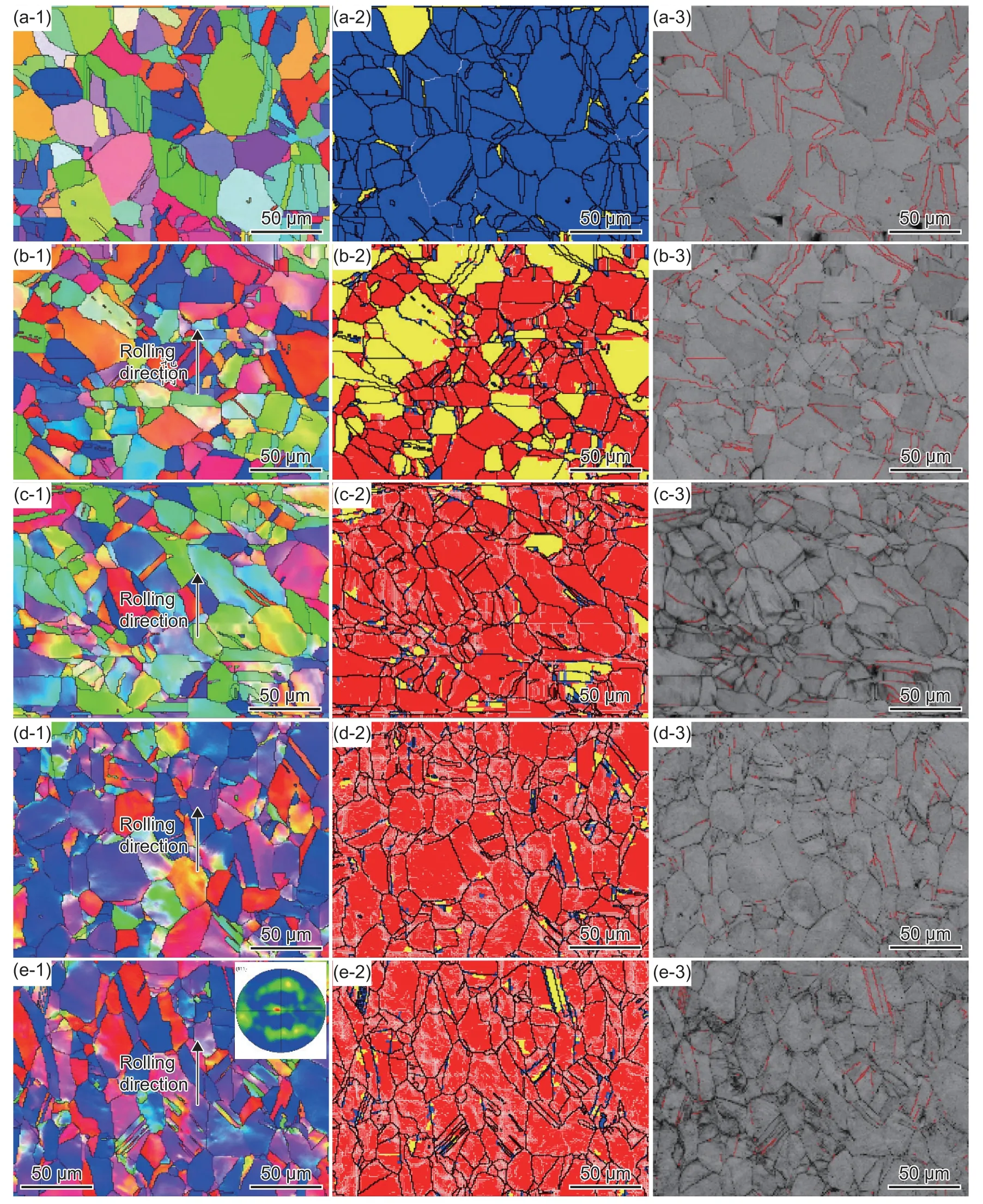

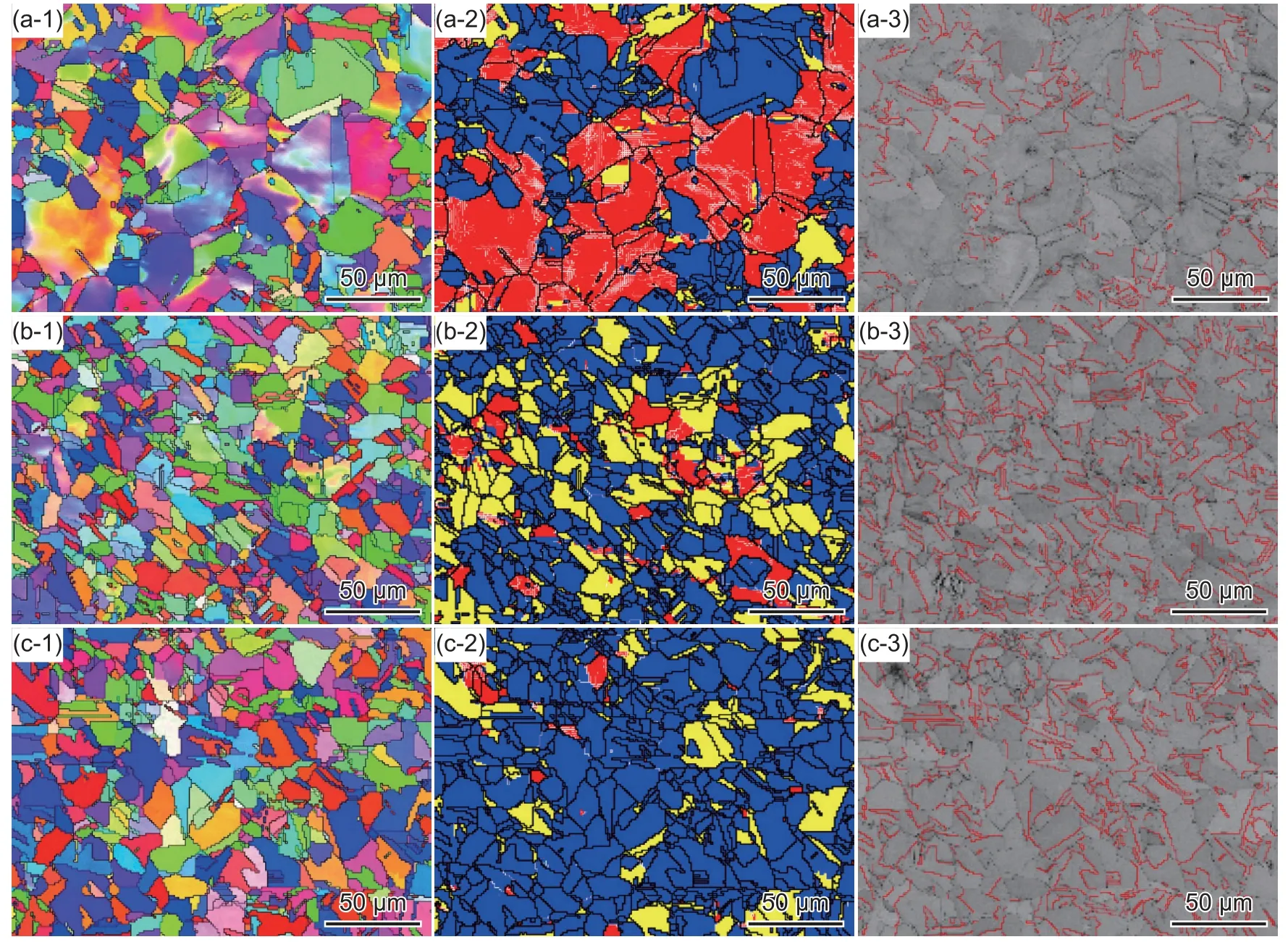

图1 为退火态板坯和不同变形量冷轧后GH4169 合金板材轧制表面的EBSD 分析结果。退火态板坯和不同变形量冷轧板材的变形晶粒比例和退火孪晶数量的统计结果列于表2 中。如图1(a-1)所示,退火态板坯由等轴晶组成,晶粒大小不太均匀,细晶和粗晶之间无明显界限,晶粒的平均尺寸约为45 μm。晶粒取向分析表明,退火态板坯中等轴晶粒的取向分布比较随机,无明显的择优取向现象。这是由于退火态板坯经历了热轧和1000 ℃的热处理后再结晶进行得比较充分,再结晶分数达到了95%以上,如图1(a-2)所示。图1(a-2)中的蓝色晶粒为再结晶晶粒,相邻的再结晶晶粒之间的取向差大于15 °;图1(a-2)中的黄色晶粒为亚晶,亚晶与相邻晶粒之间的取向差在2°~15°之间。此外,退火态板坯中还存在较多的退火孪晶,其比例可达48%左右,如图2(a-3)中红色线所示。孪晶的界面平直,孪晶片较厚,贯穿于整个再结晶晶粒中,为典型的退火孪晶。GH4169 合金的基体为低层错能的面心立方奥氏体组织,其孪晶界的界面能较低。再结晶过程中晶界的迁移将向着总界面能降低的方向发展,以层错为核心形成孪晶界后虽然增加了晶界数量,但半共格的孪晶界降低了合金中的总界面能,因此在再结晶的板坯中形成了较多的孪晶界[14]。

图1 退火态板坯和不同变形量冷轧态板材轧制表面的EBSD 分析结果(a)~(e)为变形量为0(板坯)、10%、20%、30%和40%的板材;(1)衍射反极图;(2)变形晶粒比例图;(3)孪晶界比例图Fig.1 EBSD analysis results of rolled surface of slab and different deformed as cold rolled plates(a)-(e)deformed plates with 0(non deformed slab)、10%、20%、30% and 40% deformation ;(1)inverse pole figures;(2)proportion of deformed grains;(3)proportion of twin boundary

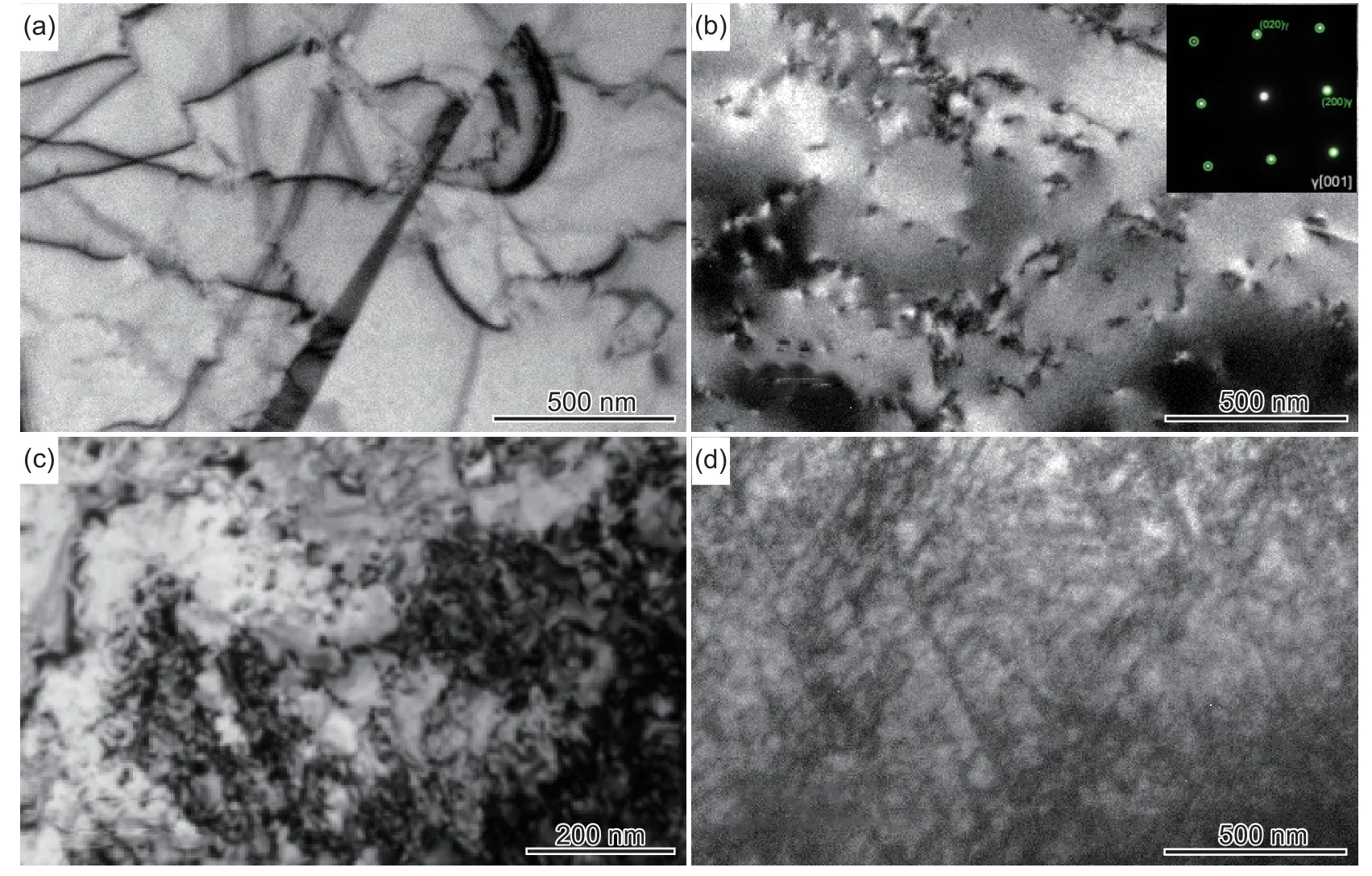

表2 不同变形量的冷轧态板材晶粒组织分析结果Table 2 Results of grain structure analysis of cold rolled plate with different deformation

图1(b-2)、(c-2)、(d-2)、(e-2)为不同变形量冷轧态板材表面的变形晶粒比例图。图中蓝色晶粒为再结晶晶粒,黄色晶粒为亚晶晶粒,红色晶粒为变形晶粒。从图1 和表2 可以看出,随着冷轧变形量的增加,板材中的晶粒发生了明显的变形。冷轧变形量为10%时,变形晶粒的比例约为55.2%。当冷轧变形量增加至30%时,变形晶粒的比例增至94.1%,说明此时绝大部分再结晶晶粒完成了变形,残余的再结晶晶粒不足2%。当冷轧变形量进一步增加至40%时,变形晶粒的比例达到了97.7%。另外,随着冷轧变形量的增加使得轧制表面的晶粒发生拉长变形,并且各晶粒的取向趋于一致,在板材中形成了变形织构。变形量超过30%以后,轧制表面的织构更为明显,如图1(d-1)和图1(e-1)所示。通过对晶粒的取向分析表明,冷轧后的板材表面晶粒倾向于沿[111]晶向分布。由此可以看出,GH4169 合金与其他面心立方结构的金属材料相同,经冷轧后易形成铜型板织构(112)[111][21-23]。

通过图1(b-3)、(c-3)、(d-3)、(e-3)所示的晶界图可以看出,随着冷轧变形量的增大,板材中退火孪晶(图中红线所示)的数量逐渐降低。如表2所示,冷轧变形量为10%时,孪晶比例由原始态的48%下降为10.7%;当冷轧变形量增加至40%时,退火孪晶的比例进一步降低为0.5%左右。另外,板材经冷轧以后会在晶界处产生位错塞积、增殖,使得位错密度升高。当冷轧变形量为10%时,晶界处的位错增殖不是非常明显;当冷轧变形量达到20%时,晶界处黑色的位错线明显增多,如图1(c-3)所示;当冷轧变形量达到40%时晶界处的位错增殖更为明显。

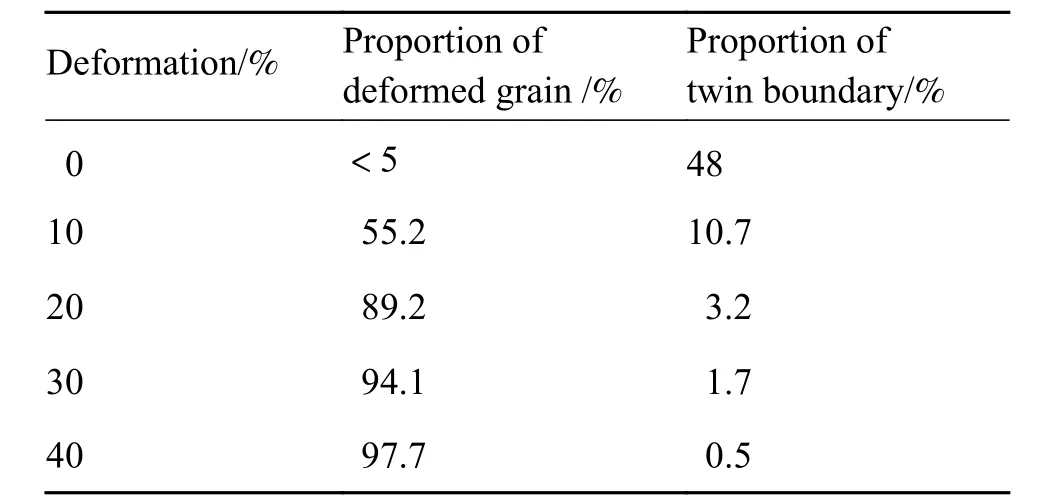

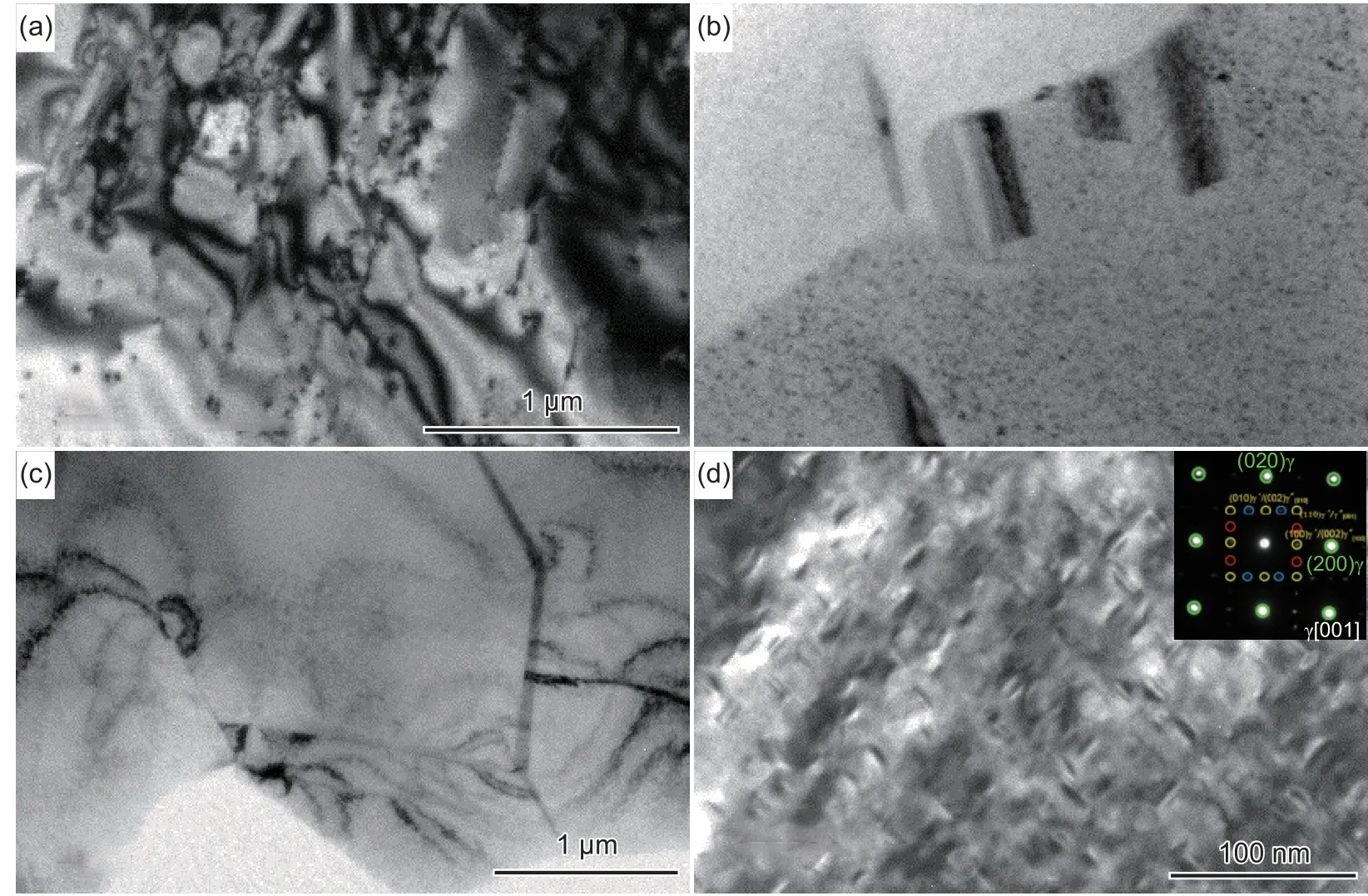

退火态板坯的TEM 分析结果如图2(a)和图2(b)所示。可以看出,原始板坯中的位错数量较少,分布均匀且密集程度不高,部分位错线长度较大。板坯的退火温度较高,退火时位错在高温和热轧变形储存能得驱动下发生滑移,部分位错转化为亚晶界和再结晶晶界,另一部分位错与异号位错相互抵消,因而位错密度有所降低。退火板坯中只存在GH4169 合金γ 基体相的衍射斑点,未见γ'和γ''等强化相的衍射斑点。为了分析退火板坯经冷轧后的位错的变化情况,选择处于冷轧实验变形量范围(5%~40%)中间的20%变形量的冷轧板材进行了TEM 分析,分析结果如图2(c)和图2(d)所示。板坯经过冷轧以后,其位错数量明显增多,位错线增长。由于塑性变形较高,在板材中形成了一些密集排列的平直滑移带,同时有交滑移产生,如图2(d)所示。

图2 退火态板坯和20%变形量冷轧态板材的TEM 分析结果(a)、(b)退火态板坯;(c)、(d)20%变形的冷轧态板材Fig.2 TEM analysis results of annealed plate blank and plate with 20% deformation(a),(b)annealed plate blank;(c),(d)cold rolled plate with 20% deformation

2.2 不同热处理状态板材的显微组织

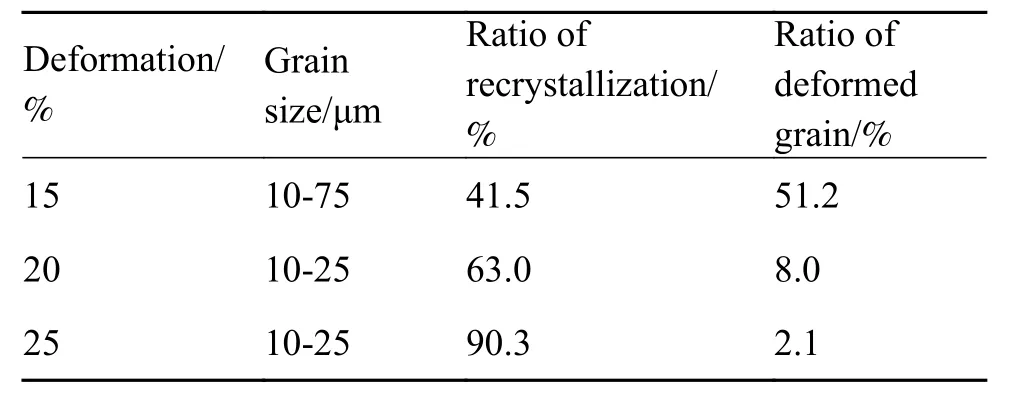

冷轧变形量为15%、20%和25%的板材经980 ℃×10 min 固溶处理后,其轧制表面的EBSD分析结果如图3 所示,板材中变形晶粒比例和退火孪晶数量的统计结果列于表3 中。随冷轧变形量增加,板材经固溶处理后其表面再结晶晶粒的比例增加,晶粒尺寸有所减小,并且退火孪晶的比例增加。冷轧变形量为15%时,固溶处理后原冷轧变形的晶粒并未充分发生再结晶,再结晶分数为41.5%,仍残留有51.2%的变形晶粒。并且,晶粒大小不均匀,尺寸分布在10~75 μm 之间。冷轧变形量增加至20%时,固溶处理后大部分变形晶粒发生了再结晶,再结晶分数达到了63%,残留的变形晶粒为8%左右。同时,晶粒大小的均匀性得到提高,晶粒尺寸更为细小,为10~25 μm 之间。冷轧变形量达到25%时,再结晶已基本完成,再结晶分数达到了90.3%,变形晶粒仅残留2.1%,另外还有8%左右的亚晶存在。冷轧变形量为25%的板材经固溶处理后再结晶晶粒尺寸在10~25μm 之间,相比于冷轧变形量为20%时,晶粒没有出现明显细化。

表3 不同变形量的冷轧态板材显微组织分析结果Table 3 Results of microstructure analysis of cold rolled plate with different deformation

图3 不同冷轧变形量板材经固溶处理后板材表面的EBSD 分析结果(a)~(c)变形量为15%、20%、25%经热处理的板材;(1)衍射反极图;(2)变形晶粒比例图;(3)孪晶界比例图Fig.3 EBSD analysis results of rolled surface of different deformed as solution treated plates(a)-(c)as solution treated plates with 15%,20%,25% deformation;(1)inverse pole figures;(2)proportion of deformed grains;(3)proportion of twin boundary

在EBSD 分析的基础上,为了进一步研究固溶处理和固溶+时效处理后板材的位错及析出相,选择处于冷轧实验变形量范围(5%~40%)中间的20%变形量的板材,经固溶处理和固溶+时效处理后进行TEM 分析,分析结果如图4 所示。冷轧态的板材经过980 ℃×10 min 的固溶处理后发生了再结晶,位错数量显著减少。同时,板材的晶粒内部形成了一定数量的退火孪晶,如图4(a)所示,这与EBSD 的分析结果相一致。固溶态板材的晶界上析出了少量的短棒状δ 相,其长度在300 nm 左右,如图4(b)所示。据文献研究[24-25],δ 相析出的温度范围为780~980 ℃,析出峰值温度约为900 ℃,并且析出时需要一定的孕育期。本工作中的板材固溶温度为980 ℃,接近δ 相析出温度范围的上限,并且固溶加热后采用空冷方式冷却,冷却速度较快,因而板材中δ 相的析出量较少。另外,当GH4169合金固溶后在780~980 ℃范围内的冷却速度大于20 ℃/min 时,可以避免γ'和γ''相的析出[26-27]。因此,固溶态板材中未观察到γ'和γ''相及其衍射斑点。

图4 冷轧变形量为20%的板材经固溶处理和固溶+时效处理后的TEM 分析结果(a)、(b)固溶处理态板材;(c)、(d)固溶+时效态板材Fig.4 TEM analysis results of solution treated and solution+aging treated 20% deformation cold rolled plates(a),(b)solution treated plate;(c),(d)20% deformed as solution and aging treated plate

固溶态板材经过时效处理后,合金中的位错密度进一步降低,仅在晶界附近有少量位错线存在,如图4(c)所示。时效处理过程中,板材内析出了大量的γ''相和少量的γ',这些析出相主要分布在晶粒内部,如图4(d)所示。γ''相的析出温度范围为595~870 ℃,大部分在720 ℃时效保温时析出。620℃时效保温时,γ''相会继续从基体中析出,并且720 ℃保温时析出的γ''相会在620 ℃保温时有所长大[28-29]。γ''相呈现为圆盘形状,厚度在5 nm左右,宽度为20~30 nm,如图4(d)所示。另外,板材在时效过程中还会析出少量的球状γ'相。

2.3 不同变形量冷轧和热处理状态板材的硬度

不同变形量冷轧态、固溶处理态和固溶+时效处理态GH4169 合金板材的布氏硬度如图5 所示。可以看出,随着变形量的增加,冷轧态板材的布氏硬度逐渐提高。冷轧变形量为5%时板材的布氏硬度为223HBW,当变形量达到40%时板材的布氏硬度升高到了356HBW。

图5 变形量对冷轧态、固溶态及固溶+时效态板材硬度的影响Fig.5 Effect of deformation on cold rolled,solution treated and solution+aging treated plate

同冷轧态相比,经过980 ℃×10 min 固溶处理后,板材布氏硬度明显降低。另外,冷轧变形量对固溶态板材的硬度也有一定影响。变形量为0%~20%的范围内,固溶态板材的硬度随冷轧变形量的增大而提高。未变形时的硬度为182HBW,20%变形量时达到峰值硬度253HBW。变形量为25%时,固溶态板材的硬度值下降为203HBW,随后直至40%变形量硬度基本保持不变。

固溶态板材经时效处理后,硬度值相比冷轧态和固溶态均有显著提高。冷轧变形量对固溶+时效态板材硬度的影响不明显,其硬度都在430HBW左右。

2.4 分析讨论

GH4169 合金板材的硬度及强度主要受其显微组织影响,其中晶粒尺寸、强化相数量及位错密度是三个主要的影响因素[20,30-31]。如图1(a-1)和图2(a)、(b)所示,原始退火态板坯的晶粒较为粗大,基本为单相的γ 奥氏体组织,未见γ''和γ'相析出,且位错密度很低,因此其硬度值低。原始板坯经过冷轧后虽然晶粒尺寸未发生明显变化且未见强化相析出,但是随着冷轧变形量的增大,位错密度及滑移带的数量增多(如图1(b-3)、(c-3)、(d-3)、(e-3)及图2(c)、(d)所示),由位错塞积导致的冷作硬化效应将显著增大。因此,冷轧态板材的硬度随着冷轧变形量的增加而提高(见图5)。

冷轧变形量小于20%时,随着变形量增大,板材固溶后的再结晶比例增多,晶粒尺寸逐渐减小。当变形量低于5%时,冷轧态和固溶态板材的硬度基本相同,说明固溶处理过程中并未发生再结晶,晶格畸变没有得到消除。因此,GH4169 合金在980 ℃发生再结晶的冷轧变形量门槛值应处于5%~10%之间。变形量超过10%以后,相同冷轧变形量下固溶态板材的硬度明显低于冷轧态板材的硬度,说明再结晶已经在合金的局部区域发生。变形量由10%升高至20%时,虽然再结晶程度会随变形量的升高而逐渐增大,固溶处理后的硬度仍随变形量的增大而升高。这一方面是由于其残留的变形晶粒内部仍存在一定数量的位错;另一方面,随变形量增加固溶态板材的晶粒尺寸减小,根据霍尔佩奇关系,晶粒尺寸越小材料的硬度和强度越高。当变形量为20%时板材中的变形晶粒经过固溶后大部分发生了再结晶,残留的变形晶粒已经不足8%且晶粒基本均匀,继续增加变形量,固溶后的残留变形晶粒进一步减少,位错数量进一步降低,但晶粒尺寸变化不明显。因此,固溶态板材的硬度峰值出现于在20%的冷轧变形量处。变形量达到25%时,固溶态板材中的变形晶粒已不足2.4%,说明冷作硬化效应已基本消除,且相比于20%变形量的晶粒尺寸不再有明显减小,因此硬度下降。当变形量达到25%以上时,由于冷轧板材内的变形储能较高,固溶处理时的再结晶驱动力更强,再结晶可充分完成,晶粒内部的位错密度明显降低,再结晶晶粒尺寸基本不再减小,所以固溶处理后板材的硬度不再随变形量继续增大而发生明显的变化。以上情况表明,GH4169 合金在980 ℃下完成再结晶的冷轧变形量的门槛值应处于25%左右。

固溶后的GH4169 合金板材再经过时效处理以后会析出大量的γ''强化相(如图4(d)所示),板材得到了充分的沉淀强化。因此,相比于固溶态,固溶+时效态板材的硬度会得到非常显著的提高。此时,冷轧变形量对板材硬度几乎没有影响。

根据实际生产情况,用于航空发动机零件的GH4169 合金冷轧板材交付状态多为固溶处理态,以保证良好的成形工艺性能。综合本工作的实验结果和分析可知,GH4169 板材生产时其冷轧变形量应大于25%,相应的固溶处理温度宜选择为980 ℃,保温时间为10 min,在此参数条件下可使冷轧板材的变形组织充分再结晶、冷作硬化得到消除,并可获得均匀的细晶组织和低的硬度。

3 结论

(1)不同冷轧变形量研究表明,随变形量的增加,GH4169 合金冷轧态板材中的位错密度升高,形成滑移带,织构组织逐渐增强,退火孪晶界逐渐减少。变形量小于20%时,随着变形量升高,固溶处理态板材的再结晶逐渐发生,晶粒尺寸逐渐细化,板材内仍存在一定数量的冷轧变形晶粒和位错;变形量超过25%时,固溶态板材可完成再结晶,变形晶粒和冷作硬化效应基本消除。固溶态板材经时效处理后析出了大量的γ''相和少量的γ'相,位错密度进一步降低。

(2)不同工艺板材的硬度变化研究表明,冷轧态板材的硬度随变形量增加逐渐升高,固溶态板材的硬度随变形量增加先升高后降低随后基本保持不变,固溶+时效态板材的硬度基本不受变形量影响。

(3)综合分析表明,实际生产时GH4169 板材的冷轧变形量应大于25%,相应的固溶处理制度宜选择为980 ℃×10 min,以获得再结晶充分、冷作硬化 消除、晶粒尺寸均匀细小的板材。