压力对Ti2AlNb 合金扩散焊接头组织与性能的影响

2023-04-19卜志强马秀萍吴家云李金富

卜志强 ,马秀萍 ,李 然 ,吴家云 ,李金富*

(1.上海交通大学 材料科学与工程学院 金属基复合材料国家重点实验室,上海 200240;2.中国航发南方工业有限公司,湖南 株洲 412002)

1988 年印度学者Banerjee 在Ti-25Al-12.5Nb(原子百分比)合金中发现了有序正交结构的Ti2AlNb 相,Ti2AlNb 相也被称为O 相,基于Ti2AlNb 相的合金被称为Ti2AlNb(基)合金[1-3]。Ti2AlNb 合金中除了O 相外,还含有B2/β 相和α2相[4-5],根据α2和O 相的形貌,Ti2AlNb 合金的组织可分为全片层组织、双片层组织、魏氏组织、等轴组织和双态组织等[6-9]。与传统的Ti-Al 系金属间化合物相比,Ti2AlNb 基合金在强度、塑性以及断裂韧性等方面匹配良好,具有良好的综合性能[10-13]。Ti2AlNb 基合金还突破了钛合金600 ℃应用的“热障”问题,可以在650~750 ℃温度范围内长期使用,同时Ti2AlNb 基合金密度比镍基高温合金低40%,使其成为一种在航空航天领域极具应用前景的轻质高温合金[14]。

高质量的连接技术对Ti2AlNb 合金的实际应用极其重要,目前已开展了部分Ti2AlNb 合金熔化焊(包括激光焊、电子束焊等)、钎焊、摩擦焊、扩散焊等方面的研究。和许多其他金属间化合物一样,Ti2AlNb 合金在熔化焊后由于冷却速率过快,容易形成裂纹等缺陷,同时Ti2AlNb 熔化焊焊缝组织通常由单一的B2 相组成,不利于合金的高温性能[15-16]。摩擦焊对设备要求和工件的尺寸要求较高,同时也无法焊接薄板等工件[17]。钎焊虽然操作简单,但钎料极易与基体材料发生反应,生成脆性的金属间化合物,造成焊缝性能的恶化,同时由于低熔点焊料的引入,钎焊接头的高温性能一般较差[18]。相比于其他连接方法,固态扩散连接工艺简单且不涉及材料的熔化,不会形成气孔等凝固缺陷,同时不会产生性能显著下降的热影响区,对Ti2AlNb 合金来说是一种值得探讨的焊接方式[19-22]。

金属表面存在由自由原子所产生的不饱和金属键,当其他原子进入原子间作用力的范围内时,就会被这种键束缚。对固体直接扩散焊来说,当两个焊件表面足够接近时,距离近的原子之间会产生强烈的作用力,尤其是温度较高时,待焊件之间互相交换大量原子就会形成足够强度的冶金结合[20]。由于实际工件难以做到绝对平整光滑,扩散焊较易产生孔洞缺陷,高温下结合面处的原子扩散虽然可以部分消除某些小的孔洞,但对于Ti2AlNb 合金而言,作为一种金属间化合物,其本身熔点较高且强化相O 相为有序结构,固态下元素扩散十分困难,这就增加了此类材料直接扩散焊的难度。添加中间层是促进接头冶金结合的重要举措[21-23]。Wang等采用Ti 箔作为中间层进行了Ti2AlNb 合金的扩散焊,发现接头区域主要由α-Ti 和β-Ti 组成,剪切变形时在基体与Ti 箔交界处容易发生断裂[24]。Du 等对Ti-22Al-25Nb 合金进行了添加高熵合金(TiAlNbHf)中间层的扩散连接,接头组织主要由无序的bcc 固溶体和网篮状的O 相组成,接头的剪切强度仅为463 MPa[25]。上述中间层的使用,由于引入了脆性相或高温不稳定相,严重影响Ti2AlNb 合金的高温应用[23-24],工程应用价值非常有限。

压力是影响扩散连接质量的重要因素,压力不仅可以改善连接面的物理接触状况,同时在压力的作用下连接面处金属会发生塑性变形,进而发生再结晶。Chu 等比较了不同界面粗糙度对Ti-22Al-25Nb 合金扩散焊的影响,当粗糙度较大时,在压力的作用下连接面处会发生相变和再结晶,形成跨越连接线的细小等轴的α2相,从而获得良好的焊接质量[26]。利用试样表面在压力作用塑性变形及再结晶来促进连接面处孔洞的愈合,可以减少对元素扩散的依赖,进而获得性能良好的焊接接头。鉴于此,本工作提出以表面粗糙度较大的试样进行直接固态扩散焊的思路,研究压力对Ti2AlNb 合金扩散焊接头组织和性能的影响。

1 实验材料及方法

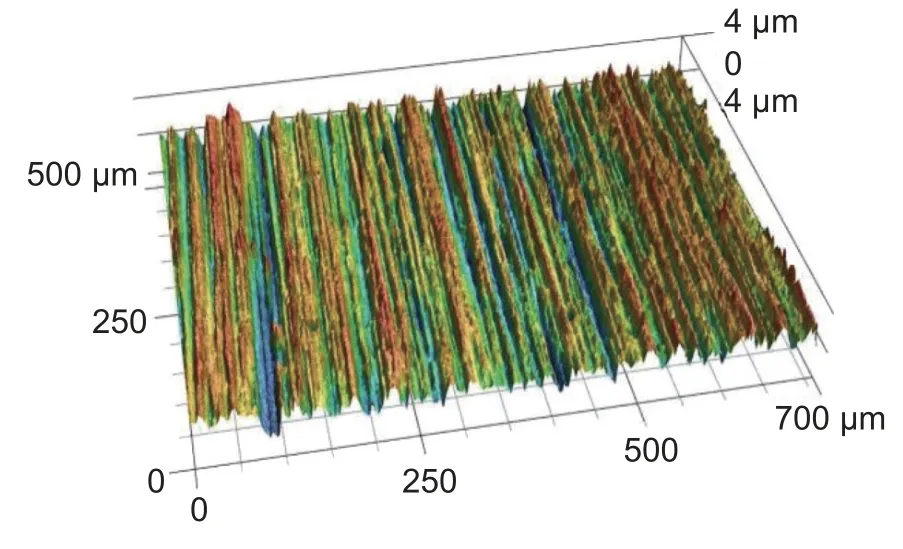

实验用合金名义成分Ti-22Al-23Nb-1Mo-1Zr(原子分数/%),表1 为实际测得的合金成分。使用方形试样进行扩散连接,试样高度为30 mm,连接面的尺寸为15 mm×15 mm。实验前使用磨床对试样表面进行磨平,保证试样表面的粗糙度一致,图1 为磨床打磨后试样表面的三维形貌图。使用Sa(距表面平均面的高度绝对值的算术平均数)和Sz(表面最高点与最低点的距离)来表征试样表面的粗糙度,其中Sa=0.56 μm、Sz=8.43 μm。磨平后的试样放入丙酮中进行超声清洗,烘干后保存待用。

图1 磨削加工后试样表面的三维形貌图Fig.1 Three-dimensional topography of polished sample surface

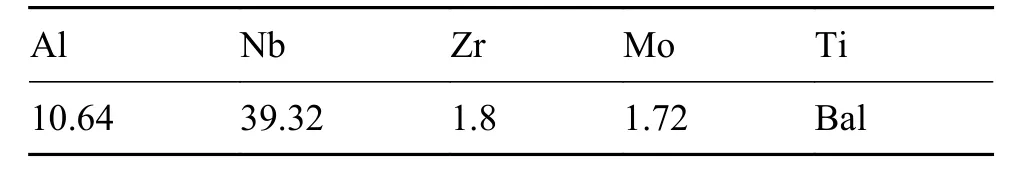

表1 Ti2AlNb 合金的实际成分(质量分数/%)Table 1 Actual composition of Ti2AlNb alloy(mass fraction/%)

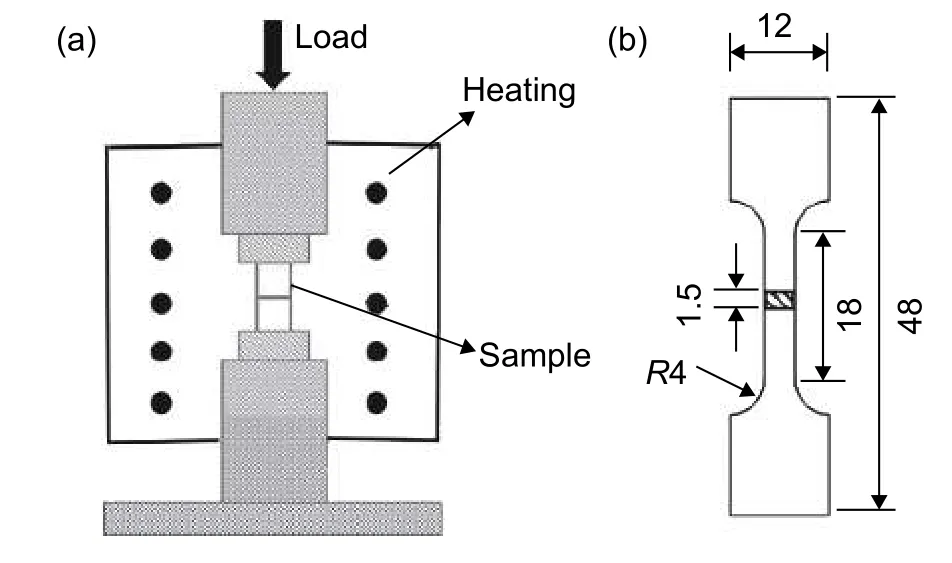

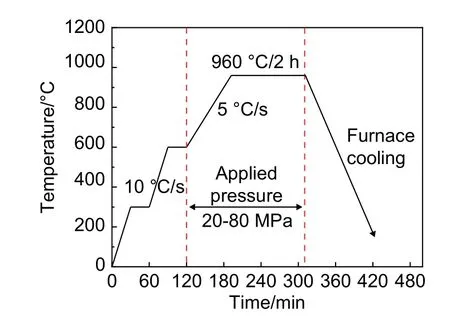

扩散连接实验在真空扩散炉中进行,图2 为扩散焊工装图与拉伸试样尺寸图。将组装好的待焊接试样放入真空炉中,真空压强达到10-3Pa 之后,按照设定的程序进行加热。较高的扩散温度可以使界面元素充分扩散,实现较好的连接,但过高的温度会使母材发生相变,降低母材性能。为保证界面元素的充分扩散且不造成母材性能明显下降,本研究选择在960 ℃(B2+α2+O 三相区)进行扩散焊实验。图3 为扩散焊工艺曲线图,为保证炉内试样均匀升温,加热时先以10 ℃/min 的速率升温到300 ℃,保温30 min 后,再以10 ℃/min 速率升温到600 ℃,再保温30 min,同时对试样施加预定压力(分别为20、40、60、80 MPa),随后以5 ℃/min 的速率升温到960 ℃并保温2 h,之后撤销压力,随炉冷却至室温。整个连接过程中,试样均处于高真空状态。实验结束后对试样进行组织和性能分析。使用扫描电镜(SEM)以及电子背散射衍射(EBSD)对试样连接处进行显微组织分析。拉伸实验在Zwick/Roell试验机上进行,拉伸速率为1 mm/min。

图2 扩散焊工装图与拉伸试样尺寸图(a)扩散焊工装图;(b)拉伸试样尺寸图Fig.2 Schematic diagram of diffusion bonding and tensile sample(a)schematic diagram of diffusion bonding;(b)size of tensile sample

图3 扩散焊工艺曲线Fig.3 Process curve of diffusion bonding

2 结果与讨论

2.1 扩散压力对接头显微组织的影响

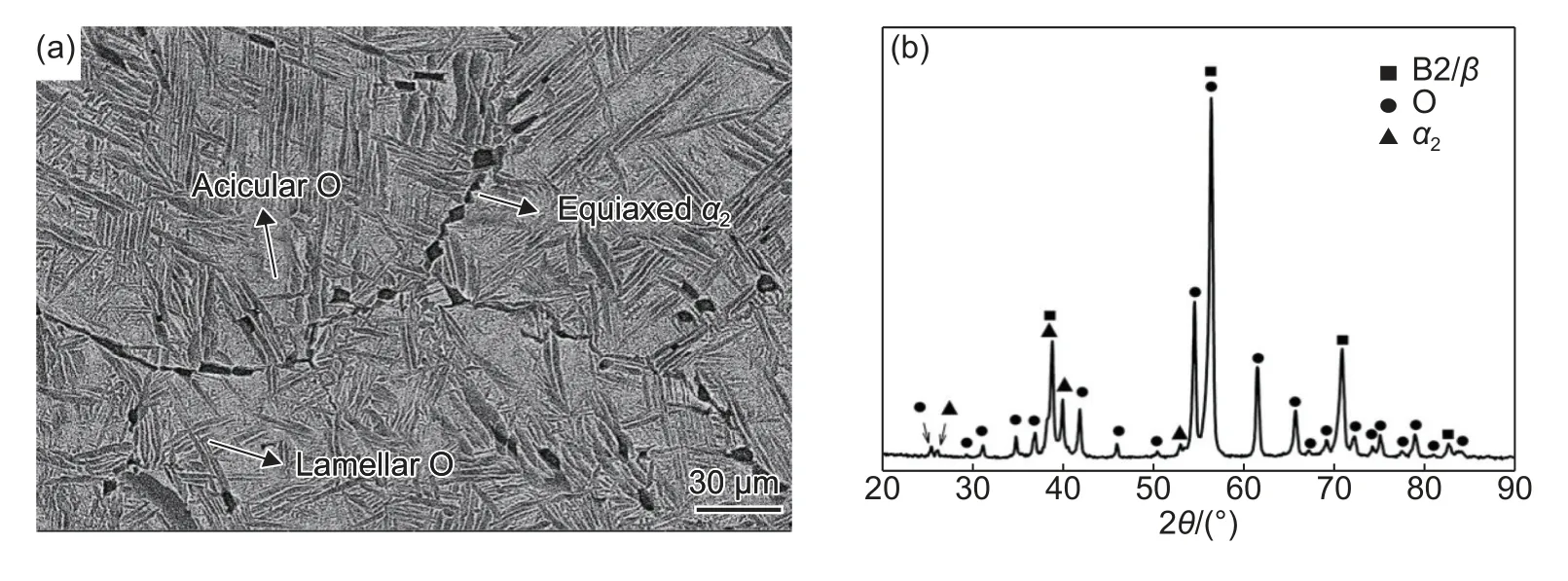

图4 为母材的显微组织及XRD 图。从图4(a)可以看出,母材由B2 相基体以及O 相和α2相组成。颗粒状的α2相的尺寸大约为2 μm 左右,多偏聚在晶界处。母材中存在两种尺寸差异很大的O 相,即粗大的板条O 相和细小的针状O 相。

图4 母材显微组织与XRD 图(a)显微组织;(b)XRD 图Fig.4 Microstructure and XRD pattern of base material (a)microstructure;(b)XRD pattern

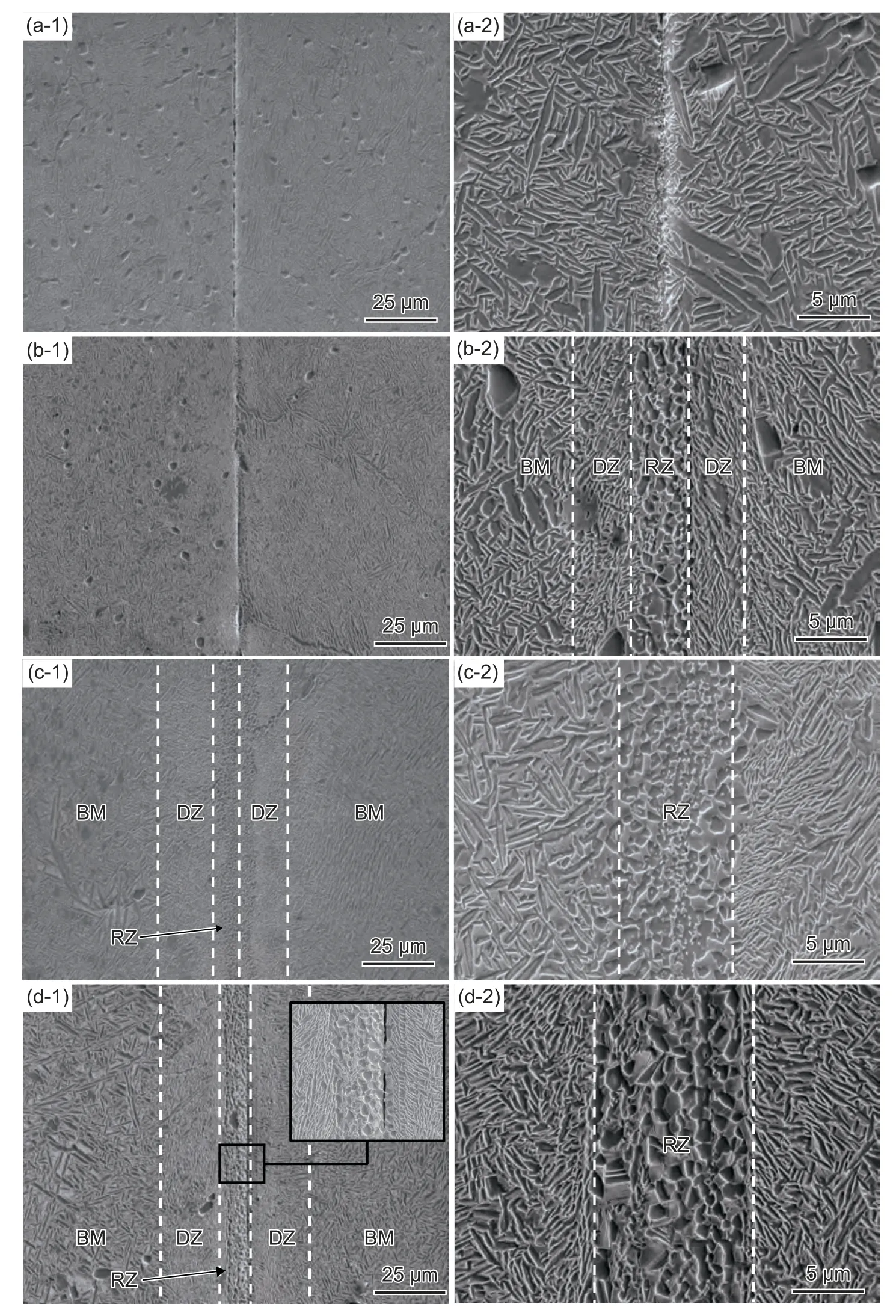

图5 为不同压力扩散焊接头的显微组织图。从图5(a-1)可以看出,当压力为20 MPa 时,在连接面处有着明显的分界线,存在大量的未焊合区。从其放大图可见界面处只存在很薄的反应层且连接面附近的组织基本没有发生变形(图5(a-2))。当扩散压力增至40 MPa 时,连接面处的焊合率明显提高,原始界面已经完全消失,但仍然有部分未闭合的孔洞(图5(b-1)),同时连接面处的反应层厚度明显增大,出现了细小的等轴晶。连接面处的组织发生了明显的变形,说明在扩散焊过程中连接面附近发生了塑性变形与再结晶。随着压力进一步增加到60 MPa,连接面处基本全部焊合,形成了良好的扩散焊接头。可见,扩散压力是影响接头显微组织的重要因素。根据不同的组织特征,可以将接头组织划分为三部分,分别为再结晶区(RZ)、变形区(DZ)和基体(BM)。当压力为20 MPa 时,基本不存在再结晶区和变形区。当压力增加到40 MPa时,出现明显的再结晶区和变形区。随着压力的进一步增加,再结晶区的面积显著扩大且再结晶晶粒尺寸也明显增大(图5(b-2)、(c-2)、(d-2))。当扩散压力达到80 MPa 时,如图5(d-1)所示,在焊接接头处出现明显孔洞。与较小压力时的情形不同,此时的孔洞出现在再结晶区和变形区交界处,不可能是由界面未愈合导致,因此推测该孔洞是由于压力过大而产生的裂纹。

图5 不同压力下扩散焊接头处的显微组织图(a)20 MPa;(b)40 MPa;(c)60 MPa;(d)80 MPa ;(1)低倍;(2)高倍Fig.5 Microstructure of joints bonded under different pressures(a)20 MPa;(b)40 MPa;(c)60 MPa;(d)80 MPa;(1)low magnifaction;(2)high magnifaction

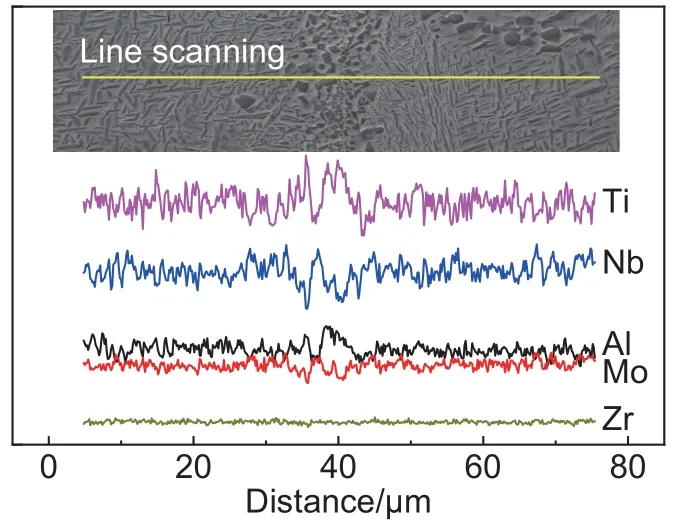

为分析连接面处的元素扩散情况,对连接面处进行了能谱分析,图6 为压力为60 MPa 时连接面附近的EDS 线扫描结果。从图6 可以看出,与母材和变形区相比,再结晶区的元素波动更大,分布更加不均匀。其中Nb 元素与Ti、Al 两种元素的分布基本相反,Nb 元素分布较多的地方Ti 和Al 的含量都比较低,说明焊接过程中元素的扩散不均匀,在再结晶区形成了不同的相。

图6 压力为60 MPa 时扩散焊接头的线扫描图Fig.6 Line scanning map across joint bonded under a pressure of 60 MPa

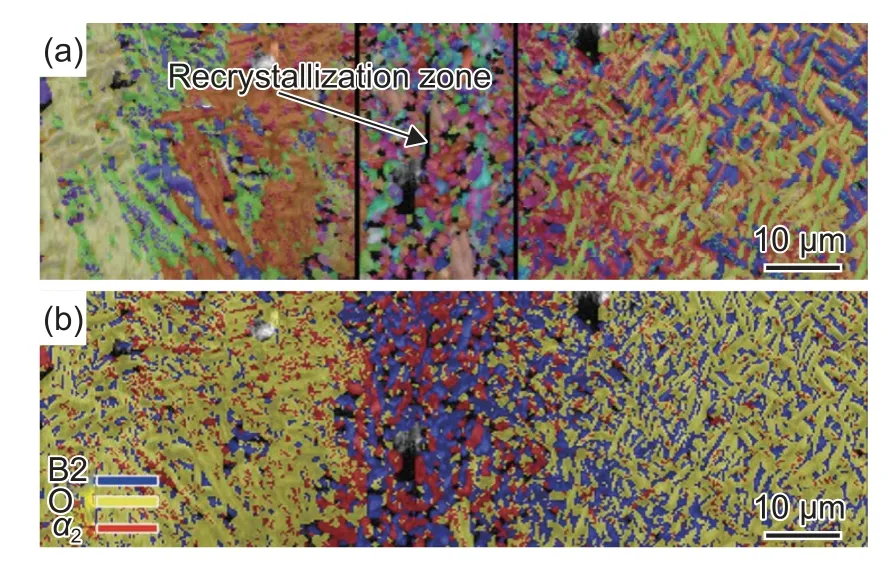

为了进一步分析再结晶区的相组成,对连接面处进行EBSD 分析。图7 为压力为60 MPa 时连接面附近的EBSD 结果。从图7(a)可以看出,再结晶区由细小的等轴晶粒组成。图7(b)则进一步说明,再结晶区主要由B2 相和α2相组成,同时分布有少量的O 相,这与基体中含有大量O 相的组织构成差异很大,表明在扩散焊过程中连接面处发生了明显的相变。Ti、Al、Nb 三种元素中,Al 的原子半径较小,比较容易扩散,而Nb 元素的原子半径较大,扩散相对困难。Ti2AlNb 合金B2 相中富Nb 贫Al,而α2相正好与之相反[1]。在扩散焊接过程中,连接面处O 相部分回溶,在此过程中由于Nb 元素难以扩散均匀,造成了B2 相中显著的浓度起伏,为随后α2相的大量形核提供了浓度条件,最终使得再结晶区基本由B2 相和等轴的α2相组成。

图7 压力为60 MPa 时扩散焊接头的EBSD 图(a)极图;(b)相分布图Fig.7 EBSD maps of joint bonded under a pressure of 60 MPa(a)pole figure ;(b)phase map

2.2 不同扩散压力对接头性能的影响

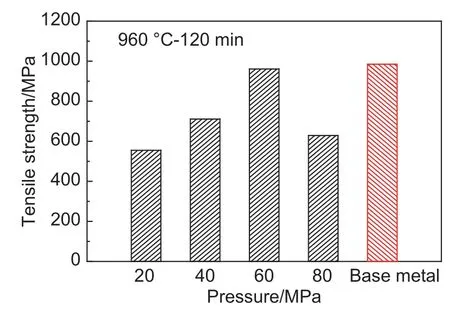

图8 为压力-接头拉伸强度关系图,从图8 可知,在压力为20~80 MPa 时,随着压力的增加,接头的抗拉强度先增加后减小,当扩散压力为60 MPa时接头的性能最好,其抗拉强度达到母材的98%(母材抗拉强度为985 MPa)。材料的性能取决于组织,从图5 可知,当压力为20 MPa 时,接头处的焊合率最低,存在大量的孔洞,在拉伸过程中裂纹沿着孔洞迅速扩展到整个接头,导致其性能最差。随着压力的增加,接头处的组织发生变化,压力为40 MPa 时在连接面处产生明显的再结晶,促进了试样的结合,使得焊合率显著上升,性能得到明显改善。当压力达到60 MPa 时,连接面处再结晶区域明显扩大,同时在界面处基本看不到孔洞的存在,此时接头获得最佳的性能。随着压力的进一步增加,过大的压力导致再结晶区和变形区之间产生了裂纹并最终导致接头的性能显著下降,表明过大的扩散压力不利于获得性能良好的焊接接头。

图8 压力-接头拉伸强度关系图Fig.8 Diagram of pressure-tensile strength

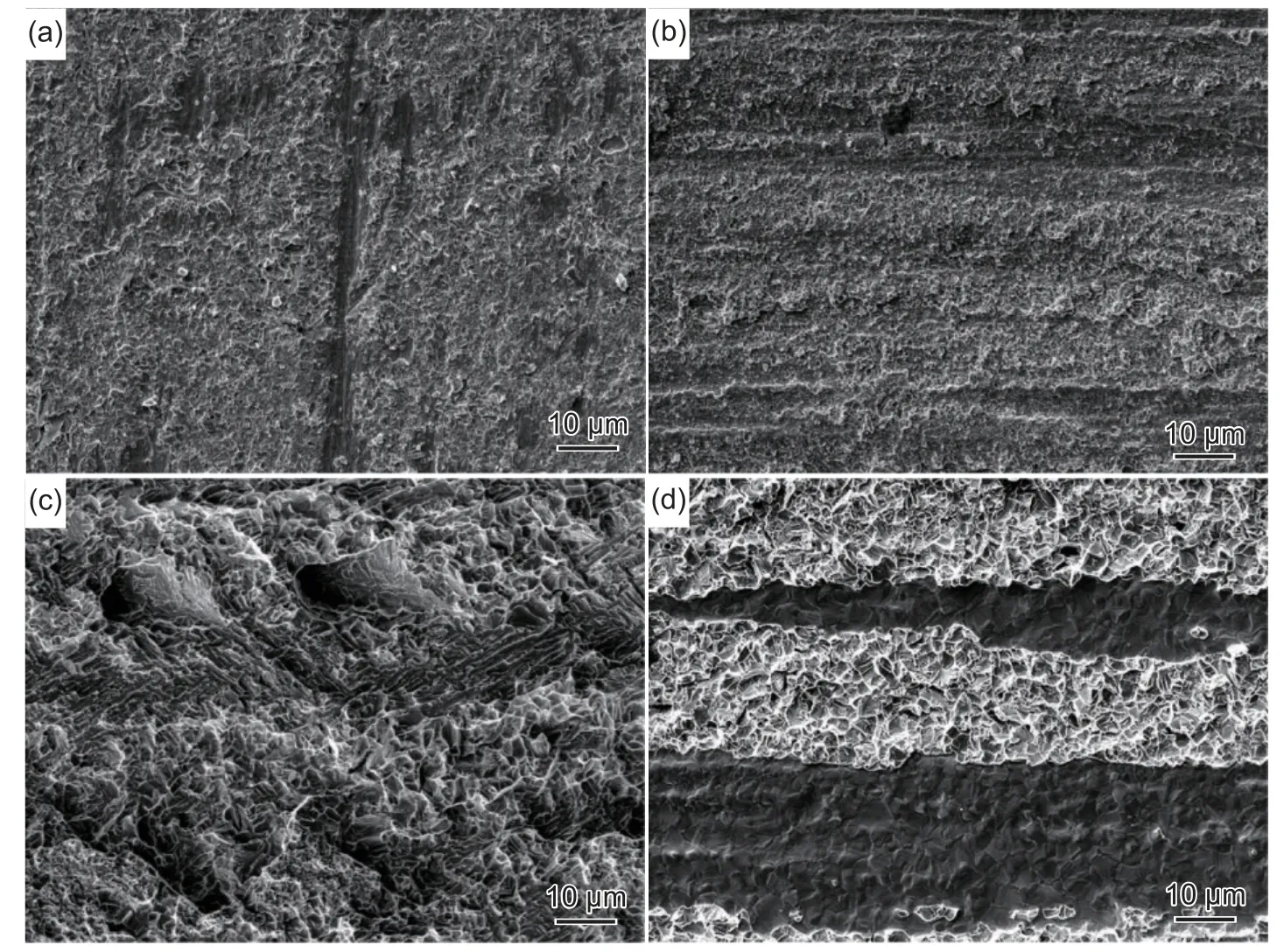

图9 为不同压力下焊接接头的拉伸断口图,所有的焊接接头都在连接处断裂。当压力为20 MPa时(图9(a)),接头断口较为平整,存在明显未愈合的长条形孔洞,导致其性能最差。压力为40 MPa时(图9(b)),断口形貌有所改善,但是依然存在大面积的平整区域,表明连接面处结合不好,裂纹沿平面扩展导致断裂。当压力增加到60 MPa 时(图9(c)),断口处出现了大量的撕裂棱,表明连接面处得到了很好的连接。同时,在断口处分布一些细小的孔洞,在变形过程中,这些未愈合的孔洞成为了裂纹源,导致合金过早断裂。当压力进一步增加到80 MPa 时,如图5(d-1)所示,接头再结晶区和变形区之间出现了明显的裂纹,使得拉伸时接头过早断裂,断口表面变得很平整(图9(d))。不同压力下的焊接接头都未表现出明显的塑性,断裂机制都为脆性断裂。

图9 不同压力下扩散焊接头的拉伸断口图(a)20 MPa;(b)40 MPa;(c)60 MPa;(d)80 MPaFig.9 Fracture surfaces of joints bonded under different pressures (a)20 MPa;(b)40 MPa;(c)60 MPa;(d)80 MPa

一般认为扩散焊接头的形成过程主要包括三个阶段[20]:第一阶段为变形和接触界面的形成。由于试样表面起伏不平,在施加压力的作用下,试样表面凸起处首先实现紧密的接触,当接触点的作用力大于材料的屈服极限时,就会发生微观的塑性变形,导致实际的接触面积不断增大,界面处未紧密接触区域逐渐演变成界面孔洞而留在界面上;第二阶段为晶界迁移和孔洞愈合。在扩散压力和温度的共同作用下,接触区域通过表面和界面原子的扩散,使晶界发生迁移,使得孔洞变小,形成有效的结合层;第三阶段是体积扩散及“空洞”消除。在形成结合层后,逐渐向体积方向发展,随着晶界的变化和迁移,接触界面逐渐消失,最终形成可靠的连接接头。这三个阶段之间并没有明确的界限,由于试样表面不平、塑性变形不均匀等因素,这三个阶段相互交叉进行的,通过连接面处的塑性变形、扩散、蠕变等过程,最终实现有效的固态冶金结合。对于Ti2AlNb 合金来说,作为一种金属间化合物,其本身熔点较高,同时,Ti2AlNb 合金中的强化相都为有序结构,使得该合金中元素扩散困难,实现扩散焊焊接头形成的第二和第三阶段需要很长的时间。实际焊接时无法获得完全光滑的表面,试样表明总会存在起伏不平,在扩散焊焊接头形成的第二阶段,由于试样表面不平造成的界面孔洞很难在短时间内通过扩散而消除。为促进元素的扩散需要在较高的温度下进行扩散连接,然而较高的温度会使母材发生相变,由于该合金对组织非常敏感,焊接过程中发生的相变会使母材性能显著下降,因此Ti2AlNb 合金扩散焊温度宜选在α2+B2 相区且尽量远离B2 单相区[19]。李万青等对Ti2AlNb 合金在1000 ℃下进行了扩散焊,由于焊接温度过高,焊后母材的性能下降了23 %,因此不能选择过高的扩散温度[27];李贝贝等研究了扩散温度对Ti2AlNb合金扩散焊的影响,选择的温度范围为900~980 ℃,结果表明在950 ℃下获得的接头性能最好[28]。综上,本研究选择960 ℃作为扩散连接温度。

扩散焊最基本的要求是母材表面的物理接触,其中最重要的一个手段就是对待焊母材施加压力,压力主要通过使结合面处的金属发生微观塑性变形来改善结合面处的物理接触状况,这是接头能够形成冶金结合的前提条件[20,29]。试样表面较大的粗糙度为实现表面局部变形提供了可能,在一定的粗糙度下,表面的变形量随扩散焊压力的增大而上升。压力较低时,试样表面微观凸起处基本不发生变形,试样表面物理接触不够充分,此时主要通过接触区域的原子扩散实现连接,孔洞愈合属于扩散控制模式。由于表面未充分接触产生的孔洞很难通过原子扩散实现愈合,最终导致焊接接头中存在大量未焊合的区域。随着压力的增加,连接面表面凹凸不平的区域所受的作用力大于材料的屈服强度,发生塑性变形而产生界面层。压力越大,试样表面变形量越大,变形使试样表面实现良好的物理接触,有利于试样之间的扩散连接,同时在高温的作用下,变形区域发生动态回复与再结晶,促进了连接面处孔洞的愈合。此时,连接面处的孔洞愈合属于扩散和塑性变形共同控制。在原子扩散和变形再结晶的双重作用下,连接面处孔洞得到充分愈合,形成同属于两个焊件的共有晶粒,实现了焊件的良好连接,但过大的压力会导致连接面处过度变形与再结晶,从而产生裂纹,使接头的性能变差。

3 结论

(1)增大扩散焊压力有利于连接面的结合。压力越大,试样表面的变形量越大,在高温的作用下,变形区域发生动态回复与再结晶,促进了连接面处孔洞的愈合,焊合率逐渐升高。当压力达到60 MPa时,连接面处孔洞基本全部愈合,获得了良好的焊接质量。

(2)压力可以显著影响Ti2AlNb 合金的扩散焊接头的显微组织。根据组织特征,Ti2AlNb 合金扩散焊接头可以分为再结晶区、变形区以及母材三部分。再结晶区主要由等轴的B2 相以及α2相组成,变形区中的相组成基本与母材一致。当压力较小时,基本不存在再结晶区与变形区,随着扩散压力的增加,再结晶区的尺寸明显增加。

(3)随着扩散压力的增大,焊接接头的强度先升高后下降。当焊接工艺参数为960 ℃-60 MPa-120 min 时获得的焊接接头性能最好,其抗拉强度为972 MPa,达到母材强度的98 %。当压力进一步增加到80 MPa 时,过大的压力使得再结晶区和变形区交界处产生裂纹,且再结晶晶粒粗化,导致接头 性能恶化。