定向凝固合金涡轮叶片服役后组织研究

2023-04-19王乾坤迟庆新曹铁山程从前

王乾坤 ,王 威 ,迟庆新 ,曹铁山 ,程从前 ,赵 杰*

(1.大连理工大学 材料科学与工程学院,辽宁 大连 116024;2.中国航发沈阳发动机研究所,沈阳 110027)

涡轮叶片是航空发动机中最为重要的部件之一。叶片长期在高温、高压下和高速的环境下工作,承受较高的离心载荷、气动载荷和高频的振动应力,同时还要承受高温燃气引起的热应力和氧化腐蚀等[1-2]。苛刻的服役条件导致叶片容易出现损伤,严重的情况下,会造成航空事故。

定向凝固合金在微观层面主要由第二相强化粒子γ′相和面心立方的基体相构成。因涡轮叶片在服役中受到较高的径向应力,定向凝固合金通过消除在服役过程中与主应力轴垂直的横向晶界,较其他传统高温合金,拥有良好的力学性能[3]。因合金具有良好的中、高温综合性能以及优异的抗冷热疲劳性能,被广泛用于航空发动机中1000 ℃以下工作的燃气涡轮转子叶片,以及1050 ℃以下工作的导向叶片[4]。随着航空发动机的服役性能的提高,燃气涡轮部件的维修间隔持续增加,对合金材料的服役要求愈发严苛[2,5]。涡轮叶片在复杂环境服役下将不可避免的产生不同程度组织损伤,其中以γ′相的退化为主的损伤尤为重要。作为合金中的主要强化相,γ′相的退化将严重降低合金的高温性能,弱化叶片的承载能力。此外,在高温服役中,极易发生MC 碳化物的分解、氧化损伤和涂层破坏等一系列损伤[1-2,5]。近年来,国内外对涡轮叶片开展了一些研究,其中冯强等[5]总结了涡轮叶片的主要组织损伤形式,并且研究了组织损伤与性能退化之间的关系,指出两者之间定量化研究的思路。Jahangiri 等[6]研究了长期服役涡轮叶片微观组织的退化及力学性能的衰减现象,提出析出相的演变是导致合金力学性能下降的主要原因。范永升等[7]研究了涡轮叶片微观组织在高温疲劳实验下的退化现象,建立了基于数字图像的γ′相阀化程度的表征方法。目前,国内对于涡轮叶片的服役损伤研究尚不够深入,服役损伤机理掌握不充分,缺少对叶片剩余寿命测试及表征手段的分析技术。随着航空工业的发展,工程化水平及仿真技术的提高,对涡轮叶片组织演变和损伤机理的研究更加迫切。

本工作以实际服役后的定向凝固合金涡轮叶片为研究对象,对涡轮叶片在服役过程中形成的组织演变及损伤类型进行分析、总结。定量分析γ′相的退化程度,并结合叶片各部位的硬度测试性能,表征涡轮叶片的微观组织演变程度,希望能够对涡轮叶片的制造、运行和维修有所帮助。

1 实验材料及方法

1.1 实验材料

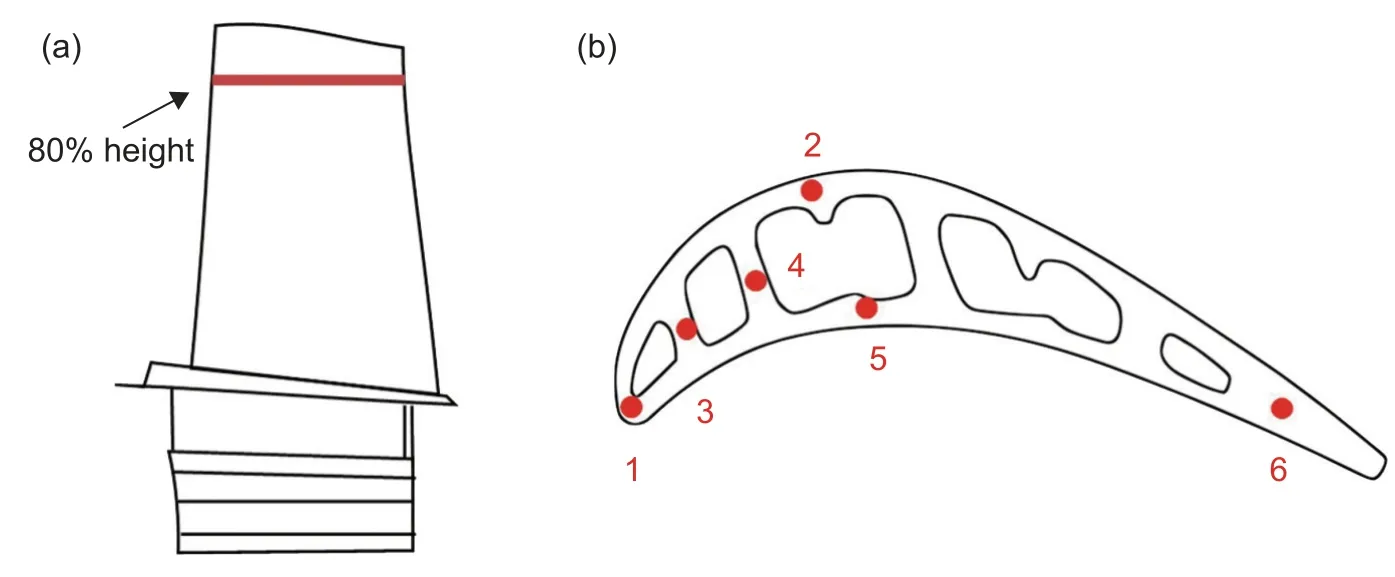

选取某型飞机发动机服役态涡轮叶片,其叶片材料为DZ22 定向凝固镍基高温合金,化学成分如表1 所示。一般认为服役后叶片的上端位置损伤较为严重[8],因此本实验截取叶身上部80%高度横截面作为研究对象。图1 为该叶片外形示意图及截取部位横截面示意图。截取部位所在叶片高度如图1(a)所示,因为叶片在实际服役过程中不同部位的工况不同,因此将叶片分为六个典型部位进行组织特征分析,标记如图1(b)所示。其中1 号为叶片前缘,2 号为叶背部位,3 号和4 号为中间肋部位,5 号为叶盆部位,6 号为叶片尾缘部位。

图1 涡轮叶片取样示意图(a)叶身;(b)横截面Fig.1 Sampling schematic diagram of turbine blade(a)leaf body;(b)cross section

表1 DZ22 合金化学成分(质量分数/%)Table 1 Chemical composition of DZ22 alloy(mass fraction/%)

将切割后的试样研磨,抛光后,用HCl∶CuSO4∶H2O=5 mL∶2 g∶23.5 mL 溶液浸蚀5~10 s,吹干。利用SUPRA 55 型场发射扫描电镜,使用二次电子(secondary electron,SE)成像模式及EDS 光谱仪功能对六个典型特征位置的组织及叶片涂层进行观察分析。使用图像分析软件(Image Pro Plus)对强化相γ'相的周长和面积进行统计,计算γ'相的等效直径。采用MX1000 型显微硬度仪进行硬度测试,加载载荷为1000 g,保载时间为15 s。为消除误差,每个部位选择5 个测试点进行测量,取其平均值作为该部位硬度值。

2 结果与讨论

2.1 服役后组织演变

2.1.1 γ′相演变及分析

在镍基高温合金中,γ′相作为最主要的强化相,是一种以Ni3Al 为基的金属间化合物。γ′相在γ 基体中以立方体形态均匀分布,γ′相的形貌和尺寸是影响镍基高温合金力学性能的关键因素之一[9]。

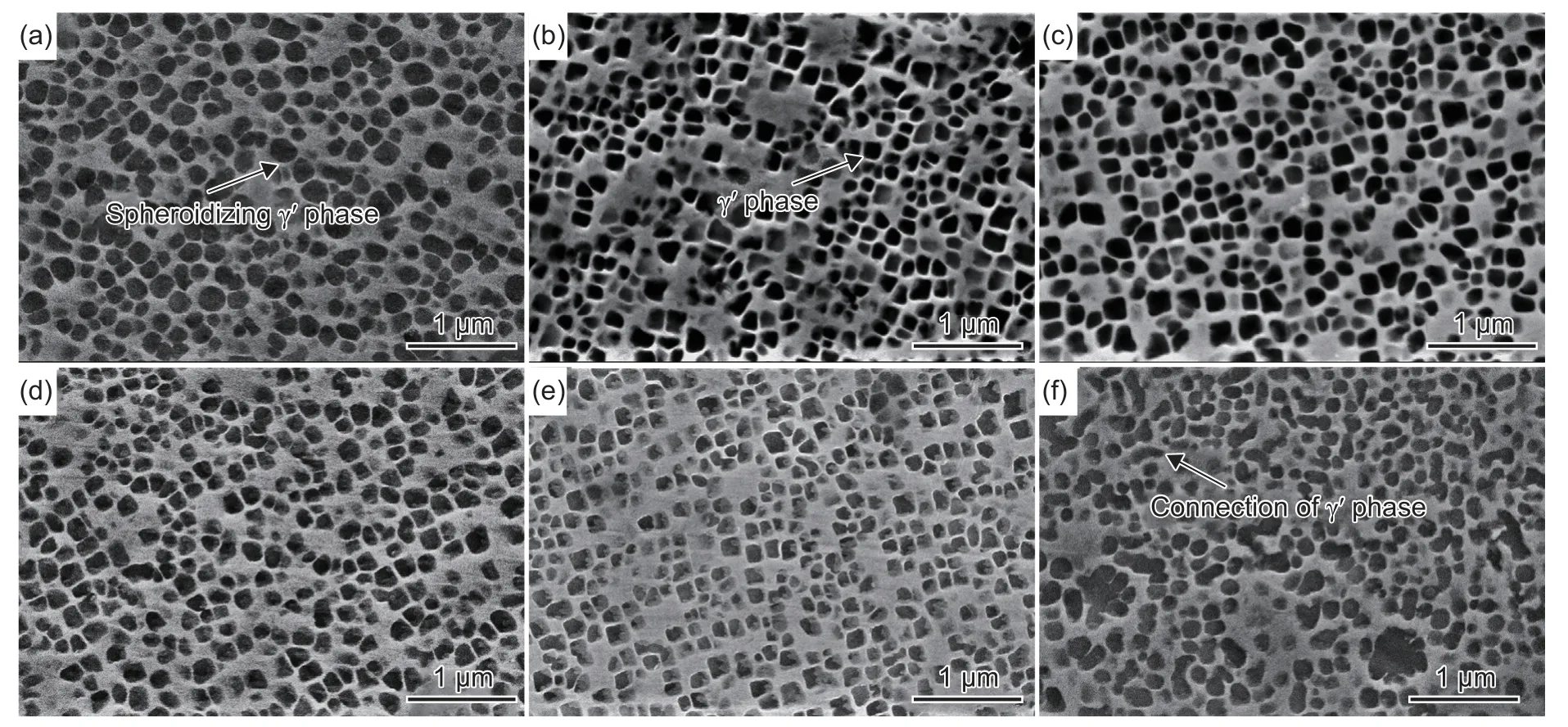

在涡轮叶片经过实际高温服役后,γ′相存在不同类型的形貌特征。其中一类γ′相尺寸较小,形状较为规则,分布较为均匀。第二类γ′相为尺寸较大,呈毛刺状,形状不规则且分布不均匀。图2 为叶片横截面各个位置的第一类典型γ′相形貌。叶片的2 号、3 号、4 号和5 号位置的γ′相形状较为规则、球化程度低且尺寸较为均匀。叶片上端1 号位置和6 号位置,γ′相粒子呈现明显的球化形貌。同时,6 号位置在尾缘区域的γ′相粒子出现边角钝化,相邻粒子间的通道消失,发生γ′相粒子连接,说明前缘和尾缘部位的γ′相退化较为严重。该现象推测是由叶身这两个部位在实际服役中所受环境最为苛刻所导致的[10]。

图2 叶片顶部横截面部分典型部位γ′相形貌(a)1 号部位;(b)2 号部位;(c)3 号部位;(d)4 号部位;(e)5 号部位;(f)6 号部位Fig.2 Morphologies of γ ′ phase in typical parts of top cross section of blade(a)part 1;(b)part 2;(c)part 3;(d)part 4;(e)part 5;(f)part 6

在叶身80%高度截面的所有部位中,均观察到第二类尺寸较大、形状不规则且呈现毛刺状的大型γ′相,图3 为各个典型部位的毛刺状γ′相。从已发表的研究来推测,出现这种现象的原因有两种:(1)在镍基高温合金铸造过程中由于凝固顺序不同,γ 基体首先析出。随着冷却过程的进行,合金元素在基体中过饱和析出,枝晶间和γ/γ′共晶组织周围容易出现毛刺状γ′相[11];(2)在高温服役过程中,叶片受到热应力及机械应力,导致组织退化,γ′相体积上升、形貌规则程度下降,形成大型不规则γ′相[12]。

图3 叶片顶部横截面典型部位毛刺状γ'相形貌(a)1 号部位;(b)2 号部位;(c)3 号部位;(d)4 号部位;(e)5 号部位;(f)6 号部位Fig.3 Morphologies of burr-like γ' phase in typical sections of blade top(a)part 1;(b)part 2;(c)part 3;(d)part 4;(e)part 5;(f)part 6

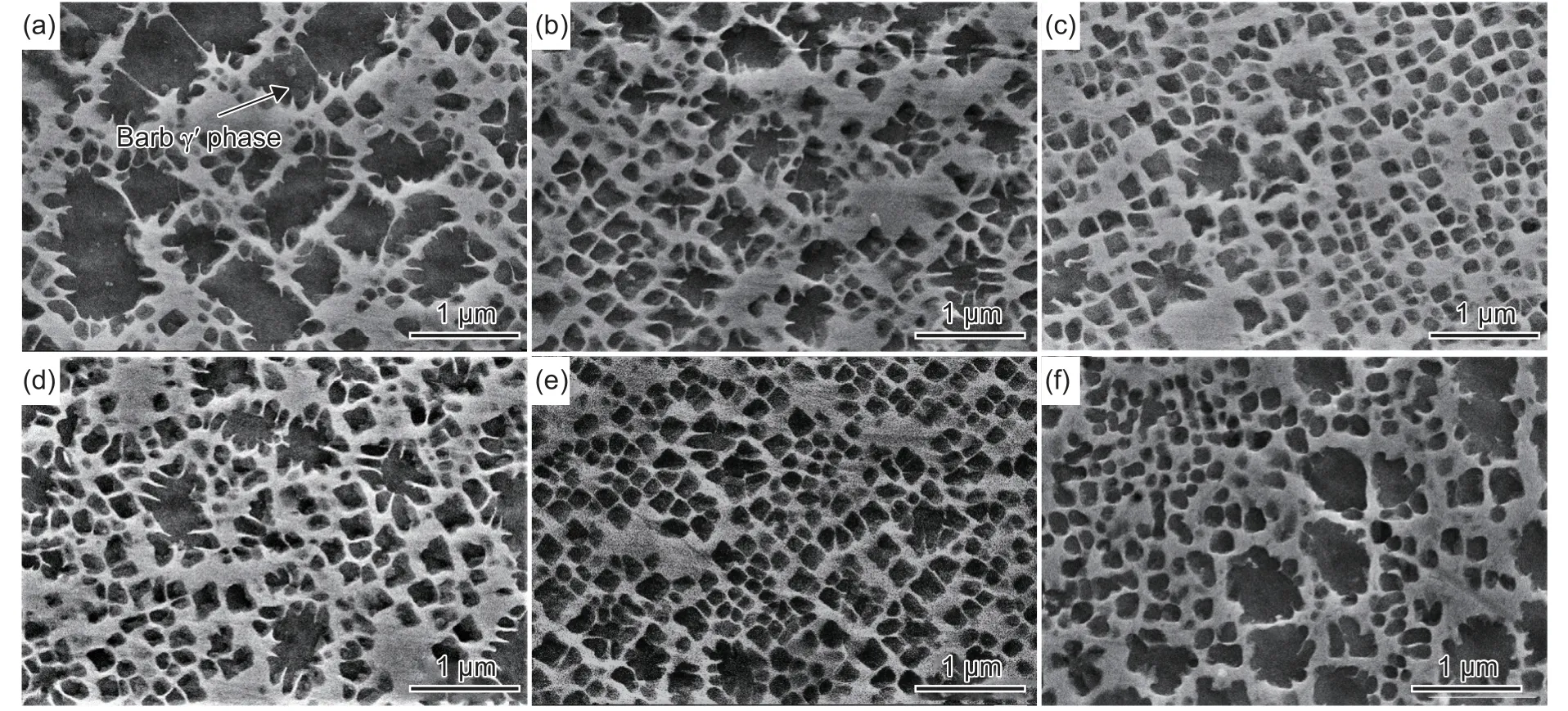

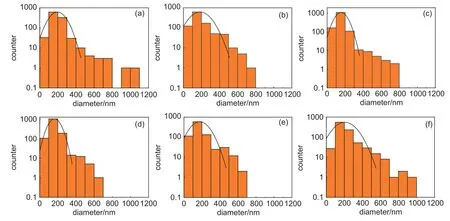

对γ′相进行定量分析,立方态的γ′相使用边长一半表征其尺寸,对于筏型γ′粒子,使用(a1×a2)1/2/2来表征其尺寸,a1、a2表示筏型γ′相粒子的长轴和短轴[13]。本研究γ′相粒子形状不规则,使用等效直径表征γ′相粒子尺寸[14]。通过对试样每个部位各取三个视场,使用图像分析软件获得各部位γ′相粒子的等效直径分布。图4(a)~(f)显示部分典型部位的γ′相粒子分布。图4 显示各部位的γ′相粒子尺寸大多集中在100~300 nm 区间内,但γ′相粒子尺寸分布并不均匀。图4(a)和图4(f)表明,叶片前缘和尾缘既有尺寸小于100 nm 的γ′相粒子,又有尺寸在1000 nm 的γ′相粒子,尺寸之间差异较大。在对γ′相粒子的等效直径分布统计时,使用标准差来分析γ′相粒子的尺寸分布离散程度。其中,前缘1 号部位的γ′相粒子标准差为102 nm,叶背2 号部位的γ′相粒子标准差为113 nm,中间肋3 号部位和4 号部位γ′相粒子标准差分别为62 nm 和66 nm,叶盆部位5 号γ′相粒子标准差为85 nm,6 号部位的γ′相粒子尺寸标准差为109 nm。上述六个部位中,前缘1 号、尾缘6 号及叶背处2 号部位γ′相粒子标准差高于其他部位的标准差,代表了这三个部位的γ′相粒子等效直径分布离散程度更高,尺寸不均匀程度较大。通常,在镍基高温合金中,γ′相粒子尺寸均匀分布有利于合金高温性能,强化相尺寸的不均匀则对其产生不利影响[9,15]。

图4 叶片顶部横截面典型部位γ'相分布(a)1 号部位;(b)2 号部位;(c)3 号部位;(d)4 号部位;(e)5 号部位;(f)6 号部位Fig.4 Distributions of γ' phase in typical sections of blade top(a)part 1;(b)part 2;(c)part 3;(d)part 4;(e)part 5;(f)part 6

2.1.2 显微硬度测试

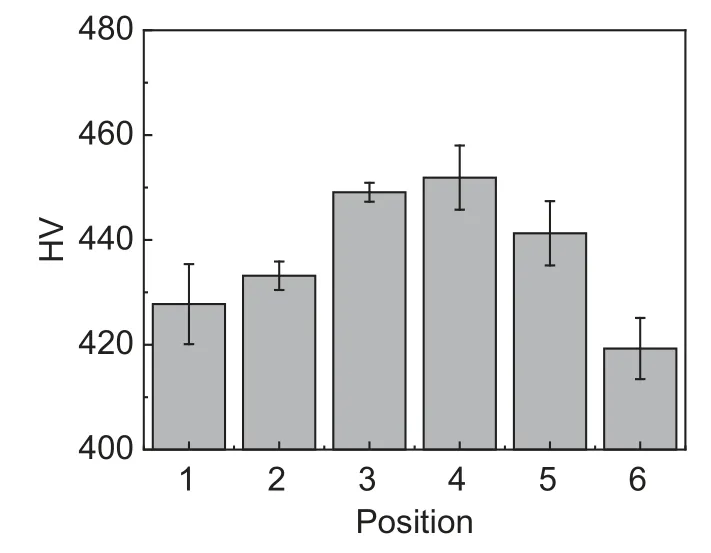

镍基高温合金的硬度能够反映出γ′相的退化程度,合金的硬度下降与强化相的损伤间具有正相关关系[13,16]。图5 列出了叶身80%高度各部位的显微硬度,图5 中的1~6 点分别对应图1 叶身截面中的1~6 点。可见,1 号部位、2 号部位和6 号部位的显微硬度低于其他部位,分别对应叶片的前缘、叶背凸起处和尾缘部位,与前文叙述的γ′相分析结果吻合。合金的硬化程度与 γ′相数量和适宜的尺寸密切相关[17]。上一节分析中,前缘、尾缘和叶背处γ′相尺寸分布离散程度较高,强化相个体间尺寸不均匀程度较大,组织损伤较为严重,导致硬度相对较低。

图5 叶片横截面各部位显微硬度Fig.5 Microhardness of blade cross section

综合强化相定量分析和力学性能测试,叶片前缘1 号部位、叶背凸起处2 号部位和尾缘6 号部位,微观组织退化程度较为严重。其中,γ′相退化最为严重的部位是尾缘部位和前缘部位,两个部位γ′相粒子都出现球化现象、尺寸分布不均匀且显微硬度值相对较低。说明前缘和尾缘在叶片服役中有着较为恶劣的服役条件,这点与Sujata 和Dye的研究基本吻合[10,18],3 号部位和4 号部位处在叶片的不同中间肋上。在这两个部位的对比中,未观察到微观组织退化程度的明显差异。而在叶盆和叶背的对比中,位于叶背凸起处的2 号部位组织退化程度较为严重,是由该处服役过程中受到较高的应力所导致。

2.2 服役后其他组织损伤

2.2.1 前缘裂纹

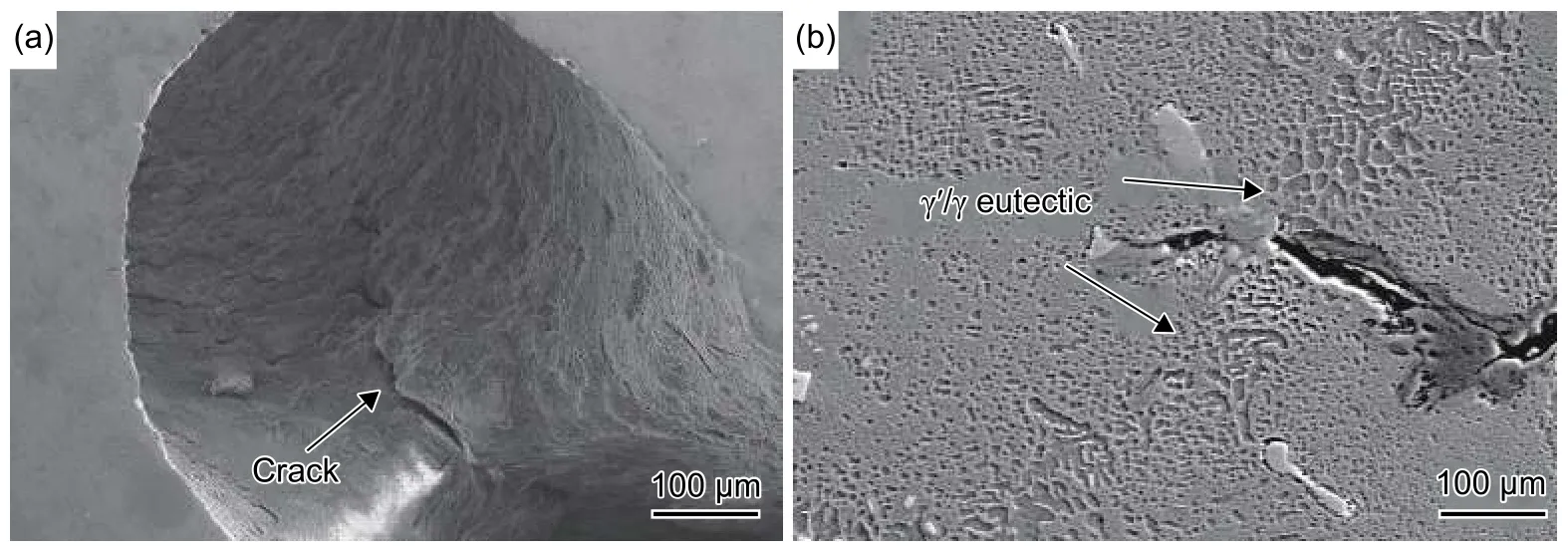

在前缘1 号部位附近观察的裂纹如图6 所示。图6(a)所示裂纹存在于前缘冷却孔内。叶身表面的冷却孔破坏了基体材料的完整性,附近不可避免的产生应力集中,容易导致产生裂纹[19]。图6(b)所示裂纹存在于前缘内壁,穿过γ'/γ 共晶组织,垂直于叶高方向。出现这种现象原因有两种,其一,前缘在镍基高温合金叶片铸造过程的凝固末期,热应力较大且存在低熔点液相,在截面拐角位置,温度梯度大、凝固速率慢,导致产生裂纹[20]。其二,叶片前缘所受服役条件苛刻,造成基体出现裂纹[10,21]。

图6 叶片前缘部位裂纹(a)冷却孔内裂纹;(b)前缘内壁裂纹Fig.6 Cracks at leading edge of blade(a)crack in cooling hole ;(b)cracks on inner wall of leading edge

2.2.2 涂层损伤

涂层作为具有隔热作用的防护层,主要用于涡轮叶片的表面,降低热端部件表面温度,起到对合金基体的保护作用[22]。图7 为涡轮叶片涂层服役后各类损伤,图7(a)为叶片前缘1 号部位涂层结构。涂层主要结构为表层的保护层和内层的黏结层,可明显观察到黏结层和保护层之间断续存在一定的微裂纹。涂层的损伤也是叶片在高温服役下的一种微观组织损伤形式[6]。

前缘1 号位置附近存在的开裂如图7(b)所示,在前缘边缘处发生开裂,裂纹由涂层的外层延伸至基体。由于涂层系统各层材料属性差异较大,叶片前缘受到较高的服役温度,在热载荷作用下造成产生失配应力[6,10]。在冷却过程中,外层中又会产生很大的拉应力,导致外层产生裂纹并垂直向下扩展[23]。

叶片2 号部位存在的涂层损伤如图7(c)所示。可明显观察到涂层中的黏结层与外层之间产生界面裂纹,保护层出现脱落趋势。在高温服役中,黏结层表面热生长氧化物的生长,导致其附近外层局部的应力迅速增大,容易使外层脱落[22,24]。同时,该部位在服役过程中受到较高的综合应力[18],保护层与金属基体间热膨胀失配,基体产生不协调变形,造成外层与内层界面间裂纹萌生、扩展,最终导致保护层脱落。

在图7(d)中,基体靠近涂层处观察到了位于基体的氧化产物。对图7(d)A 处,进行EDS 能谱分析,结果如表2 所示。黑色区域含有较高Cr 元素、Al 元素和O 元素,推测其为Cr、Al 的氧化物。在实际服役中,燃气燃烧产生的高温气体导致涡轮叶片出现氧化腐蚀。在氧化初期,消耗涂层中的Al 元素,形成连续致密的氧化膜,有效保护基体。随着氧化时间增加,涂层与基体之间发生元素扩散,涂层中的O 元素和Al 元素向基体中扩散,导致基体中出现Al 和Cr 的氧化物[25]。

图7 叶片涂层损伤(a)前缘部位涂层;(b)涂层表面裂纹;(c)涂层界面裂纹;(d)涂层下氧化损伤Fig.7 Leaf coating damage(a)leading edge coating;(b)surface cracks of coating;(c)interface crack of coating;(d)oxidation damage under coating

表2 图7(d)中A 处EDS 分析结果(质量分数/ %)Table 2 EDS analysis results at A in Fig.7(d)(mass fraction/%)

2.3 服役后组织损伤总结

涡轮叶片在实际服役过程中,各部位服役工况不同,导致各区域的组织演化与损伤存在一定的差别[17]。与基体呈共格关系的γ'相通过阻碍位错的正常运动,达到强化合金性能的效果,适宜的尺寸、数量和形貌将会显著提高合金的高温强度[9,16]。服役条件较为苛刻区域的γ'相出现较为严重的退化现象,强化效果随之下降。在与γ'相有着密切联系的硬度性能上,对应部位的数值也显著低于其他部位。

同时,受制于复杂的铸造条件及服役环境的不同,叶片各部位的微观损伤类型也不同。在温度较高且多种应力集中的部位容易出现较为严重的损伤情况[10]。涡轮叶片设计中多数采用内腔冲击冷却方案,使叶片的表面和中间肋存在一定数量用于换热的冷却孔,而这也会给叶片的铸造工艺及安全服役带来一定影响[20,22]。因此,涡轮叶片的设计应考虑复合因素的作用,在服役条件之外也不应忽略铸造工艺对叶片组织的影响。

3 结论

(1)在实际服役后的涡轮叶片截面各部位均存在形状不规则的大型γ'相,在前缘和尾缘部位观察到γ'相球化现象,各部位γ'相粒子尺寸大小分布不均匀。叶片前缘、叶背凸起处和尾缘部位显微硬度值较低表明其组织演变较为严重。

(2)叶片前缘冷却孔及内壁存在裂纹,且存在涂层表面裂纹现象。叶背凸起处,存在涂层的黏结层和外层的界面裂纹。叶背凸起处涂层下方,观察到氧化损伤区域,经过EDS 分析,产物为Cr、Al 的氧 化物。