Ti-Al-V-Zr 合金的团簇式设计及铸态组织和力学性能

2023-04-19刘毓涵朱智浩

刘毓涵 ,朱智浩 ,张 爽 ,董 闯,*

(1.大连理工大学 三束材料改性教育部重点实验室,辽宁 大连 116024;2.大连交通大学 材料科学与工程学院,辽宁 大连 116028)

Ti-6Al-4V 合金是使用最为广泛的α+β 双相钛合金,具有良好的综合性能,组织稳定性好,有良好的高温变形性能,能较好地进行热处理变形及热处理强化,被称为钛工业的主力合金[1-3];但铸态Ti-6Al-4V 钛合金在β 相变点以上空冷至室温过程中,会形成粗大的片层组织,同时,β 稳定元素会在合金内部偏析形成合金斑点,其力学性能还与Ti-6Al-4V 钛合金中晶粒的择优取向形成的织构有关[4-7],这些因素均会导致铸态的Ti-6Al-4V 钛合金力学性能较差。进一步提高钛合金的比强度和比硬度是钛合金开发和应用的重点发展方向。Bania 等[8]通过添加0.04%~0.10%Si,0.03%~0.08%C,0.30%Fe,0.25%O(质量分数),提高了Ti-6Al-4V 合金的强度(抗拉强度σUTS=940 MPa,屈服强度σYS=868 MPa,伸长率δ=12.1%),而断裂韧度和冲击韧性有少许下降。Kashii 等[9]通过C、N 元素的调整,在退火处理下获得高强、高韧的Ti-6Al-4V 合金,其σUTS为1095~1287 MPa,σYS为1021~1251 MPa,δ为6.6%~18.6%,满足了新型飞机用板材的需要。

四元Ti-Al-V-Zr 钛合金不仅可以提高合金的比强度和比硬度,还可以实现更大的减重效果,更加经济和环保。Zr 为弱β 稳定元素,在添加Zr 后,对α 和β 相区的影响很小,但Zr 可以在α 和β 相无限固溶,固溶强化近α-Ti 合金。Matsunaga 等[10]发现,在Ti-Al 合金中添加Zr 可显著提高合金的抗氧化性。Jing 等[11]轧制出Ti-Zr-Al-V 四元合金,发现随着Zr 含量的增加,合金的抗拉强度和屈服强度也会显著提升,其中Zr 的质量分数在20%的T20Z 合金力学性能最佳,抗拉强度达到了1317 MPa,屈服强度达到了1078 MPa。因此,Zr 元素是近α 钛合金提高力学性能至关重要的合金元素。

化学近程序结构单元是合金特定成分的结构载体[12-13],可用团簇加连接原子模型描述[14-15],基于团簇加连接原子模型成分设计方法已经成功指导了多种合金体系的成分设计。刘田雨等[16]通过团簇加连接原子模型,分析了Ti-6Al-4V 合金中的相成分,指出α 相和β 相的团簇式分别为[Al-Ti12](AlTi2)和[Al-Ti14](V2Ti),Ti-6Al-4V 合金的团簇式则由两者以12∶5 比例构成。

近α 钛合金为典型的高温钛合金,具有优异的热稳定性和较高的蠕变强度,这些年来钛合金设计的发展趋势是从α+β 型钛合金转变为近α 钛合金[17],是未来航空材料的发展方向。本研究基于Ti-6Al-4V 双团簇式,设计出系列四元Ti-Al-VZr 近α 钛合金,将α 式个数增至15(Ti-6Al-4V 为12)使合金更偏向α-Ti,为了提高β-Ti 稳定性而将β 式中V 原子个数增加至3,最后采用不同个数Zr(x=1~5)替代β 式中Ti,得到团簇式α-{[Al-Ti12](AlTi2)}15-β-{[AlTi14-xZrx]V3)}2,对应的质量百分比成分区间为Ti-(6.64~6.82)Al-(2.42~2.35)V-(1.44~7.02)Zr,对铸态合金进行力学性能测试和显微组织观察,并选取Ti-6Al-4V 作为参比合金。

1 成分设计及实验方法

1.1 Ti-6Al-4V合金的双团簇模型[16]及近α型Ti-Al-V-Zr 合金设计

Ti-6Al-4V 合金在服役条件下,含有两种稳定的固溶相,α 相和β 相。从Ti-6Al-4V 合金中α 相和β 相成分出发,分别确定α 单相16 原子团簇式为{[Al-Ti12](AlTi2)}和β 单相18 原子团簇式为{[Al-Ti14](V2Ti)}。其中,对于HCP 结构的α 相,其第一近邻配位多面体团簇为CN12 的孪晶立方八面体,连接原子个数为3;对于BCC 结构的β 相,其第一近邻配位多面体团簇为CN14 的菱形十二面体,连接原子个数为3。然后将α 和β 单相团簇式看成两个半径不同的硬球,构建硬球堆垛模型,类比于原子共振理论,计算出一个堆垛单元含有的α 和β 单相团簇式为[{β}-{α}12]{β}x{α}4-x,即团簇式中一共有17 个硬球。由此,唯一确定了Ti-6Al-4V 合金的双团簇式为α-{[Al-Ti12](AlTi2)}12+β-{[Al-Ti14](V2Ti)}5,对应的质量百分比成分为Ti-6.1Al-3.9V,与工业合金牌号名义成分一致[18]。这为钛合金的成分设计与优化提供了新的思路。

Zr 元素与Ti 相似,都位于元素周期表IVB,属于同一主族,混合焓 ΔHTi-Zr=0 kJ/mol,取代Ti。Zr 可以同时固溶强化α 和β 相,显著提高室温和高温强度[19-20]。本工作基于Ti-6Al-4V 双团簇式,做了如下改进:

(1)将Ti-6Al-4V 的α 和β 式的比例从12∶5增加到15∶2,使合金成分偏向α-Ti,以提高合金的热稳定性;

(2)将β 结构单元中的V 原子数增加到3 个,提升V 为β 相稳定性,有助于提高室温延展性[21];

(3)采用不同个数Zr 替代β 式中的Ti,这是因为Zr 为弱稳定β 元素。

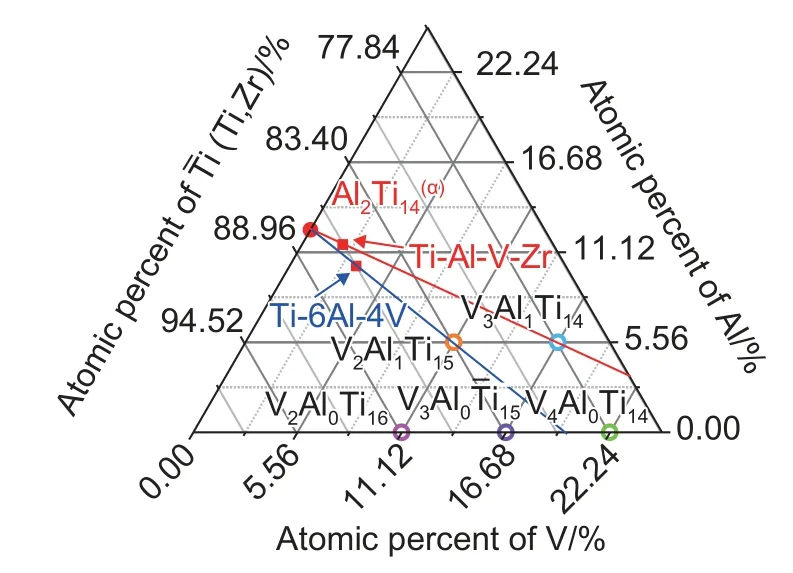

最终得到了Ti-Al-V-Zr 合金的团簇式,即α-{[Al-Ti12](AlTi2)}15-β-{[AlTi14-xZrx]V3)}2,(x=1、2、3、5)。在(Ti,Zr)-Al-V 成分图中,如图1 所示,所设计的合金成分精确位于α 团簇式{[Al-Ti12](AlTi2)}与β 团簇式{[Al-Ti14](V3)}之间的红色直线上。所有合金成分对应的质量百分数如表1 所示,根据Zr 的质量百分比数,将合金简写为1.5Zr、3Zr、4.5Zr、7Zr,研究Zr 对于Ti-Al-V-Zr 系合金的铸态组织与性能的影响,并选用Ti-6Al-4V 作为参比合金。

图1 Ti(Ti,Zr)-Al-V 成分图Fig.1 Ti(Ti,Zr)-Al-V ternary composition chart

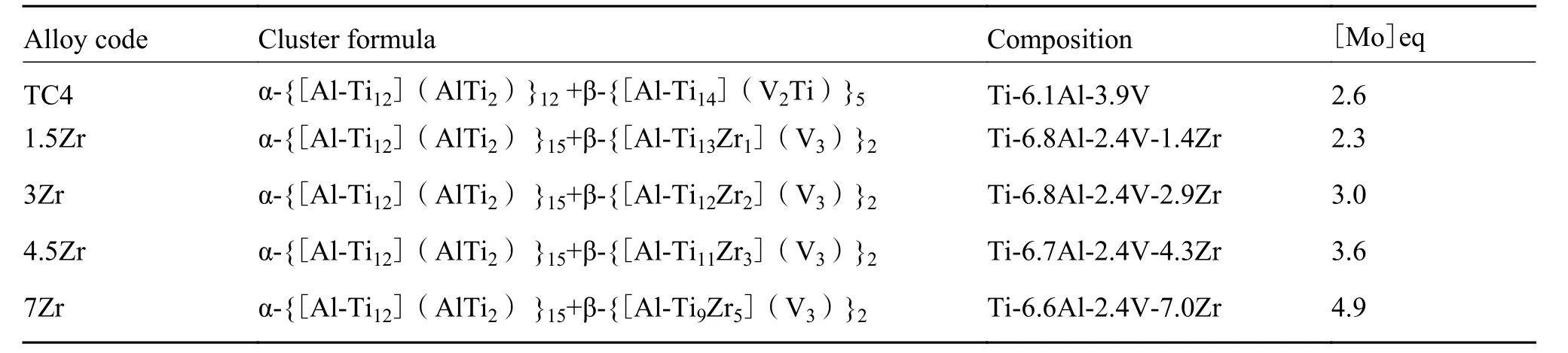

表1 Ti-Al-V-Zr 设计合金的编号、团簇式、成分及Mo 当量[Mo]eqTable 1 Sample code,cluster formula,composition,and Mo equivalent [Mo]eq of the designed Ti-Al-V-Zr alloys

1.2 材料制备

在高纯氩气保护下采用非自耗真空电弧炉制备合金铸锭,所用的金属原料纯度为99.9%,每个合金锭至少反复熔炼5 次以保证化学成分的均匀性,在整个熔炼制备过程中,质量损失不超过0.1%。采用电子探针对铸态Ti-Al-V-Zr 合金进行成分分析,如表2 所示。然后利用真空铜模吸铸快冷技术制备直径为6 mm 的合金棒材,如图2所示。

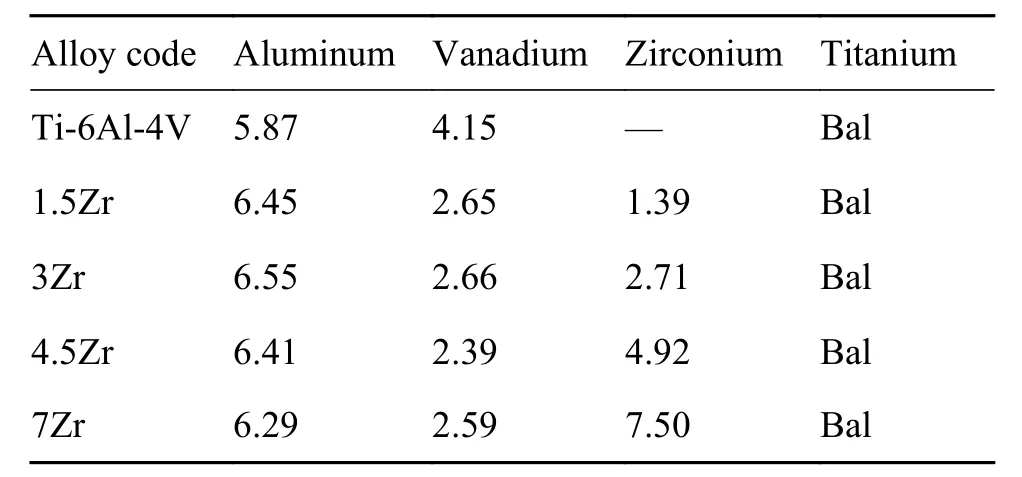

表2 Ti-Al-V-Zr 设计合金的编号及实际成分(质量分数/%)Table 2 Sample code and actual composition of the designed Ti-Al-V-Zr alloys(mass fraction/%)

图2 吸铸态合金棒材图Fig.2 Image of a suction-cast alloy rod

1.3 材料表征

采用D8 Focus X 射线衍射仪(XRD,CuKα、波长λ=0.15406 nm)分析合金的相结构。将试样进行打磨抛光后,用3%HF+7%HNO3+90%H2O 腐蚀液腐蚀(体积分数),采用BX51 光学显微镜(OM)和Supra55 型扫描电子显微镜(SEM)进行合金的显微组织形貌观察。

利用HV-1000STA 型硬度仪测试合金硬度,加载载荷为300 g,加载时间为15 s,每个合金测量15 次取平均值。利用 UTM5504-G 型电子万能试验机对合金拉伸样品进行室温拉伸性能测试,棒状拉伸样品标准尺寸参照国标GB/T4338—2006,拉伸速率为0.25 mm/min,标距为15 mm。

2 结果与讨论

2.1 显微组织表征

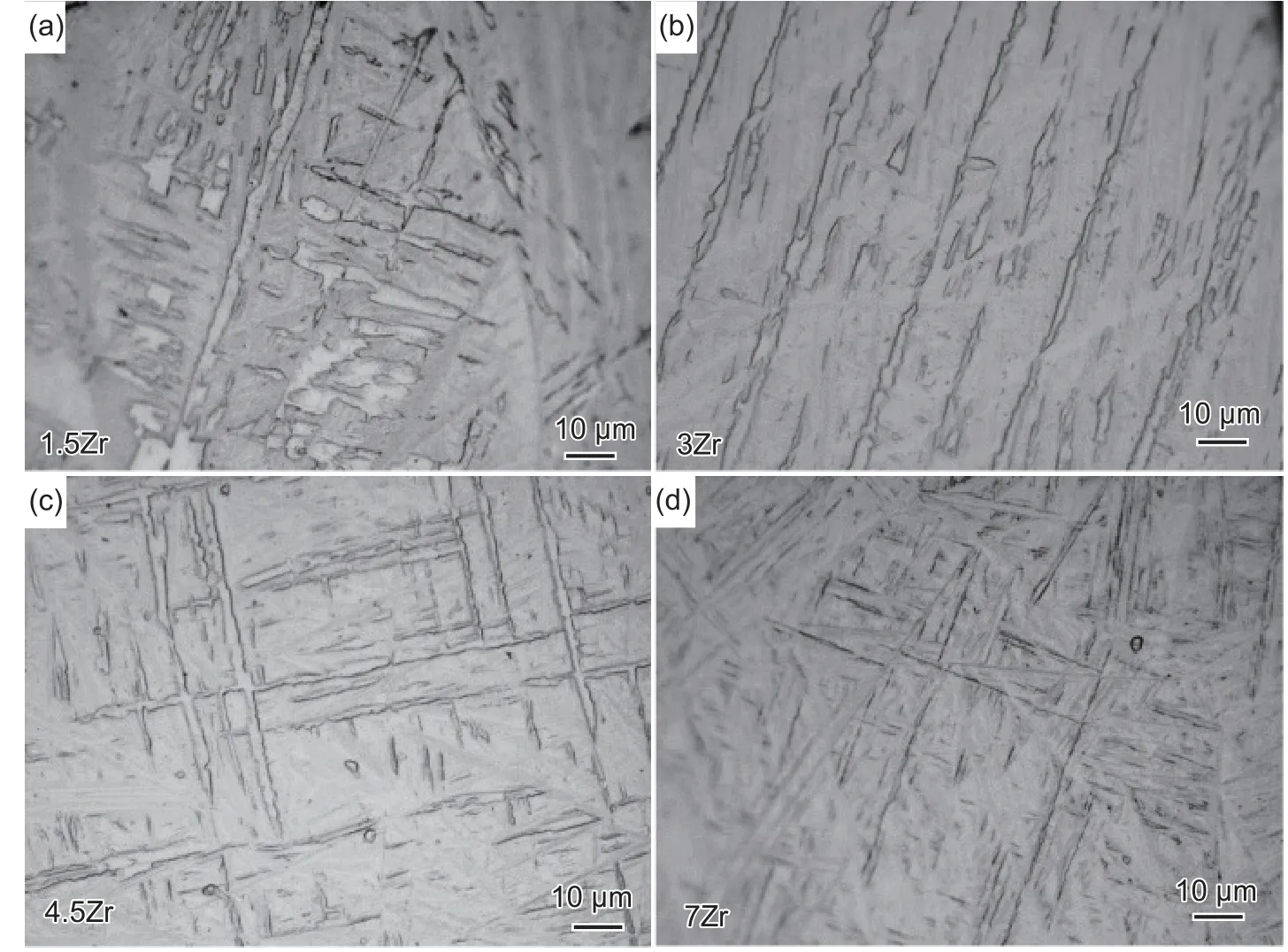

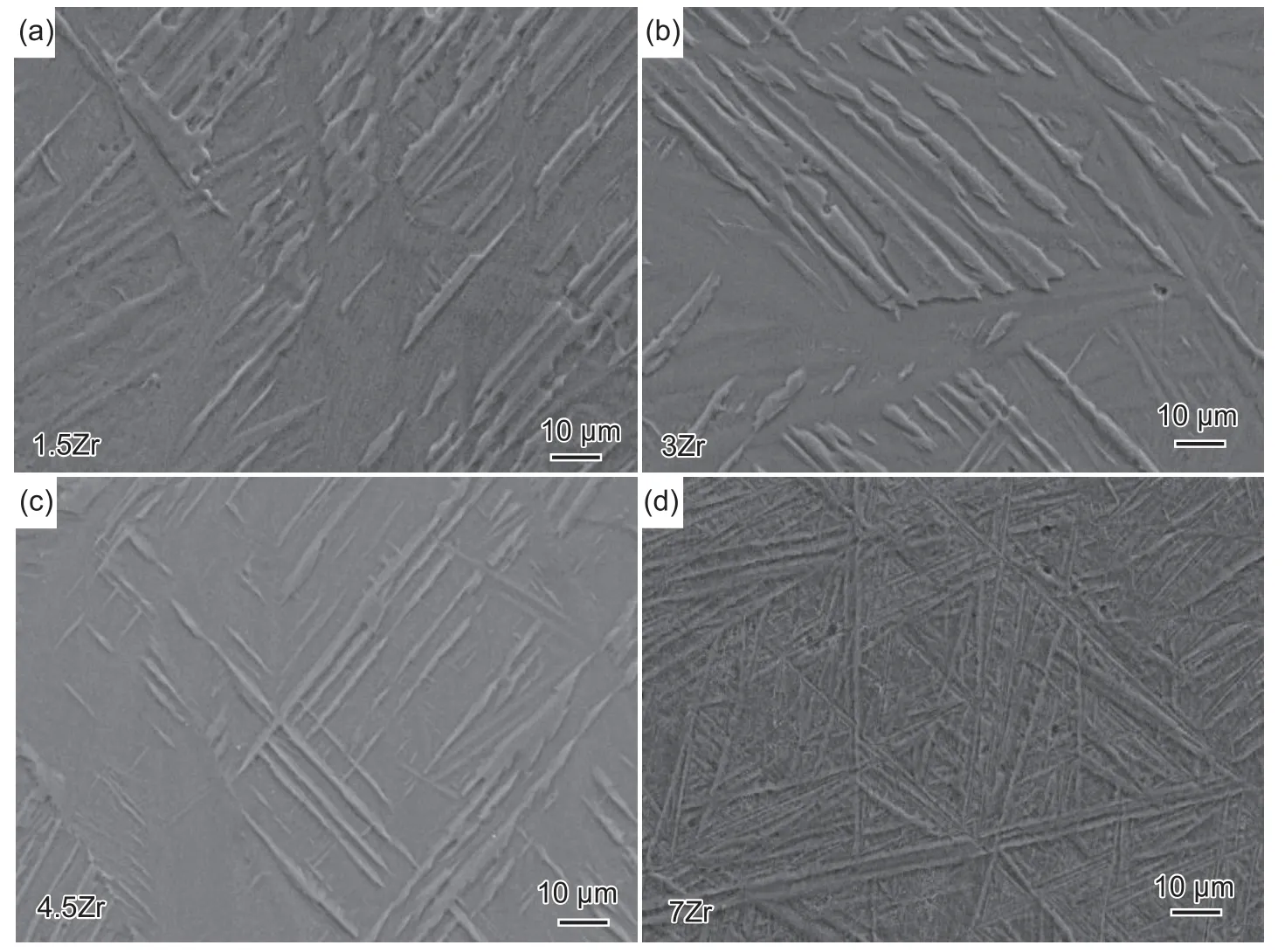

图3 为不同Zr 含量的Ti-Al-V-Zr 合金的金相显微组织。从图3 可以看出,Ti-Al-V-Zr 系列合金的显微组织呈针状或长条状,这是由于在制备棒状样品时,采用真空铜模吸铸过程中,快冷而生成的α'相的片层马氏体组织。

图3 不同Zr 含量铸态合金的OM 微观组织观察(a)1.5Zr;(b)3Zr;(c)4.5Zr;(d)7ZrFig.3 OM observations of as-cast alloys with different Zr contents(a)1.5Zr;(b)3Zr;(c)4.5Zr;(d)7Zr

图4 为不同Zr 含量的铸态Ti-Al-V-Zr 合金的SEM 像。从图4(a)~(d)可以观察出,不同Zr 含量的Ti-Al-V-Zr 合金的显微组织存在差异。1.5Zr、3Zr、4.5Zr 合金的组织是的针状α'板条,晶界清晰;而7Zr 合金的组织晶界模糊,类似于网篮组织。从图4(a)~(d)可以看出,不同Zr 含量合金第二相均为α'相马氏体,其形貌由针状(1.5Zr,图4(a))逐渐转为网篮状(7Zr,图4(d))。Ho 等[22]研究发现,随着Zr 含量的提高,针状马氏体数量增加,这可能是溶质导致马氏体相变温度(Ms)降低的结果。从扫描电镜照片观察可知,这些条状的α'相交错排布,阻碍了位错移动,从而提高了合金的强度。

图4 不同Zr 含量铸态合金的SEM 微观组织(a)1.5Zr;(b)3Zr;(c)4.5Zr;(d)7ZrFig.4 SEM images of as-cast alloys with different Zr contents(a)1.5Zr;(b)3Zr;(c)4.5Zr;(d)7Zr

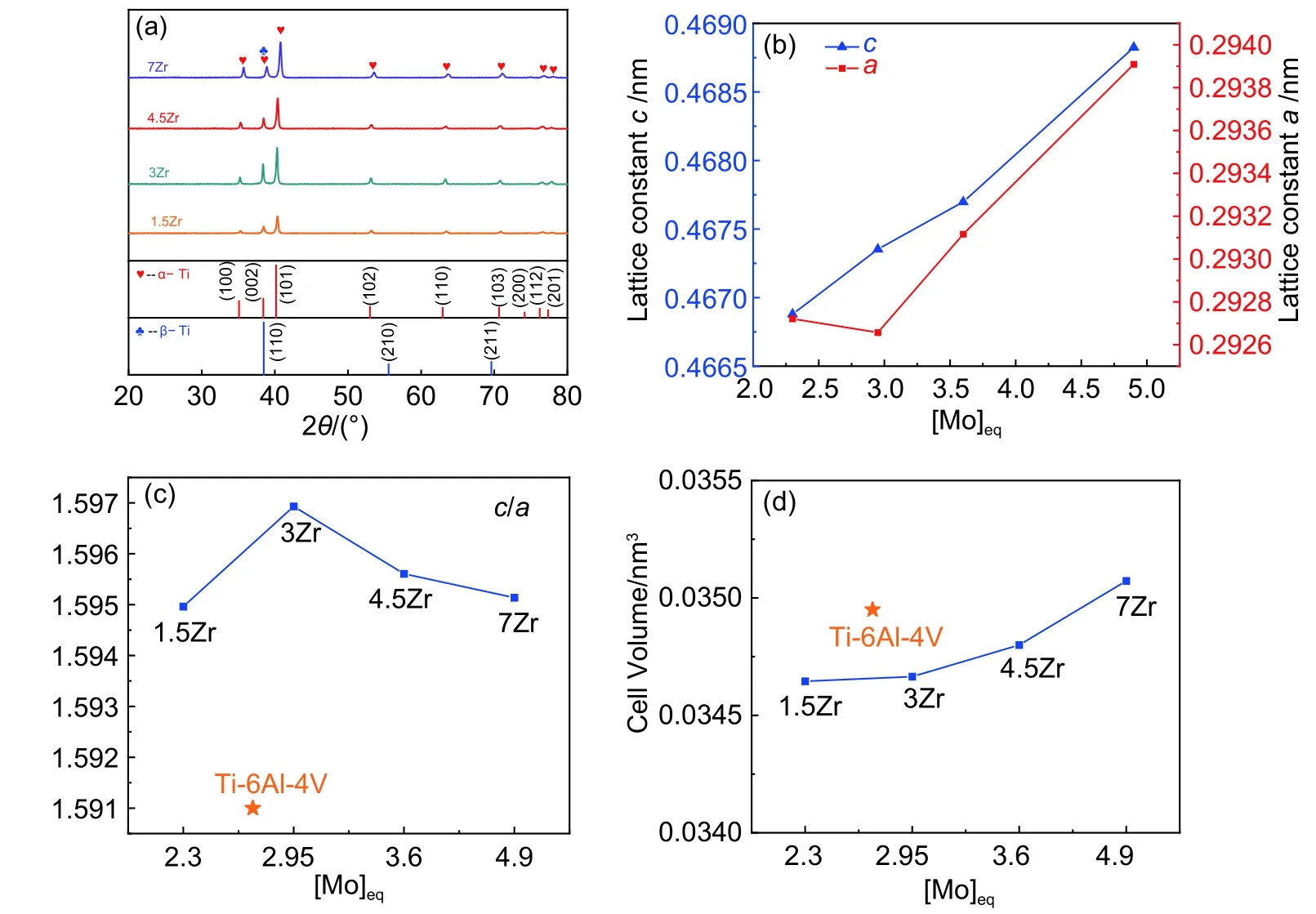

图5 为不同Zr 含量Ti-Al-V-Zr 铸态合金的XRD 图谱、α 相晶格常数c、a、c/a值及晶胞体积随Mo 当量的变化趋势图。从图5(a)可以看出,不同Zr 含量Ti-Al-V-Zr 铸态合金的XRD 图谱中的主峰为α 相的衍射峰,没有出现明显的β 相衍射峰,说明合金的基体为HCP 结构的单一α 相。这与Ti-Al-V-Zr 合金成分设计时提高α 相团簇式比例一致。通过文献调研,Ti-6Al-4V 包含体积分数为15%左右的β 相,β 转变温度约为800 ℃。在室温下α 占主导地位,但当其加热到高于β 转变温度,则看不到初生α 相。当α+β 钛合金从β 转变温度以上淬火冷却至室温后,也只有少量β 相保留[23]。从图5(b)~(c)可以看出,点阵常数a从1.5Zr 合金的0.2927 nm 增加到7Zr 合金的0.2939 nm,点阵常数c从1.5Zr 合金的0.4669 nm增加到7Zr 合金的0.4688 nm,这是由于Zr 的原子半径大于Ti,因此Zr 的加入会导致晶格发生畸变,从而使α 相晶格常数增加[11]。点阵常数c/a值呈先上升后下降的趋势,但整体上都在1.595 附近,实际上,α 向β 转变会引起α 相的收缩,且c/a均会小于理想HCP 结构的c/a(1.633)。从图5(d)可以看出,晶胞体积呈递增的趋势,这是由于β→α 会引起体积的稍微增大,且Zr 原子半径大于Ti,导致晶格发生畸变。

图5 不同Zr 含量铸态合金的衍射分析结果(a)XRD 图谱;(b)α 相晶格常数a、c;(c)c/a;(d)晶胞体积Fig.5 Diffraction analysis results of as-cast alloys with different Zr contents(a)XRD spectra;(b)lattice constants a,c of α phase ;(c)c/ a ;(d)cell volumes

2.2 力学性能分析

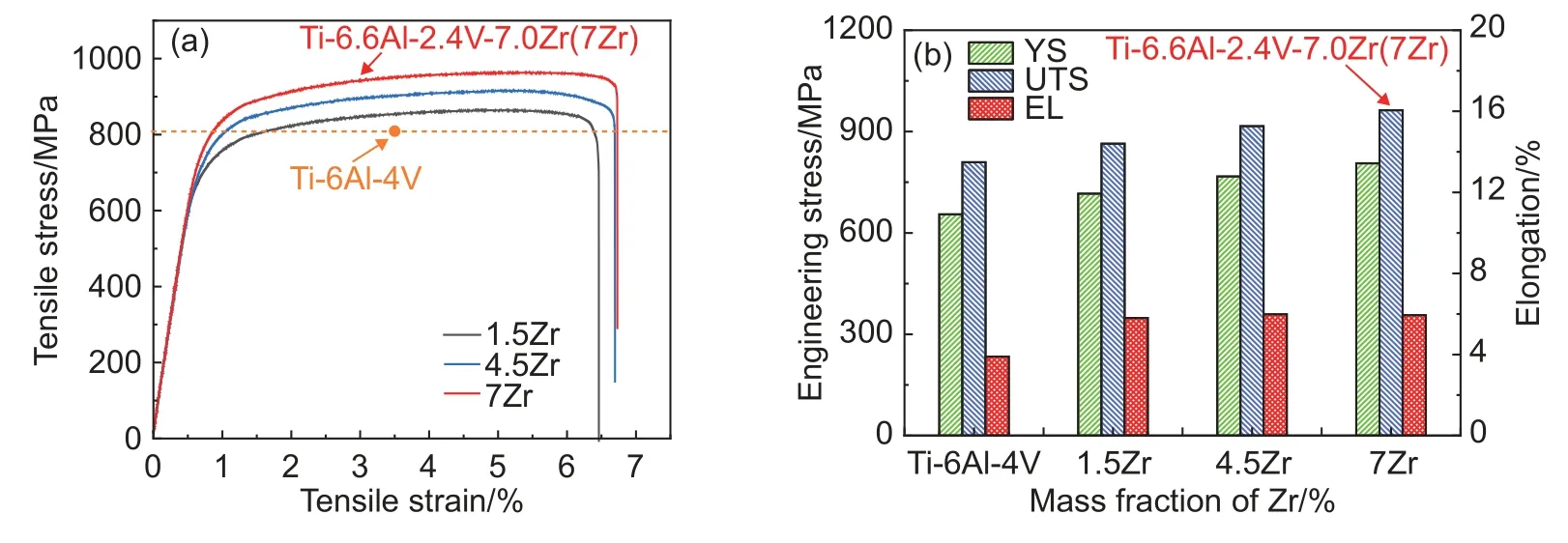

图6 为不同Zr 含量的Ti-Al-V-Zr 铸态合金的室温拉伸力学性能。由图6 可知,随Zr 含量增加,合金的屈服强度逐渐升高。合金的伸长率没有随着Zr 含量的增加而降低,始终保持在5.9%。7Zr的屈服强度和抗拉强度最高,分别达到了806 MPa和963 MPa,伸长率为5.9%。相比于Ti-6Al-4V 合金屈服强度为655 MPa、抗拉强度为809 MPa、伸长率为3.9%,Ti-Al-V-Zr 系列合金的屈服强度、抗拉强度和伸长率都有提高。Kim 等[24]通过比较Ti-40Nb 和Ti-40Nb-(4,8,12)Zr 合金的应力应变曲线,发现随着Zr 含量的增加,屈服强度几乎呈线性增加。与本实验结果一致,说明Zr 对于Ti-Al-V 合金具有强化效应,可以大幅提高合金的屈服强度及抗拉强度,主要是因为随着Zr 含量的增加,α'相马氏体条不断交错排布,阻碍了位错运动,从而提高了合金的强度[25]。

图6 不同Zr 含量铸态合金的室温拉伸力学性能(a)工程应力-应变曲线;(b)屈服强度、抗拉强度和延伸率Fig.6 Room-temperature tensile properties of as-cast alloys with different Zr contents(a)engineering strain-stress curves;(b)σYS,σUTS and δ

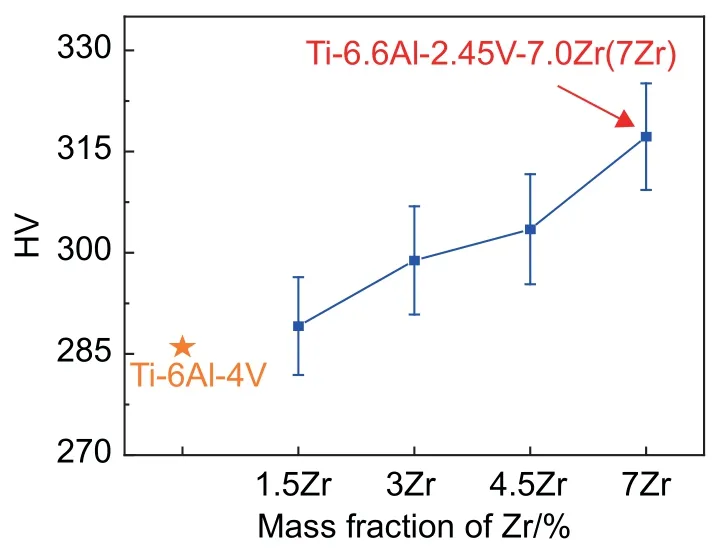

图7 为不同Zr 含量的Ti-Al-V-Zr 铸态合金的维氏硬度变化规律图。由图7 可知,随着Zr 含量增加,Ti-Al-V-Zr 合金的维氏硬度逐渐增加,7Zr 合金其维氏硬度达到了317,相比于Ti-6Al-4V 合金的维氏硬度提高了10.8%。

图7 不同Zr 含量铸态合金的维氏硬度Fig.7 Vickers hardness of as-cast alloys with different Zr contents

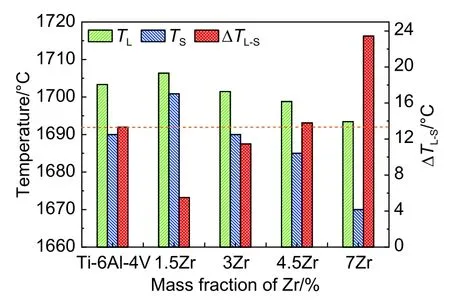

图8 为JMatPro 软件计算的Ti-Al-V-Zr 合金液固两相区,合金的液固两相区即凝固范围ΔT。目前,因为Ti-6Al-4V 合金固液两相区极小,具有优异的流动性,故该合金具有良好的激光增材制造工艺性,是目前应用最广泛、技术最成熟的3D 打印钛合金[26-28]。凝固范围的增大会提高枝晶偏析倾向、疏松及热烈倾向。如图8 所示,由液相开始转变为固相的起始温度(Tl)和晶体完全转变为固相时的温度(Ts)均随着Zr 含量的增加逐渐减小,而固液两相区温度差增加,所有合金的固液两相区均接近于Ti-6Al-4V,显示出该类合金具有良好的激光增材制造工艺性[29]。

图8 不同Zr 含量铸态合金的液固两相区温度Fig.8 Solidification ranges of as-cast alloys with different Zr contents

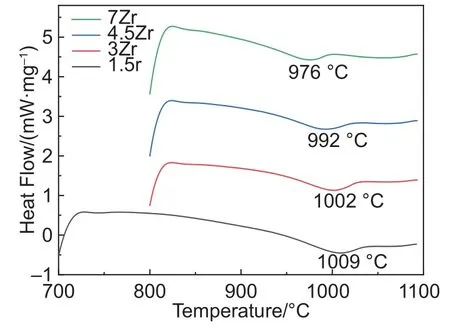

图9 为不同Zr 含量的Ti-Al-V-Zr 铸态合金的DSC 加热曲线。从图9 可以看出,所有Ti-Al-VZr 合金在加热时都出现较为明显的吸热峰,结果表明,随着Zr 含量的增加,Ti-Al-V-Zr 合金的β 相转变温度逐渐降低。这是由于Zr 会抑制马氏体转变,同时会提高β 的稳定性,进而降低了合金的β 相转变温度[30-32]。陈政龙等[33]通过差示扫描量热法(DSC)测定Ti-6Al-4V 合金的β 相转变温度为1029 ℃,均高于Ti-Al-V-Zr 合金。

图9 不同Zr 含量铸态合金的DSC 加热曲线Fig.9 DSC curves of as-cast alloys with different Zr contents upon heating

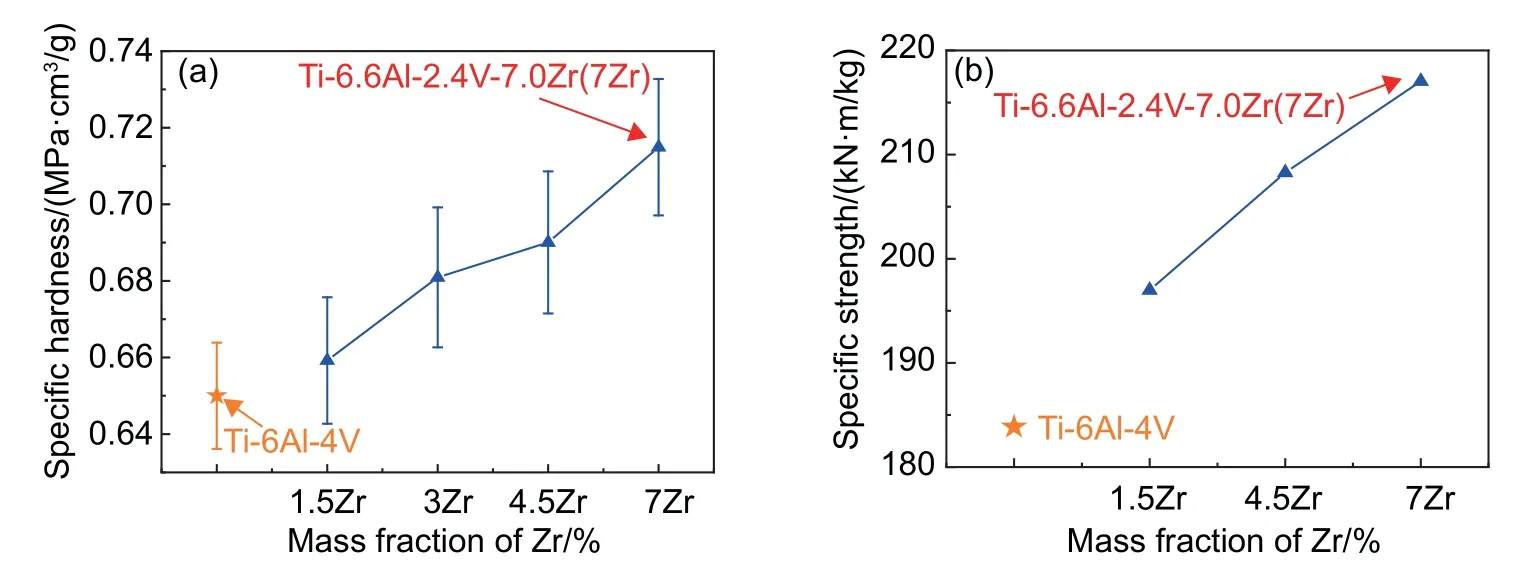

图10 为不同Zr 含量的Ti-Al-V-Zr 铸态合金的比硬度(硬度/密度)和比强度(抗拉强度/密度)图。从图10 可以看出,比硬度及比强度随Zr 的原子个数增大,呈上升的趋势。铸态7Zr 合金的比硬度和比强度均达到最高,分别为0.71 GPa·cm3/g和217 kN·m/kg,均高于参比合金Ti-6Al-4V 合金的比硬度和比强度,铸态Ti-6Al-4V 合金比硬度和比强度分别为0.65 GPa·cm3/g 和184 kN·m/kg。此外,与同样作为轻质结构材料的AZ91 镁合金[34]和2024 铸态铝合金[35]相比,铸态Ti-6.64Al-2.35V-7.02Zr(7Zr)合金的比强度均高于此类合金。

图10 不同Zr 含量的铸态合金的比硬度和比强度变化趋势图(a)比硬度;(b)比强度Fig.10 Trend charts of specific hardness and specific strength of as-cast alloys with different Zr contents(a)specific hardness;(b)specific strength

3 结论

(1)基于Ti-6Al-4V 合金团簇模型,设计出满足双团簇式α-{[Al-Ti12](AlTi2)}15-β-{[AlTi14-xZrx]V3)}2的Ti-Al-V-Zr 系列钛合金,相应质量百分比为Ti-(6.64~6.82)Al-(2.42~2.35)V-(1.44~7.02)Zr。

(2)不同Zr 含量的Ti-Al-V-Zr 合金在吸铸过程中,第二相均为快冷而生成α'相马氏体,但是显微组织存在差异,1.5Zr、3Zr、4.5Zr 合金的显微组织是针状α'板条,晶界清晰;而7Zr 合金的组织晶界模糊,类似于网篮组织。

(3)随着Zr 含量的增加,Ti-Al-V-Zr 合金的室温硬度、拉伸强度和塑性呈同步上升趋势。其中Ti-6.6Al-2.4V-7.0Zr(7Zr)合金具有最佳的力学性能,屈服强度σYS=806 MPa、抗拉强度σUTS=963 MPa、伸长率δ=5.9%,相比于相同状态下Ti-6Al-4V 合金,分别提高了23%、19%、51%。尤其是比强度和比硬度达到最高,分别为217kN·m/kg 和0.71GPa·cm3/g,相比于铸态Ti-6Al-4V 合金的比强度和比硬度分别提高了18%、10%。液相和固相点温度均随着Zr 含量的增加逐渐减小,固液两相区增加,固液两 相区均接近于Ti-6Al-4V。