高温热暴露对Al2O3/Al2O3 陶瓷基复合材料性能影响

2023-04-19陈易诚邓杨芳孙世杰赵文青杨金华

杨 瑞 ,陈易诚 ,邓杨芳 ,孙世杰 ,赵文青 ,杨金华 ,焦 健*

(1.中国航发北京航空材料研究院 先进复合材料科技重点实验室,北京 100095;2.中国航发北京航空材料研究院 航空材料先进腐蚀与防护重点实验室,北京 100095;3.中国航发四川燃气涡轮研究院,成都 610500)

Al2O3/Al2O3陶瓷基复合材料一般指以氧化铝陶瓷为基体,采用连续氧化铝纤维进行增韧的一类材料,由于其组分均为氧化物,因此具有很好的环境稳定性[1-2]。同时,该材料还具有轻质、耐高温的特点,可在高温环境中长期稳定使用,是航空、航天领域高温部件的理想选材[3-6]。

基于Al2O3/Al2O3陶瓷基复合材料的这些优点,国外已经实现了该材料在航空、航天、民用等多领域的应用[7-8]。2003 年至2006 年,由美国COIC 公司研制的Al2O3/Al2O3复合材料燃烧室衬套在Solar Centaur 50S 燃气轮机上开展考核,累计运行25404 h,期间最高表面温度达1150 ℃,是首次在燃气轮机高温部件中开展该材料的高温长时性能考核[9-11];在美国CLEEN 项目中,从2012年开始,COIC 公司针对罗罗的Trent 1000 发动机设计制造了Al2O3/Al2O3复合材料的中心锥和喷管部件,于2013 年完成了累计75 h 的地面考核,并于2014 年在波音787 验证机上完成了累计28.5 h的飞行测试[4,7];在民用领域,德国WPS 公司将Al2O3/Al2O3复合材料应用于烘烤线火焰筒,将该部件的寿命由金属材料的1000 h 量级提高至60000 h[12]。基于Al2O3/Al2O3陶瓷基复合材料自身特点及成本考虑,目前已实现应用的Al2O3/Al2O3复合材料大多采用多孔基体的增韧方式[8,13],在这些应用案例中,Al2O3/Al2O3陶瓷基复合材料的高温长时稳定性都是材料的重要考核指标。

目前国内部分研究者已经开展了多孔基体Al2O3/Al2O3陶瓷基复合材料的制备研究,并对制备的复合材料的基本性能开展了评价[14-16],但对于长时应用场合更为关注的材料高温长时稳定性等尚未开展充分研究。本工作拟开展高温长时热暴露对于Al2O3/Al2O3陶瓷基复合材料性能的影响研究,确定所制备多孔基体Al2O3/Al2O3陶瓷基复合材料的最高长时使用温度。

1 实验及方法

1.1 Al2O3/Al2O3 复合材料及氧化铝基体

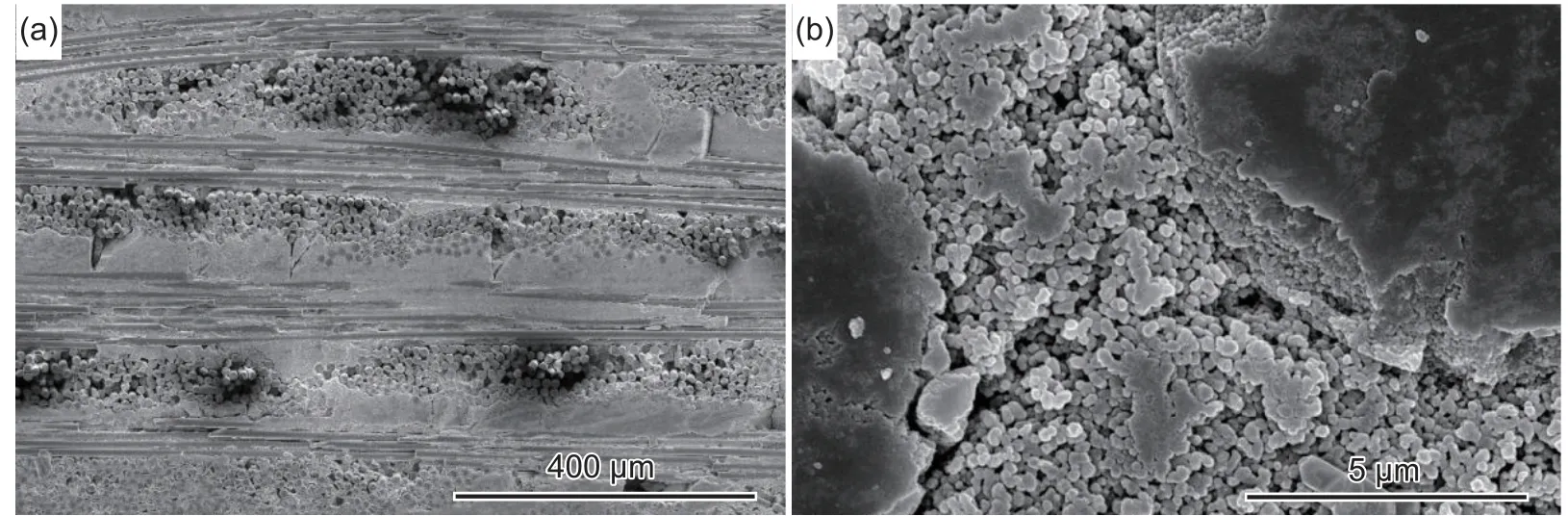

本研究采用的Al2O3/Al2O3复合材料是通过浆料浸渍工艺制备的多孔基体Al2O3/Al2O3陶瓷基复合材料,氧化铝基体采用相同工艺制备,具体制备过程详见文献[14,17-18]。复合材料中基体为氧化铝,通过3M 公司的Nextel 720 连续氧化铝纤维增韧,具有明显的多孔基体结构特征,材料的典型形貌如图1 所示。

图1 Al2O3/Al2O3 陶瓷基复合材料的微观形貌[14](a)全貌;(b)多孔基体Fig.1 SEM Morphology of Al2O3/Al2O3 ceramic matrix composite[14](a)overview;(b)porous matrix

Al2O3/Al2O3陶瓷基复合材料及氧化铝纤维、氧化铝基体的高温长时热暴露在高温马弗炉中进行,将准备好的试样放入马弗炉中,以5 ℃/min 的升温速率升至预定温度(1000、1100 ℃或1200 ℃),保温一段时间(10、20、40、100 h)后,随炉降温至室温,再对试样进行性能测试与表征。

1.2 测试与表征

采用阿基米德排水法,按照GB/T 25995—2010 的要求测试氧化铝基体的体积密度和显气孔率;采用电子万能试验机(Instron 5982),参照GB/T 31290—2014 测试纤维的单丝拉伸强度;采用电子万能试验机(Instron 5982),按照GJB 8736—2015 测试复合材料的室温拉伸强度,试样尺寸见标准,加载速率为0.50 mm/min。参照GB/T 23806—2009 的方法测试复合材料的室温断裂韧度,试样尺寸为36 mm×4 mm×3 mm,切口深度为2 mm,刀口宽度为0.7 mm。采用视频显微镜或扫描电子显微镜(FEI 450)观察Al2O3/Al2O3陶瓷基复合材料、氧化铝纤维及氧化铝基体的微观形貌。

2 结果与讨论

2.1 高温热暴露对复合材料性能影响

2.1.1 不同温度热暴露影响

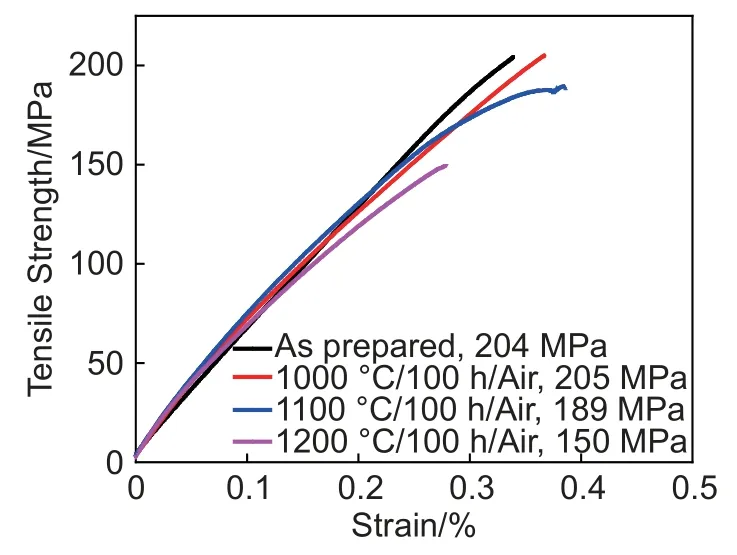

图2 为Al2O3/Al2O3陶瓷基复合材料在室温和1000、1100、1200 ℃热暴露100 h 后的典型拉伸应力-应变曲线。材料的室温拉伸强度为204 MPa,1000 ℃热暴露100 h 后的拉伸强度基本保持不变,为205 MPa;1100 ℃热暴露100 h 后的拉伸强度降低至189 MPa;1200 ℃热暴露100 h 后的拉伸强度降低至150 MPa。

图2 不同温度热暴露条件下Al2O3/Al2O3 陶瓷基复合材料拉伸应力-应变曲线Fig.2 Effect of prior heat treatment at different temperatures on tensile stress-strain behavior of Al2O3/Al2O3 CMC

从应力-应变曲线来看,Al2O3/Al2O3陶瓷基复合材料的拉伸变形过程呈现出近似线性的特征。不同温度热暴露后复合材料应力-应变曲线的初始阶段几乎重合,但曲线的后半段有所区别,整体而言,随着热暴露温度的升高,越早出现曲线斜率的降低,说明复合材料的模量变化受到热暴露温度的影响,热暴露温度越高,拉伸断裂过程中越早出现材料模量的降低。

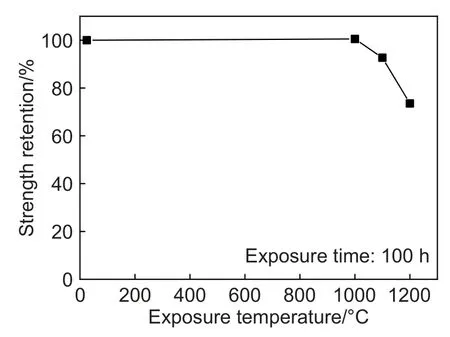

图3 为Al2O3/Al2O3陶瓷基复合材料在不同温度热暴露100 h 后的拉伸强度保留率。可以看到,1000 ℃热暴露100 h 对材料拉伸强度无影响;1100 ℃热暴露100 h 后材料的拉伸强度开始有所降低,强度保留率为92.6%;1200 ℃热暴露100 h后材料拉伸强度则明显降低,强度保留率为73.5%。

图3 不同温度热暴露后Al2O3/Al2O3 陶瓷基复合材料拉伸强度保留率Fig.3 Tensile strength retention as a function of exposure temperature for Al2O3/Al2O3 CMC

可以看出,所制备的Al2O3/Al2O3陶瓷基复合材料的长时使用温度在1100 ℃以内,1100 ℃及以下的高温热暴露对材料的性能影响较小;当温度达1200 ℃时,长时热暴露对材料性能影响较大。

2.1.2 1200 ℃不同热暴露时间影响

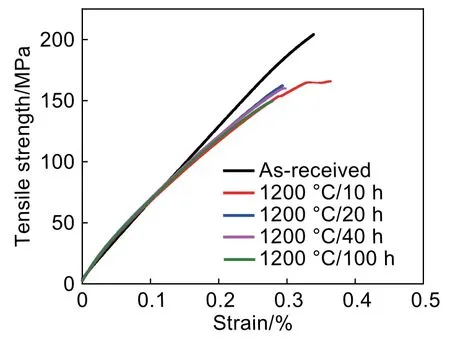

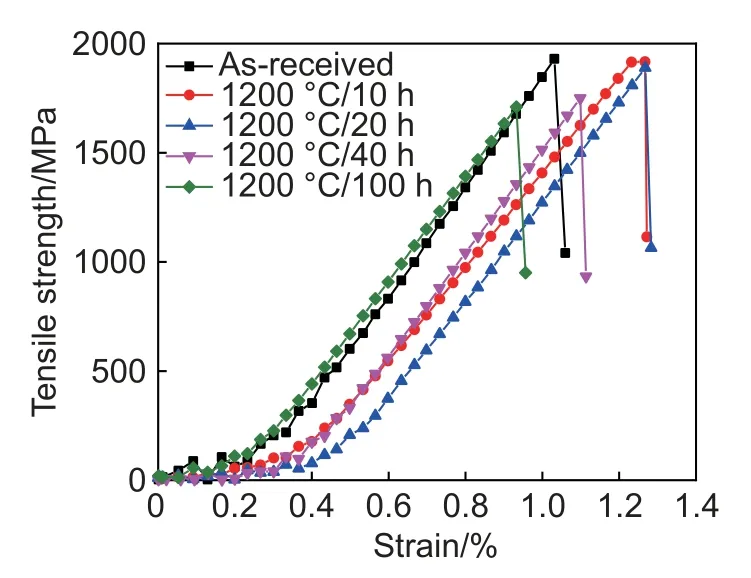

从上述不同温度热暴露测试结果可以看出,1200 ℃下100 h 的热暴露对材料性能的影响较大,为了研究Al2O3/Al2O3陶瓷基复合材料在1200 ℃热暴露后性能损伤规律,开展了1200 ℃下在100 h内不同热暴露时间对材料性能的影响研究。图4为Al2O3/Al2O3陶瓷基复合材料在1200 ℃热暴露不同时长后的典型拉伸应力-应变曲线。

图4 1200 ℃热暴露条件下Al2O3/Al2O3 陶瓷基复合材料拉伸应力-应变行为Fig.4 Effect of prior heat treatment at 1200 ℃ on tensile stress-strain behavior of Al2O3/Al2O3 CMC

可以看出,材料的拉伸强度随暴露时间的增加而降低,而且热暴露后材料拉伸应力-应变曲线的后半段与热暴露前相比,出现了明显的斜率降低,热暴露10 h 后材料在拉伸断裂前的模量出现了明显的降低,此后随着热暴露时间的进一步增加,材料模量变化较小。多孔基体Al2O3/Al2O3陶瓷基复合材料的模量主要由氧化铝纤维决定[14],热暴露前后,应力-应变曲线的前半段几乎重合,说明纤维的模量在热暴露前后并未显著改变,热暴露后材料在拉伸断裂前的模量降低可能与应力作用下纤维断裂数量的增多有关,热暴露后复合材料的韧性可能发生了改变,导致了应力作用下大量纤维的脆性断裂,而不能通过纤维拔出等方式发挥增韧作用。

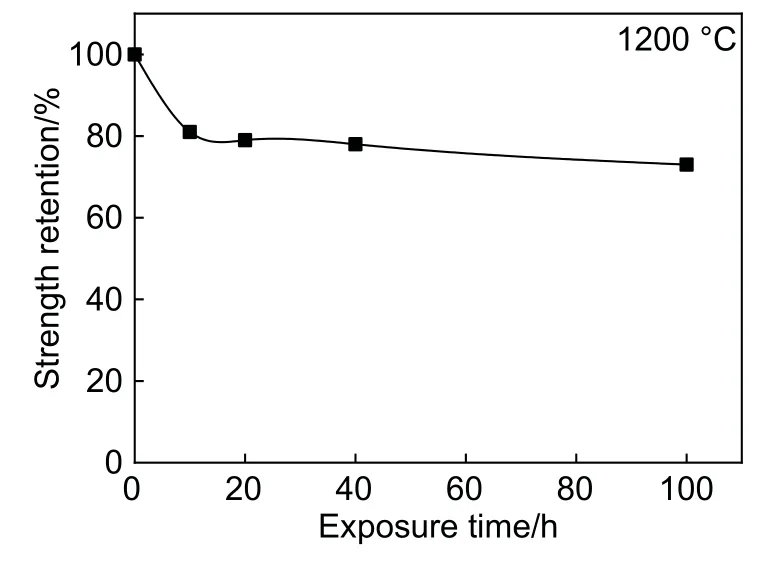

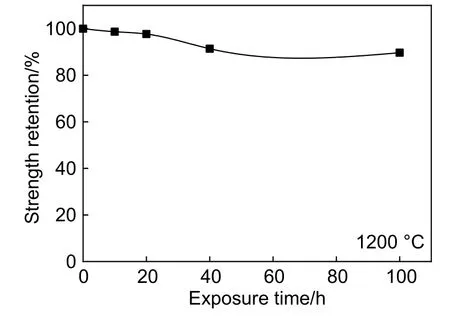

图5 为Al2O3/Al2O3陶瓷基复合材料拉伸强度保留率随1200 ℃热暴露时间的变化规律,可以看到,在开始热暴露10 h 后,材料的拉伸强度即明显降低,强度保留率为81.0%;随着暴露时长的增加,拉伸强度保留率进一步降低,但趋势有所放缓。

图5 Al2O3/Al2O3 陶瓷基复合材料拉伸强度保留率随1200 ℃热暴露时间变化Fig.5 Tensile strength retention as a function of exposure time at 1200 ℃ for Al2O3/Al2O3 CMC

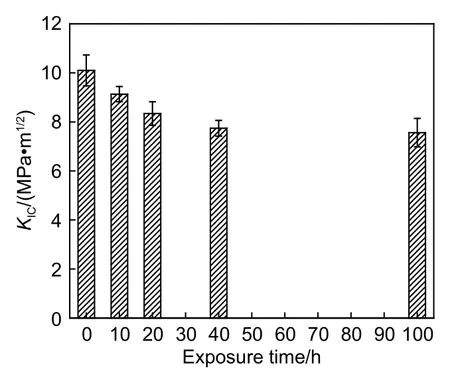

图6 为Al2O3/Al2O3陶瓷基复合材料在1200 ℃不同热暴露时长下的断裂韧度。热暴露前复合材料的断裂韧度平均值为10.10 MPa·m1/2,随着热暴露时间的延长,复合材料的断裂韧度值逐渐降低,热暴露100 h 后,复合材料的断裂韧度平均值为7.56 MPa·m1/2。

图6 Al2O3/Al2O3 陶瓷基复合材料断裂韧度随1200 ℃热暴露时间变化Fig.6 Fracture toughness as a function of exposure time at 1200 ℃ for Al2O3/Al2O3 CMC

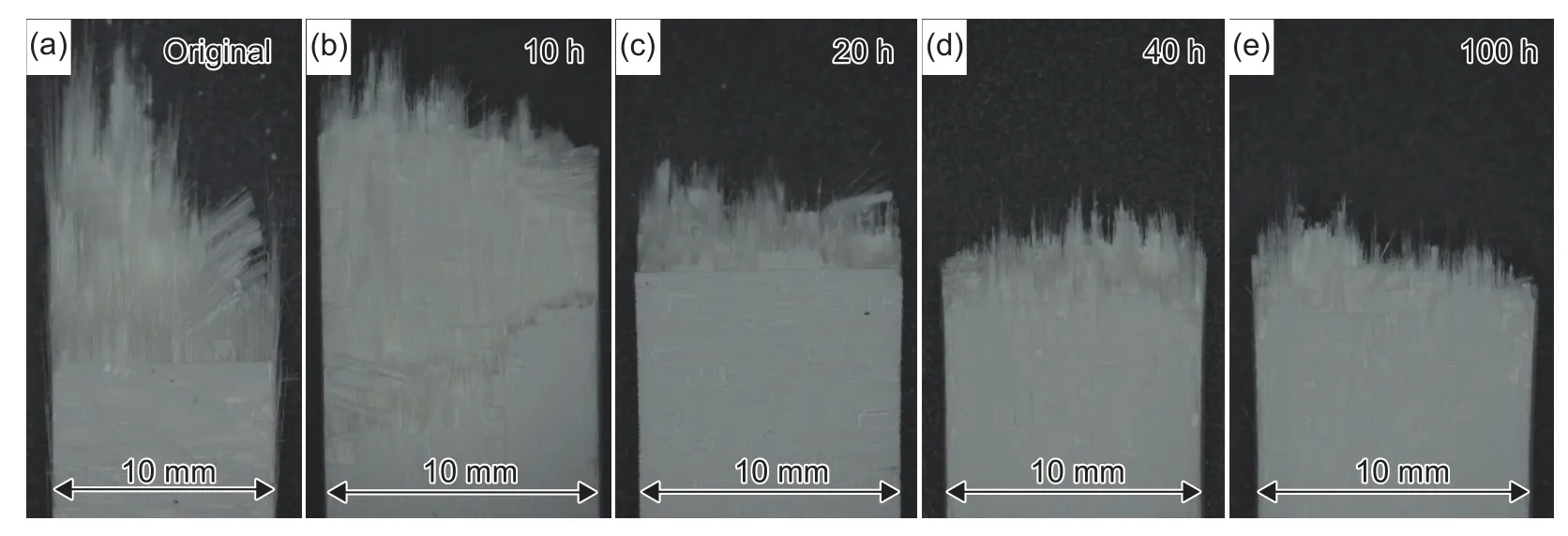

不同热暴露时长后Al2O3/Al2O3陶瓷基复合材料拉伸破坏的典型断口形貌如图7 所示。可以看出,断口处主要表现为纤维断裂,整个断口呈现出毛刷状的纤维拔出断裂特征。整体而言,热暴露处理前的Al2O3/Al2O3陶瓷基复合材料纤维拔出更明显,呈现出更好的韧性断裂特征,随着热暴露时间增加,纤维拔出长度逐渐变短,增韧效果逐渐降低,与图6 中复合材料的断裂韧度随1200 ℃热暴露时间的变化规律一致。

图7 1200 ℃不同热暴露时间下Al2O3/Al2O3 陶瓷基复合材料面内拉伸试样断口形貌(a)未暴露;(b)10 h;(c)20 h;(d)40 h;(e)100 hFig.7 Fracture surfaces of Al2O3/Al2O3 CMC specimens under different thermal exposure time at 1200 ℃ after tensile test(a)original;(b)10 h;(c)20 h;(d)40 h;(e)100 h

经过1200 ℃热暴露后,Al2O3/Al2O3陶瓷基复合材料的拉伸性能出现了比较明显的降低,主要表现为氧化铝纤维对于复合材料的增韧效果降低。在多孔基体Al2O3/Al2O3陶瓷基复合材料中,氧化铝纤维的增韧效果与纤维本身的性能及多孔基体结构的稳定性都有关[7],为了进一步研究材料性能降低的原因,分别对高温热暴露对复合材料中纤维和基体性能的影响进行了研究。

2.2 高温热暴露对纤维性能影响

采用单丝拉伸方法测量1200 ℃不同时长热暴露后Nextel 720 氧化铝纤维的拉伸强度。纤维单丝的典型拉伸应力-应变曲线如图8 所示。

图8 1200 ℃热暴露条件下氧化铝纤维的单丝拉伸应力-应变行为Fig.8 Effect of prior heat treatment at 1200 ℃ on tensile stress-strain behavior of alumina fiber

由图8 可知,不同热暴露时长后纤维的拉伸应力-应变曲线均呈现出近似线性变化的特征,应力达到最大值后迅速下降,纤维发生脆性断裂。纤维单丝拉伸强度保留率随1200 ℃热暴露时间的变化如图9 所示。

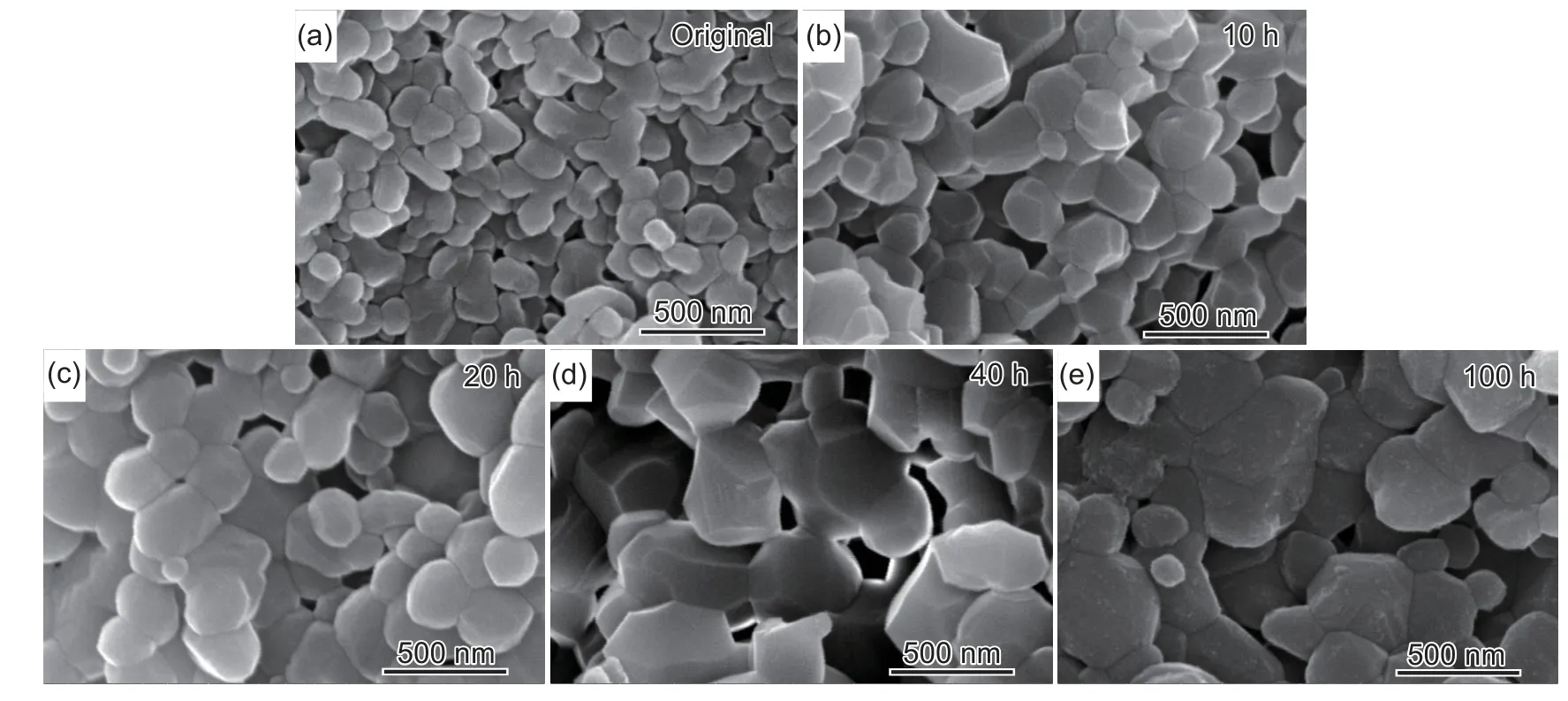

由图9 可以看出,随着热暴露时间的增加,纤维的单丝拉伸强度保留率有所降低,但1200 ℃热暴露100 h 后,纤维仍有近90%的强度保留率。不同热暴露时长后氧化铝纤维的表面微观形貌如图10 所示。

图9 Nextel 720 纤维单丝拉伸强度保留率随1200 ℃热暴露时间变化Fig.9 Tensile strength retention as a function of exposure time at 1200 ℃ for Nextel 720 fiber

图10 可以看出,热暴露20 h 内,纤维表面形貌并无明显变化,热暴露40 h 和100 h 的纤维表面出现了少量的晶粒长大。整体而言,1200 ℃的高温热暴露对于氧化铝纤维微观结构及性能影响较小。

2.3 高温热暴露对基体性能影响

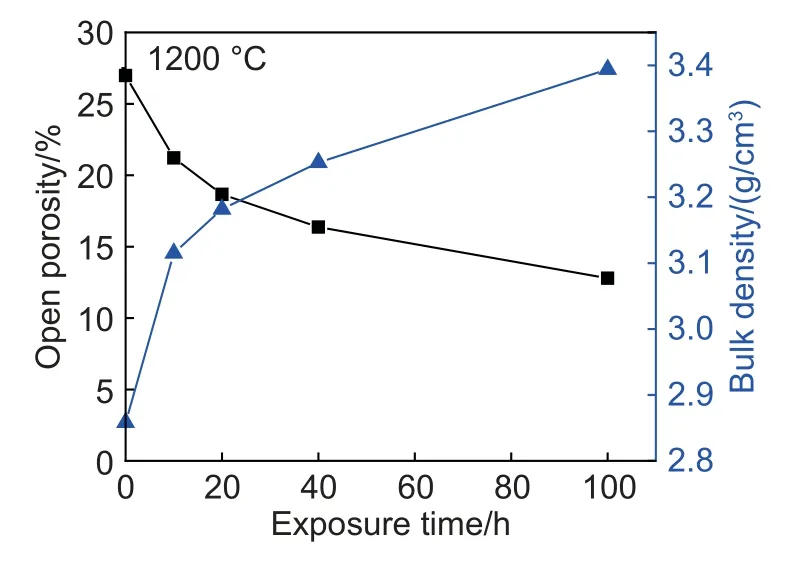

本研究制备的Al2O3/Al2O3陶瓷基复合材料中的基体为多孔氧化铝,按照复合材料的制备工艺条件制备了多孔氧化铝陶瓷基体,并研究了1200 ℃不同时长热暴露对多孔氧化铝基体性能的影响。图11 为氧化铝陶瓷基体密度及孔隙率随1200 ℃热暴露时间的变化规律。

图11 氧化铝基体密度和孔隙率随1200 ℃热暴露时间变化Fig.11 Bulk density and open porosity as a function of exposure time at 1200 ℃ for alumina ceramic matrix

1200 ℃热暴露10 h 后,氧化铝基体的密度显著升高,基体孔隙率下降,随着热暴露时间的增加,基体的密度继续升高,孔隙率随之进一步降低,说明1200 ℃的热暴露导致了多孔氧化铝基体的进一步烧结。热暴露100 h 后,基体体积密度由2.86 g/cm3升高至3.39 g/cm3,显气孔率由26.98%降低至12.79%,均出现明显的变化。图12 为1200 ℃不同热暴露时间后氧化铝基体的断面形貌。

图12 氧化铝基体断面形貌随1200 ℃热暴露时间变化(a)未暴露;(b)10 h;(c)20 h;(d)40 h;(e)100 hFig.12 SEM micrographs of alumina compacts as a function of exposure time at 1200 ℃(a)original;(b)10 h;(c)20 h;(d)40 h;(e)100 h

相比于热暴露前的基体,热暴露后的基体断面中氧化铝晶粒出现了长大,且随着暴露时长的增加,晶粒长大程度更加明显。整体而言,1200 ℃的高温热暴露对于氧化铝基体性能影响较大,高温热暴露导致了氧化铝基体的进一步烧结,且随着热暴露时长的增加,基体的致密度逐渐增加。

2.4 复合材料性能降低机理分析

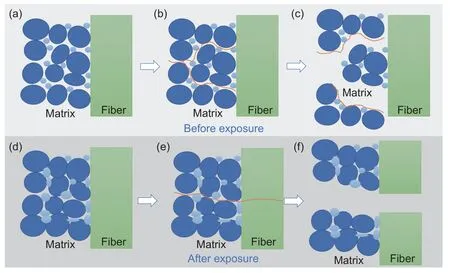

本研究制备的Al2O3/Al2O3陶瓷基复合材料中,在纤维表面并未制备界面涂层,复合材料主要通过多孔基体结构来实现增韧。为了保证增韧效果,需要保证多孔基体结构的孔隙率在一定的范围内,确保基体中的裂纹能够在多孔基体中成功偏转,从而实现材料的增韧[19-20]。

本研究中采用的纤维为多晶氧化铝纤维,由稳定的α-Al2O3和莫来石晶相组成,经过高温热暴露后纤维的物相组成不会再发生改变,上述的研究表明,经过1200 ℃的高温热暴露后,复合材料中的氧化铝纤维外观未发生明显变化,性能也未明显降低;制备氧化铝基体的氧化铝粉为α-Al2O3,用于助烧的氧化铝溶胶在烧结过程中也转变为稳定的α-Al2O3结构,因此,在后续的高温热暴露中,氧化铝基体的物相组成也不再发生变化[18],但随着热暴露时长的增加,复合材料中的氧化铝基体的晶粒尺寸逐渐长大,同时氧化铝基体的致密度不断提高。多孔基体结构的孔隙率需要保持在一定的范围内才能实现复合材料的增韧,此时基体中产生的裂纹能够在多孔基体中成功偏转,通过纤维拔出等方式实现复合材料的增韧,如图13(a)~(c)所示为热暴露前Al2O3/Al2O3复合材料中的裂纹扩展示意;1200 ℃热暴露10 h 后,氧化铝基体的孔隙率已经明显降低,此时基体中产生的裂纹在基体/纤维界面不再发生偏转,而是直接贯穿整个纤维横截面,最终导致材料的脆性断裂,基体致密度的提高导致了氧化铝纤维对于复合材料增韧效果的明显降低,如图13(d)~(f)所示为热暴露后Al2O3/Al2O3复合材料中的裂纹扩展示意。因此,1200 ℃热暴露10 h后,由于基体孔隙率的降低导致了Al2O3/Al2O3陶瓷基复合材料中部分纤维的脆性断裂,而不再通过纤维拔出等方式实现材料的增韧,因此复合材料的韧性降低,最终导致材料的拉伸强度显著降低,后续随着热暴露时间的延长,氧化铝基体虽然进一步致密化,但材料破坏机制均以脆性断裂为主(如图7 所示),因此复合材料拉伸强度后续降低逐渐趋缓。

图13 热暴露前后Al2O3/Al2O3 复合材料中裂纹扩展示意图(a)热暴露前复合材料;(b)热暴露前基体开裂;(c)纤维拔出;(d)热暴露后复合材料;(e)热暴露后基体开裂;(f)脆断Fig.13 Schematic illustrations of crack propagation in Al2O3/Al2O3 composites before and after thermal exposure(a)composites before exposure;(b)matrix crack before exposure;(c)fiber pullout;(d)composites after exposure;(e)matrix crack after exposure;(f)brittle fracture

因此,1200 ℃以内高温热暴露后Al2O3/Al2O3陶瓷基复合材料的性能主要受基体的影响,多孔基体的致密化会导致复合材料性能的降低。后续要提高该多孔基体Al2O3/Al2O3陶瓷基复合材料高温热暴露后的强度保留率,重点是需要保持复合材料中多孔基体结构在高温热暴露后的稳定性,即需要制备高温长时稳定性更好的多孔氧化铝基体。

3 结论

(1)高温热暴露的温度对Al2O3/Al2O3陶瓷基复合材料的性能影响较大,1000 ℃热暴露100 h对材料拉伸强度无影响;1100 ℃热暴露100 h 后材料的拉伸强度保留率略有降低,为92.6%;1200 ℃热暴露100 h 后材料拉伸强度保留率明显降低,为73.5%。

(2)1200 ℃热暴露后,Al2O3/Al2O3陶瓷基复合材料的拉伸性能出现了比较明显的降低,热暴露仅10 h 后,材料拉伸强度保留率就降低为81.0%。

(3)1200 ℃的高温热暴露对于氧化铝纤维性能影响较小,1200 ℃热暴露100 h 后,纤维仍有近90%的单丝拉伸强度保留率。

(4)1200 ℃的高温热暴露对于氧化铝基体性能影响较大,热暴露100 h 后,基体密度由2.86 g/cm3升高至3.39 g/cm3,孔隙率由26.98%降低至12.79%,氧化铝晶粒尺寸也出现了明显长大。高温热暴露后Al2O3/Al2O3陶瓷基复合材料性能的降低主要缘于 多孔基体的致密化。