抽拉速率对定向凝固DZ4125 合金温度场及晶粒竞争生长的影响

2023-04-19刘国怀张相龙耿小奇王昭东郭景杰

刘国怀 ,张相龙 ,耿小奇 ,徐 莽 ,王 晔 ,王昭东 ,郭景杰

(1.东北大学 轧制技术及连轧自动化国家重点实验室,沈阳 110819;2.哈尔滨理工大学 材料科学与化学工程学院,哈尔滨 150080;3.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

镍基高温合金由于具有良好的中高温综合性能和优良的热疲劳性能,被广泛应用于制造航空发动机零件和工业燃气轮机[1-3]。定向凝固技术可以改善镍基高温合金的高温性能,因此常用于生产单晶和柱状晶组织的叶片铸件[4]。在定向凝固(DS)过程中,浇注液态金属的陶瓷型壳以特定的速率从加热炉的加热区向冷却区抽出,导致凝固前沿沿浇注高度移动[5]。

定向凝固铸件的性能与显微组织紧密相关[6]。而铸件显微组织的优劣又与定向凝固工艺参数密切相关。在HRS 法定向凝固工艺中,温度梯度和抽拉速率是两个重要工艺参数,但目前对温度梯度的精确控制难以实现,因此常用抽拉速率的变化来对微观组织进行调控。Wang 等[7]通过研究不同抽拉速率下CMSX-6 单晶涡轮叶片凝固组织变化,发现虽然叶片复杂的几何形状导致枝晶臂间距局部不均匀,但一次枝晶间距和二次枝晶间距随着抽拉速率的增加均减小。Wilson 等[8]研究了抽拉速率对CMSX-10 镍基单晶高温合金组织和性能的影响,结果表明,在一定范围内提高抽拉速率会减少铸件中缺陷数量,尤其是细条和雀斑缺陷。Zhang等[9]通过对不同抽拉速率下定向凝固铸件组织与性能的分析,获得了抽拉速率对高温合金铸件的显微组织及热处理后蠕变性能的影响规律。

除此之外,在实际定向凝固过程中,铸件内部的温度分布、界面形状都对晶粒的生长造成影响,但是这些在实际生产中是很难直接观察到的。本工作通过ProCAST 软件模拟HRS 法定向凝固柱晶试棒的凝固过程,研究定向凝固过程中试棒中温度场、温度梯度及糊状区变化情况。对定向凝固DZ4125 合金试棒进行实际浇铸,并与模拟结果相结合,探究定向凝固柱晶高温合金凝固过程中温度场、糊状区与晶粒实际生长的变化规律,为定向凝固柱晶高温合金的微观组织调控提供一定的理论指导,并为后续定向凝固柱晶叶片的制备提供技术积累。

1 实验及方法

1.1 模拟研究方法

定向凝固过程中的传热方式为两种:一种是型壳与铸件、铸件与水冷盘之间的热传导,另一种是型壳与炉壁之间的热辐射[10]。根据能量守恒定律,定向凝固的传热方式可以简单地表示为[11]:

式中:ρ为合金密度;cp为合金比热容;λ为热导率;T为温度;t为时间;Lf为结晶潜热;fS为固相体积分数;QR为一给定热源的热量。

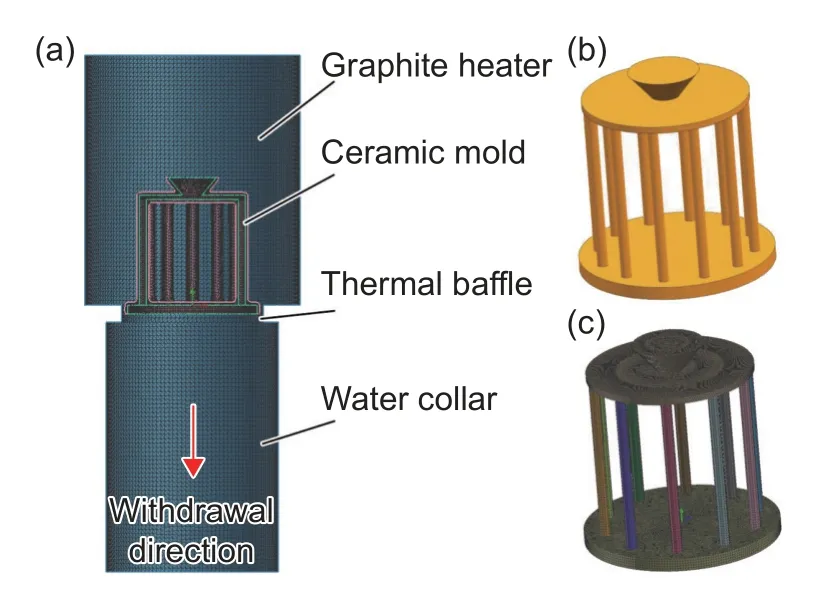

采用Procast 模拟软件对定向凝固柱晶试棒的凝固过程进行模拟研究,定向凝固系统如图1 所示。考虑到计算效率,Bridgman 定向凝固炉简化为一个由加热区、冷却区和隔热挡板组成的二维网络封闭结构,如图1(a)所示。利用UG 软件制备铸件、水冷盘等的三维模型,铸件组模方式为12 根试棒的组模方式,试棒直径为16 mm,试棒间隔30°均匀分布;水冷盘直径为300 mm,厚度为2 mm,如图1(b)所示。利用Mesh 模块进行面网格剖分、校验并生成体网格,网格划分如图1(c)所示。利用CAST 模块进行参数设置。所用合金为DZ4125 高温合金,型壳所用材料为耐火氧化铝,水冷盘所用材料为铜,其他热物性参数在ProCAST 软件数据库中选取。

图1 定向凝固系统示意图(a)系统模型;(b)铸件及水冷盘;(c)网格划分Fig.1 Schematic diagram of directional solidification system(a)system model;(b)casting and water-cooled copper plate;(c)mesh division

1.2 实验验证方法

DZ4125 高温合金柱晶试棒采用Bridgman 定向凝固炉制备,其名义合金成分为Ni-0.1C-8.9Cr-10Co-7W-2Mo-5.2Al-0.9Ti-3.8Ta-1.5Hf-0.015B(质量分数/%)。定向凝固过程先对型壳进行预热,当型壳达到预热温度后,将熔化后的合金进行浇注。熔体在型壳中静置2 min 后,分别以3、5、7 mm/min抽拉速率进行定向凝固实验。试样经脱模、切割、打磨、抛光后,用腐蚀剂(2 g CuSO4+20 mL HCl+20 mL H2O)进行腐蚀。使用GX-71 金相显微镜(OM)进行微观组织观察和分析。

2 结果与讨论

2.1 定向凝固柱晶试棒温度场分布基本规律

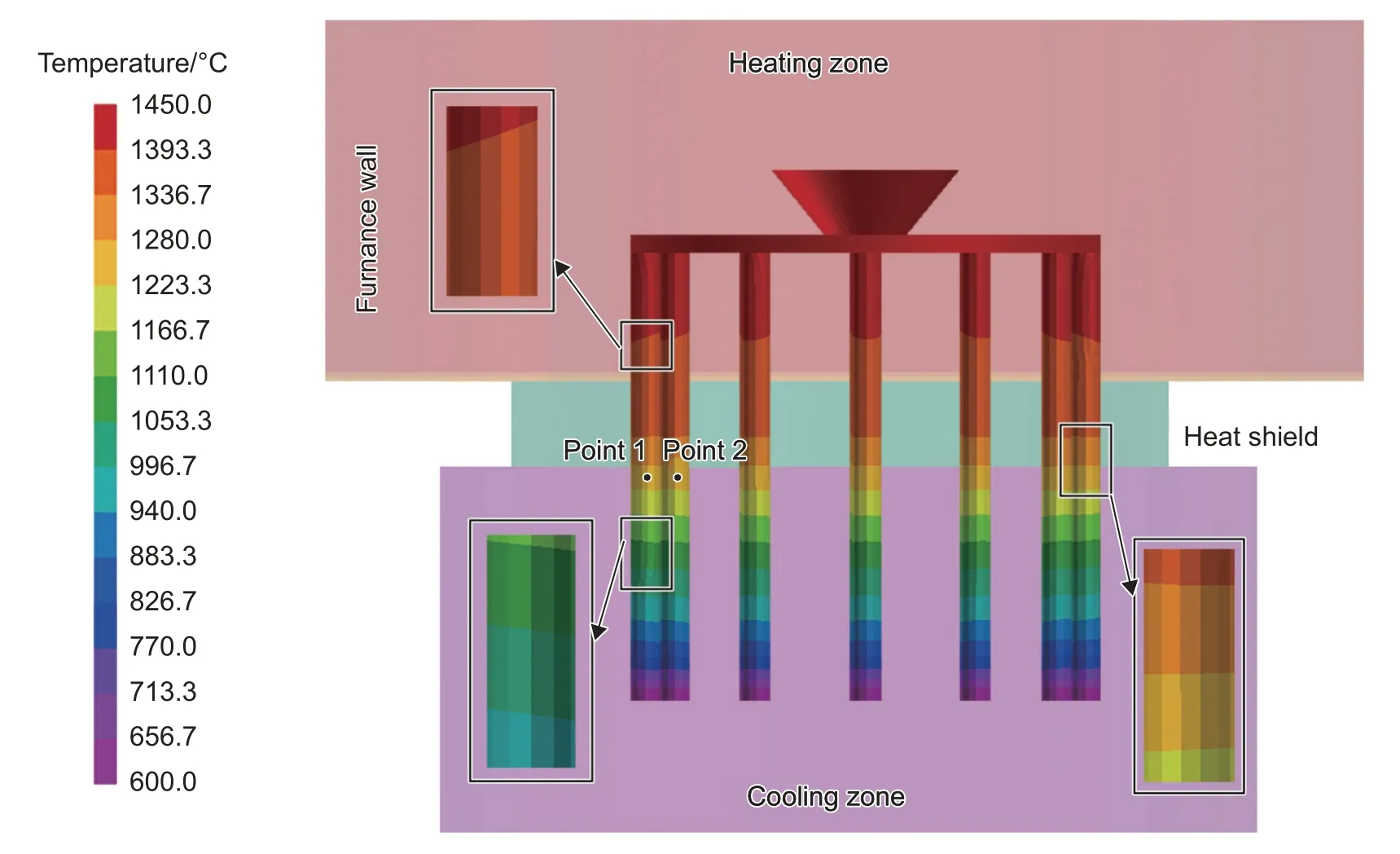

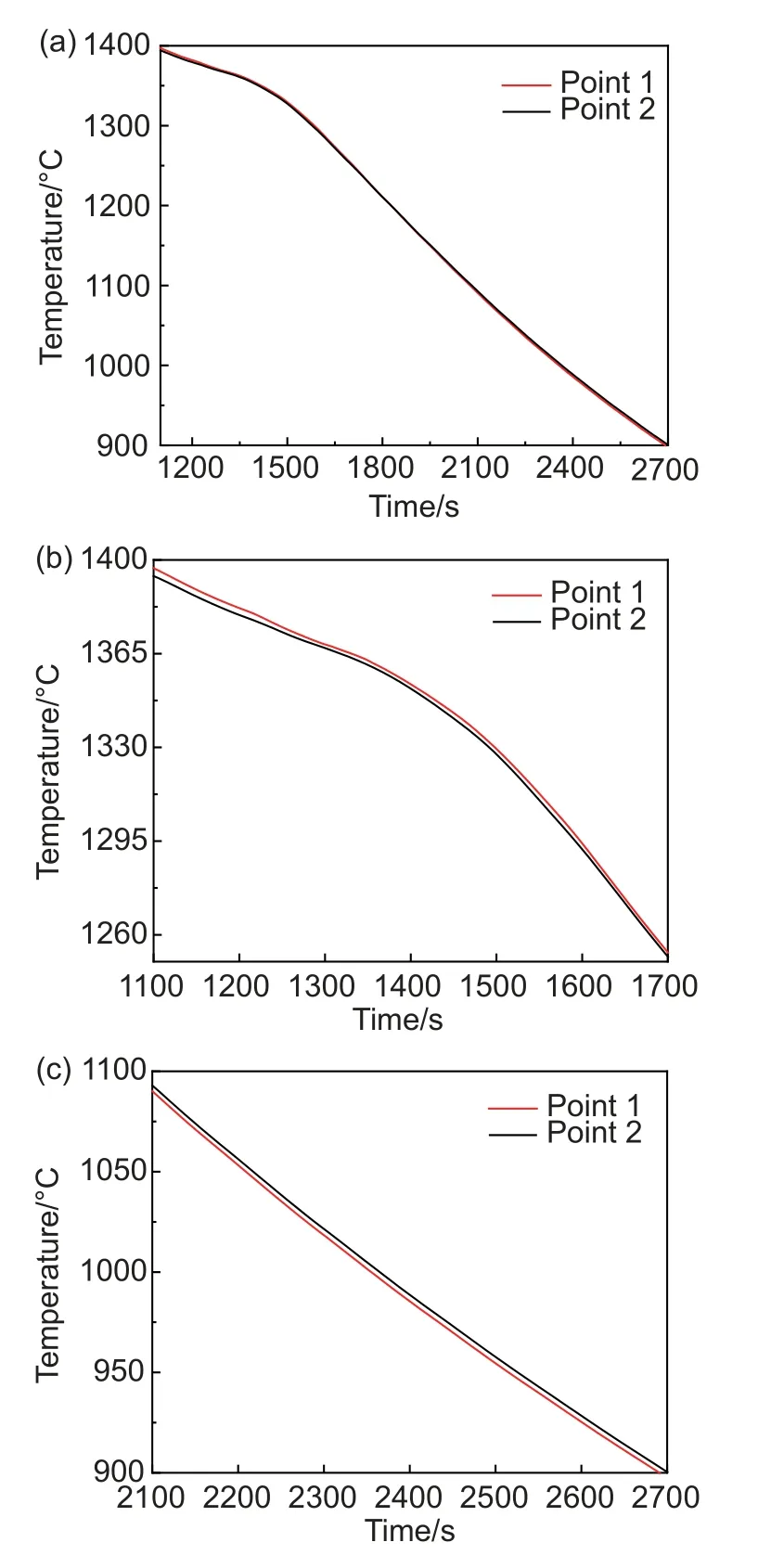

图2 为凝固过程中某时刻试棒中的温度场分布。从图2 中可以看出,当试棒位于保温区时,等温线呈外侧低内侧高的倾斜分布;当试棒位于下方冷却区时,等温线呈外侧高内侧低的倾斜分布;当试棒位于隔热挡板处时,等温线基本保持水平方向。图3 为试棒同一水平线上内外侧两点温度随时间变化曲线。在1200 ℃以上时,两点处于保温区,Point 1 处的温度始终高于Point 2;当温度降至1200 ℃左右时,Point 1 和Point 2 处的温度逐渐趋近;1200 ℃以下时,两点处于冷却区,Point 1 处的温度始终低于Point 2。

图2 柱晶试棒凝固过程中某时刻的温度场分布Fig.2 Temperature distribution at certain time during the solidification of cylindrical test rod

图3 两点处温度随时间变化(a)变化总趋势;(b)1200 ℃以上的温度变化;(c)1200 ℃以下的温度变化Fig.3 Temperature changes of two points(a)general trend of change;(b)temperature changes above 1200℃;(c)temperature changes below 1200 ℃

当位于保温区,此时保温区温度持续保持在1520 ℃,而试棒外侧更靠近炉壁,使得外侧的散热能力较弱,导致等温线呈外侧低内侧高的倾斜分布;而当试棒位于冷却区时,试棒外侧散热能力增强,从而使等温线呈外侧高内侧低的倾斜分布[12]。另外等温线的形态也取决于试棒与周围炉壁的辐射散热[13]。某点处的辐射总量取决于该点的定向辐射和辐射所在的空间,定向辐射力的计算公式为[10]:

式中:Eα为某点与法线夹角方向上的定向辐射力;E为法线方向上的辐射力。

图4 为不同位置处的辐射角变化图。从图4(a)中可以看出,A 点的辐射角大于B 点,根据公式(2)可知,A 点的定向辐射力小于B 点,且A 点的辐射空间又小于B 点的辐射空间,导致A 点的辐射总量小于B 点,因此试棒位于保温区时等温线呈外低内高;在图4(b)中,D 点的辐射空间大于C 点,因此D 点的辐射总量大于C 点,导致试棒位于冷却区时等温线呈外高内低[11]。

图4 辐射角变化图(a)A、B 点在隔热挡板上方;(b)C、D 点在隔热挡板上方Fig.4 Radiation angle changes(a)A and B above heat shield;(b)C and D under heat shield

2.2 抽拉速率对定向凝固试棒温度梯度的影响

温度梯度是定向凝固过程中最重要的影响因素。温度梯度的改变影响糊状区的形状及宽度,温度梯度越大,糊状区宽度越窄、越平直,固液界面前沿越稳定,越有利于各种合金成分的均匀分布,并且温度梯度增大可以细化枝晶组织,减少雀斑、缩松、取向偏差等缺陷的产生[14]。图5 为不同抽拉速率下试棒的温度梯度变化图。在试棒底部,温度梯度最大,三种抽拉速率下的温度梯度无明显变化,均约为250 K/cm 左右;随着高度的增加,温度梯度急剧降低,当高度超过70 mm 时,温度梯度趋于稳定状态,大约在30~40 K/cm 之间,并且随着抽拉速率的增加,温度梯度逐渐减小。

在定向凝固过程中,水冷盘由于循环水的作用温度保持在20 ℃左右,当过热的合金熔体流动到铸件底部时,水冷盘强烈激冷作用使得合金急剧凝固,从而产生极大的温度梯度,此时水冷盘的接触换热效果远大于辐射换热,因此抽拉速率对温度梯度的影响可以忽略不计[15]。使用快速凝固法进行定向凝固时,固液界面前沿的温度梯度的计算公式为[16]:

式中:GL为温度梯度;λL为金属的热导率;σ为常数;α为散热系数;ε为辐射系数;ν为抽拉速率;Tm为液相线温度;T0为固相线温度;ρm为糊状区熔体密度;L为结晶潜热。

从式(3)中可知,当其他条件不变时,增大抽拉速率会导致温度梯度减小,这一结果与图5 相吻合。另外铸件的热量传递是需要一定时间的,抽拉速率的增大会导致热量传递时间减小,热量无法完全散失,从而导致温度梯度减小[17]。

图5 不同抽拉速率下温度梯度分布(a)温度梯度云图;(b)沿高度方向温度梯度分布Fig.5 Temperature gradient distributions at different withdrawal rates(a)temperature gradient cloud chart;(b)temperature gradient distribution along height direction

2.3 抽拉速率对定向凝固试棒糊状区的影响

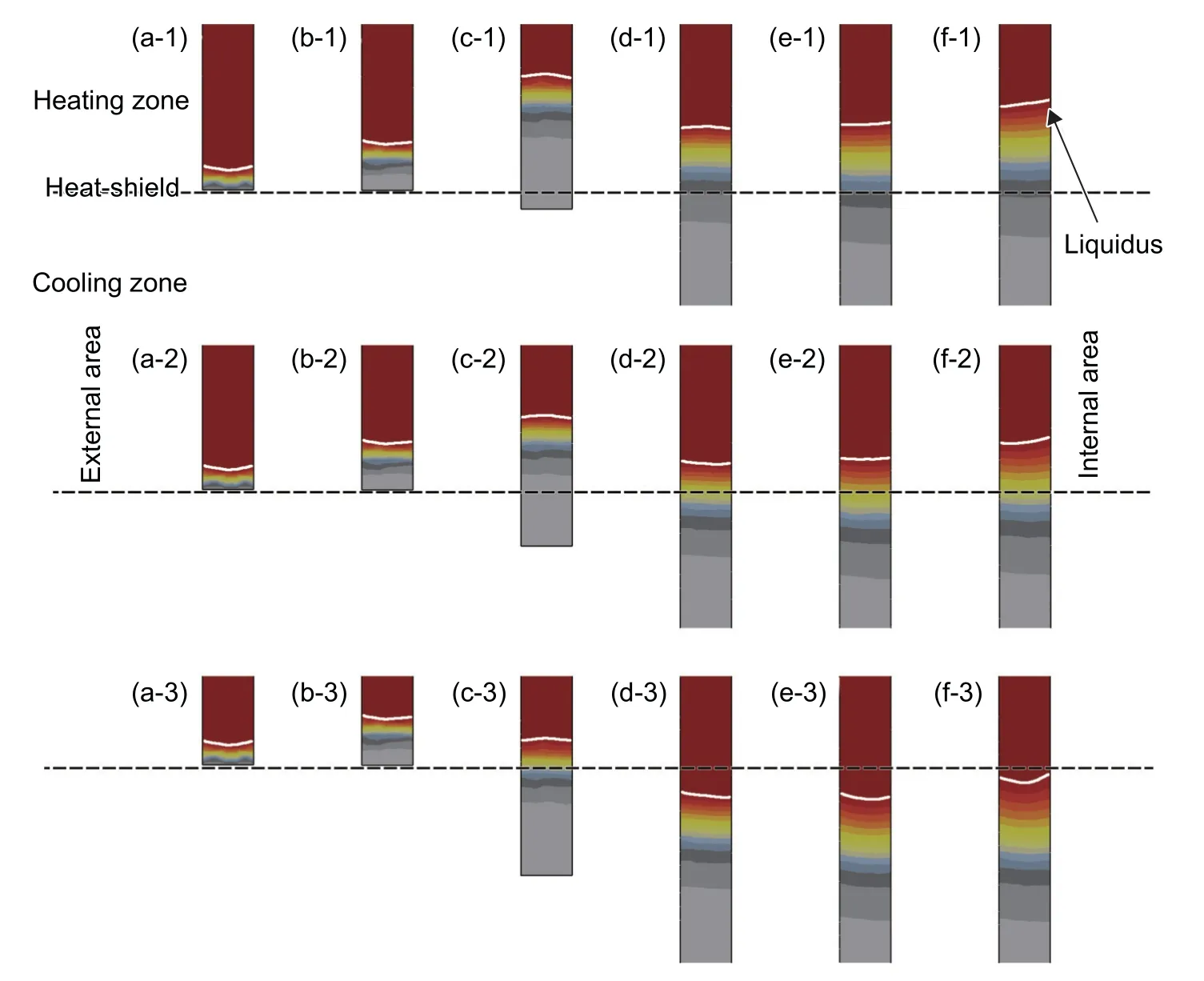

图6 为不同抽拉速率下试棒不同高度处糊状区特征图。可以看出,在高度小于10 mm 时,糊状区形状均为下凹形((a-1)、(b-1)、(a-2)、(b-2)、(a-3)、(b-3))。当抽拉速率为3mm/min 时,糊状区在10~90 mm之间时形状为上凸形;随着抽拉速率的增加,糊状区形状逐渐从倾斜状到水平状再到下凹形转变,并且液相线逐渐从保温区向冷却区下移。

图6 不同合金试棒高度及不同抽拉速率下糊状区分布(a)2 mm;(b)10 mm;(c)30 mm;(d)60 mm;(e)90 mm;(f)120 mm;(1)3 mm/min;(2)5 mm/min;(3)7 mm/minFig.6 Mushy zone distributions at different heights of columnar test bar and different withdrawal rates(a)2 mm;(b)10 mm;(c)30 mm;(d)60 mm;(e)90 mm;(f)120 mm;(1)3 mm/min;(2)5 mm/min;(3)7 mm/min

在镍基高温合金铸件中,糊状区形状往往会影响枝晶的生长和缺陷的形成[18]。Elliott 等[19]在研究中发现,铸件凝固前沿的曲率、柱状晶形貌和缺陷与抽拉速率有关。在6.8 mm/min 抽拉速率下,液相线位于隔热挡板处时,形成的凝固前沿为水平状,此时铸件的缺陷最少。在本实验中,当抽拉速率为5 mm/min 时,凝固前沿水平状保持的时间最长。Miller 等[20]在数值模拟的基础上,精确的确定了糊状区形状取决于铸件相对于隔热挡板的位置、抽拉速率、铸型厚度以及保温区温度。研究发现,当糊状区位于隔热挡板下方时,其前沿的曲率大大增加;与铸件中心相比,铸件表面的曲率较大。

抽拉速率的改变可以使液相线的位置发生变化。从图6 中可以看出,液相线可以位于保温区、隔热挡板处及冷却区。在凝固初期,水冷盘与铸件底部接触,产生的接触换热较强,从而使液相线位于保温区。随着凝固高度的增加,水冷盘的冷却效果降低,此时的换热方式以铸件与四周的辐射换热为主,但是辐射换热的效率较低,使得铸件凝固前沿的凝固速率赶不上抽拉速率,从而使得液相线随着抽拉速率的增加逐渐向下移动[21]。

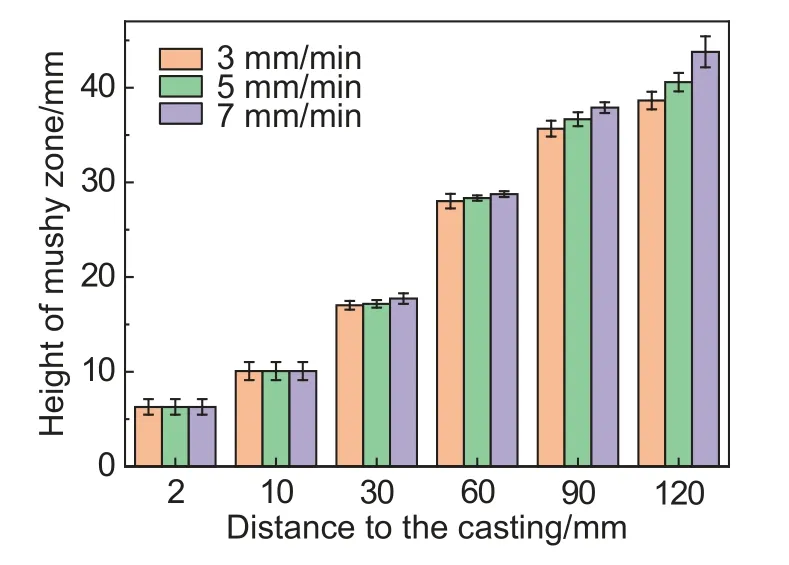

图7 显示了不同抽拉速率下试棒不同高度处糊状区宽度变化。从图7 中可以看出:在相同的抽拉速率下,糊状区宽度随着高度的增加逐渐增加;随着抽拉速率的增加,糊状区宽度也逐渐增加。在铸件底部,由于温度梯度大(图5),使得熔体很快发生凝固,导致糊状区宽度较窄,此时抽拉速率的影响不大,因此在10 mm 以下时不同抽拉速率下的糊状区宽度无较大差别。随着高度的增加,温度梯度减小,从而使宽度增加。在实际凝固过程中,凝固组织的稳定生长取决于糊状区的宽度和倾斜程度,糊状区宽度越窄且越水平,凝固越接近逐层凝固,获得铸件的组织缺陷越小,当糊状区宽度增加,凝固也将从逐层凝固向体积凝固转变,从而使铸件产生缺陷的几率增大[22-23]。在抽拉过程中,由于铸件底部与水冷盘的接触换热及四周与铸件之间的辐射换热能力几乎不变,当抽拉速率增加时,进入冷却区的熔体增加,使凝固过程中释放的热量超出与外界的换热能力,从而导致糊状区向下移动且宽度变大[18]。因此,在实际生产中,在考虑糊状区形状(图6)的同时也要考虑糊状区的宽度(图7),从而制定出合适的抽拉速率来保证枝晶组织稳定的生长和避免缺陷的产生,生产出组织均匀、性能优异的定向凝固柱晶叶片。

图7 不同抽拉速率下的糊状区宽度Fig.7 Widths of mushy zone at different withdrawal rates

2.4 定向凝固过程温度梯度及糊状区与晶粒生长关系

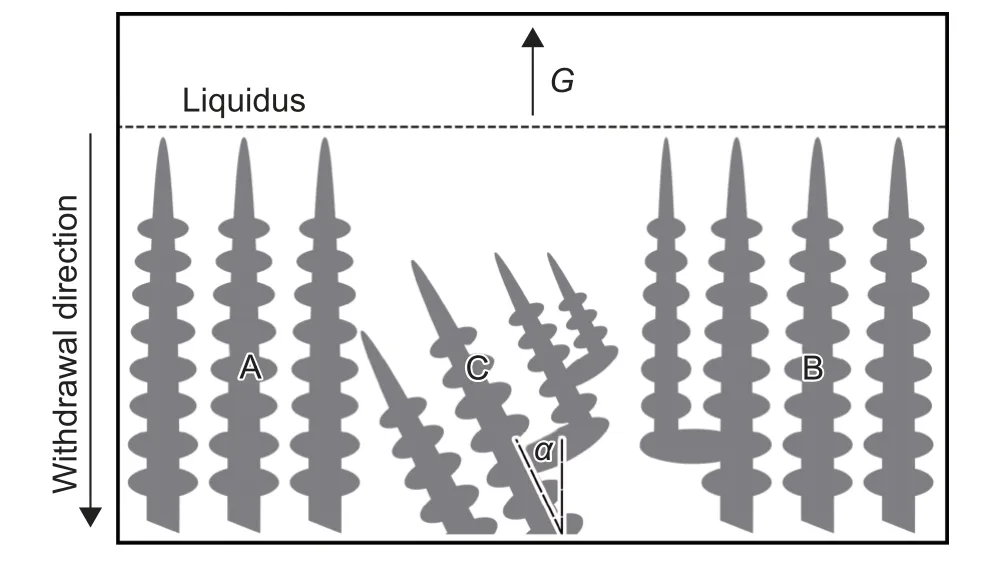

镍基高温合金铸件定向凝固时会形成(001)择优取向的树枝晶,并且枝晶数目随着铸件高度的增加逐渐减少。对于定向凝固过程中晶粒的形态和数量的减少,Walton 和Chalmers 提出了晶粒竞争生长机制[24],其模型如图8 所示[25]。在该模型下,晶粒A 和B 的(001)取向与温度梯度G平行,晶粒C 的(001)取向与热流方向呈角,因此晶粒C 在热流方向上受阻,导致其前方生长空间减少,最后被淘汰。

图8 晶粒竞争生长机制示意图[25]Fig.8 Schematic illustration of competitive grain growth proposed by Walton and Chalmers[25]

图9 为抽拉速率3 mm/min 和7 mm/min 时柱晶试棒的纵截面微观组织图。镍基高温合金的定向凝固起始于铸件底部,液态金属与水冷盘接触产生大的温度梯度(图5),在底部形成大量且取向随机的晶粒。由于晶粒竞争生长机制,随着试棒高度的增加,晶粒数目逐渐减少。在试棒底部形成的晶粒若具有良好的(001)取向,那么会沿着试棒轴向方向持续生长,因此在试棒上部只存在(001)取向与轴向偏差最小的树枝晶。

图9 不同抽拉速率下柱晶试棒纵截面不同高度处的显微组织(a)3 mm/min;(b)7mm/minFig.9 Microstructures at different heights of longitudinal section of columnar test bar at different withdrawal rates(a)3 mm/min;(b)7mm/min

在定向凝固过程中,铸件内热流方向与温度梯度G一致,与液相线等温线垂直[21]:

式中:GZ为轴向温度梯度;α为倾斜角度。

从图9 可以看出,在H=2 mm 处,试棒表面附近的晶粒(A1,A2,A4,A5)向试棒中间倾斜,而位于试棒中部的晶粒(A3)几乎平行于试棒轴线方向生长,倾斜度减小。从图6(a-1)可以看出,此时液相线呈凹形,根据式(4)可知,在试棒表面附近的温度梯度最倾斜于试棒中部。因此,(001)取向几乎平行于温度梯度的枝晶A1 和A5 具有生长优势,并阻碍相邻枝晶A2、A4 的发展。当H=10 mm 时,液相线的曲率减小,温度梯度G与试棒轴线的夹角减小,此时枝晶的(001)取向近似平行于温度梯度G,A7、A8 具有明显的生长优势,开始阻挡位于铸件表面附近的晶粒A6、A9。在抽拉速率为7 mm/min 的试棒中也观察到类似的现象。当H=60 mm 时,3 mm/min 抽拉速率下试棒的液相线略微凸起,使枝晶A11、A12 逐渐阻碍枝晶A10、A13 的生长,导致晶界略微向外表面倾斜。当H=120 mm 时,液相线的形状同样影响枝晶的生长。

3 结论

(1)当试棒位于保温区时,等温线呈外侧低内侧高的倾斜分布,当试棒位于下方冷却区时,等温线呈外侧高内侧低的倾斜分布。随着抽拉速率的增加,温度梯度逐渐减小。

(2)在试棒底部,温度梯度最大,三种抽拉速率下的温度梯度无明显变化,均为250 K/cm 左右;并且当高度超过70 mm 时,温度梯度随着抽拉速率的增加逐渐减小。

(3)糊状区形状和液相线曲率取决于抽拉速率和距水冷盘的距离,当抽拉速率为5 mm/min 时,凝固前沿水平状保持的时间最长;并且随着抽拉速率的增加,糊状区宽度逐渐增加。

(4)当液相线下凹时,枝晶向试棒中心方向生长;当液相线上凸时,枝晶向试棒外表面生长;水平的 液相线能促进晶粒沿试棒轴线方向生长。