加工参数对激光沉积制造钛合金Ti6Al4V表面完整性的影响

2023-02-09吴男,张棋

吴 男,张 棋

(沈阳航空航天大学 a.电子信息工程学院,b.机电工程学院,沈阳 110136)

钛合金材料具有比强度高、耐蚀性和耐热性好等性能优势,被广泛应用于航空航天、武器装备等国防工业和石油化工、生物医疗等民用领域.由于钛合金具有热导率低、高温化学活性高和弹性模量小等特点,在切削加工过程中存在切削温度高、切削变形和冷硬现象严重及易粘刀等现象,导致刀具易磨损且表面加工质量差,使钛合金成为典型的难加工材料[1].研究表明,激光沉积制造技术具有成形速度较快、周期较短、近净成形等优势特点,但成形件也存在着表面粗糙且存在缺陷,表层组织分布不均匀等缺点,使其疲劳性能受到限制[2].

对于现代生产来说,除了确保加工精度之外,还应该保证加工后工件具有良好的力学性能.表面完整性是一种强化的或者无损伤的表面状态,这种表面状态是通过控制加工工艺方法形成的,它是零件表层材料在加工过程中发生的一系列变化以及这些变化对零件服役性能影响的总体描述.传统生产过程中主要以零件的形状精度为检测目标,该检测方法不足以评价加工质量的优劣,更无法保证零件的疲劳寿命,这就需要进一步对材料的加工表面完整性进行检测.

目前,部分国内外专家、学者研究了传统钛合金的铣削优化方法.杜舜尧[3]通过对TB17钛合金进行不同加工参数的铣削试验,分析了铣削参数对工件的加工表面完整性产生较大影响的原因,其中对工件表面粗糙度影响比较明显的参数包括每齿进给量fz、切削深度ap、切削速度vc.在加工硬化方面,刀具结构尺寸也会对其产生一定影响,同时通过冷却处理可以使加工硬化程度降低.刘占起等[4]对TC4钛合金进行了激光3D打印,确定了最佳打印参数,利用金相显微镜和扫描电子显微镜对TC4钛合金单道打印层的成形质量等进行观测与分析.研究结果表明,TC4钛合金在最佳工艺参数情况下打印成形良好.闫凯强等[5]应用单因素试验法,在不同背吃刀量、铣削速度等条件下,研究了刀齿切削力的变化情况.结果表明,在面铣刀铣削钛合金时,改变背吃刀量的大小对切削力影响最大.Al-Shimaa等[6]对不同工艺参数和刀具材料的Ti6Al4V合金进行干车削研究.在相同的进给率、切削速度、切削深度等条件下,比较使用CBN和涂层陶瓷刀片车削Ti6Al4V合金时的表面粗糙度,其中使用涂层陶瓷刀片时表面粗糙度提高了34%.CBN刀片在最小切深、低进给率和高切削速度下获得更好的结果.Sun等[7]对TB6钛合金正交车削加工表面完整性进行了研究,主要内容为切削参数和工艺系统振动对已加工表面粗糙度和缺陷的影响.结果表明,进给速度对表面粗糙度、残余应力和显微硬度有显著影响.加工系统的振动频率与表面粗糙度轮廓相似,证明加工系统的振动也是限制加工表面质量的重要因素之一.

目前,针对传统钛合金Ti6Al4V加工的研究较多,但是对沉积钛合金的切削、铣削加工研究较少,加工过程中大多依然采用传统锻造钛合金的加工参数加工增材钛合金.本文针对激光沉积制造钛合金Ti6Al4V试件,采用正交试验的方法对其进行铣削试验,重点观测了试验样块的切削力、表面形貌、表面粗糙度、亚表面损伤.研究影响工件加工表面完整性的工艺参数,对于在加工过程中如何改善激光沉积制造钛合金Ti6Al4V表面完整性具有重要意义.

1 铣削试验设计

1.1 材料性能

在本试验中,所用到的材料为激光沉积制造钛合金Ti6Al4V样块,制备过程采用激光同轴送粉工艺,以Ti6Al4V球形粉末为原料,利用激光沉积制造系统完成.采用单道多层的沉积制造技术,试验时沿z轴方向沉积Ti6Al4V粉末,激光功率为2.4 kW,扫描速度为10 mm/s,热处理温度为600 ℃,时间为4 h.材料的性能参数[8-9]如表1所示.

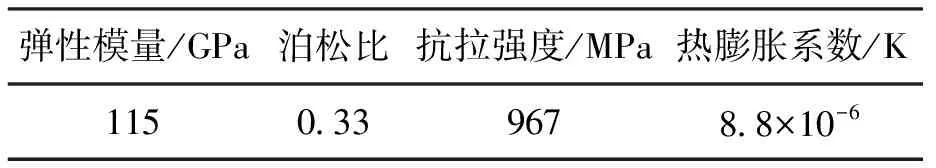

表1 试验材料性能参数

1.2 试验系统

铣削试验主要采用三坐标机床VMC850B.在铣削试验过程中,连接三向压电陶瓷测力仪(KISTLER9257B),可以记录切削力的大小;采用ZYGO New View9000白光干涉仪对样块表面粗糙度进行检测;应用扫描电子显微镜HITACHI、VHX超景深三维显微镜对铣削试验工件的表面形貌进行观测;利用扫描电子显微镜HITACHI对样块的亚表面损伤进行检测.在本试验中,主要使用的刀具为硬质合金刀具(YG类).

1.3 加工参数

本文主要采用四因素三水平的正交试验L9(34),结合钛合金的加工经验制定试验参数[10].在正交试验中,试验设置的切削速度为30、50、70 m/min,每齿进给量为0.03、0.05、0.07 mm,切削深度选择0.5、0.7、0.9 mm,切削宽度为4.0、4.5、5.0 mm.具体选择的参数如表2所示.

表2 正交试验方案

2 结果与分析

2.1 切削力

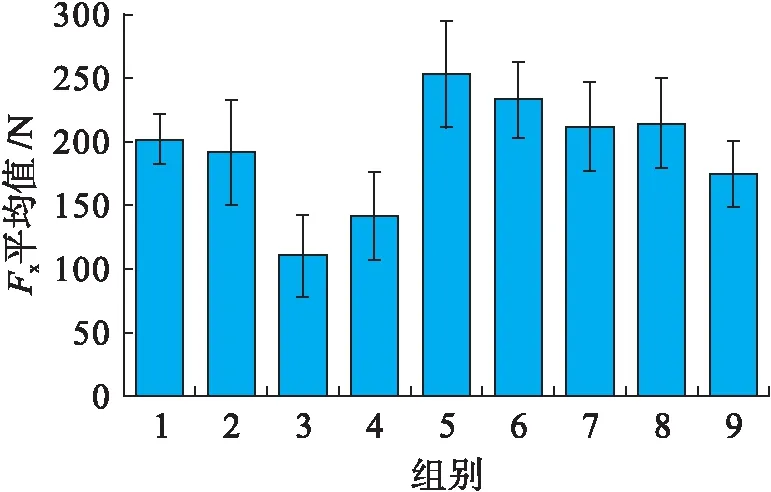

在对钛合金进行铣削试验时,利用三向压电陶瓷测力仪和DynoWare软件对每一组的铣削过程进行切削力的记录.稳定切削力阶段Fx的平均值及极差分析如图1和表3所示.

图1 激光沉积制造钛合金Ti6Al4V的Fx平均值

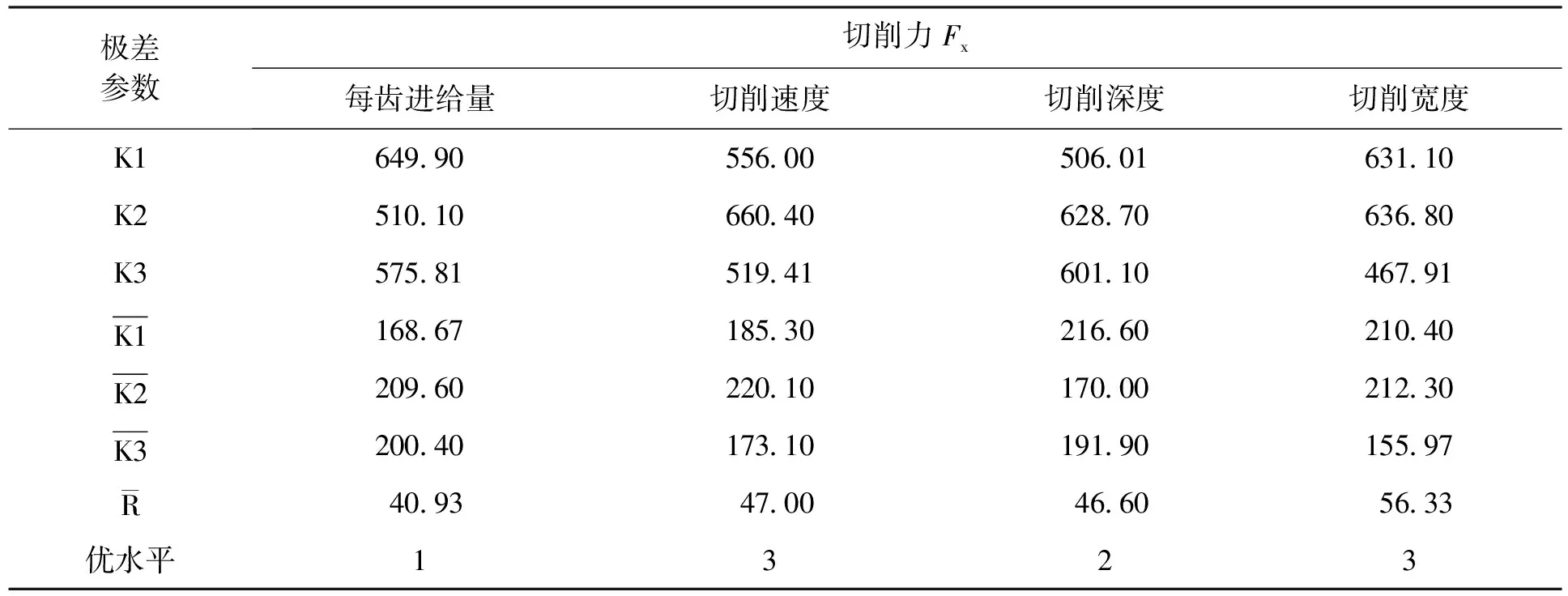

由表3可知,铣削加工参数对切削力Fx的影响由大到小依次为:每齿进给量、切削深度、切削速度、切削宽度.以切削力Fx最小为优化目标获得的各工艺参数优化水平为:fz=0.03 mm、vc=70 m/min、ap=0.7 mm、ac=5 mm.

表3 切削力极差分析计算

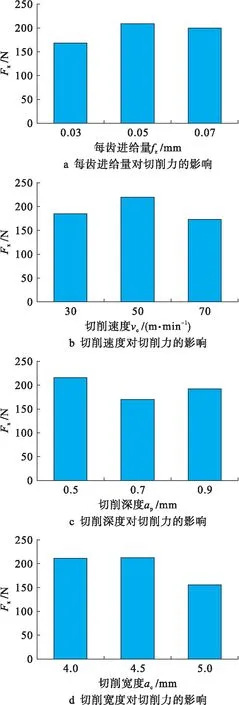

图2为各加工参数对切屑力的影响.由图2可以看到各加工参数对轴向力的影响趋势.每齿进给量、切削速度、切削宽度对进给力影响效果相似,即增加这几个参数的大小,进给力均是先增大后减小.随着每齿进给量、切削速度、切削宽度的增大,切削力也会增大;但是每齿进给量继续增大时,摩擦系数会变小,剪切角会增大,变形系数也会减小;此时,切削力会不断减小[11].此外,研究发现切削深度与上述参数对轴向力有正好相反的影响效果,即增大切削深度,进给力是先减小而后不断增大.主要原因是在增大切削深度的过程中,切削热增加到一定程度时,加工试件发生了热软化现象,导致切削力不断变小;但是继续增大切削深度,加工试件变形抗力也随之变大,导致切削力不断变大[12].根据试验结果可知,在铣削加工过程中,每齿进给量和切削深度要选择较小些,而切削速度和切削宽度可以选择较大些,这样可以保证在加工激光沉积制造钛合金时进给力较小.

图2 各加工参数对切削力的影响

2.2 表面形貌

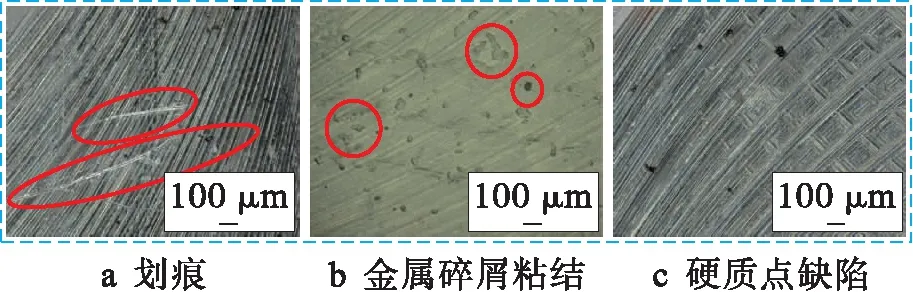

在观测时均采用中心处的表面形貌,如图3所示.增材制造Ti6Al4V材料由于其组织及力学性能发生改变,而导致其缺陷特征与传统钛合金Ti6Al4V材料有所差异,其中缺陷的种类、分布、大小都受到材料性能的影响.在所有加工参数下,试样或多或少的均会出现进给划痕、金属屑粘结和硬质点缺陷.由图3a可知,随着切削过程的进行,在切削刃上会形成一定量的积屑瘤;在不断增加切削宽度与深度的过程中,加工试件的铣削表面上也会出现一些周期性的划痕缺陷现象.由图3b可知,在加工试件的表面上可能存有一定量的积屑瘤和切屑,由于后刀面挤压、摩擦等一些因素的影响下,在加工表面上也会形成粘结缺陷[13].由图3c可知,在加工过程中一些碳化物颗粒会随着刀具的磨损和工件的加工附着在材料表面上,形成硬质点缺陷.这将导致切削过程中的剪切应力突然增加,进而导致在加工表面内部形成残留的空腔和裂纹,使材料性能降低.

图3 铣削后出现的典型缺陷

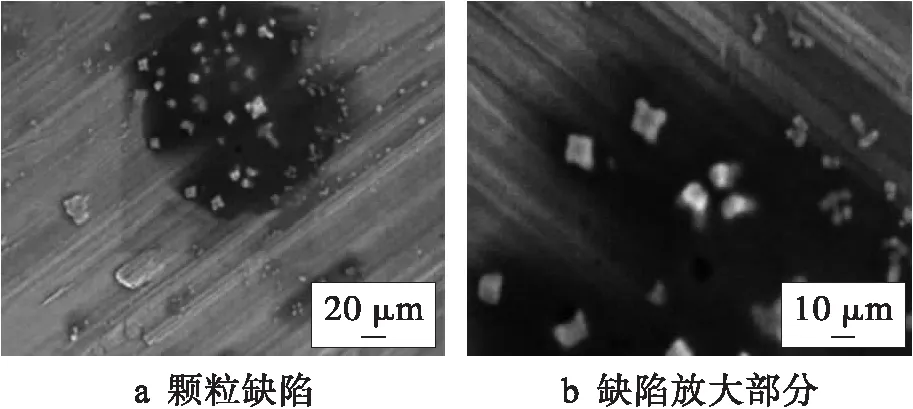

图4为增材钛合金表面未熔化粉末颗粒缺陷.由图4可知,在利用扫描电子显微镜对增材样块的铣削表面进行观察时,还会看到未熔化的粉末颗粒,这是增材钛合金在加工过程中所独有的一种表面缺陷.造成这种缺陷主要与增材件的制备过程有关,在成形过程中会存在激光能量输入不足的情况.当激光能量不足时,各扫描线间不能形成良好的搭接,导致相邻扫描线间存在未熔颗粒,在后一层的沉积过程中,如果保持前一层所用的能量输入不变,则很难将扫描线之间的残余粉末熔化,从而形成形状不规则、尺寸大小不一的缺陷.同时,在已生成未熔化粉末颗粒缺陷的地方,随着后续沉积过程的进行,缺陷处表面质量较差,熔融金属流动性较差,会使得缺陷逐渐向上扩展,有可能形成尺寸较大的穿层缺陷,导致材料的使用性能下降[14].

图4 增材钛合金表面未熔化粉末颗粒缺陷

2.3 表面粗糙度

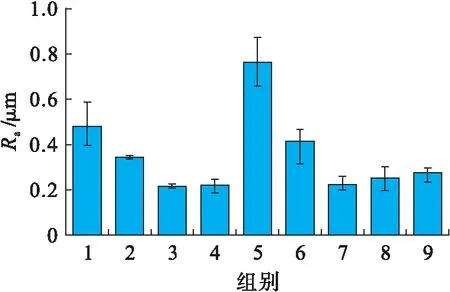

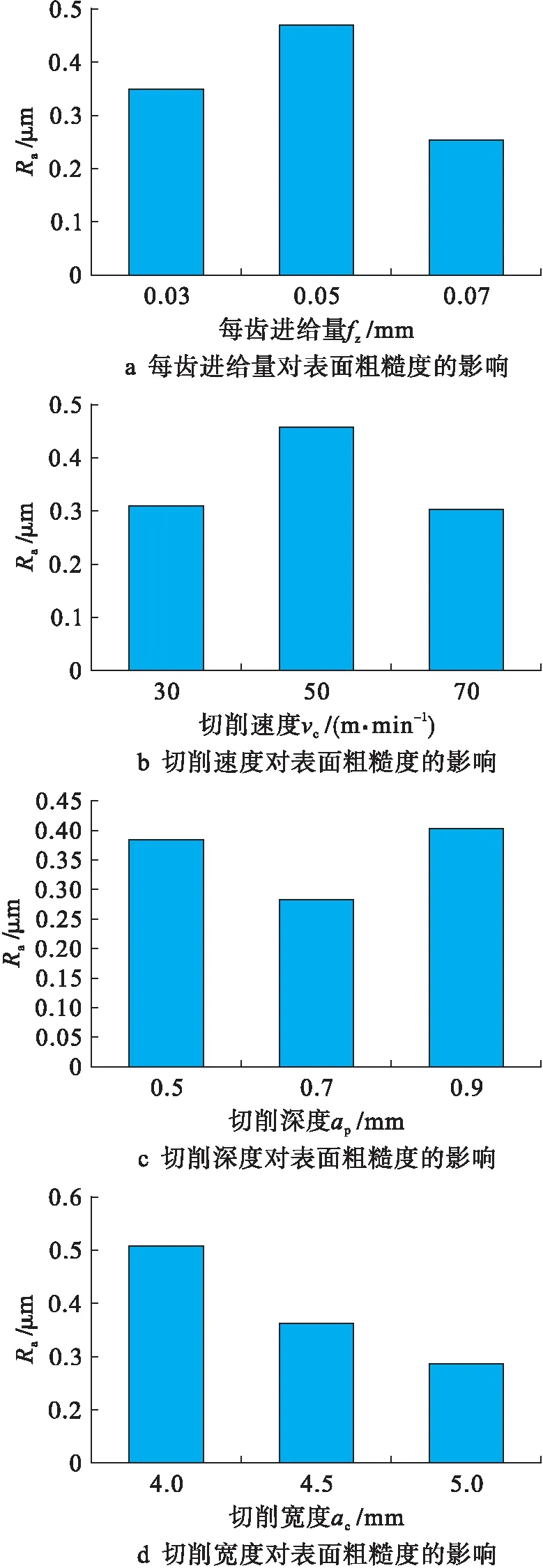

在铣削加工试件的过程中,由于加工试件具有较高的表面粗糙度,所以摩擦力会增大;另外,在循环载荷发挥作用影响下,表面凹谷处一般容易发生应力比较集中的现象,这样会促使降低零件的抗疲劳性能.对于样块的铣削表面利用ZYGO白光干涉仪进行表面粗糙度的测量,为保证精度,采用多次测量取平均值的方法.激光沉积制造钛合金的表面粗糙度的测量结果如图5所示,表面粗糙度极差的分析计算情况如表4所示.

图5 激光沉积制造钛合金表面粗糙度

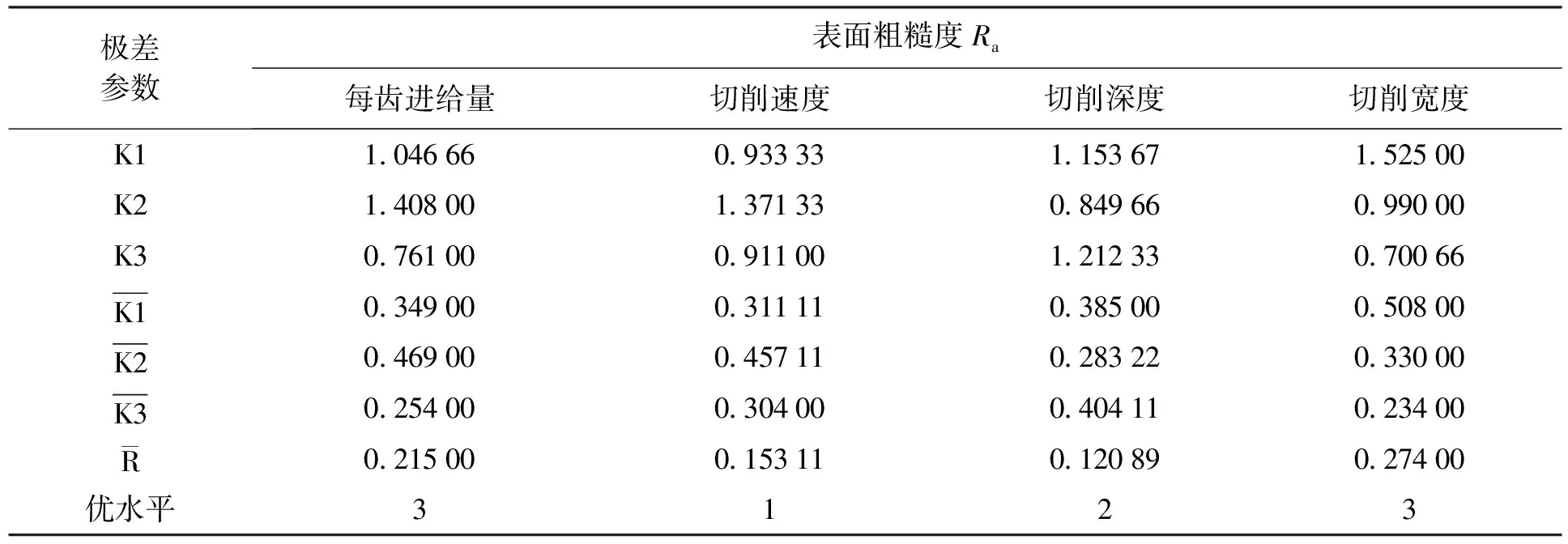

由表4可以看出,铣削加工参数对表面粗糙度Ra的影响效果是不同的,影响效果由大到小依次为:切削深度、切削速度、每齿进给量、切削宽度.当表面粗糙度Ra最小为优化目标时,各工艺参数的大小可以分别选择为:fz=0.07 mm、vc=30 m/min、ap=0.7 mm、ac=5 mm.

表4 表面粗糙度极差分析计算

不同加工参数对表面粗糙度的影响如图6所示,表面粗糙度的变化趋势与进给力大致相同.随着每齿进给量增大,表面粗糙度先增大后减小.通过分析可知,在每齿进给量增大过程中,刀具产生挠度变形而引起系统振动;随着每齿进给量继续增大,表面粗糙度降低,这主要是因为进给力逐渐减小使得刀具与工件间的摩擦也随之减小[15].随着切削深度的增加,表面粗糙度最终呈现增大的趋势,原因在于随着切削深度的增加,进给力增大,产生较大振动[16].在切削速度不断增加的过程中,表面粗糙度呈现出先不断变大而后逐渐变小的趋势.这主要是因为当切削速度较小或较高时,积屑瘤不容易产生,能够在很大程度上使得表面粗糙度先增大后减小.根据试验结果可知,在铣削加工过程中,每齿进给量、切削速度要选择较大值,而切削深度要选择较小值,可以保证在加工激光沉积制造钛合金时得到较好的表面粗糙度.同时,在增材件的制备过程中由于粉末材料堆积,会导致成形件的内部出现球形气孔缺陷.在扫描过程中,起始端和末端会出现激光功率不稳定、扫描速度较低、能量输入较高等现象,导致熔池不稳定,这些均会导致增材件表面缺陷增多,表面粗糙度恶化[17].

图6 各加工参数对表面粗糙度的影响

2.4 亚表面损伤

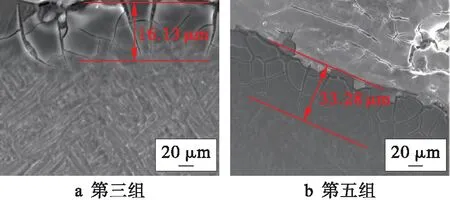

利用扫描电子显微镜HITACHI对样块进行观察,在铣削后的亚表面观察到的裂纹及裂纹深度如图7所示.由图7可知,与第三组相比,第五组的裂纹扩展深度更深一些,达到33.28 μm.

图7 两种钛合金样块裂纹深度

增材件一方面由于在制造过程中激光的能量较大且集中,材料局部区域能量输入较高,使得熔池及其附近部位被迅速加热,并局部熔化.这部分因受热而膨胀的材料受到周围温度较低的约束,产生压应力.同时,在凝固冷却时受到基体材料冷却收缩的约束,在熔覆层中容易形成较大的残余应力.当残余应力超过材料强度极限时,裂纹随之产生.因为第五组在加工过程中切削力最大,所以产生的切削热也最多,材料的表面层部分经过快速的升温和冷却,处于收缩状态,而此时的基体部分却是膨胀状态,在很大程度上会使得表面层产生较大的压应力,促使在材料的表面形成一些裂纹.材料的裂纹扩展越严重,成形件的疲劳寿命越低.

3 结 论

本文通过对激光沉积制造钛合金Ti6Al4V进行铣削试验,探究不同加工参数对沉积钛合金Ti6Al4V加工表面完整性的影响,主要参数包括切削力、表面形貌、表面粗糙度、亚表面损伤.得出的具体结论如下:

1)在切削力的测量过程中:每齿进给量、切削深度对切削力的影响都是比较大的,但是切削宽度对表面粗糙度的影响不是很明显.一般来说,为了保证在加工激光沉积制造钛合金时进给力较小,在不影响加工效率的情况下,应尽量选择较小的切削深度,同时选择较大的切削速度和切削宽度.

2)在表面形貌的检测过程中,划痕、粘结及硬质点缺陷在沉积钛合金的加工中也会出现,同时沉积钛合金还会出现未熔化的粉末颗粒缺陷,会在很大程度上影响成形质量.在对加工试件进行铣削中,应合理优化工艺参数和制备过程,减少表面缺陷的产生.

3)在表面粗糙度的检测过程中,切削深度对加工试件的表面粗糙度的影响效果最为明显,但是切削宽度对加工试件表面粗糙度的影响效果最小.一般来说,为了能够保证加工试件具有良好的表面粗糙度,在不影响加工效率的情况下,应保证使用较大的每齿进给量和切削速度,同时选择较小的切削深度.

4)在亚表面损伤的检测过程中,工艺参数的选择会对沉积钛合金的加工产生重要影响.当选择每齿进给量fz=0.03 mm、切削速度vc=70 m/min、切削深度ap=0.9 mm、切削宽度ac=5 mm时,裂纹扩展深度较小;而每齿进给量fz=0.05 mm、切削速度vc=50 m/min、切削深度ap=0.9 mm、切削宽度ac=4 mm时,裂纹扩展深度较大.