中性稳态复合材料结构设计及稳定性分析

2023-02-09张义顺李玉琦吴晨晨季晨阳

张义顺,李玉琦,吴晨晨,季晨阳

(1.沈阳工业大学 材料科学与工程学院,沈阳 110870;2.中国科学院沈阳自动化研究所 空间自动化技术研究室,沈阳 110169)

碳纤维增强复合材料具有比强度大、比模量高、成型工艺多样、抗疲劳强度高等优点[1-2].基于碳纤维增强聚合物(CFRP)的双稳态复合材料杆是一种无需施加外力即可保持卷曲和展开两种稳定构型的可展开结构[3],已经在空间可展开支撑结构中得到广泛应用,例如,英国萨里大学研发的Inflatsail离轨帆[4-5]、英国牛津空间系统(OSS)研发的立方星磁力计展开装置[6]、中国科学院沈阳自动化研究所研发的“天帆一号”太阳帆等均采用了双稳态复合材料结构[7].但双稳态复合材料结构在在轨航天器的应用中仍面临较大挑战.例如,欧洲航空局(ESA)主导研制的“火星快车”探测器天线在轨展收与地面模拟试验具有较大差异[8],原因是所采用的CFRP基体具有粘弹性,在长时间高应力和高温共同作用下,结构发生了应力松弛.另外,在“天帆一号”太阳帆双稳态帆桁的地面展开试验测试过程中发现结构所储存的残余应变能也导致结构展开过程中极易产生末端冲击[9-10],严重影响了结构的展开可控性和稳定性.因此,本文设计研制了一种中性稳态复合材料杆,旨在解决“天帆一号”太阳帆所采用的双稳态帆桁展开可控性和稳定性不足的难题.

目前,国内外学者已经针对中性稳态复合材料结构开展了部分研究.Murphey等[8]通过改变层合结构的铺层顺序,赋予板层不同的预应力来诱导结构实现中性稳态特性.Mao等[11-12]基于经典层合板理论建立了层合板展收行为的分析模型,并提出了分析具有不同纤维角度、铺层顺序和纤维织物性能的层合板结构力学性能的方法.近年来张焕青等[13-14]考虑了树脂基体的粘弹性属性,分析了温度和湿度对双稳态结构力学性能的影响.综上所述,中性稳态结构的粘弹性分析模型尚未建立,针对大尺寸中性稳态结构制备方法的研究较少,且结构的展开性能尚不可知.

本文通过建立中性稳态壳结构的粘弹性理论分析模型,给出了中性稳态壳结构存在的必要条件.根据数值分析结果制备了中性稳态碳纤维环氧树脂复合材料结构样件,并通过相关试验测试了其展收过程.

1 中性稳态结构的粘弹性分析模型

1.1 本构关系

考虑到非线性粘弹区的复杂性,本文仅采用线性粘弹区(玻璃化转变温度附近)的基体粘弹性属性进行研究.温度变化导致的层合板热膨胀应变可以表示为εT=αΔT,α为材料热膨胀系数,ΔT为温度变化量.因此,结合经典层合板理论及粘弹性理论可将复合材料层合板在时间和温度共同作用下的本构关系通过遗传积分表示为

(1)

(2)

式中:E1,0和E2,0分别为碳纤维的不同拉伸模量;G12,0为碳纤维的剪切模量;(E1)0和(E2)0分别为环氧树脂在松弛时间为零时的不同拉伸模量;(G12)0为环氧树脂在松弛时间为零时的剪切模量;τ1、τ2和τ12分别为粘弹性模量Y1(t)、Y2(t)和Y3(t)对应的松弛时间.

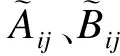

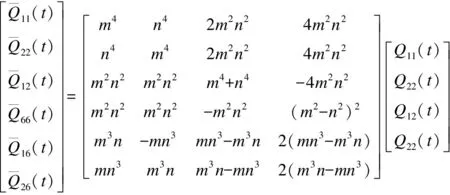

(3)

(4)

式中:m=cosζ;n=sinζ,ζ为层压板各层纤维的铺设角度.Qij具体表达式为

(5)

式中,ν12、ν21分别为单层板的纵向、横向泊松比.

1.2 中性稳态结构分析模型

(6)

(7)

(8)

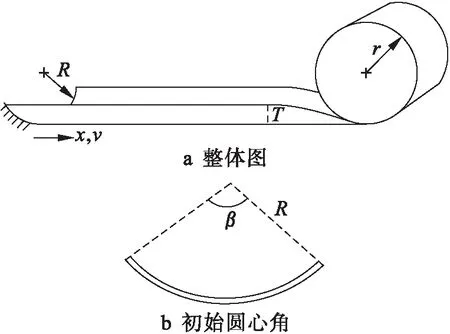

此外,考虑到中性稳态结构的展开主要包括卷曲构型到部分展开构型的转变以及部分展开构型到完全展开构型的稳定展开两个过程.为了分析第一个过程的构型转变,参考Brinkmeyer等[15]提出的弹射力理论模型,可以估算结构初始构型转换时的弹射力F(t).上述理论模型表达式为

(9)

式中:R和r分别为初始半径和卷曲半径;β为初始圆心角.中性稳态结构几何形状如图1所示.

图1 中性稳态结构几何形状

2 层合板结构设计

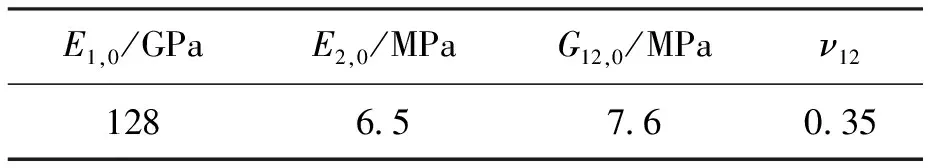

采用单向碳纤维预浸料ThinPly T800H[16](材料性能如表1所示)和环氧树脂膜材料为基础材料设计中性稳态结构.根据均匀化原理[14]可以得到考虑树脂粘弹性属性的碳纤维环氧树脂单层板的材料性能(见表2).

表1 室温下ThinPly T800H碳纤维预浸料性能

表2 碳纤维增强环氧树脂基复合材料单层板性能

在层合板结构设计阶段,常采用反对称式和正交式铺层方式以消除结构的耦合刚度.但考虑到成型工艺的复杂性和试验室条件的限制性,本文仅分析[+45°/-45°/0°/+45°/-45°]和[+45°/-45°/+45°/-45°]两种铺层方式,将其铺层方式分别简化为A和B,并验证其能否满足中性稳态特性要求.

2.1 A铺层方式

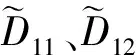

图2 A铺层方式下弯曲刚度与松弛时间的关系

当松弛时间为零时,初始弯曲刚度矩阵可以表示为

(10)

图3 A铺层方式下S随松弛时间的变化

2.2 B铺层方式

同理,结合表2得到B铺层方式下层合板弯曲刚度随松弛时间的变化关系,结果如图4所示.

图4 B铺层方式下弯曲刚度与松弛时间的关系

当松弛时间为零时,初始弯曲刚度矩阵可以表示为

(11)

图5 B铺层方式下S随松弛时间的变化

2.3 铺层方式对比

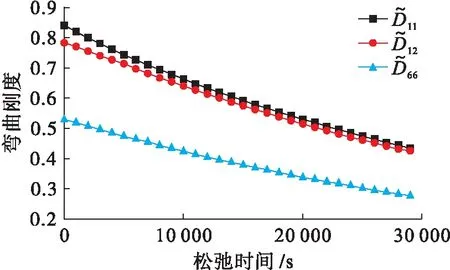

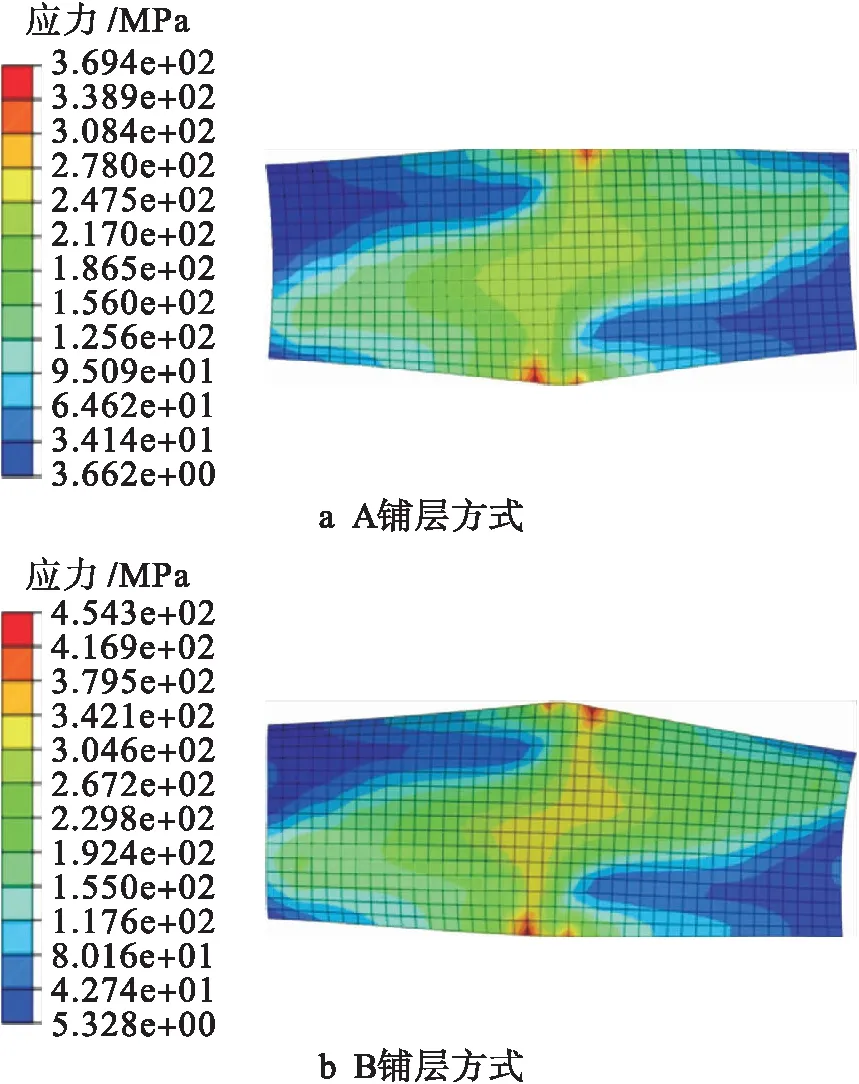

采用ABAQUS有限元软件分析了以上两种铺层方式的层合板结构在压力载荷下的应力分布情况.建立了可变形薄壳3D模型,材料参数设置如表3所示,铺层方式中45°和0°单层预浸料的厚度分别为0.095 mm和0.076 mm.运用S4R薄壳单元分析两种层合板结构在压力载荷下的应力分布云图,结果如图6所示.经对比可知,A铺层方式层合板结构在同一载荷下Mises应力更小,表明结构具有更好的力学性能.因此,本文选用A铺层方式设计中性稳态碳纤维环氧树脂复合材料结构.

表3 中性稳态结构设计参数

图6 复合材料层合板的应力分布云图

3 样件制备与展开稳定性试验

3.1 中性稳态结构样件制备

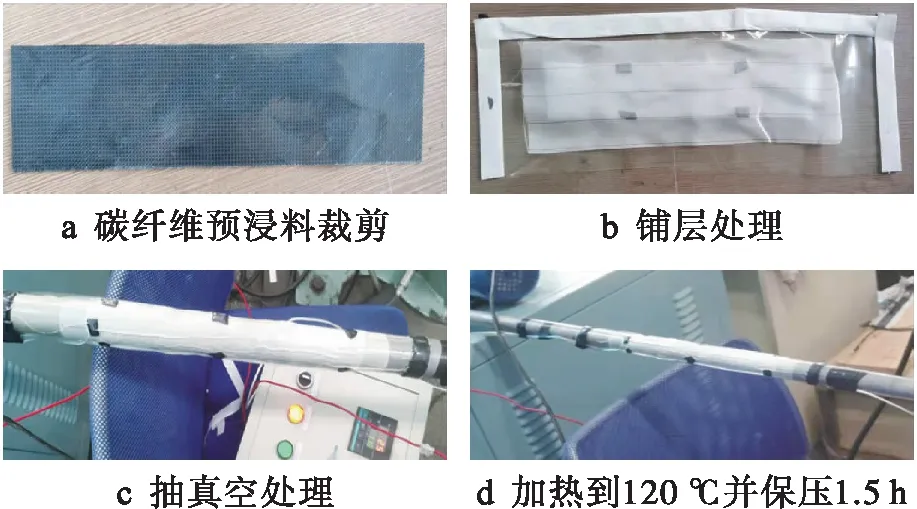

采用单向碳纤维预浸料ThinPly T800H和环氧树脂膜材料,运用真空与热压的制备方法(见图7),结合表3中几何设计参数,制备了具有中性稳态特性的碳纤维环氧树脂结构样件(见图8),测量得到其卷曲直径为27 mm,满足“天帆一号”太阳帆帆桁的设计要求.

图7 中性稳态复合材料结构样件制备流程

图8 中性稳态结构样件构型

3.2 展开稳定性试验与分析

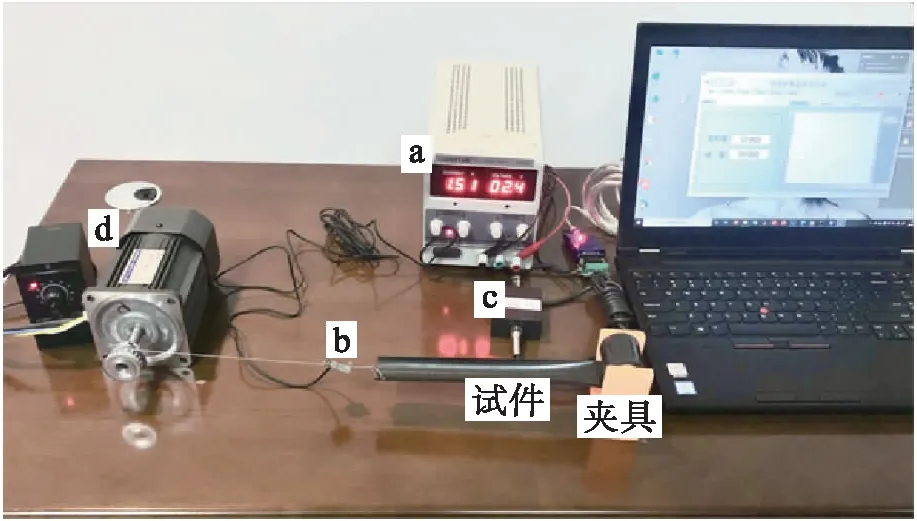

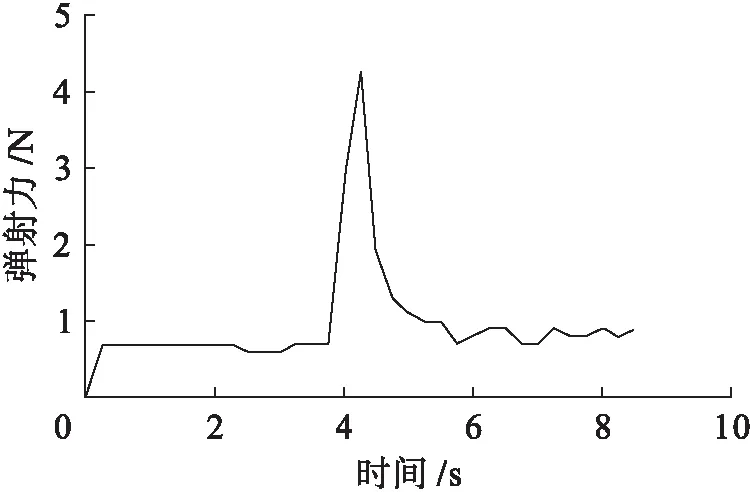

为了测试结构由完全卷曲构型到部分展开构型转变时的弹射力以及部分展开到完全展开过程是否稳定可控,对中性稳态碳纤维环氧树脂复合材料结构样件进行了展开试验测试.试验采用的主要设备如图9所示,主要设备参数如表4所示.首先,将测试样件盘绕在夹具上并将安装有信号放大器的拉力传感器固定在测试样件上,再通过大力马绳将测试样件与调速电机相连接,试验测试过程如图10所示.通过传感器显示系统记录样件由卷曲构型到部分展开构型转变过程中力的变化情况,并采用Origin绘制力随时间的变化曲线(见图11).分析图11可知,结构完成初始构型转换时,弹射力约为4.3 N.由式(9)计算可知样件在松弛时间为零时的弹射力为4.52 N,理论计算与试验测试结果具有较好的一致性,进一步证实了理论分析模型的正确性,同时也可为后续进一步分析结构粘弹性对其展开稳定性的影响奠定基础.

图9 试验设备

表4 展开试验测试所用设备

图10 试验测试过程

图11 试验测得弹射力

同理,为了检验样件由部分展开到完全展开过程中是否稳定可控,继续运行调速电机,最终实现样件完全展开,部分展开驱动力随时间的变化情况如图12所示.由图12可知,样件部分展开到完全展开过程中所施加的驱动力约为0.6 N.图12中所示偏移拟合曲线的散点是由于试验设备不稳定产生的微小波动,可以忽略.因此,样件展开过程是稳定可控的且具有良好的中性稳态特性.

图12 部分展开驱动力图

4 结 论

本文建立了中性稳态复合材料结构的粘弹性分析模型,并结合结构在各个稳定构型中存储的应变能均相等的特点,推导了复合材料层合结构存在中性稳态特性的必要条件.对两种铺层方式的层合板结构进行了稳定性分析和有限元模拟,最终确定选用铺层方式为[+45°/-45°/0°/+45°/-45°]的层合板结构制备试验样件.利用展开试验测定结构构型转变过程中的弹射力和展开驱动力.结果表明本文设计制备的样件具有中性稳态特性,且兼具较好的展开可控性,对中性稳态复合材料结构的设计与分析具有一定借鉴意义.