原位自生(Ti,V)C堆焊层的耐磨性能

2023-02-09魏来,李丹,董振

魏 来,李 丹,董 振

(1.沈阳工业大学 后勤处,沈阳 110870;2.辽宁中科力勒检测技术服务有限公司,沈阳 110170)

曲轴是大型往复压缩机的关键部件,在高速运转过程中受到的载荷非常复杂,曲轴静动特性对压缩机的整体性能具有重要影响.扭曲、裂纹和磨损是曲轴的常见故障,需要寻找有效方法对曲轴进行修复.激光堆焊是一种利用高能密度激光束作为热源将覆于表面的合金粉末熔化使得熔敷材料与基体形成冶金结合从而获得高性能合金层的表面熔敷技术[1-2].由于TiC具有高硬度、高弹性模量、高熔点、良好耐热稳定性等优点以及在组织中呈弥散分布的特点,在耐磨损和耐高温领域得到广泛应用[3-4].钛铁在世界上的储量非常丰富,价格又很低廉,可以使生产成本大大降低[5].有些情况下仅靠TiC来提高熔敷层的耐磨性和硬度不够理想,熔敷过程中Ti对O具有很强的亲和力,Ti-Fe中大量Ti被烧损[6-8].

随着现代化工业和高科技的发展,机械设备的磨损问题日趋严重,造成了能源和经济损失[9-11].学者们探讨选用耐磨材料来有效解决机械设备耐磨损问题.张辉等[12]研究了不同石墨添加量对Fe-Ti-V-C涂层组织及耐磨性的影响并发现,随着涂层中石墨的增加,熔覆层硬度和耐磨性呈先增大后减小的趋势,当石墨添加量过多时,涂层出现残余奥氏体.王晓荣等[13]研究了硼对激光熔Fe-Ti-V-C合金组织及性能的影响并发现,硼的加入细化了涂层中陶瓷相颗粒,当硼加入量增加时,涂层硬度显著增加,当涂层加入量达到25%时,涂层会产生裂纹.张蕾涛等[14]利用CO2激光器对45#钢表面进行激光熔覆和重熔处理,观察熔覆层的微观组织结构,利用显微硬度计及湿砂磨损试验机等测试熔覆层的硬度和耐磨性,以愈合Ni60/50%WC熔覆层裂纹并消除孔洞等缺陷.朱继祥等[15]研究了WC含量对铁基复合涂层组织及磨损性能的影响,对不同含量WC熔覆层的晶相组织与耐磨性等进行了分析,结果表明随着熔覆层W含量的增加,磨损量呈先减小后变大的趋势.张坚等[16]研究了稀土Ce对高硼贝氏体涂层微观组织及性能的影响并发现,随着涂层中Ce含量的增加,涂层韧性先增大后减小,而涂层的摩擦因数呈先减小后增大趋势.张煜等[17]利用超高速激光熔覆技术制备了镍基WC涂层,观察表面微观组织并发现,与低速激光熔覆相比涂层表面质量变好,涂层与基体具有更好的冶金结合,残余应力显著降低,避免了裂纹的出现,其涂层耐磨性也得到了提升.

本文在Fe-Ti-C合金堆焊层中加入微量钒,通过试验分析探讨钒含量对堆焊层宏观耐磨性与硬度的影响.

1 试验测试

1.1 试验材料

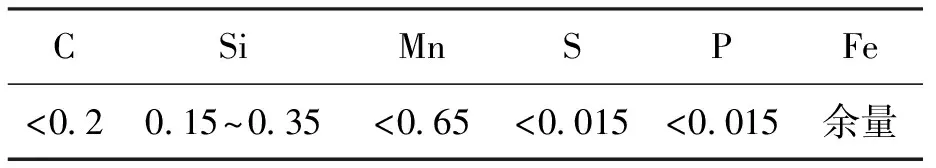

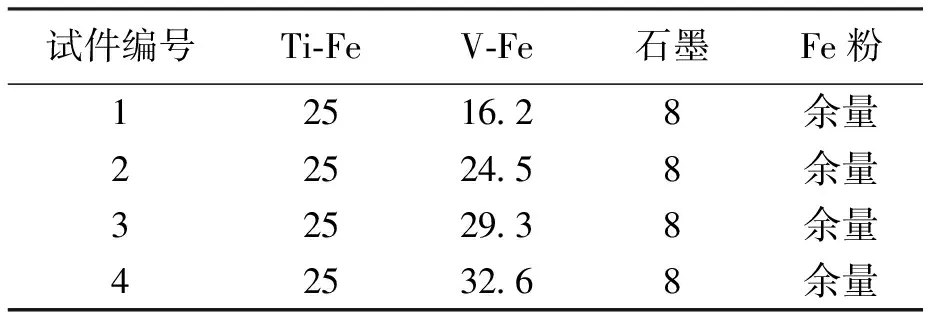

以20#钢作为母材,在其表面制备堆焊层,母材尺寸为120 mm×100 mm×12 mm,制备粉末原料由钛铁(Ti-Fe)、钒铁(V-Fe)、石墨和铁粉组成.为了便于比较不同含量试件之间的硬度和耐磨性,提供了4种不同试验配方.20#钢、合金粉末化学成分和堆焊粉末配方分别如表1~3所示.

表1 20#钢化学成分(w)

1.2 试验设备及方法

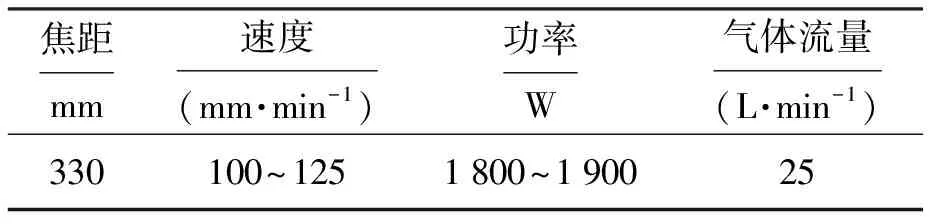

利用SIM-FX-100角向磨光机将基体材料表面附着的氧化膜去掉.称取总量为100 g的粉末,分为4种分配方式.将粉末放入薄纸上搅拌至均匀,利用经高锰酸钾钝化的水玻璃为粘接剂,压制成尺寸为80 mm×30 mm×2 mm的合金粉末块并粘结在基体材料试板上.放置在阴凉处自然风干24 h后,采用自控远红外电焊条烘干炉烘干.将试件在50 ℃保温10 min,在100 ℃保温10 min,再升温至200 ℃保温1 h.利用DL-HM-T5000型CO2激光器对试件进行表面堆焊处理.在激光熔覆过程中为了防止涂层被氧化,采用氩气进行保护.激光堆焊试验主要参数如表4所示.

表2 合金粉末化学成分(w)

表3 堆焊粉末配方(w)

表4 激光堆焊试验主要参数

采用金相试验观察不同含量粉末形成的堆焊层中(Ti,V)C增强相的数量、形态和分布特征.利用HRD-150洛氏硬度计测量堆焊层表面宏观硬度.利用磨损试验机测试堆焊层耐磨性,并分析硬质相的形态、分布特征对堆焊层耐磨性能的影响.磨损试验在MLS-23型湿砂橡胶轮式磨损试验机上进行.采用OK7750数控制线切割机床将测试完硬度的堆焊试板加工成尺寸为56 mm×27 mm的试块,利用分析天平精确测量其磨损前质量.磨损试验主要参数如表5所示.磨损试验完成后,立即清洗砂浆并吹干,防止试块腐蚀氧化.然后将试块放在分析天平上测量其质量,获得试块磨损后的质量,并计算出试块的磨损量.

表5 磨料磨损试验主要参数

2 结果与分析

2.1 硬度试验数据分析

硬度测量中在堆焊层表面选取三个不同位置分别进行测量,取其平均值来衡量堆焊层表面硬度.硬度试验数据如表6所示,硬度值变化曲线如图1所示.由图1可见,随着钒铁含量的增加,硬度值逐渐增大,钒铁含量达到32.6%时硬度值最大.这是由于堆焊层粉末中的钛铁和钒铁在激光堆焊条件的高温作用下熔化分解,Ti和V熔化在液相铁中,而Ti和V都属于强碳化物形成元素,而石墨的作用就是为此反应提供C原子,因而存在以下反应:Ti+C→TiC,V+C→VC.因为Ti∶C=1∶1,V∶C=1∶1,其摩尔比相同,在熔池凝固过程中很容易依附成长,从而形成TiC和VC的互溶体碳化物结构,因此,堆焊层中的硬质相为(Ti,V)C复合颗粒.

表6 硬度试验数据

图1 堆焊层硬度分布

随着堆焊层中钒铁含量的增加,(Ti,V)C硬质相数量增多.这是因为1号试件基体组织晶粒数量较少、分布不均匀且晶粒较为细小;2号试件晶粒数目增加且分布较均匀;3号试件晶粒数目更多,硬度也较大;4号试件晶粒大小适中且分布均匀,因而硬度最大.

2.2 磨损试验数据分析

磨损试验结果如表7所示,堆焊层磨损量分布情况如图2所示.

表7 磨损试验数据

图2 堆焊层磨损量分布

由图2可见,随着钒铁含量的增多,磨损量逐渐减少,这是因为在堆焊过程中TiC和VC分布在板条马氏体基体中的数量增加,使得(Ti,V)C硬质相含量增加,即复合增强相数量增加,颗粒尺寸变大,对磨粒切削运动起到了明显阻碍作用,因而磨损量减小.当钒铁含量为32.6%时,磨损量仅为0.436 7 g.

2.3 SEM显微组织分析

4种不同试件堆焊层金相显微组织如图3所示.堆焊层显微组织由铁素体+奥氏体+马氏体+(Ti,V)C硬质相组成.由图3可见,随着钒铁含量的增加,形成了更多的VC,从而使得(Ti,V)C硬质复合相逐渐增多.图3a中白色小颗粒为(Ti,V)C硬质相,其数量较少且分布不均匀,因而堆焊层硬度小且耐磨损性差;图3b中(Ti,V)C硬质相增多且分布均匀了许多,堆焊层硬度增大且耐磨损性升高;图3c中(Ti,V)C硬质相均匀、密集分布在基体中,说明随着钒铁含量的增加,(Ti,V)C硬质相含量增多,堆焊层硬度增大,磨损量逐渐减少;图3d中(Ti,V)C硬质相晶粒大小适中,数量较多且分布很均匀.因为在磨损过程中磨料硬度很高,如果晶粒过于细小容易被磨损掉,所以晶粒适中时耐磨性较好.

图3 堆焊层SEM图片

综上所述,当钒铁含量为32.6%时,试件硬度值为54.6 HRC,磨损量为0.436 7 g,试件硬度最高,磨损量最小,耐磨性最好.

3 结 论

利用激光堆焊技术将钛铁、钒铁和石墨按一定比例配制试件,对所获试件进行表面强化处理,获得(Ti,V)C复合硬质相,使得铁基合金得到多元强化.通过对多元复合强化铁基耐磨堆焊合金进行试验分析,得出如下结论:

1)堆焊层显微组织由铁素体+奥氏体+马氏体+(Ti,V)C硬质相组成.随着钒铁含量的增加,堆焊层中的(Ti,V)C复合硬质相逐渐增多且分布逐渐变得均匀.

2)随着钒铁含量的增加,堆焊层硬度升高且磨损量减少,堆焊层耐磨性增加.当钒铁含量为32.6%时,堆焊层硬度值为54.6 HRC,磨损量为0.436 7 g,此时堆焊层的力学性能最佳且耐磨性最好.