低压涡轮转静子叶片碰磨故障的原位排故及分析

2022-12-21宋丙新张文辉马斯博陶杰成都航利集团实业有限公司中国航发沈阳发动机研究所

■ 宋丙新 张文辉 马斯博 陶杰/ 成都航利(集团)实业有限公司 中国航发沈阳发动机研究所

1 故障描述

某发动机进行孔探检查时(试车总时间521h39min),发现低压涡轮转子叶片根部存在碰磨痕迹。采用孔探仪测量,叶片平均磨痕深度为0.9mm;测量低压涡轮转子叶片与静子叶片间隙最小处为7.9mm,位于顺航向6 点钟至7 点钟方向。圆周方向分为7 个测量点,各测量点低压涡轮转子叶片根部磨损情况如表1、图1 所示。

图1 2号位置叶片磨痕深度

表1 首次发现碰磨故障时叶片磨痕深度

2 验证试车

为验证碰磨是否持续加剧,每5h对低压涡轮转静子叶片进行检查。验证3h45min,试车总时间525h24min55s,孔探检查测量转子叶片磨痕深度,发现磨痕深度加大,平均深度约1.0mm,较上次测量平均值增加0.1mm;低压涡轮转子叶片与静子叶片间隙最小处为7.96mm,位于顺航向6 点钟至7 点钟方向。磨损及间隙测量情况如表2、图2、图3 所示。

图2 3号位置转子叶片磨痕深度

图3 首次验证试车后间隙

表2 首次验证试车后转子叶片磨痕深度

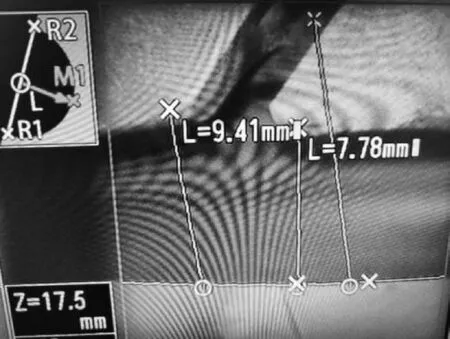

再次验证5h42min40s,试车总时间531h07min35s,孔探检查测量转子叶片磨痕深度,发现磨痕深度加大,平均深度约1.2 mm,较上次测量平均值增加0.2 mm;低压涡轮转子叶片与静子叶片间隙最小处为7.78 mm,位于顺航向6 点钟至7 点钟方向。磨损及间隙测量情况如表3、图4、图5 所示。

图4 5号位置叶片磨痕深度

图5 第二次验证试车后间隙

3 原位排故

3.1 原位检查、测量

原位分解燃油供油管后进入喷口,分解稳定器、加力燃油管和尾锥。采用样膏法测量L8 值,L8 间隙最小处为8.1mm,位于顺航向6 点钟至7 点钟方向。采用样膏法测量转子叶片碰磨痕迹深度,磨痕最深叶片为1.58mm。

3.2 原位排故

对导向叶片碰磨位置及附件缘板处进行原位打磨,原位打磨后采用样膏测量法碰磨位置低压涡轮转子叶片与静子叶片间隙为9.5mm;孔探测量碰磨位置低压涡轮转子叶片与静子叶片间隙为9.17mm(见图6)。

图6 原位排故后间隙

3.3 恢复试车及检查

检查确认后, 发动机进行了4h46min20s 试车,孔探检查未发现低压导向叶片新增碰磨痕迹,低压涡轮转子叶片与静子叶片间隙无明显变化,为9.25mm(见图7),转子叶片碰磨痕迹未见变化,发动机继续试车。随后,发动机再次进行了4h46min20s 试车,孔探检查未发现低压导向叶片新增碰磨痕迹,低压涡轮转子叶片与静子叶片间隙无明显变化,为9.04 mm(见图8),转子叶片碰磨痕迹未见变化,发动机继续试车。

图7 第一次验证后间隙

图8 第二次验证后间隙

3.4 完成试车

后续,发动机正常完成试车,期间每日进行低压涡轮转静子碰磨检查,共进行11 次,低压涡轮转子叶片与静子叶片间隙无明显变化,转子叶片碰磨痕迹未见变化,原位排故效果显著。

4 分解检查

4.1 宏观检查情况

分解检查发现,低压涡轮导向器中1 件内环焊接组件从螺栓孔处断裂(见图9);对应导向叶片排气边小缘板存在磨痕(见图10);92 件低压涡轮转子叶片有不同程度的碰磨,测量碰磨深度为1.01 ~1.17mm;故障导向叶片对应的低压机匣挂钩处存在裂纹,长为8mm(见图11);检查高压涡轮导向器及高压涡轮外环情况,发现顺航向7 点钟方向高导叶片和外环外观损伤较其他位置严重(见图12)。

图9 内环焊接组件断裂情况

图10 导向叶片碰磨情况

图11 低压机匣挂钩裂纹

图12 顺航向7点钟方向高压涡轮外环情况

4.2 组件状态测量情况

组件状态下测量低压涡轮导向器两个截面直径,结果如图13 所示。从测量结果看,组件状态整体变形与正常摸底测量数据相当。

图13 组件状态低压涡轮导向器截面尺寸雷达图

4.3 零件状态测量情况

零件状态下,测量低压涡轮机匣两个截面直径,测量结果如图14 所示。从测量结果看,零件状态整体变形较大,以顺航向7 点钟方向变形最为明显。

图14 零件状态低压机匣截面尺寸雷达图

4.4 失效分析情况

断裂的内环焊接组件整体呈黑色,表面氧化严重,局部伴有“掉皮”现象,螺栓安装边有明显的“波浪状”变形。断裂发生于其中一个螺栓孔边,并沿与组件长度基本垂直的方向发生断裂。由于断裂,断裂的螺栓孔边有材料缺失现象,该螺栓孔边可见多条裂纹(见图15)。观察组件断口,断口呈黑色,断面粗糙(见图16);在电镜下观察断口,断口由于严重氧化,已经没有原始的断口特征(见图17)。

图15 螺栓孔边裂纹

图16 组件断口

图17 断口形貌

5 结论

1)碰磨故障发生的直接原因为低压涡轮导向器中1 件内环焊接组件从螺栓孔处断裂,导向叶片的轴向约束作用降低,导向叶片工作中在燃气作用下向后位移,对应导向叶片排气边小缘板与工作叶片叶根接触,发生碰磨。

2)零件状态低压机匣整体变形较大,顺航向7 点钟方向变形最为明显;检查高压涡轮导向器及高压涡轮外环情况,发现顺航向7 点钟方向高导叶片和外环外观损伤较其他位置严重。分析认为,低压机匣顺航向7 点钟方向承受的热负荷可能较大。