面向MRO的复杂机体维修全流程生产控制系统设计与实现

2022-12-21王晨琨王义伟沙治宇梁晨中国南方航空股份有限公司工程技术分公司机务工程部沈阳基地

■ 王晨琨 王义伟 沙治宇 梁晨/中国南方航空股份有限公司工程技术分公司(机务工程部)沈阳基地

本系统立足于MRO 机体深度维修生产线实战,为了解决信息孤岛问题、提升工序调配效率,将机体维修与信息技术研发工作整合,兼顾自主可控、接口丰富、敏捷开发的特点,设计并落地了机体维修数字化解决方案,极大提高生产效率,提升维护质量,增加产出利润,保障航空维修安全。

0 引言

按照南航集团统一部署,落实高质量发展总体思路,推进南航智慧维修建设,完善南航机务系统创新体系,南航机务系统举办了2022 年南航首届机务智慧维修创新大赛。本项目针对现阶段MRO机体维修工作中存在的复杂度高、安全要求高、资源分散、多线并行、信息孤岛等问题进行了全面剖析,并在此基础上设计开发了MRO 复杂机体维修全流程生产控制系统, 参加了本次大赛的工业互联网赛道评选。

近年来,随着国内机队规模的快速增长,中国民航机体维修工作也开始呈现几何式增长,MRO 机体维修工作出现了一些内部矛盾。例如,纸质办公模式效率低下与工作量激增的矛盾;传统流程控制随意性与机务维修低容错率的矛盾;外包软件安全不确定性与机务维修信息安全性的矛盾。所以,建立一套面向MRO 复杂机体维修全流程生产控制系统势在必行。

1 项目研究背景

机体维修场景是一套复杂的末端场景,存在工作复杂度高、安全要求高、资源分散、多线并行、工作量激增等问题。

1)工作复杂:与航线维修、部件维修不同,机体大修为复杂系统工程,各种工作在人力、工种、时间、空间上都存在并发和复用问题,并且隐含多重不确定因素影响。

2)安全要求高:由于航空器的特殊性,在大量的流程工序调配工作下兼顾效率和安全,对维修场景提出了更高的要求。

3)资源分散:在机体维修过程中需要全面考虑人、机、料、法、环等各项因素的内外关联影响。在生产控制、工具设备、航材物料、工程技术、质量安全几大体系中,数据孤岛问题严重,交流不畅。

4)多线并行:要想实现机体维修盈利,应该实现多线维修模式。考虑到人力、航材、设备等多种维修资源的复用性,多线并行生产控制复杂度并不是单条维修生产线的简单叠加。

5)工作量激增:近年来,随着机务系统的持续高速高质量发展,部分修理厂的生产线达到4 条甚至更多,出现了大量并发的问题,如图1 所示。出于机体维修工作的特性,人员不能够简单地复制粘贴,资源也不能复制粘贴,当人员达到300 人以上、工具设备达到2000 件以上、航材达到2000 件以上,工卡数量2000 个以上时,仅靠传统的计算机软件就难以处理激增的工作量。

图1 生产增量对比图

2 全流程生产控制系统设计与应用

本项目总体思路是依托目前信息化、智能化技术基础,发挥全员主观能动性,以飞机维修业务为核心,以工作程序为法,实现机、人、料的统一协调,建立MRO 生产控制系统,如图2 所示。本系统具有大数据技术、数据可视化技术、移动端技术、缺陷图谱技术等核心功能。

图2 功能模块示意图

2.1 系统维度设计

系统软件层面遵照总体布局、扁平化设计等理念,将维修管理理念应用贯穿机体维修生产全过程。在技术层面上,有三个维度的设计概念。

1)业务与管理维度

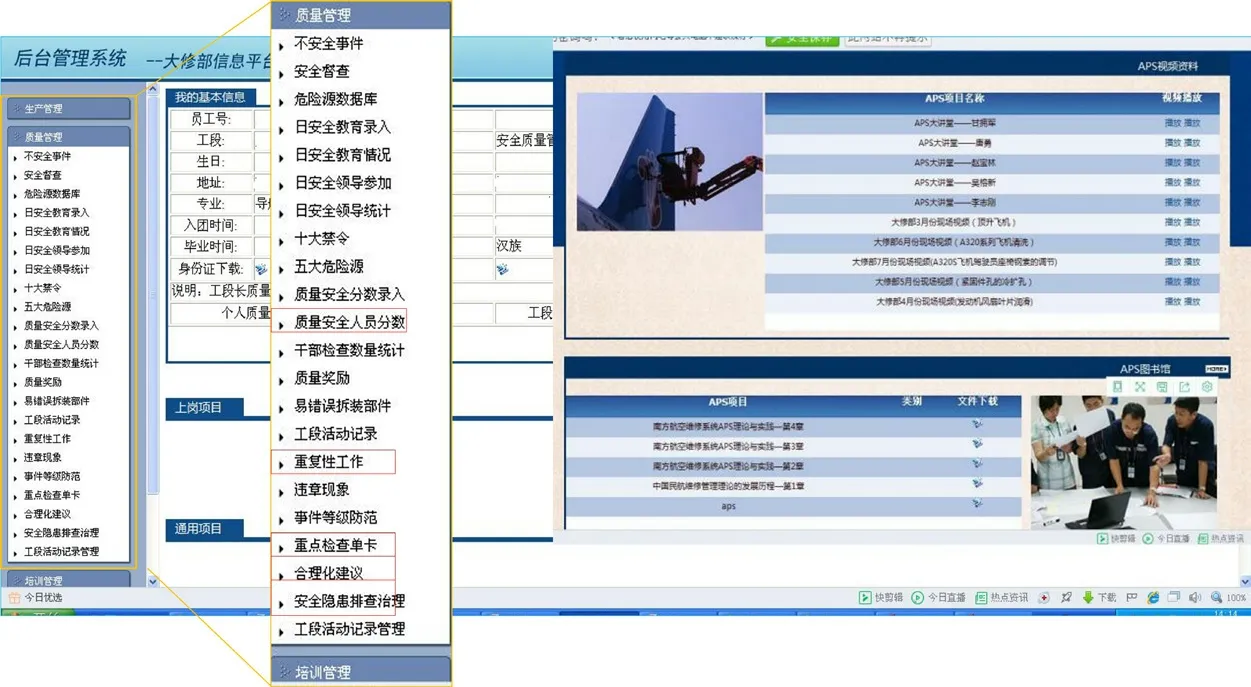

从使用模块上分类,该系统包含生产控制体系、工具设备体系、航材物料体系、安全管理体系、维修经验体系、培训管理体系、业务创新体系等涉及机体维修的各个方面的模块共百余项。

2)使用与介质维度

该系统除了有传统软件必备的PC端、移动端以外,还有包含数据可视化大屏软硬件体系、预约叫号管理体系、维修影像记录体系等特色软硬件介质,以便全面提升维修效率和质量。

3)数据与开发维度

从开发层面来看,该系统为自主研发的系统,所以代码的可控度和可维护性较高。数据通过RPA 机器人、API 接口与上级和同级各个资源系统连接,实现了平台化的业务协同工作。

2.2 系统特色功能

该系统在生产控制、安全管理、培训管理、航材准备等业务流程中独创了符合一线生产实际的特色功能。这些功能主要包含并不限于工卡工时趋势分析、定检进度监控、航材准备信息数据等。

1)工时趋势分析模块

模块以精准工时控制为设计宗旨,采集维修流程中单份工卡实际维修工时数据,通过数据累计,进行纵向工卡工时的比较;同时横向以工卡额定工时为基准,进行实际工时超阈值分析。最终,由工程师对超阈值的工卡进行原因分析,产生工时偏差报告,实现工卡工时动态修正。如图3 所示。

图3 工时趋势分析模块

2)定检进度监控模块

定检进度监控模块实现了定检全流程工卡执行状态的监控与管理。主体数据部分给生产线经理及生产管控人员提供数据参考。工卡条目化管理可以对单份的工卡状态进行进度管理与超期提醒。如图4 所示。

图4 定检进度监控模块

3)航材准备信息数据模块

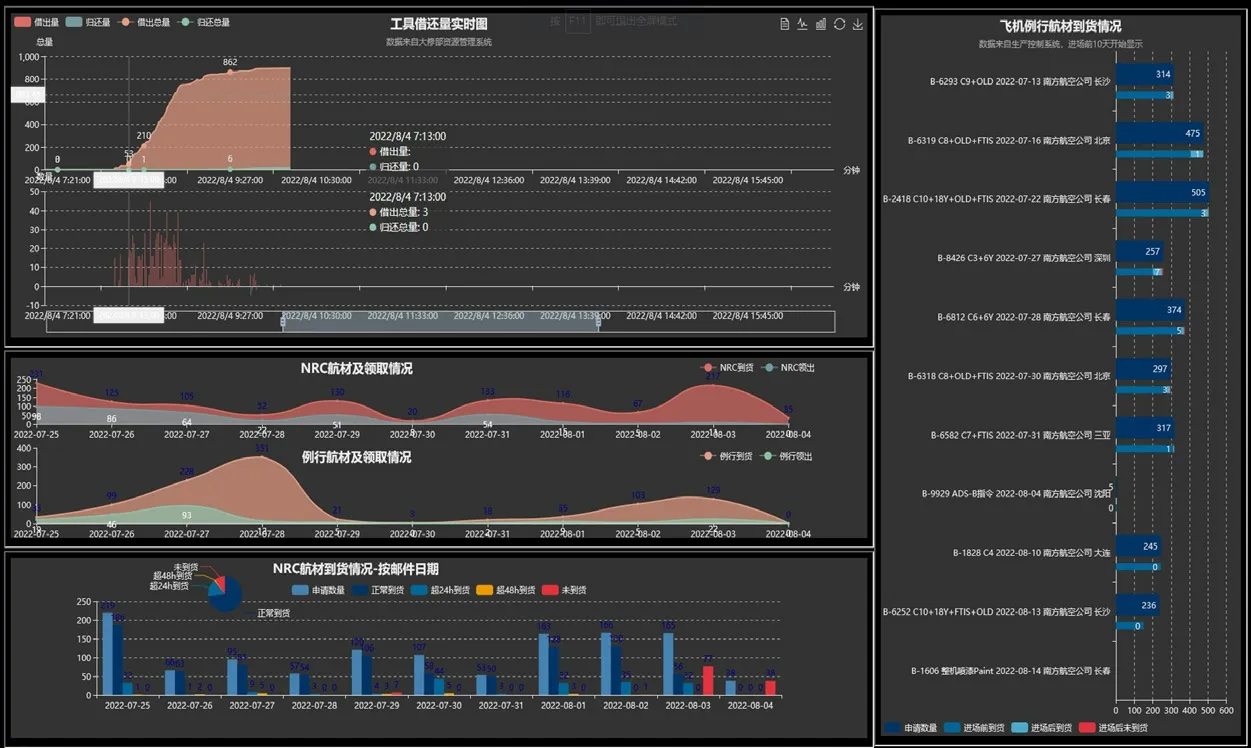

航材准备情况决定着定检维修工作计划能否顺利完成,是优秀生产管控体系必须重点监控的维度之一。模块将航材、重点工具的关键节点信息以图形可视化的形式展现出来,进行动态管理。如图5 所示。

图5 航材准备信息数据模块

2.3 系统应用情况

2.3.1 效率提升方面

系统具备工作控制体系、工时控制体系、缺陷管理体系、工具设备体系、航材体系,囊括了一线工作的人、机、料等方面,配备有RPA 机器人技术自动填写上级表单。依托于系统的高效运作,空客A320 机体大修指标显著提升,如图6 所示。

图6 生产信息综合数据

1)6 年检从17 天缩短至14 天,12年检从27 天缩短至22 天,跃居国内一流;

2)机库使用率从40%提升到90%以上;

3)定检维修生产线年均增加1 条,由4 条发展为常态化8+N 条;

4)2021 年度机体维修完成125 万工时,位居国内前列。

2.3.2 维修安全方面

系统具备错误拆装数据库、日安全教育模块、非例行数据库模块等,可以极大提升维修安全水平,如图7 所示。例如,错误拆装数据库可以利用航材件号索引对所有涉及的工卡点对点精准提示,避免错误拆装;日安全教育模块对于每日的班前会、班后会进行了全面记录;系统中的非例行数据库模块,可以从机型、发动机、盖板、件号等多维度进行方案检索,大大提高了缺陷的处理效率和质量,确保非工卡工作的标准化、完整性和准确性。在系统运行的支持下,目前机体维修的维修安全无差错周期已达到50 个月,连续500 万工时差错率为0。

图7 维修安全管理功能

2.3.3 价值创造方面

在生产管理系统中,独有的重点资源与物料管理体系能够全面细粒度地监控每一项物资的使用,大到千斤顶、大型台架的预约、小到每一条毛巾、每一件手套的使用都有着深度的管理,如图8 所示。

图8 重要设备使用统计

在局方管理框架下的飞机拆解管理模块,能够登记每架拆解飞机的数百件拆解可用件,可以轻松完成扫码登记、标签打印、图片上传、退库进度监控的全过程。

此外,该项目还在保障2021 年大兴机场异地延伸线的顺利开展起到了关键性的作用,并在A330 上项开线、A350 上项工作、2021“大连雹击”抢修、龙江航停场4 年飞机恢复检、二方三方WiFi 改装工作、惰性气体改装、A320ceo 到A320neo 的升级中发挥了重要作用。

2.3.4 成本节约和疫情防控方面

该系统中包含的业绩报告、成本统计、C 检总结等模块,可以清晰地汇总各类报告并总结经验。例如,在2020年国内各主要MRO 维修工时均大幅缩减、整体处于负增长的背景下,南航技术全年完成定检工时138 万,同比增长10.1%。

三年疫情期间,南航技术通过该系统实现了移动端和PC 端的防疫报工功能,助力防疫信息线上采集,有效保障了疫情以来不同阶段、不同时期的防疫复工要求。

2.3.5 培训方面

此外, 该系统还针对一线操作人员进行了培训模块的本地化开发,实现了车间级的培训管理。截至目前,通过该系统共完成数据库标准化内部培训838项,2021 年度内训学时35815.5 小时,内训人数34951 人次。

3 结束语

本系统立足于MRO 机体深度维修生产线实战,将机体维修与信息技术研发工作整合,兼顾自主可控、接口丰富、敏捷开发的特点,设计并落地了机体维修数字化解决方案,极大地提高了生产效率,提升了维护质量,保障了航空维修安全。该系统所设计的每一个业务模块都是经过多轮的推敲和验证后实现的,所以使用起来非常便捷且经得起考验,是普通软件设计公司所不具备的。系统落地实施后,成功助力沈阳机体生产线从4 条扩展为“8+N”条。

总的来说,本系统经过实践检验,运行稳定,效果良好,对航空机体维修单位开展复杂场景定检有很好的实践参考价值。