飞机顶升及称重智能一体化系统研发

2022-12-21何建利陈伟豪谭智权刘敬全广州飞机维修工程有限公司

■ 何建利 陈伟豪 谭智权 刘敬全 /广州飞机维修工程有限公司

为解决飞机顶升和飞机称重过程中人力需求大、工作效率低的问题,本项目对现有的飞机顶升千斤顶工具系统进行自动化和智能化方向创新升级和改造,采用可程序化逻辑控制器(PLC)实现飞机在顶升过程中自动保持在水平状态。

0 引言

随着国内民用航空市场的迅猛发展以及国外客户数量的不断增加,MRO行业对于飞机维修人员的需求越来越大。而在定检大修中飞机顶升和飞机称重的过程通常就面临人力需求大、工作效率低的问题。为此,在南航推行的机务智慧维修的背景下,结合GAMECO打造智慧工厂的战略方向,针对当下飞机定检使用千斤顶工具系统中的痛点和难点,以提升工作效率、减低人力成本为出发点,提出了进行自动化和智能化方向创新升级和改造的想法。此研发项目把整个系统分为飞机顶升模块和飞机称重模块,飞机称重模块结合实际工作进一步延伸项目的实用性和拓展性,优化工作流程,降低飞机称重工作对机库空间的需求。

1 项目概述

1.1 项目背景

飞机定检过程中,执行飞机的顶升/放下是一项常见的例行工作。现有的千斤顶工具系统至少需要8 名工作者一起来完成飞机的顶升或放下工作,工作效率低下,顶升过程中人员交流是通过报话机传输,交流存在延时的缺陷,给飞机顶升/放下工作带来了安全隐患。

飞机称重方式是采用飞机拖到地秤上的方式完成,需要8 ~10 名工作者去完成地秤的搬运,既耗费人力又易损伤身体,而且需要拖车配合拖动飞机、需要有足够的机库场地空间,整个工作过程需要很多的附加配合工作,导致整个工作效率低下。

1.2 项目应用和优势

研发项目通过对千斤顶设备的系统原理、飞机顶升流程以及升级利用的新技术原理进行深入理解,采用计算机语言进行编程处理,实现自动化和智能化改造。该项目最终可应用在空客A300/A310/A330/A350 和 波 音767/777/787 的飞机顶升/放下工作以及称重工作。

2 具体方案

通过中控台控制3 个千斤顶自动控制升高或降低,在此过程中自动监控和保持飞机的水平。采用可程序化逻辑控制器(programmable logic controller, 简称PLC)控制一个或者多个气动电磁阀的开关以控制千斤顶油缸的上升速度、通过一个电控比例节流阀控制千斤顶下降速度,根据倾角传感器的反馈信号精准实现速度的自动控制,保持飞机的水平姿态在手册要求范围。在顶升和降低过程中,伺服电机驱动一级和二级安全螺帽,通过接近开关式传感器控制安全螺帽的自动跟随旋转。

2.1 项目构架设计

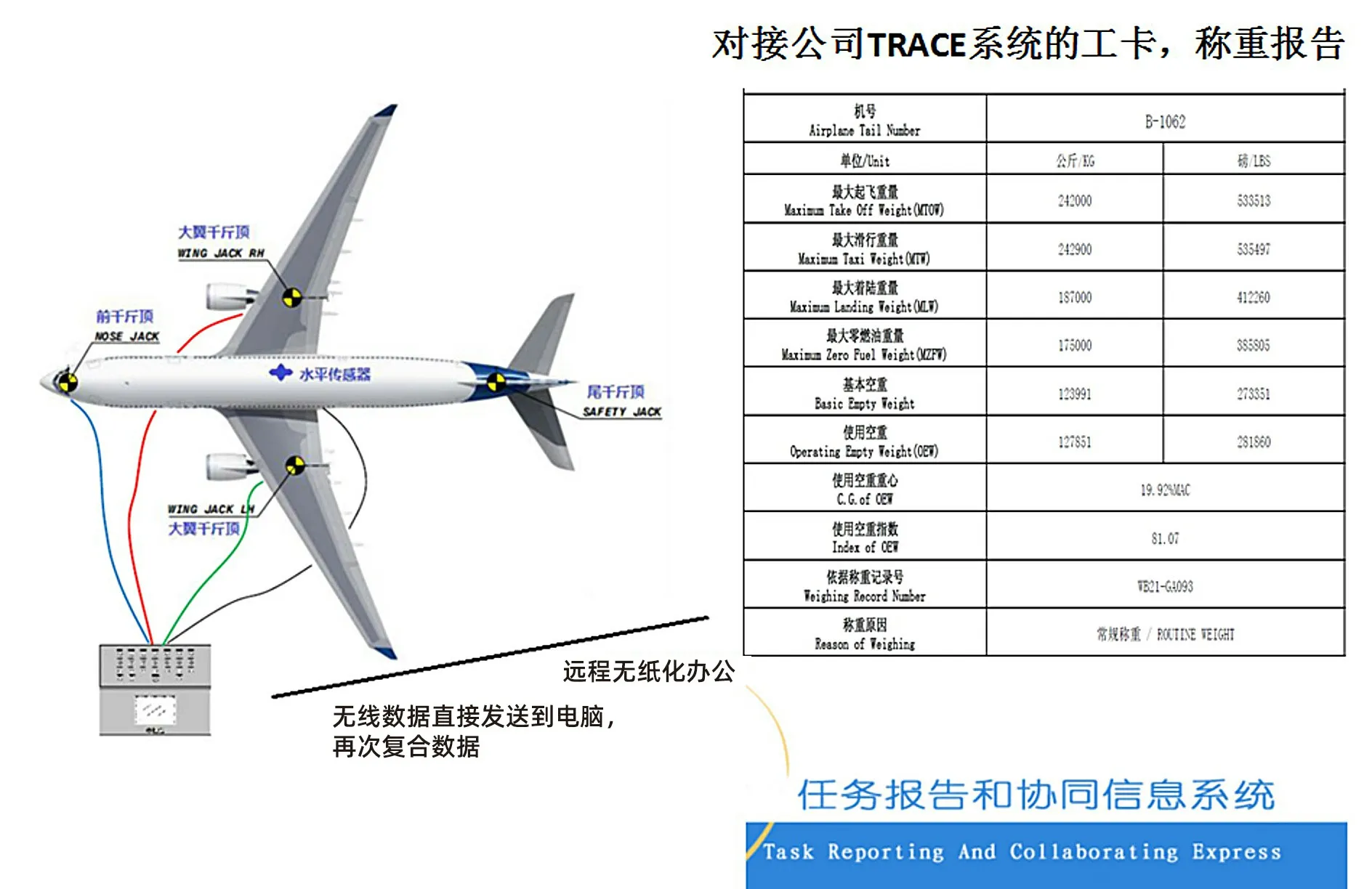

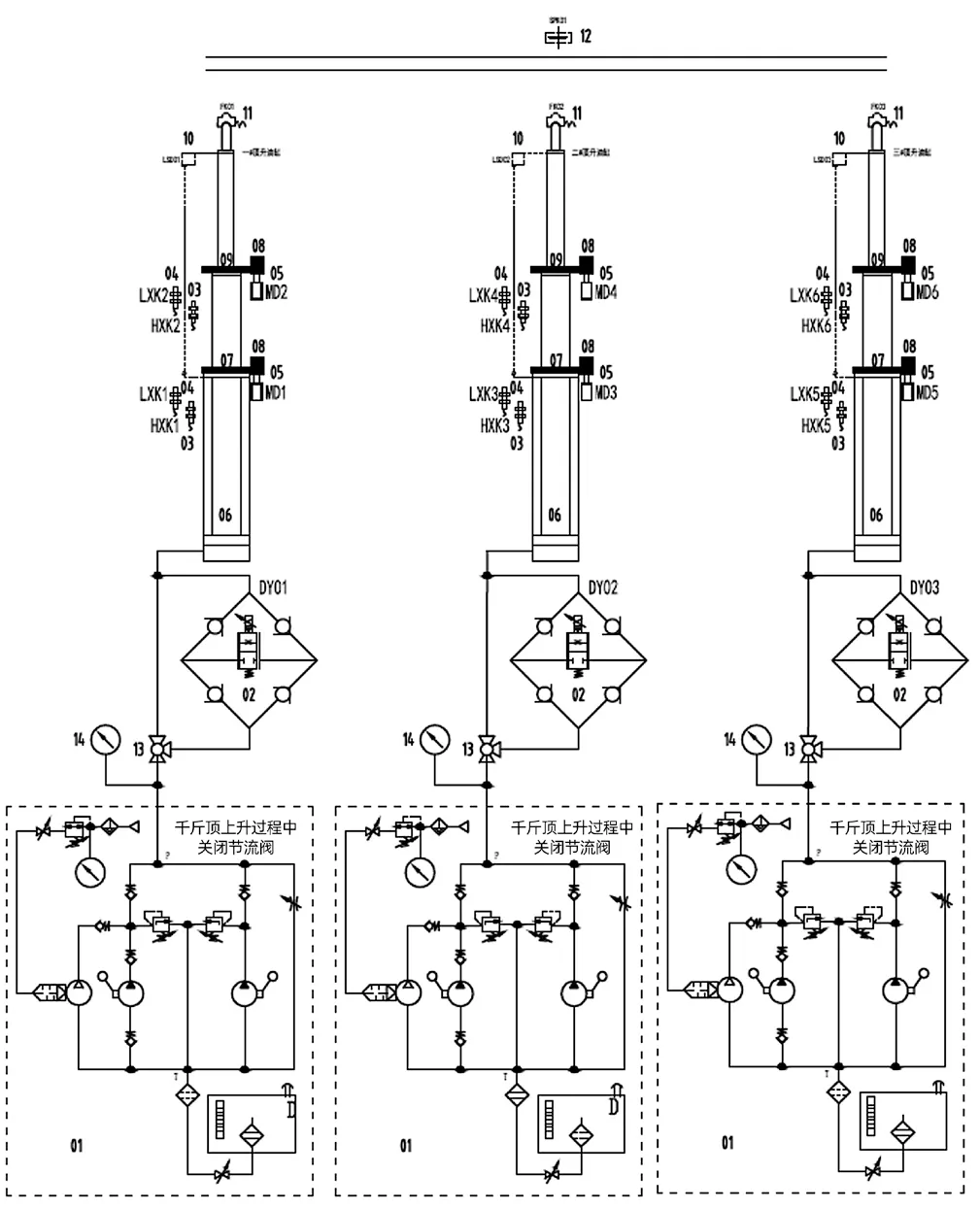

整个项目分为两个设计模块:顶升/放下模块(如图1 所示)和称重模块(如图2 所示)。

图1 顶升/放下控制模块控制原理

图2 称重模块控制原理

2.1.1 顶升/放下模块

功能:包括以下几个方面。

● 监视飞机水平状态

● 监视千斤顶的垂直位移

● 监视千斤顶轴线偏离垂线报警

● 监视千斤顶的负载及超载报警

● 自动控制千斤顶同步上升

● 自动控制千斤顶同步下降

● 手动控制千斤顶上升

● 手动控制千斤顶下降

● 紧急停机按钮

2.1.2 称重模块

功能:在中控台接收3 个千斤顶的负载参数,通过网络信号传输参数到公司trace 系统,系统根据手册设定计算公式,电脑计算后直接生成称重工卡和称重报告。

2.2 技术流程

2.2.1 顶升流程设计

1)千斤顶拖行到飞机下方就位,连接自动顶升控制系统至3 个主千斤顶,安放飞机姿态仪;

2)在压力供油管路并联比例调节阀,原供油管留存。人工控制千斤顶的释压活门至关位,中控升起千斤顶直至接触飞机(单独控制每个千斤顶,无需提前解锁安全螺帽),需有人监视接触点;

3)单独调节升起或降下3 个主千斤顶(从此开始至整个顶升过程,安全螺帽需自动保持与基座距离1in 左右,但需保留人工转动的能力以防系统故障),另一工作者利用飞机本身设备(铅垂、AIDS、气泡水平仪等)监控飞机姿态,两位员工保持沟通直至飞机水平;

4)飞机水平后,将自动顶升系统的飞机姿态仪置于零位,飞机处姿态监控人可以撤离;

5)利用中控台将飞机水平顶升(可以利用自动水平或人工监控两种方式),在此过程中既不需要人员在千斤顶处控制,也不需要手动旋转安全螺帽;

6)飞机高度到位后,利用中控台按键控制千斤顶的安全螺帽旋转下降至锁定(接触基座即可),如有两级柱塞,则需锁定两个锁帽。第一级(外层)安全螺帽与基座之间要留足1 ~2mm 间隙;

7)人工打开3 个千斤顶释压回油活门,然后可利用中控台的3 个旋钮电位器和预位电门控制打开比例调节活门。采用人工控制方式全下降3 个千斤顶,确保螺帽完全跟基座接触;

8)确保飞机姿态角度为零,释放预位按钮或摇杆即可停下千斤顶;

9)记录姿态仪工具号及安放位置,撤除中控设备及姿态仪。

2.2.2 放下流程设计

1)安装中控设备,按顶升第9 步记录的安放位置安装姿态仪;

2)姿态仪置于零位;

3)通过中控台控制将千斤顶升至安全螺母轻微离开基座(1 ~2mm 即可),解除安全螺帽锁定。中控按键控制转动安全螺帽保持离基座1in 距离(整个下降过程)。若有两级,两级都需解锁并保持距离;

4)人工完全打开3 个千斤顶的释压活门,中控台控制千斤顶的比例调节阀开度以降下飞机,同样可以利用自动水平或人工监控两种方式,两种方式均无需人员在千斤顶处控制和手动旋转安全螺帽。下降速度为30 ~60mm/min;

5)飞机轮子触地后仍需保持飞机水平下降,直至其中一个千斤顶的载荷为零(或接近零),此时要停止自动/人工中控的控制下降;

6)人工继续降下零载荷的千斤顶,并撤离。

7)人工降下剩余两个千斤顶,并撤离。

2.3 控制原理

系统控制分为液压控制系统和电气控制系统两部分(如图3 所示)。

图3 系统原理图

2.3.1 液压控制系统

液压系统通过获取PLC 控制台输出控制参数,对应控制信号传输到电控液压阀,控制3 个千斤顶的顶升速度或放下速度,以保持飞机姿态在水平状态。

2.3.2 电气控制系统

电气系统通过PLC 控制台获取飞机姿态参数、位置传感器参数,控制步进电机驱动安全螺帽保持在设定位置。控制台总操控千斤顶的顶升和放下,控制台可以直接获取千斤顶3 个点的负载参数,通过网络传到trace 系统生成称重工卡和称重报告。

3 总结

本文重点阐述了飞机通用千斤顶工具系统的创新改造方案,在融合电控、传感器、PLC 等成熟技术后,使得原本工作效率低下、人力需求大的设备系统变得仅需2 ~3 人操作即可完成飞机顶升和称重工作,极大地节约了人力需求,而且通过认真分析维修手册,采用顶飞机的方式完成了飞机称重工作,优化了飞机对称重工作的流程和机库空间需求,实践证明该项目有很强的实用性。