E级燃气-蒸汽联合循环机组主汽调节阀裂纹修复分析

2022-12-07佛山市福能发电有限公司沈季雄邓雪军李铭潼

佛山市福能发电有限公司 沈季雄 邓雪军 李铭潼

燃气-蒸汽联合循环机组在国内较多运行于调峰模式,疲劳缺陷易发、多发,需要经常维修。在主汽阀、调节阀等关键设备上,疲劳缺陷一般以疲劳裂纹形式出现在阀座密封面及其附近位置,每次计划检修都会对此做出必要的检查和维修,迄今已积累了丰富经验和成熟技术,机器人自动焊接技术也有探索并成功应用[1-4]。E级联合循环机组是较早引进国内用于调峰的机组,主汽调节阀的疲劳裂纹及其修复主要集中在阀座密封面处,阀体底部蒸汽分流处的缺陷较少见,目前未见同类机组的修复实践,本文介绍该处疲劳裂纹的一次不成功修复实践及其经验总结。

1 设备概况

某电厂9E联合循环机组以调峰方式运行,年均运行2500h左右,启停150余次。每台机组配套1台哈尔滨汽轮机厂有限公司的N60-5.6/0.56/527/255型汽轮机,双压、单轴、单缸、冲动、凝汽式,入口蒸汽参数为527℃,5.6MPa。每台汽轮机配套1台主汽调节阀,外观如图1所示,左侧为主汽阀,右侧为调节阀,两阀的阀壳铸为一体,阀壳材质为ZG20CrMoV。主汽调节阀安装于汽轮机头部轴中心线上,主汽阀为卧式布置,调节阀为立式布置。阀体水平方向上铸有四个支脚,靠此支撑在刚性座架上,整个阀门受热膨胀时以其中一个脚为死点,其余三个脚可在平面内滑动。

图1 主汽调节阀外观

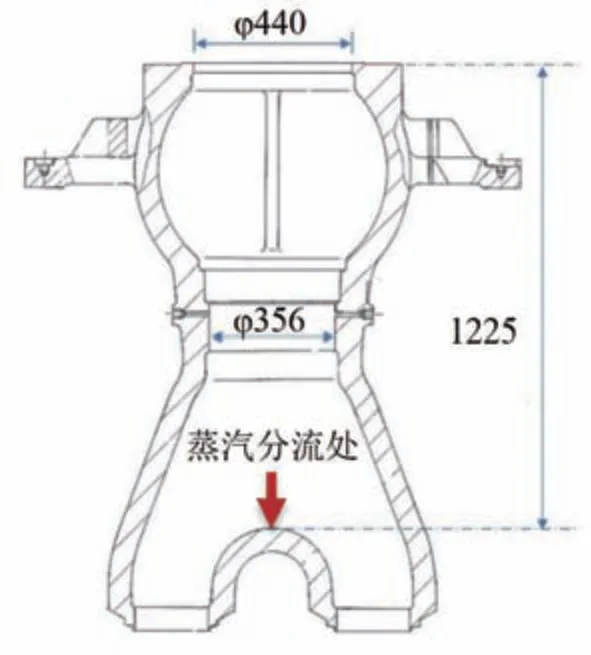

调节阀阀体剖面示意图如图2所示,是调峰机组上不常见的异形、紧凑结构。其中,阀体设计厚度为60mm;阀盖配合面处内径为φ440mm;与阀座配合处内径为φ356mm,装配好阀座后该处内径缩小为φ220mm;蒸汽分流处位于阀体内壁裆部顶点,从阀盖配合面至该处的高度约为1225mm。

图2 主汽调节阀之调节阀阀体剖面示意图

2 裂纹缺陷及修复方案

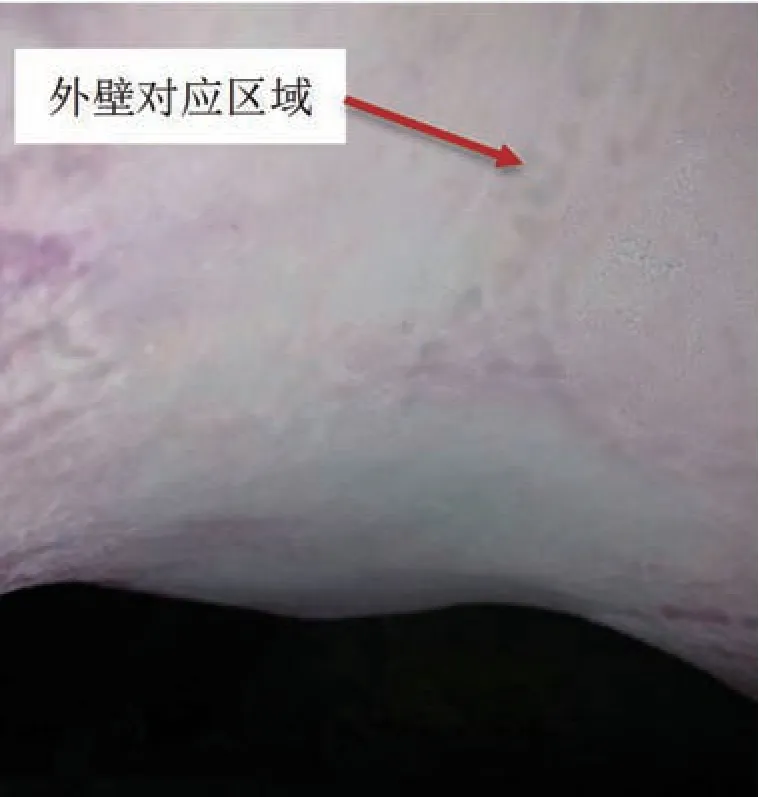

机组第二次大修例行检查时,在主汽调节阀的调节阀内壁蒸汽分流处首次发现肉眼可见的疲劳裂纹,长度约300mm,深度未知,如图3所示。阀体外表面对应区域渗透探伤未见裂纹缺陷,如图4所示。截至发现缺陷时,机组已累计运行34000h左右、1700余次启停。同期检查相同工况、相近运行时长的另一台机组,同样位置没有发现裂纹。

图3 调节阀内壁蒸汽分流处裂纹

图4 调节阀外壁对应区域渗透探伤

从阀门的结构上看,由于缺陷所在位置的阀体结构异形,目前无法使用自动化焊接设备来修复,只能靠人工焊接。从阀门的材质来看,阀体ZG20CrMoV的焊接性能较差,对热处理冷却速度敏感,而缺陷处异形结构使热处理精确控制困难,现场修复只能通过“冷焊”方式来实现,即通过焊材本身的特性、控制层间温度、合理布置焊接顺序、焊后锤击等手段控制焊接变形,完成修复。考虑以上两个因素,并参考多种修复实践[5-6],本阀门的裂纹修复拟采取如下方案。

2.1 裂纹去除和坡口准备

根据现场实际情况,采用旋转锉最小量去除缺陷。首先,采用旋转锉沿裂纹扩展方向,逐渐寻找裂纹的端头,直到找到所有裂纹处的端头为止。寻找到裂纹端头后,从裂纹端头处逐渐向裂纹中间区域打磨去肉使裂纹长度逐渐变短,直至裂纹全部清除为止,最后修磨坡口至便于焊接。整个打磨消缺过程中,随时采用渗透探伤方式跟踪裂纹情况,如发现裂纹扩展,及时采用Φ5-Φ8合金钻头打止裂孔,防止裂纹进一步扩展。消缺完成后,采用渗透探伤方法检查待焊接区域,确保裂纹去除干净。同时,将坡口附近50mm周围区域打磨露出金属光泽。坡口形状不可有急剧变化。

2.2 焊前清理

先用钢丝刷清除坡口内部及附近油污与锈迹,再用白绸布或棉布蘸酒精或丙酮清洁焊补区及周围区域至少200mm范围,去除油、脂等杂物。清洁范围应足够大,避免焊接时有污染物流进焊缝,影响焊接质量。

2.3 焊前预热

焊接敷焊层前进行,不焊接敷焊层则不预热。焊补预热150~200℃,氧乙炔火焰均匀加热。采用红外测温仪或接触式测温仪测量待焊坡口内表面及坡口面满足预热温度要求后,方可施焊。

2.4 补焊

根基现场的实际消缺深度来确定是否进行敷焊,裂纹深度在10mm以下不需执行2.4.1,从2.4.2开始,若超过10mm,则要考虑2.4.1,若深度达到20mm左右则要先进行敷焊,即必须从2.4.1开始执行。

2.4.1 敷焊层焊接

采用沿整个坡口表面敷焊,敷焊层厚度3~5mm。为控制焊接变形及减少热输入量和热影响区,焊接时在保证熔接良好情况下尽量采用小电流焊接。敷焊时采用连续焊,后焊道压先焊道1/3左右。收弧时应将弧坑填满,每焊一道都应仔细清理熔渣,检查焊道,不应有裂纹、未熔合、夹渣等缺陷,如有上述缺陷,应清除后重新焊接,保证层间温度不小于150℃。敷焊层焊完后用保温石棉覆盖保温缓冷,冷却至60℃以下进行正式焊接。焊接过程中要求利用耐火材料对精加工表面进行保护,防止焊接飞溅对工件的损伤。焊条使用前按使用说明书进行烘干,使用时存放在保温桶内随用随取。

焊接参数如下:焊接材料选用ENiCrFe-1,规格Φ3.2,电流为80~110A。

2.4.2 填充焊接

敷焊后,在工件温度低于60℃时施焊,为控制焊接变形及减少热输入量和热影响区,焊接时在保证熔接良好情况下尽量采用小电流焊接。整个焊接过程中道间温度≤60℃,为进一步减少应力和变形,应采用多层多道的焊接方法,焊条不摆动,施焊时层与层之间应横纵向交替压道焊接,焊道采用分段退焊的方法,后焊道压先焊道1/3左右,收弧时应将弧坑填满。每焊接一层后立即采用锤击方法减少应力,锤时应先锤击焊道中部,后击两侧,并要紧凑整齐,避免重复。每焊一层都应仔细清理熔渣,检查焊道,不应有裂纹、未熔合、夹渣等缺陷,如有上述缺陷,应清除后重新焊接。

焊接参数如下:焊接材料选用ENiCrFe-1,规格φ3.2或φ4.0;电流为80~110A(φ3.2焊条),120-160A(φ4.0焊条)。

2.5 清磨

焊后打磨焊缝及周围区域,去除熔渣、焊瘤、飞溅物,并使焊缝向本体圆滑过渡。

2.6 完工检查

焊后对焊缝进行射线探伤,验收标准为NB/T47013等级II;焊缝表面进行渗透探伤,验收标准为NB/T47013等级Ⅰ。

3 实施结果

对于该缺陷,没有同类机组的修复经验可供参考,上述修复方案虽然是针对阀门结构和阀体材质实际提出的,并与设备厂家多次沟通完善,但在实际执行中还是遇到了困难。

首先,阀体内部的狭窄、细长结构导致人工操作困难。如图2所示,从阀口至裂纹处深达1225mm,中间要经过阀座,阀座内径只有φ220mm(由于拆除带有破坏性,阀座一般不取出,即使拆除阀座,该处内径也只有φ356mm),操作人员只能通过这样紧凑空间去挖补,对技能和体力要求很高。例如裂纹挖除时,旋转锉就只能绑在延长杆上操作,容易磨偏,还很耗时;焊接修复时,焊工只能在阀内狭小空间操作,要求自身身材瘦小、体力较好、手臂较长、盲焊技能熟练,同时满足这些条件实际很难,结果可想而知。

挖除裂纹时,当挖到10mm左右深度,缺陷还没有完全消除,考虑到现场的操作难度,决定不再继续深挖,补焊直接从2.4.2往下执行。因为继续深挖,要考虑敷焊层焊接,执行2.4.1,操作难度会进一步增大,修复质量更难保证;而且,最终挖补深度过大可能在现场无法维修。

整个挖补阶段耗时近一周,足见操作之困难,说明现役主汽调节阀的结构需要针对调峰工况适当改进,方便人工维修乃至机器人维修。调峰机组的疲劳缺陷难以避免,经常维修是必需的,调节阀应针对性地改变内部狭窄、细长的结构,方便人工维修;改变蒸汽分流处的异形结构,以方便使用机器人维修,提高效率和质量。

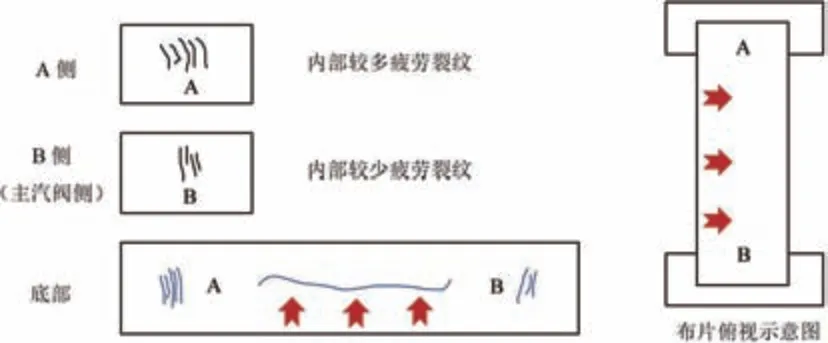

其次,阀体内部发现大量铸造缺陷与裂纹交织,继续维修无价值。在按调整过的方案修复完工后,详细检查了缺陷修复区域。针对焊缝的表面渗透探伤未见缺陷,针对焊缝的射线探伤依据NB/T 47013.2—2015《承压设备无损检测第2部分:射线检测》进行,布片如图5所示,发现了如下缺陷:

图5 主汽调节阀之调节阀射线探伤布片位置示意图

一是底部长度方向上,主裂纹贯穿底部,裂纹最宽处显影约2mm。主裂纹附近可观察到诸如夹渣、气孔等铸造缺陷,以及这些缺陷附近的大量裂纹,缺陷区域宽度约30mm左右,长度与主裂纹长度相近;二是主裂纹端部B侧(近主汽阀侧)附近观察到与主裂纹方向相同,且相互近似平行的多条裂纹区域,最长裂纹约40mm,裂纹区域宽度约60mm;三是主裂纹端部A侧附近观察到大量铸造缺陷,并且缺陷之间裂纹贯通连接。

原来计划根据本次检查结果来优化修复方案,重新安排检修窗口彻底处理这个缺陷。但是从射线探伤结果看,阀门不但有较多疲劳裂纹缺陷,还有大量铸造缺陷;缺陷分布范围广,危险程度高,如主裂纹长、张口宽、主裂纹周围分布大量小裂纹、裂纹区域存在铸造缺陷、铸造缺陷之间已有裂纹连接等。在这样复杂的状态下继续维修,阀体需要大面积的清除和挖补,现场修复的技术和技能要求都很高,而且修复时间长,费用高,已经不具备修复的安全性和经济性。

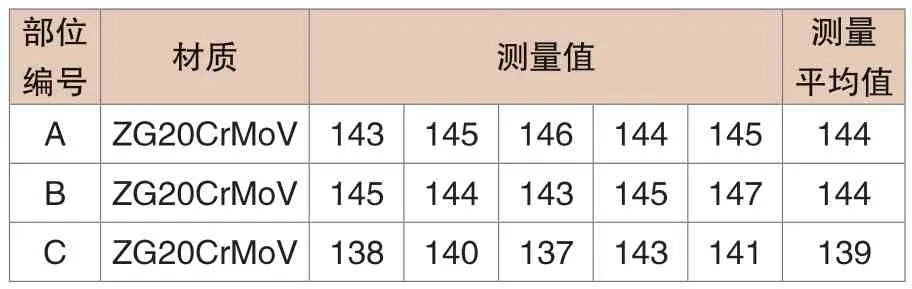

针对阀门硬度的检查结果见表1,检查点均布于焊缝周围及阀体其他位置。可以看出阀体硬度已接近于材料值下限,而ZG20CrMoV正常硬度处于140~201HB。工况相同、运行时间接近的另一台机组阀门没有类似情况,硬度偏低与铸造缺陷有关。

表1 主汽调节阀之调节阀硬度检测结果(单位:HB)

从射线探伤和硬度检测结果综合来看,阀门继续维修无价值,继续运行也存在较大风险,应尽早更换。新阀门应改进材质,选用比ZG20CrMoV铸造性能好的材料,避免因铸造缺陷造成提前报废。

4 结论

现役主汽调节阀的内部细长、狭窄结构,使得现场完全修复蒸汽分流处的裂纹缺陷较为困难;阀体内部的大量铸造缺陷,导致阀门继续维修无价值,需提前报废。为适应调峰机组频繁维修的需要,现役主汽调节阀在结构和材质上要适当改进,结构上要方便人工乃至机器人操作,材质上要选用比ZG20CrMoV铸造性能好的材料。