550kV GIS隔离开关故障分析及解决措施

2022-12-07山西国耀新能源集团有限公司

山西国耀新能源集团有限公司 李 剑

GIS气体绝缘金属材料的密闭切换装置,是一种以SF6气体作为隔离和磁性介质的电气元件,其被密封在一个接地装置的合金壳中,并在壳体中注入一定的气压。地理信息系统占用较少的空间,产生较低的噪声和能够降低发生火灾概率;但是需要长时间的维护,已被普遍应用于电力行业[1]。但是,该类型装置存在着投资大、故障点难查找、故障发生次数多、电力损失大等问题。本文从550kV GIS高压隔离开关发生的安全隐患入手,并提出相应的预防措施,以期进一步改善其工作的可靠性。

1 事件概述

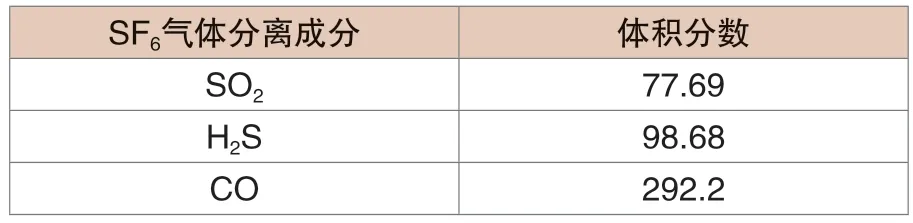

当GIS隔离开关切换出现失效时,断路器会跳闸、5041/5042短接线保护50416次短路故障电流量16.35kB,5041电源开关接收到故障电流量9.06kB,5042开关接收到故障电流量7.29kB,主变高压侧套管故障电流量4.64kB,主变高压侧直流B相电压、500kV线路B直流电压均为0,其他直流电压及电流量反应均正常。同时,对GIS内SF6气体成分进行了检查,50416开孔的气体腔SF6气体成分中H2S气体的浓度为98.68ppm,SO2气体浓度为77.69ppm,而其他气体腔室SF6成分正常。通过对GIS中各个气腔SF6的成分分析(见表1),得出了由保护状态采集到的电流信号和GIS各个气腔SF6的成分分析结果,故障点为50416B相,以及50416刀闸B相的金属短路失效[2]。

表1 50221隔离开关SF6气体成分

2 原因分析

50416B相闸及与之有关的制动气腔进行拆卸,其主要故障为:50416B绝缘开关的绝缘拉条被烧毁及碳化,绝缘拉杆两端磁环被烧坏和因电导致的内部灼伤,系统会产生不正常的反应[3]。

2.1 事故发生的直接原因

根据现场对常见的失效元件分析可知,隔离开关触点的外部和隔离开关的尾部防护罩损坏较为严重,而在绝缘层的支撑上,则有更多的烧毁(如图1所示)。因此认为,隔离开关的绝缘拉杆在第一时间发生闪失是导致接地短路失效的主要原因。电站在第一期投入使用时,在隔离开关的绝缘拉条上出现了两个连续的放电状态,与本次的安全事故的发生位置相符。两次放电痕迹明显,在隔离开关动作断路器外阻磁环烧坏,在绝缘拉杆上部有烧蚀痕迹(如图2、图3所示),因此认为由于绝缘拉杆上发生了闪络,导致了接地设备的放电保护姿态的故障。

图1 本次隔离开关绝缘拉杆放电图

图2 第一次隔离开关绝缘拉杆放电图

图3 第二次隔离开关绝缘拉杆放电图

根据现场故障元件的具体常规检测和对发生故障的烧毁现象进行了分析,认为造成这一事件的根源在于:绝缘拉杆上表面发生了闪络,导致了接地设备的放电保护姿态跳闸。

2.1.1 GIS隔离开关绝缘结构分析

隔离开关作为高压开关柜(HGIS)中的核心部件,其对连接不同的驱动装置和自身的高压电平衡起着至关重要的作用。由于承担着高电压和零电位之间的巨大电流,如果在长期的高磁场作用下,内部的结构会被破坏,容易导致绝缘材料的老化和内部的结构损坏。因此,其制造过程是否可靠,出厂检查是否符合标准,与HGIS和电力系统的稳定性有较大关系。

从结构上剖析该隔离开关,经验证,绝缘体的结构设计满足要求,并对其进行了磁场分析,得出结论:绝缘体的电场强度达到了技术指标要求,并且具有较大的余量。因而,可完全消除因设计方案结构导致此次故障的可能[4]。对于构造的绝缘切换设备,如果已经在两年以上的时间内正常运转,并没有以上类似故障产生,能够充分说明了该绝缘拉杆并非导致此次故障的缘由。

GIS机械厂在生产的隔离开关上安装了两台具有相似结构特点的隔离开关,对每个550kV GIS组装单元进行了耐电压测试,对每个隔离开关组装单元进行了两次电压测试(740kV/min),并对隔离开关和10%组装单元进行1675kV的冲击耐电压测试,该套装置在使用之前,已经进行了500多次的测试,而且绝缘拉杆没有损坏。这更进一步证明了绝缘结构没有问题,因此说明了绝缘拉杆制品的品质问题并非常见。

2.1.2 故障根本原因分析

在解体故障实体及在以上绝缘分析前提下,造成此次安全事故的直接原因为:50416B型绝缘拉条在组装过程时,其外部表层仍有少量的残余粉尘,无法及时清除干净,或拉杆自身外表面存有部分缺陷,比如表面有可能有镀层尘土残渣,均可能不同程度造成GIS内部结构静电场产生畸变,促使部分静电场提升而造成局部放电,在正常运行条件下,这种局部的放电会使电缆绝缘迅速恶化,最终使电缆表面发生短路而发生放电。虽然这种拉杆是从国外引进的,证明了其在高压条件下,有可能会在拉杆上产生一个不环绕的放电痕迹,这种痕迹在一段压力下运行后会出现,并慢慢往前拓宽,最后导致对地闪络。绝缘拉杆发生闪烁的主要因素是其结构局部放起点,长期局部释放加速了绝缘拉杆材料的腐化,造成贯通性的绝缘穿透。穿透后,绝缘拉杆一部分碳化。

绝缘拉杆是由电子设备制造商附属工厂制作的,采用了真空高压浸渍处理技术,制作时首先需要用一块玻璃钢丝网层层缠绕,然后在真空环境下缓慢地渗透到玻璃纤维原料中。除去纤维强化系统的内部构造,然后通过填充环氧系统来保证高密度的组织结构,从而将玻璃钢和环氧树脂粘合成为一体,检验根据所使用的原料理化测试和绝缘拉棒整体测试结果判断是否合格。

基于对高压开关绝缘拉条的研究,发现断开的绝缘拉杆之间的胶合强度已经失去,呈现膨胀状态。在断开的绝缘棒的中部靠近高电压侧分级的四个放电位置,其中一些放电已经穿过了两层的玻璃板。

2.2 放电原因分析

根据拆解的结果,判断出隔离开关内部构造有杂质导致了空气的泄漏,有较大可能性是触点被破坏,装配时没有清洗。

2.2.1 取样异物分析

收集隔离开关内部异物,分成4个样本进行成分分析,其分析结果见表2至表5。

表2 11号试样分析

表5 41号试样分析

表3 21号试样分析

表4 31号试样分析

通过取样分析,发现该断路器的内部构造构成的4个样本均为铝合金,区分为燃烧的外壳和从导电物体上掉落的化学成分。

2.2.2 盆子探伤分析

对放电后的动侧盆(512X24V0910)和非放电的静侧盆(512Y07V0617)进行了非破坏性测试:静侧盆子没有任何异常,动侧间隙重要电导体40mm有一处烧灼点,内部构造其他区域未发现异常,两个盆子均无裂缝、焊瘤缺点。根据复合绝缘子放电安全通道处的溶解物开展上色实验,未发现裂痕等缺点。

盆形绝缘器具有高于7000MΩ(要求不小于5000MΩ)的绝缘电阻,热膨胀系数为119.03°(规定高于105℃),其测量结果都合格,因此可以看出盆型绝缘子没有任何结构方面的问题,而盆型绝缘子的失效原因应是由于绝缘层棒破裂后的化学成分溶解在水平盆形绝缘子上造成的;造成盆状绝缘子的穿透绝缘破裂,因此可辨别出盆的烧烫处为污物坠落在盆上所造成,这一次的放电并非由盆体的原因造成[5]。

2.2.3 对断裂的FES动触头分析

常见的失效气体室中FES的动接触器前端安装头部,掉落在静接触器内部,组装头和动接触件的工艺是将内丝和外丝螺纹拧入并进行电焊,组装一端(丝齿一侧)发生了较大的燃烧,大约三分之一的截面存在着金属物质的溶解。

根据断头标志及制造日期,追溯生产厂家、发货、入库和同一批次的收货人,并阅读检查记录,并有完整的纪录和检查结果。由于焊接产品的品质问题与焊接工艺参数和设备的焊接工艺无关,然后通过对触点断裂外观进行了检测,发现触点在焊缝表面分布不均衡,在理论上,接触点在焊缝的平面处应该大致一致。而且,在宏观裂纹处,焊缝的厚度也出现了明显的变化,这意味着在焊缝中,离子束到达的位置并不是足够的重叠,而是出现了偏差,这就造成了焊缝两侧的深度不同,造成了焊缝两侧的三分之一深度差距。

在预焊时,触点要用百分计进行定位,而百分表则要靠工作人员操作。因此,如果操作人员不小心进行焊接,就会出现卡板倾斜现象。从质量的回溯情况来看,接头的错位会导致接头的深度不同。同时,由于插销的原因,接触器无法完全熔合,但由于表面已经被焊死,无法通过染色检测出内部的缺陷。因此,接触件断裂的主要因素是接触件的着装夹歪斜,离子束偏置,导致焊缝表面不能完全熔穿;同时,由于检验方法的不正规,致使产品不能进入下一道工序。

2.2.4 放电过程分析

在设备车间进行200次的测试,测试包括冲击力和频率抗压测试,综合分析,判定污物并非来自工厂和工地的装配。因此,可以判断在接地绝缘开关B502167的相位动接点被破坏之后,由于工作过程中的碰撞导致了物质的碰撞,从而导致50221的隔离开关B的相位移动端盆发生了爆炸;整个放电的步骤:502167绝缘子B相FES动接点的破裂,有杂质从50221隔离开关B相位移动端盆上,杂质与支撑点之间的间隙放电,放电引起金属表面燃烧,溴化锂溶液四溅。

在断路器断裂或碰撞后产生外来物质,由于放电时的短路能量较大,导致杂质蒸发,因此在收集体中没有探测到,只有较少的样品含有银。在放电后,金属槽接触部位的导电金属和铝合金铸造的壳体融化后,铝液喷出,重量轻的金属丝状物颗粒较大。

综合以上分析,50221型B相气室存在结构性杂质,是导致其放电的重要因素。FES触点的焊接方法不合理,造成了动触头的末端装配头部断开,并且被FES的静触点卡住,在FES工作过程中,动触点后方的引线棒与紧固在FES静触头内的前端装配头碰撞;引起了外部的金属物质,爆炸到50221隔离开关B的相位移动的侧盆处,导致了放电。

3 解决对策及建议

现场放电故障采取的对策,为了使电站电力设备能够尽早地得到修复,经分析,由于该相隔离开关绝缘层支撑杆在组装工艺试验等阶段存在瑕疵和安全隐患,故采用了在现场对事故中受损的零件进行了拆换:拆换SF6溶解物环境污染的母线槽有关元件(密封环、触指、触指架);由于短路能力的影响,拆卸50416B相位绝缘切换器(动、静触头、动侧抗扰磁环)损坏烧蚀元件;触头座、绝缘层支撑棒和挡板、密封环等损坏部件);严格按照制造GIS清洁处理过程中由于意外引起的环境问题,如容器内表面、电导体内外表面等,确保装配部件清洁。完成各装置的主回路电阻测量,隔离开关机械特性的精确测量,SF6制动器空气室内的微水量测量;SF6气体漏气量检查,二次接线检查,主回路工作频率耐压(80%额定直流工作电压)。

在使用和维修方面的对策:为了保证经过故障后,装置能够可靠地稳定运转,该系统不会由于存在的安全问题而导致的设备故障断电,并导致巨大的资产损失,因此在使用和维修时,应该提高GIS各个部件的气室内操作数据,并进行安全监控和分析,重点是分析系统中的装置是否有异常的放电噪声现象、各气室SF6工作压力是否在正常范围、各类电流电压是否平衡,并利用GIS技术改善局部放电的均衡程度,如果有什么问题要及时进行分析,防止缺陷的扩大。造成短路故障影响到关键的安装组装过程的质量控制建议:加强对GIS生产过程各个环节的审核,严格控制各个生产过程的质量,改进产品质量,严格现场安装调试GIS设备的仪器,严格按有关技术规范对设备进行逐一检测,对任何细微的不正常细节予以充分重视。

除运用各类线上、线下测试装置及时掌握GIS的操作状况之外,还要强化装置的组装过程中各个环节的品质控制,使其在装置投入使用之前消除缺陷和安全隐患,避免造成重大停电和财产的重大损害。

使用结果检验:根据上述方法进行各种测试,在使用过程中严密监测SF6各制动器的工作压力是否正常,现场的设备运转声音是正常的,到目前为止没有任何的异常和问题,设备的性能良好。

4 结论

GIS电气装置具有运行安全性高、维护保养工作量小、故障发生率低等优点,在电力行业得到广泛应用,但是GIS系统一旦出现故障,其维修安装工作量大、断电时间长,严重危害厂站正常的供配电。因此,在GIS系统中,如何降低GIS的失效概率,以及在出现问题后,对其进行检查是非常有必要的。本文对该电厂GIS隔离开关B相间的绝缘拉杆的放电问题进行了分析,提出了相应的改进意见和建议,从根本上消除了机械装置的安全问题。对提高GIS绝缘断路器运行的安全性有重要的指导作用,为同类电站提供参考和依据。