限矩型永磁联轴器在干式排渣系统中的开发与应用

2022-12-07华能国际电力股份有限公司大连电厂江晓然马宝林

华能国际电力股份有限公司大连电厂 赵 宏 江晓然 马宝林

随着碳中和碳达峰目标的提出,近年来燃煤发电机组面临着更大的挑战,亟须解决电厂存在的难点问题。

自2016年启动煤炭化解过剩产能工作以来,燃煤机组面临掺烧经济煤种的现状,锅炉燃烧不充分,经常产生大焦块、大渣块,对干式排渣系统及下游设备损伤严重。

干式排渣技术目前在电厂广泛应用,其技术特点:无水资源浪费、设备安全可靠、维护量小、炉渣利用率高、技能环保等,随着掺烧情况加剧,干式排渣技术弊端也逐渐明显,并且伴随着较大安全隐患。

1 大连电厂干式排渣系统介绍

大连电厂锅炉底渣处理采用干式排渣系统,干渣机现采用液力耦合器连接方式,钢带输渣出现卡咬过载时,液力耦合器通过泄油,断开电机与减速机连接,保护干渣系统,若泄油不及时,电机与减速机直接过载损毁。且液力耦合器故障率高,频繁出现漏油的现象污染环境,输送热渣温度高,存在易燃的风险。

为减少设备故障与维护检修成本,消除安全隐患,拟采用非接触的限矩型永磁联轴器替换原液力耦合器,钢带出现卡咬过载时,即达到设定的最大扭矩,永磁联轴器自动脱开,电机空载,保护电机减速机,故障处理完毕后,电机启动,自动吸附,到额定出力,带载启动,大大降低了检修难度,缩短排渣系统故障恢复时间。本文探索如何通过干渣机电机过载自动脱开,减少大颗粒热渣对排渣系统设备损伤,有效保障设备正常运行,并提高干式排渣系统使用寿命以及提高产能,确保火电厂发电机组的正常运行。

2 限矩型永磁联轴器介绍

2.1 产品介绍

限矩型联轴器外形及结构如图1所示,由ABBA双盘式对称结构构成,其中外侧与电机连接的为双导体盘,内部与减速机连接的为双永磁体盘,导体盘与永磁体盘存在一定的空气间隙(3.3~25mm),使电机与负载完全分隔为两个独立设备运行。

图1 限矩型永磁联轴器

电机启动时,与电机连接的导体盘很快达到电机的额定转速,导体盘与永磁体盘存在相对运动,产生互感磁场,拉动盘体之间的间隙逐渐变小,最终达到额定转速,一般1~2s左右达到满出力。最终实现负载定速转动,实现扭矩的空中传递。

当干渣机的扭矩发生周期性变化的时候,导体盘和永磁体盘这两个转体之间的间隙可以在一定间隙之间变动(3.3~6mm),从而实现周期性变化的扭矩传递。当干渣机钢带发生卡咬扭矩增加情况时,超过联轴器设计的最大扭矩,联轴器自动脱开,空气间隙瞬间被拉开,间隙拉开到25mm,减小了导体盘与永磁体盘之间的相互作用力,降低传递扭矩,使与导体盘连接的电机空转,电机与减速机均得到完全保护。限矩型联轴器适用于具有较高启动惯性扭矩的负载、脉冲负载、周期性振动负载和需要限定负载最大扭矩而保护电机的场合。

这种工作性质,实际上延迟了过载的扭矩与电机之间的传递,所以称其为限矩型永磁联轴器。在发生过载或卡死情况下,电机本体监测保护会在几秒内关闭电机,短时间对电机不会有任何损伤。所以适用于像皮带运输机系统,类似对柔性启动要求高和负载周期性变化的场合[1]。

2.2 产品特点

一是节电。运行电流降低约3%~5%。

二是降耗。限矩型联轴器属于免维护产品,无备件更换,同时断开电机与负载刚性连接,降低电机与负载备件费用,整体经济效益极高。

三是解决了干渣机系统因振动造成的相关问题,大大降低了系统的故障率,避免因振动引起的设备故障及轴承寿命短等问题。

四是卡咬、过载保护,提高了整个干式排渣系统的可靠性。由于断开了电机与减速机之间的刚性连接,当排渣系统过载或者卡咬时,限矩型联轴器可自动将电机对减速机的力矩传递完全断开,此时电机空载运行负载停转,可以完全消除设备因过载而导致的系统损害和巨大损失,并且避免了因液力耦合器卸油带来的起火风险,使现场更安全。

五是设备安装简单。可容忍较大的安装对中误差,最大偏差可达1mm,且没有传动效率的损失,缩电机或减速机故障的恢复时间。

六是限矩型联轴器完全断开电机与减速机连接,没有机械刚性联结,使现场分隔为两个独立故障点,查找判断和隔离故障非常容易。

七是限矩型联轴器对电网不会产生谐波、电磁干扰设备防护罩外检测不到任何磁性。

八是可靠性高,使用寿命长,设计寿命达25年。

2.3 实际应用效果

2.3.1 山东枣矿集团蒋庄矿井下输煤皮带机

永磁型号:MGTL22/450;额定功率:160kW;额定转速:1485r/min;应用时间:2008年;数量:4台。

改造前:原为液力耦合器传动方式,由于减速机振动加大,液力耦合器重量大,减速机的轴承、密闭线圈加速磨损导致故障,影响生产。

改造后:一是隔离振动,延长减速机和电机轴承、密封圈使用寿命;二是缓冲启动,降低启动电流,电机重载启动时,系统压降小;三是自动平衡负载,解决了多机传动时负载分配不均问题;四是免维护,降低系统维护量和维护费用;五是安装时间,2008年运行至2017年,无任何维护,运行良好。

图2

2.3.2 四川利森建材集团(水泥行业提升机、取料机)

项目名称:四川利森建材提升机、取料机;应用时间:2017年开始,现已经安装12台设备;主要解决用户的问题:解决振动问题,设备经常过载、设备维护率大等问题;负载:提升机、取料机。

图3 永磁型号:MGTL18/300入库提升机(160kW,1480rpm)

图4 永磁型号:MGTL18/250入窑提升机(160kW,1480rpm)

图5 永磁型号:MGTL16/200石灰石取料机(90kW,1480rpm)

图6 永磁型号:MGTL16/250窑斗提升机(110kW,1480rpm)

3 大连电厂干式排渣系统限矩型永磁联轴器设计及运行情况

华能大连电厂原有一级碎渣机与电机之间以液力耦合器连接,依靠耦合器内的油来传递电机扭矩。当过载时,温度升高,液力耦合器易熔塞熔爆,耦合器内的油溢出,实现碎渣机与电机的脱开。由于作业环境中时常出现粉尘,造成耦合器内的轴承磨损严重,使耦合器故障率高,增加了备件消耗,也为维保人员的维护增加了工作量。耦合器一旦发生故障需要将干渣外排,使现场环境遭受污染。且过载时情况差异,导致偶尔会发生易熔塞未熔爆,电机振动过大地脚螺栓断裂、电机飞出的严重后果。过载时造成现场满是油污,增加了现场火灾风险。

为减少设备故障与维护检修成本,消除安全隐患,对现有一级碎渣机进行电机过载自动保护优化改造,采用非接触的限矩型永磁联轴器替换原液力耦合器。一级碎渣机出现卡咬过载时,即达到设定的最大扭矩,永磁联轴器自动脱开,电机空载,保护电机减速机,故障处理完毕后,电机启动,自动吸附,到额定出力,带载启动,大大降低了检修难度,缩短排渣系统故障恢复时间。

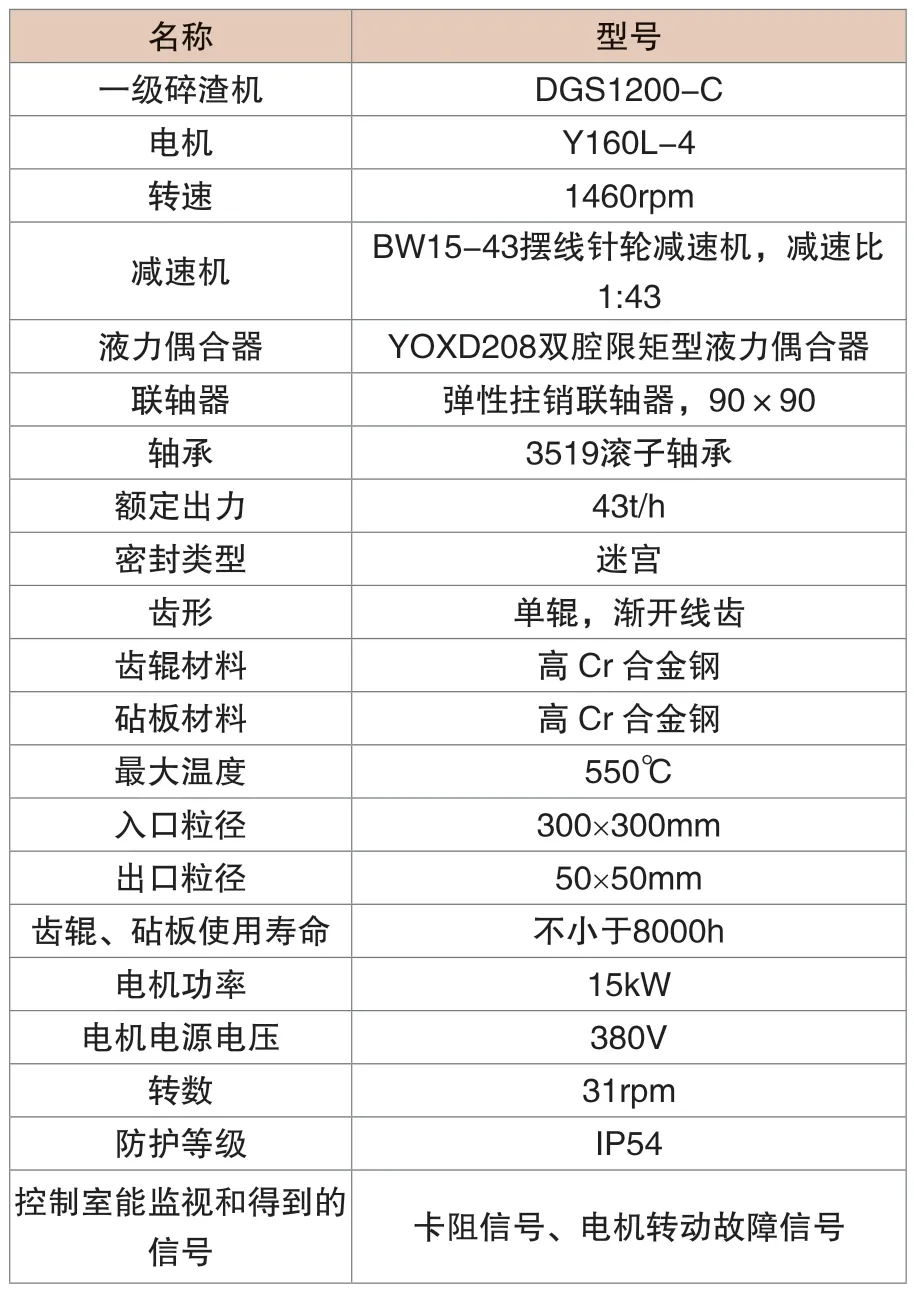

表1 一级碎渣机参数表

图7 改造后现场图

限矩型永磁联轴器在电厂干式排渣系统应用后,展现出液力耦合器的优越性。优势如下:一是设备运行的安全稳定性得到了显著提升。限矩型永磁联轴器本身故障率低,运行稳定,过载时能够实现电机与碎渣机的自动脱开,排除障碍后可立即恢复运行。无需介质油也大大降低了现场火灾的风险,提升了设备运行安全性。

二是降低了现场环境污染的可能性[2]。减少了干渣外排,过载时不再产生大量油污,为现场的环境保护做出了贡献。三是降低了维护成本。现场粉尘对永磁联轴器几乎没有磨损的影响,日常维护便捷,更无需清理现场油污,减少了维护的工作量。目前,限矩型永磁联轴器运行稳定,也提升了整套干渣系统的安全可靠性。

4 结论

通过对钕铁硼永磁体特性的开发利用,实现扭矩的空中传递,通过空气间隙传递扭矩,完全断开干渣机减速机与电机。电机端连接导体盘,减速机端连接永磁体盘,电机启动,带动导体盘旋转,相对永磁体盘运动,切割磁力线,在导体盘内产生感应磁场,产生相互的吸引,拉近永磁体盘,达到最小间隙,逐步带动永磁体盘旋转至额定转速,钢带过载时,扭矩增大,减速机与永磁体盘转速降低,永磁体盘与导体盘相互作用力降低,永磁体盘远离导体盘,达到最大间隙,电机空载。通过调整永磁体盘与导体盘最小间隙大小,可调整过载脱开扭矩,适用于各种燃煤工况。