基于ANSYS Workbench的锚链轮轻量化设计

2022-11-18骆书虎邵振华

王 杰,王 震,陈 超,骆书虎,邵振华

(1.江苏科技大学机械工程学院,江苏 镇江 212003;2.江苏政田重工股份有限公司,江苏 南通 226000)

0 引 言

当前船舶工业正朝着“绿色船舶”的方向发展,锚绞机作为船舶锚泊系统的重要配套设备,其在技术上也正朝着经济、节能、绿色环保的方向发展[1]。锚链轮作为锚绞机在起锚、抛锚、系泊和带缆时与锚链直接接触的部件,其结构设计的可靠性对保障锚机和船舶的安全运行有重要影响[2]。传统的锚链轮主要根据GB/T 3179—1996标准设计,往往依靠经验公式,采用较高的安全系数保证结构的安全性,缺少比较精确的强度计算,这使得锚链轮的体积庞大,结构笨重,机械传动效率不高,材料和能源浪费较多[3]。因此,对锚链轮轻量化技术进行研究,优化锚链轮结构,提高其传动效率,是锚绞机和其他甲板机械未来发展的必然趋势。

近年来,国内外已有很多学者对船用锚绞机各部件的轻量化设计进行研究,例如:李曦[4]对液压锚绞机墙架进行了有限元分析,确定了墙架的优化设计空间,运用Optistruct软件对墙架板厚进行了优化设计;李文钊[5]对锚绞机卷筒和制动机构进行了有限元计算,确认了结构的变形失效部位与实船故障部位的一致性,利用NX NASTRAN软件对失效部位进行了优化设计;WU等[6]对锚机底座进行了静力学分析和模态分析,得到了底座模型可优化的空间,利用ANSYS软件对底座结构进行了拓扑优化设计;王志明[7]对船用锚机的链轮轴进行了刚柔耦合仿真分析,得到了链轮轴在实际工况下的动应力历程,为链轮轴的优化设计提供了理论依据。本文以船用锚机的锚链轮为研究对象,利用ANSYS Workbench软件对其进行瞬态动力学分析和预应力模态分析,并基于多目标遗传算法(Multi-Objective Genetic Algorithm,MOGA)对锚链轮的尺寸进行优化,探寻对锚链轮进行轻量化设计的可行性和最终能达到的轻量化程度。

1 锚链轮有限元分析

本文以正多边形啮合的五齿锚链轮为研究对象,采用SolidWorks软件对其进行三维建模。为建立准确的三维实体模型,在创建锚链轮模型时要充分考虑其可能遇到的工况和安装要求。同时,为提高后期有限元网格划分的质量,提升有限元分析的精度和计算速度,根据圣维南原理[8],对模型进行适当的简化,去掉对有限元计算影响不大的螺栓孔和倒角。锚链轮简化模型见图1。

图1 锚链轮简化模型

1.1 瞬态动力学分析

首先,为保证模型在导入软件过程中的完整性,避免元素丢失,将锚链轮三维实体模型以x_t格式导入ANSYS Workbench中;其次,定义锚链轮的材料属性,本文参照日本标准SC450(相当于国标ZG 230-450)选取锚链轮材料,其屈服强度为230 MPa,弹性模量为2.11×105MPa,泊松比为0.311,密度为7.83 g/cm3;最后,对锚链轮进行有限元网格划分,综合考虑计算量和计算精度,设置单元格大小为40 mm,采用自由网格划分的方式,划分的网格单元数为79 374个,节点数为137 654个。创建的锚链轮有限元网格模型见图2。

图2 锚链轮有限元网格模型

在锚机进行起锚操作过程中,锚链轮与锚链只有1~2个齿相啮合,这里为简化分析,只考虑1个齿与锚链相啮合的情况,锚链轮的受力区域为图3中的区域A。由于锚链轮的受力面为曲面,很难确定其受力方向,这里以曲面上所受压力代替锚链与锚链轮啮合时产生的啮合力。已知锚链轮过载时所受拉力F为858 kN,曲面面积A为0.029 4 m2,则曲面所受拉力P为

图3 锚链轮载荷添加

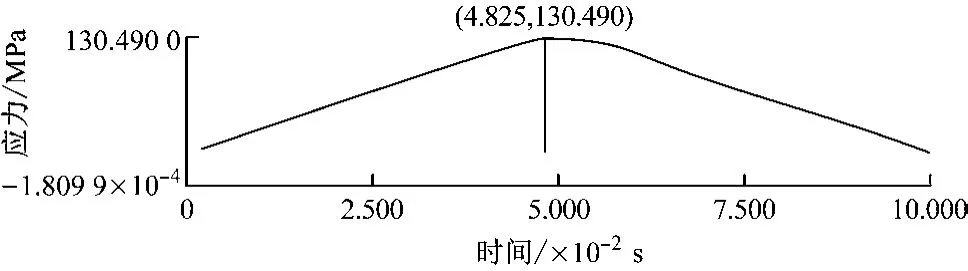

瞬态动力学分析以锚链轮过载时刻为中心,分析过载瞬间前后共计0.1 s时间内锚链轮所受应力的变化情况。首先,设置锚链轮瞬态分析初始时间载荷步为0.002 s,最短时间载荷步和最长时间载荷步分别为0.002 s和0.010 s,计算周期为0.100 s;其次,在锚链轮上添加一个转动副,并给定一个转速,使锚链轮的转速在前半个周期内迅速增加到1 rad/s,在后半个周期内保持不变;最后,将大小为29.18 MPa的压力载荷添加到啮合曲面上,方向为垂直于曲面(见图3),并确保载荷在0.050 s内迅速增大到最大值,在结束时刻减小到0。设置完成之后,开始进行分析计算,得到锚链轮在1个周期内的应力变化曲线,见图4。

图4 0~0.100 s内锚链轮应力变化曲线

由图4可知,随着锚链轮所受压力的不断增大,其最大等效应力值也不断增大,并在0.048 25 s时达到最大,此时锚链轮等效应力云图和总变形位移云图分别见图5和图6。由图5和图6可知,锚链轮最大应力出现在链轮轴与锚链轮内壁连接处,最大等效应力值为130.49 MPa,远小于锚链轮材料的屈服强度,此时其侧壁的最大位移变形量为15.127 mm,满足轻量化设计需求。

图5 0.048 25 s时锚链轮等效应力云图

图6 0.048 25 s时锚链轮总变形位移云图

1.2 预应力模态分析

锚链轮在起锚过程中一直处于转动状态,不仅要满足强度要求,而且要满足振型和固有频率要求,避免与其他部件产生共振,因此要对其进行模态分析。

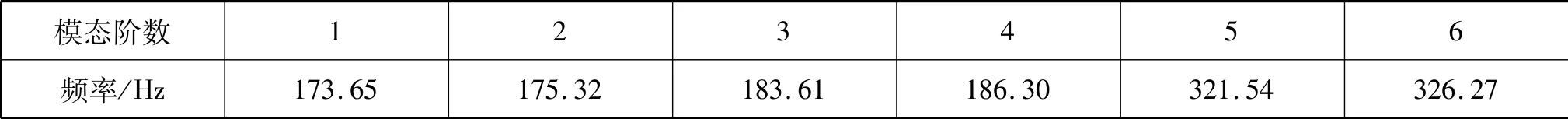

首先,将锚链轮实体模型以x_t格式导入ANSYS Workbench软件中;其次,在Workbench模态分析系统中定义锚链轮的材料属性、单元格大小和网格划分方式;接着,在锚链与锚链轮啮合处添加一个垂直于受力面的压力,同时在链轮内孔面添加圆柱约束,以约束锚链轮的径向运动和轴向运动,只让其有圆周方向的转动;最后,取模态阶数为6进行模态分析计算。锚链轮模型固有频率值和振型云图分别见表1和图7。

图7 锚链轮前6阶模态振型云图

表1 锚链轮固有频率值

从表1和图7中可看出:锚链轮的前3阶模态的固有频率值在173.65~183.61 Hz,是锚链轮的主要振动模态;锚链轮的后3阶模态的固有频率值都在186.30 Hz以上,是锚链轮的局部振动模态。锚链轮工作时,链轮轴转动和齿轮传动产生的激振频率都在100 Hz以下,远低于锚链轮的最低固有频率,因此锚链轮不会与其他部件产生共振,其动态特性满足设计要求。

2 锚链轮尺寸优化设计

由锚链轮的瞬态动力学分析和预应力模态分析结果可知,锚链轮的原结构模型仍具有一定的优化设计空间,而锚机工作时锚链与锚链轮的啮合面为曲面,且锚链轮齿形设计相对标准化,因此对锚链轮的齿形进行优化较为困难。这里在上述有限元分析的基础上,只针对锚链轮的轮毂和侧壁等应力较小的部位进行尺寸优化。

1)锚链轮的实体模型是由截面旋转拉伸得到的,优化锚链轮结构就是对截面尺寸进行调整。锚链轮旋转拉伸截面图见图8。

图8 锚链轮旋转拉伸截面图

这里以锚链轮轮毂的厚度d1、两侧壁的厚度d2和d3为设计变量,以锚链轮的最大应力为约束条件,以最小化质量和一阶固有频率为优化目标,要求锚链轮的质量M在允许的范围内尽可能地小,其1阶固有频率fn1在允许的范围内尽可能地高,构建2个目标函数,即:F1(X)=min M(X);F2(X)=max fn1。

锚链轮尺寸优化数学模型为

式(2)中:d1为轮毂的厚度;d2为左侧壁的厚度;d3为右侧壁的厚度;F1(X)为最小化质量;F2(X)为最大应力。

2)根据建立的锚链轮尺寸优化模型,运用ANSYS Workbench软件的Design Explorer优化设计模块对锚链轮进行基于MOGA的尺寸优化,整个优化过程见图9。

图9 锚链轮结构参数优化流程

3)优化算例分析。

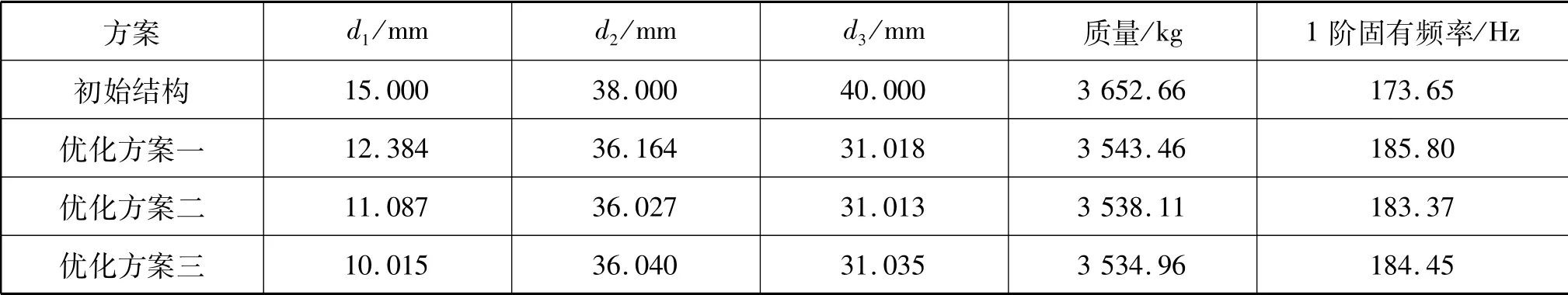

本算例利用ANSYS Workbench软件提供的MOGA进行计算分析。该算法是非支配排序遗传算法Ⅱ的变种算法,多用于对全局最小值和最大值进行求解[9-10]。优化算法具体参数设置:种群总数为100个;交叉概率和变异率分别为0.8和0.1;最大迭代次数为40次;最大候选点个数为3个。同时,使锚链轮质量函数最小化和一阶频率函数最大化,并约束最大应力,使其小于许用应力值。优化迭代过程以Pareto解集前沿分布80%的样本收敛,最终经过40次迭代之后得到1组Pareto最优解集,并生成3组最合理的优化设计结果。得到锚链轮初始结构和3种优化方案对比见表2。

表2 锚链轮初始结构和3种优化方案对比

4)优化结果。

从表2中可看出,3组优化方案的设计变量都在一定的区间内趋于稳定,为得到最优的优化结果,分别针对3组数据重新建模,并对得到的锚链轮模型进行瞬态分析,结果见图10。由图10可知,在0.1 s时间内,优化方案三的锚链轮的弹性变形量最小,最大弹性变形量为4.973 4×10-4mm,因此确定优化方案三为锚链轮的最佳优化方案。

图10 锚链轮3组优化方案弹性变形量对比

3 优化锚链轮验证分析

考虑后续机械加工的需求,对优化方案三的各尺寸作圆整化处理,即d1=10 mm,d2=36 mm,d3=31 mm,得到最终的优化结构。添加与优化前相同的边界条件和载荷状况,分析验证优化后锚链轮的动态特性,结果见图11和图12。由图11和图12可知:优化后锚链轮的最大应力值由原来的130.49 MPa增加到了134.72 MPa,仍在材料的许用应力范围内;优化后锚链轮的最大位移变形量由原来的15.127 mm增加到了16.603 mm,对锚链轮刚度的影响较小。表3为优化后基座模型固有频率值。由表3可知,优化后锚链轮各阶固有频率均有所提高,其中1阶固有频率由原来的173.65 Hz增加到了184.45 Hz,较好地实现了1阶固有频率最大化的目标。

图11 优化后锚链轮等效应力云图

图12 优化后锚链轮最大位移变形云图

表3 锚链轮优化后基座模型固有频率值

表4为锚链轮优化前后各性能参数对比。由表4可知:优化后锚链轮的总质量减少了118.73 kg,减重率为3.25%;优化后锚链轮的最大等效应力和总位移变形量略有增大,对锚机整体结构的可靠性不会产生影响;优化后锚链轮的固有频率有所提高,远大于链轮轴自身转动和大小齿轮间传动产生的激振频率,对整体结构的稳定性不会产生影响。由此可知,基于MOGA对锚链轮进行轻量化设计能达到预期的效果,使锚链轮在满足整体结构强度和刚度要求的同时,达到减轻重量的目的,满足轻量化设计要求。

表4 锚链轮优化前后各性能参数对比

4 结 语

本文以正多边形啮合的五齿锚链轮为研究对象,通过对其轻量化设计的流程和方法进行研究,提出基于ANSYS Workbench软件对锚链轮的结构进行优化设计。根据锚链轮的瞬态动力学分析和预应力模态分析结果,确定锚链轮的可优化区域,为其轻量化设计提供科学的理论依据;基于锚链轮力学分析结果,确定利用轮毂的厚度d1、两侧壁厚度d2和d3等3个参数构建以锚链轮质量最小化和1阶固有频率最大化为目标的尺寸优化数学模型;利用MOGA对锚链轮的尺寸进行优化,确定这3个参数的最优解集,并通过瞬态分析确定锚链轮尺寸的最终结构。通过对优化前后锚链轮的结构进行对比分析得出:优化后锚链轮的总质量减小了3.25%,较好地实现了减重的目的;同时,锚链轮的强度、动态特性和抗振性能得到了提高,满足锚链轮设计的经济性和安全性要求,为其他船舶的机械辅助设备的轻量化设计提供了理论依据。