基于AVEVA软件的结构3D一体化设计模式的研究与应用

2022-11-18吉春正田正军

赵 勇,吉春正,田正军,沈 杰

(招商局邮轮研究院(上海)有限公司,上海 200137)

0 引 言

传统的结构设计模式主要是基于串行工程理念进行结构设计,在当前的设计基本结束之后才开始进行后续的设计,各设计阶段的界限比较清晰[1]。在传统的设计流程中,基本设计人员仅创建局部的3D模型,用以生成送审的2D图纸,图纸送审之后,后续设计人员基于2D图纸创建3D模型,并开展详细设计和生产设计工作。该模式对简单船型的设计效率的影响不明显,但对客滚船等复杂船型的设计效率的影响非常突出:一方面,重复建模导致设计周期变长;另一方面,由于创建3D模型的时间较晚,舾装专业与结构专业的设计不同步,导致各专业间的协调工作滞后、反复,不仅使工作量大幅增加,而且使信息传递和技术管理变得更加困难,进而影响着船舶设计的周期和准确性。

针对串行设计模式存在的上述缺点,多家大中型船企都在尝试基于各类设计软件平台拓展新的3D一体化设计模式。本文主要对基于AVEVA MARINE(以下简称AM)软件平台的结构3D一体化设计模式在某系列高端客滚船项目中的应用进行分析,从AM软件平台出发详细介绍该模式的应用流程,并对其中的关键点进行详细剖析,简述该模式的优势。

1 结构3D一体化设计模式概述

1.1 结构3D一体化设计拓展过程

为全面提升整体的设计能力和设计效率,实现设计资源高效异地协同,制订从1D到5D的设计能力拓展规划[2],其中3D一体化设计是连接数据工程中心与数据资产应用的关键环节。图1为设计能力拓展规划简图。

图1 设计能力拓展规划简图

根据软件平台的特点和拓展的难易程度,最先研究结构3D一体化设计模式。在2016年启动某系列客滚船首制船设计时就已进行规划和探索,但受AM软件平台架构方面的限制和各方软件的应用能力参差不齐等多种因素的影响,未能成功实现。随着AM软件平台架构方面的制约逐步缓解,软件的应用能力不断提升,在该系列船的第二型船上通过缜密策划、深度测试和实船应用等3个过程,实现了结构3D一体化设计模式的在船应用,实现了多个参与方基于平台异地协同并行设计[3],信息传递和技术管理的流程得到了简化,船舶设计效率和设计的准确性均得到大幅提升,基本上达到了预期水平。

1.2 结构3D一体化设计拓展基础

目前各造船企业都在根据自身情况,尝试以NAPA、INTERGRAPH和CATIA等专业3D设计软件为底层,构建3D一体化设计软件平台,但成功案例较少。若要基于AM软件拓展3D一体化设计软件平台,并使其在实船项目中成功应用,需具备以下条件。

1.2.1 软件基础

AM软件作为应用广泛的专用船舶设计软件,其诸多模块为拓展3D一体化设计提供了技术基础,其中:AM Global模块支持多用户异地协同设计,并实现数据定时更新;Hull structural design模块可支持结构基本设计模型与生产设计模型多窗口(Multiview)切换。

1.2.2 组织基础

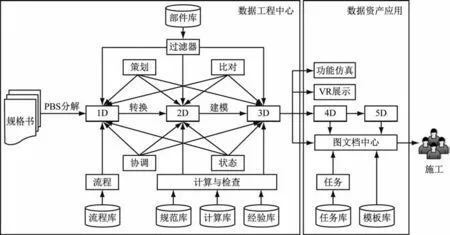

借助AM软件,结合企业完整的船舶设计链,搭建3D一体化设计平台,见图2。在该平台中,各方可充分发挥自身设计优势,基于3D模型数据开展设计工作,为异地协同并行设计提供基础。HUB表示中心端,Satellite表示卫星端,通过AM Global自动进行数据同步,确保各用户拥有统一的、定时更新的数据库。

图2 基于AM软件的3D一体化设计平台

1.2.3 设计基准

在进行实船项目拓展之前,统筹协调各方实现对AM系统环境配置、结构3D模型编码规则、结构模型建模标准和结构图纸标记基准等的统一,保证各方设计的规范性和准确性。

1.3 结构3D一体化设计应用流程

基于AM软件平台的结构3D一体化设计流程是根据AM软件的功能和特点,在测试和实船应用过程中不断总结、不断调整、不断积累而成的。

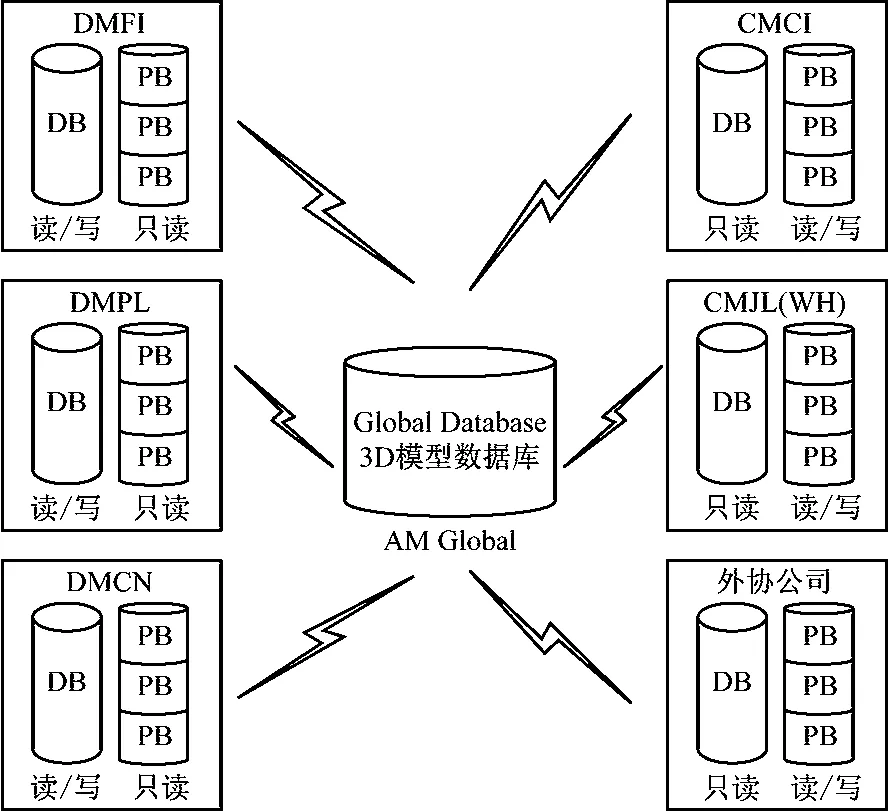

图3为结构3D一体化设计流程图。结构3D一体化设计主要按以下流程进行:

图3 结构3D一体化设计流程图

1)系统配置及区域划分等前期策划;

2)基本设计3D模型构建;

3)基本设计3D模型拆分(生成有拓扑关系的生产设计3D模型);

4)基本设计与生产设计3D模型交互设计(引入船东船检意见和船厂各专业重大协调);

5)断开链接;

6)基本设计模型作为改型船的基础,生产设计模型增加工艺信息,完成生产设计。

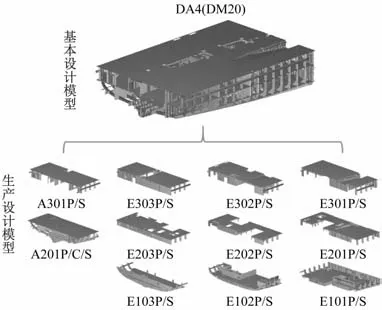

在上述流程中,将模型拆分为至关重要的环节,按分段划分位置将基本设计模型拆分为生产设计模型,实现1个项目仅依靠1个3D模型贯穿始终。其容滚船结构3D一体化设计模型拆分实例见图4。

图4 某客滚船结构3D一体化设计模型拆分实例

模型拆分完成之后的交互设计环节为结构详细设计人员尽早基于3D模型开展专业协调和模型核查工作创造条件。交互设计各方进行模型修改,通过AM Global和模型之间的拓扑关系对数据进行定时更新,确保基本设计模型中的信息与生产设计模型中的信息一致。

在3D一体化设计模式中,在生产设计阶段仅需完成涉及装配、焊接坡口和端部细节等工艺设计内容。

2 结构3D一体化设计模式关键点分析

结构3D一体化设计流程涉及面广,关联性强,过程复杂,有多种因素制约设计过程、设计效率和设计的准确性。在实船项目的拓展应用中,对各关键点的认识逐步清晰,通过总结形成了有效的对策。下面主要从6个方面进行分析。

2.1 设计区域的划分

设计区域的划分对拆分效率的影响很大。对于结构简单、构件数量较少的区域而言,可将设计区域设置得大一些,以提高拆分效率;对于结构复杂的区域而言,需尽可能地将设计区域设置得小,以保证该区域的模型拆分比较容易且顺利地进行。区域设置不合理会引发拆分耗时过长、软件内存不足和拆分不彻底等问题,当遇到此类问题时,主要通过重新拆分解决,这会严重影响设计效率。

2.2 基本设计模型质量

基本设计模型质量和设计的准确性直接决定后续交互设计和断开链接(甚至是生产设计)的进行。模型不合理会导致拆分之后的模型拓扑关系丢失,甚至出现构件丢失的情况,且很难发现和修复。在创建基本设计3D模型时,有以下几点需特别注意:

1)区域级别大板架需根据拆分的过程和先后顺序合理选择边界,尽可能地选择将RSO(Reference Surface Object)作为板架的边界。

2)板架的对称性需充分考虑后续拆分的分段类型的合理选择,特别是复杂且不对称的机舱分段;在分段拆分线与大开孔交叉区域,需将开孔线作为边界,单独进行建模,否则跨开孔会导致拆分报错且板架无法修复;对于压制槽型舱壁等无法自动进行切分的板架类型,需按实际分段缝单独创建,使此类板架能直接收集到相应的分段模型中。

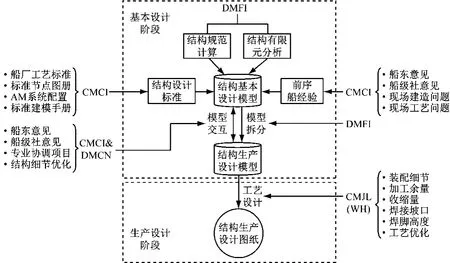

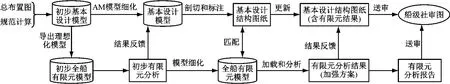

2.3 有限元分析的进度

对于客滚船等复杂船型而言,有限元分析的工作量较大,周期较长,与结构设计相互影响,其进度直接影响着结构3D设计全流程的进度和效率。因此,需充分考虑有限元分析流程与结构3D设计流程的有效融合,以提高设计效率。根据实船项目经验,总结形成有限元分析与结构3D一体化设计流程组合,见图5。

图5 有限元分析与结构3D一体化设计流程组合

AM软件中的FEM模块可先将结构模型转化为理想化几何模型,再生成有限元网格,但通过目前的AM软件版本直接生成的有限元模型网格的质量较差。在项目执行过程中,仅将利用AM软件生成的理想化模型导入有限元软件中进行后续的网格划分,可在一定程度上提高有限元建模的效率。全船有限元分析工作的最佳完成时间应在模型交互设计阶段,以保证为后续的生产设计提供信息全面的AM模型。

2.4 交互设计的深度

交互设计阶段的结构基本设计与详细设计同步进行,该阶段作为承接基本设计环节与生产设计环节的过渡环节,其准确性和彻底性直接决定着整个项目中3D一体化设计的效率。交互设计是指利用AM软件的Multiview功能进行异地协同设计,基本设计人员在基本设计模型中进行模型修改和出图工作,详细设计人员在拆分后的分段模型中完成详细设计专业协调、结构尺寸和结构连接等细节核查及修改工作。修改后的模型可通过AM Global完成异地定时更新,以确保基本设计模型与分段模型信息的一致性。交互设计的深度除了与有限元分析等结构设计本身的工作有关以外,更受舾装专业与结构专业的设计同步性的影响。在复杂项目中,后者对设计进程和设计周期的影响更明显。结构基本设计阶段早期的AM模型为大舾装各专业在项目前期尽早启动设备布置和综合放样策划等工作创造了条件,为保证各专业设计的同步性奠定了基础。

2.5 设计输入的管控

获取准确而详细地设计输入信息是各专业开展基本设计、舾装各专业布置等工作的前提。在设计过程中,获取的设计输入信息主要是船上各设备的技术资料。由于诸多设备都是从国外采购的,且大多为定制化设备,设备资料的供图周期较长,这在很大程度上阻碍了3D设计工作的顺利进行,此矛盾在新项目中尤为突出。为更好地管控设备资料的纳期,除了优化采购流程以外,最有效的方法是由设计人员根据设计阶段和设计内容对设备的需求时间进行细分,明确真正的需求,逐步、逐项与供应商沟通,向其索要资料,例如在设计前期为确认空间布置仅需设备的外形尺寸信息,并不需要细节信息,可先直接与厂家沟通,向其索要外形尺寸信息。这可能是最现实、最高效的设计输入管控方法,其有效性已在多个复杂项目中得到验证。

2.6 技术管理的效率

为充分发挥3D一体化设计模式的优势,仅制订合理的设计流程是不够的,还必须与合理高效的技术管理模式相融合。

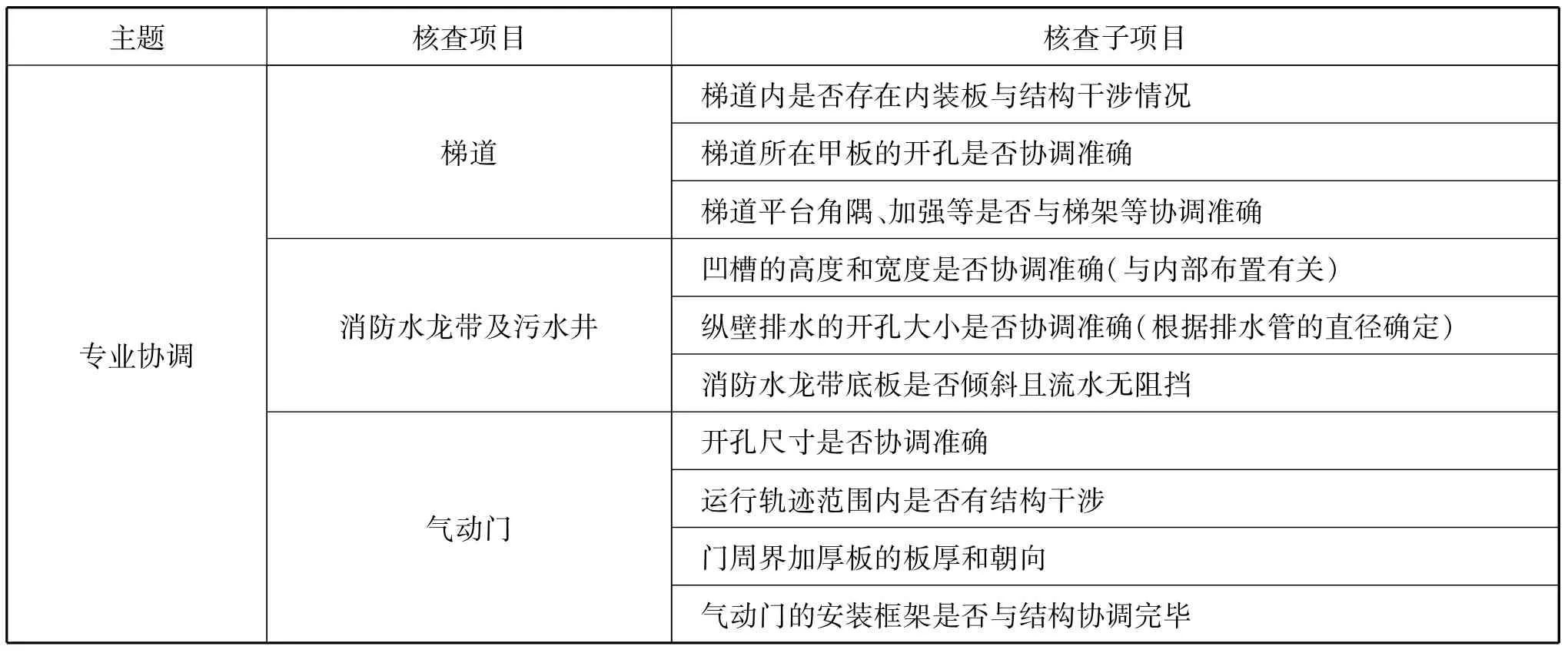

2.6.1 以结构固化为导向的技术管理模式

结合设计项目的特点,通过不断探索和总结发现,目前结构专业在技术管理方面主要采用以核查清单(Check list)为主线,主动协调其他专业,快速固化结构设计状态的管理模式。Check list中的内容为结构专业与其他各专业的接口项及关键注意点。通过该清单,能系统、完整地与各专业进行协调,推动其他专业优先处理与结构专业接口问题,促进技术状态快速固化。典型的Check list示例见表1。

表1 典型的Check list示例

2.6.2 信息管理模式

在3D一体化设计中,由于参与方众多,信息传递与沟通也较为关键。为此,除了充分利用3D模型进行交流以外,还制定《3D一体化设计信息管理手册》,主要突出以下几个方面的措施:

1)信息准确。在传递信息之前,确保信息的准确性并得到相关各方的确认,避免流转不可靠的信息。尽可能地面对面沟通和交流。

2)传递简化。尽可能地减少信息传递的载体,并简化信息传递环节,避免信息多次传递,基于统一工作平台的共享文档等进行信息的沟通交流,所有参与人员均能实时查看和处理平台中存在的问题。

3)及时沟通。及时向相关方传递信息,重要信息传递之后,要及时与各方确认收到情况。建立周会制度,尽可能地及时且准确地进行信息沟通。

尽管上述技术管理模式和信息沟通模式在推动3D一体化设计方面发挥了重要作用,但目前的操作平台仍有待进一步完善,若能通过软件平台实现任务分派、任务催办和任务闭环跟踪等功能,将在很大程度上提高技术管理和信息管理的效率。

3 结构3D一体化设计的优势

3.1 设计效率

相比传统设计模式,结构3D一体化设计模式的模型创建所需时间更短(见图6),根据工时的跟踪与统计结果,约节省建模工作量50%,占生产设计工作总量的1/18左右。在新模式下以3D模型数据为信息传递的主要载体,2D图纸版本的数量可大幅减少,图纸设绘和管理工作量相应减少,技术管理效率得到大幅提升。通过多方异地协同、设计阶段相互搭接和设计协调提前等方式可缩短设计周期,特别是在首制船上能发挥结构3D一体化设计的核心优势,系列船结构3D一体化设计的优势更加明显。

图6 传统设计模式与3D一体化设计模式的流程对比

3.2 设计质量

在结构3D一体化设计模式中,质量控制主要集中在基本设计阶段,设计质量控制的主体为基本设计和详细设计工程师,能在很大程度上降低项目的技术风险;同时,1个模型贯穿始终,能有效避免人为失误。

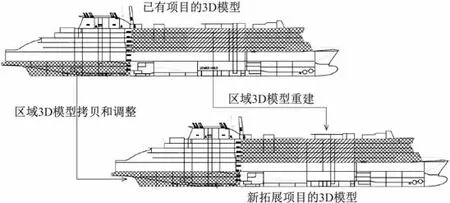

4 项目拓展

与传统的设计模式相比,3D一体化设计模式将全船统一设计模式转变为小区域定制化设计模式。在拓展后续船型时,可基于AM软件强大的线型替换、模型批量移动和模型批量修改等功能,最大程度地继承母型船的3D模型。通常情况下,后续船仅需创建变化较大的局部区域的模型,其他区域的模型可通过对母型船相应区域的模型进行拷贝和调整快速生成。图7为3D一体化模式后续船拓展示意图,其中:网格标记部分为与已有项目相同或接近的部分,直接对已有项目的3D模型进行拷贝和调整即可完成新模型构建;斜线部分为差异较大的区域,需重新建模。从示例中可看出,结构3D一体化区域定制化设计模式在系列船的设计中优势非常明显,可在很大程度上提升设计效率,缩短设计周期,在主尺度发生变化的后续项目中也能体现出很大的优势。

图7 3D一体化设计模式后续船拓展示意图

5 结 语

本文介绍了基于AM软件平台的结构3D一体化设计模式的实施流程和关键点,并简要分析了该模式的优势及其在后续项目中拓展的过程及优势。目前,由于AM软件平台的限制,大舾装各专业3D一体化设计仍在拓展过程中,在项目应用过程中采用的是结构3D一体化设计与舾装提前进行的模式。为充分发挥3D一体化设计模式的优势,需突破结构和大舾装各专业的全3D一体化设计瓶颈。另外,与结构3D一体化设计关联的其他诸多课题仍需进一步研究,特别是前端的船级社推出的3D审图和后端的模型漫游、数字化模型生产指导等。