全位置焊接小车现场合理使用探讨

2022-11-18郭义德王忠平

郭义德,王 猛,王忠平

(1.上海中船三井造船柴油机有限公司,上海 201306;2.沪东中华造船集团有限公司,上海 200129)

0 引 言

船舶制造是一项巨大且复杂的系统工程,焊接是船舶制造中的重要环节,标准、科学、扎实的焊接工作会对船舶的整体结构性能产生积极影响。目前焊接工时约占整个船舶建造周期的40%,焊接成本约占船体建造成本的40%。焊接工作不仅对船体结构的质量有很大影响,而且对船舶建造过程中的成本控制、效率提升和造船周期控制有很大影响。

焊接小车是目前国内船舶建造领域提高焊接自动化率最有效的方法之一,是一种能代替人工焊接的自动化焊接辅助设备,采用以CO2为保护气体的自动化焊接方式,主要与熔化极气体保护焊机配套使用。焊接小车的特性主要体现在体积小、设备轻便、操作简易、易于移动和安装等方面,在进行焊接作业时,具有电弧燃烧稳定、焊缝成形好、接头少和填充金属熔敷率高等特点。虽然目前我国已有很多学者对焊接小车进行研究,各研究机构正在积极开展自动化焊接研究,但有关全位置焊接小车现场合理使用的研究仍较少。由此,本文主要对全位置焊接小车的现场合理使用进行分析,使其在提升焊接效率方面发挥更大作用。

1 全位置焊接小车概述

生产全位置焊接小车的厂家有很多,不同厂家生产的产品的型号和操作性能有所不同。目前适用于船舶行业的全位置焊接小车生产厂家和产品型号较多。

1)熊谷管道焊机公司生产的型号为A-305、A-610、A-800和A-300X的焊接小车适于进行管道焊接,以及根焊、热焊、填充焊和盖面焊,适合采用GMAW、FCAW-GS和GTAW等3种焊接工艺。

2)鼎真机械设备公司生产的船体焊接小车能实现垂直焊接、横向焊接和水平焊接等多种方向的焊接,具有重量较大和装拆不方便等不足。柔性轨道具有装拆方便、重量较轻等优点,但其精度没有刚性轨道高。

3)瑞凌实业公司生产的自动焊接小车型号有HIT-8SS、HIT-18-1SD-2、HIT-NAW和HIT-20-1C等,主要应用于中船黄埔文冲船舶有限公司、广州中船龙穴造船有限公司、广船国际有限公司和上海外高桥造船有限公司等船厂。此类设备可应用于不同船型上及不同船体建造工位,比如用在船体平面分段加强筋焊接、船体分段T排焊接、船体小合拢平面短小的平角焊、船体大合拢中的横焊和立焊等工位中。此类自动焊接小车的针对性较强,具有轻便、操作灵活等优点,但无法实现全位置焊接。

目前全位置焊接小车尚未在船舶行业广泛应用,主要原因在于船厂未全面掌握设备的成本、结构、焊接工艺和使用效率等方面的数据。为收集相关数据以进一步理解该设备的特色,考虑引进全位置焊接小车,通过在实际应用中解决各种难题,充分发挥其优势。实践证明:全位置焊接件与CO2气体保护焊设备相比,其效率更高,能有效降低生产成本,而且设备连续工作性强,操作简单,对焊工的技能要求相对较低。船舶行业适用的全位置焊接小车要求:设备小型化,重量轻;磁性吸力达到一定的要求;结构轻巧牢固,无晃动现象;操作性良好,使用方便。下面对南京顶瑞电机有限公司生产的HCD500-6A型全位置焊接小车进行介绍。全位置焊接小车的焊接全套设备由CO2气体保护焊电源、焊接小车、辅助焊接小车导向轨道和焊接电缆等组成,适于进行垂直角焊、水平角焊和对接焊缝焊接。配合内置的高性能永久磁体和导向轮,该焊接小车可自动跟踪焊道。

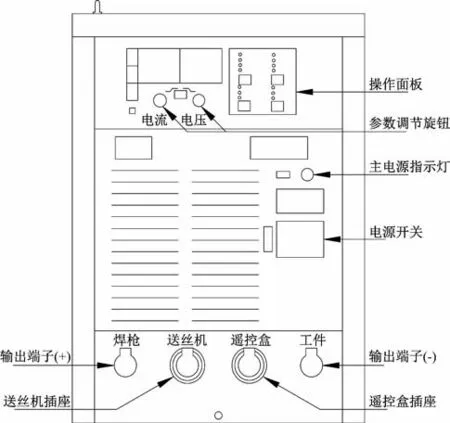

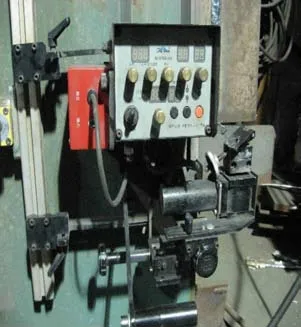

1.1 焊接电源

CO2气体保护焊电源见图1和图2(一般CO2焊机均可适配焊接小车)。

图1 CO2气体保护焊电源实物图

图2 CO2气体保护焊电源示意图

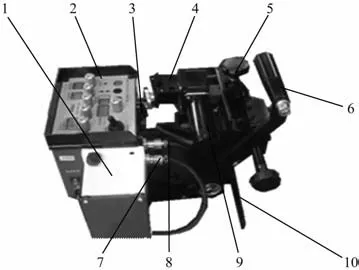

1.2 焊接小车

图3和图4分别为全位置焊接小车的实物图和结构示意图。

图3 全位置焊接小车实物图

图4 全位置焊接小车结构示意图

1.3 焊枪

焊接小车对配套使用的焊枪的适应性较强,既可采用CO2焊接设备的通用型鹅颈焊枪(见图5),又可采用焊接小车专用焊枪(见图6)。

图5 通用型鹅颈焊枪

图6 焊接小车专用焊枪

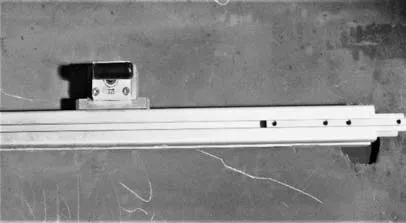

1.4 导向轨道

辅助焊接小车导向轨道可分为硬性轨道和柔性轨道2种(见图7和图8)。全位置焊接小车在焊接角焊缝时一般不需要导向轨道,靠自身的定向轮定向行走。全位置焊接小车在焊接对接焊缝时一定要用导向轨道,以保证焊缝的直线度。当焊缝的平整度(或焊缝坡口的直线度)产生偏差时,可先用柔性轨道代替硬性轨道,使轨道的曲率与焊缝的曲率(或焊缝坡口的直线度)保持一致,再进行正常的焊接。

图7 硬性轨道实物图

图8 柔性轨道实物图

2 现场装配安装工艺

现场使用全位置焊接小车时,焊接接头的装配质量应符合工艺要求。因此,必须严格执行船体装配工艺,否则无法保证焊接质量。

1)装配的焊缝应满足焊接方法的工艺要求。

2)严格遵守装配工艺纪律,若采用全位置焊接小车焊接焊缝,对装配的焊缝提出以下要求:

(1)尽量保证横角焊和立角焊的焊缝间隙在0~2 mm范围内,若有超差,需先采取一定的补焊措施,再进行焊接;

(2)定位焊一定要采用CO2手工焊,焊脚尺寸小于等于3 mm(焊脚尺寸不能超过技术要求),在对结构强度有要求的情况下,定位焊缝长度可适当增大;

(3)对接焊缝的定位焊要求在构架面;

(4)当平对接、立对接和横对接的焊缝要求背面焊缝成形时,应先用CO2手工焊进行成形焊,再用全位置焊接小车进行填充和盖面焊接;

(5)对于不需要背面成形的焊缝,当局部间隙超过3 mm时,应先采用CO2手工焊进行填补焊,再用全位置焊接小车进行焊接;

(6)当焊缝间隙超过标准规定值时,应按《中国造船质量标准》(GB/T 34000—2016)的要求先补焊,再重新开破口;

(7)将工型马装在焊缝的反面(构架面),否则会影响焊接的连续性;

(8)对于立对接、横对接和立角焊,要求焊缝坡口一律采用自动切割机切割,坡口面光滑无锯齿形,且坡口角度一致,直线度好;

(9)在焊缝两侧300 mm范围内,装配马脚需磨平,否则会影响导轨敷设和焊接小车移动,从而影响焊接质量;

(10)焊缝装配质量经检验合格之后,应立即进行焊接,避免时间过长造成焊缝锈蚀及产生杂物,影响焊接质量和焊接效率。

3 焊接工艺及有关参数

当现场使用全位置焊接小车焊接时,应按焊接工艺规程施焊。

3.1 现场焊接工艺

1)焊前焊缝坡口及两边20 mm范围内的区域要清理干净,做到无水、无锈、无油污和无氧化皮等;

2)先采用全位置焊接小车焊接,焊后自检,再采用CO2手工修补焊接缺陷;

3)先焊正面主焊缝,再焊构架面焊缝;

4)在进行多层多道焊时,每道、每层的焊渣及飞溅物都要清理干净;

5)在进行薄板焊接时,应采用快速焊和细焊脚,以减少薄板变形;

6)施工时考虑尽可能地优先采用全位置焊接小车焊接,以提高焊接效率和焊接质量。

3.2 现场焊接有关参数

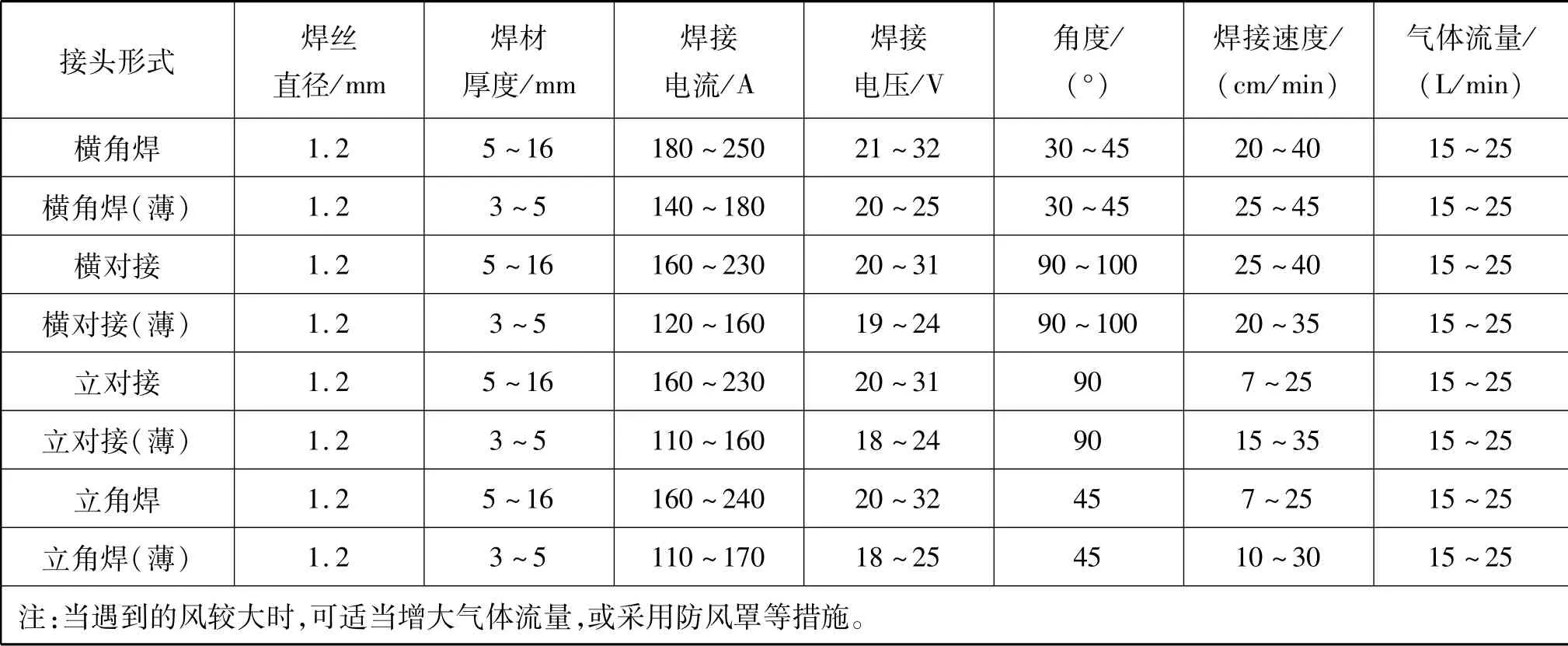

以南京顶瑞电机有限公司生产的HCD500-6A型全位置焊接小车为例,现场焊接有关参数见表1。

表1 全位置焊接小车现场焊接有关参数

4 全位置焊接小车现场焊接

以某船E总段外板的焊接为例,其平整度较好,焊缝由ES11P/S+EB01P/S、ES12P/S+EB02P/S(横对接)和ES11P/S+ES12P/S(立对接)组成。

4.1 焊前准备

1)检查焊接电源是否正常;

2)检查焊接小车是否正常;

3)检查待焊焊缝坡口的直线度是否符合要求,若局部存在偏差,先采用手工焊修复;

4)检查导向轨道的安装是否符合小车行走焊接要求,若局部焊缝存在一定的弧度,可使用柔性轨道;

5)把焊枪装入夹具中,旋紧压板上的手轮,固定焊枪;

6)预设好焊接电流、焊接电弧和焊接速度,并确定焊接小车的行走方向;

7)若风力较大(风速超过1.5~2.0 m/min),须采取防风措施。

4.2 焊接步骤

1)先进行横焊,后进行立对接焊,焊接过程中应严格执行焊接工艺规程;

2)焊接过程中应认真观察熔池,并根据实际情况适当调整焊接工艺参数(电流),以及焊丝和焊枪位置,确保焊接质量满足要求;

3)注意观察焊接小车的行走情况,若存在偏差,及时进行调整,使焊缝的直线度良好;

4)焊接结束之后检查焊缝,对局部的焊接缺陷进行修补,使焊接质量达到提交验收的要求;

5)对某船4组总段焊后X光探伤质量进行统计分析,50张X光片中有48张合格,合格率为96%,经多次试验,证明使用全位置焊接小车焊接船体外板,焊接质量非常稳定。

5 现场合理使用全位置焊接小车的成效及其应用

5.1 成效分析

从上述全位置焊接小车在某船上的使用情况来看:在焊接质量上,不仅焊缝外观美观,而且焊缝的内部X光拍片质量优异;在焊接效率上,相同条件下全位置焊接小车的焊接效率是手工CO2气体保护焊效率的2倍以上。此外,全位置焊接小车的操作较为简单,对操作人员的技能要求不高,可在造船行业全面推广使用。

5.2 应用分析

全位置焊接小车的使用有其局限性,如艏部或艉部,由于结构线型复杂,焊接时熔池在重力的作用下较难控制,加上飞溅的影响,易使喷嘴阻塞,造成CO2气体保护不佳,喷嘴与焊材易出现短路故障,焊缝成形变差,焊接质量得不到保证。此外,船体线型发生变化使得焊接过程中依靠同一个焊接参数或焊接速度很难完成对一条焊缝的焊接,必须根据线型曲率的变化调整工艺参数和焊接速度,这会增加操作难度和劳动强度,使焊接效率变差。这些不足需在后续研究中加以改进。

因此,选择合适的平直船体结构施焊,可充分发挥全位置焊接小车的优势,提高焊接质量和焊接效率。

6 结 语

当前我国正由造船大国向造船强国迈进,提高焊接技术,大力推广高效焊接是造船企业发展的必经之路。通过分析可知:合理使用全位置焊接小车有助于提升焊接质量,减少打磨和返工量,降低生产成本;全位置焊接小车的连续工作性强,操作简单,对焊工的技能要求较低,若能广泛推广,可提高焊接效率,降低劳动强度,达到降本增效的目的。综上所述,全位置焊接小车作为一种先进的自动化焊接设备,若能在造船行业广泛推广和使用,将对我国造船业自动化生产的发展产生积极的推动作用。