材料性能对分布式浮力模块整体性能的影响

2022-11-18王静远陈金龙岳前进

王静远,陈金龙,张 聪,岳前进,郭 豪

(1.大连理工大学运载工程与力学学部,辽宁 大连 116024;2.大连理工大学 a.盘锦产业技术研究院;b.海洋科学与技术学院,辽宁 盘锦 124221)

0 引 言

海洋柔性管缆系统技术在海洋油气资源勘探和开采工程中具有重要作用。水下工作环境较为特殊,安装海洋管缆附属设备是保证海洋管缆作业的安全性最有效的方法。分布式浮力模块作为浮力装备[1-3],通过安装在柔性管缆浮力段提供额定的浮力,达到维持柔性管缆设计线型的效果。

分布式浮力模块最主要的功能是提供浮力,而影响其浮力性能的关键因素是其体积和密度。浮力模块在保证浮力性能满足需求的同时,需避免出现净浮力失效的情况,这是浮力模块最严重的失效模式。提升浮力模块的整体强度,能有效降低其出现净浮力失效情况的概率。

在设计分布式浮力模块时,需选择合适的浮力材料,并设计相应的材料性能指标。目前常用的浮力材料[4-5]是复合固体浮力材料,基体材料一般为环氧树脂,填充物为轻质的空心玻璃微珠。分布式浮力模块的密度性能和强度性能与自身的材料性能直接相关。在保证浮力模块的浮力性能满足需求的前提下,降低其整体密度并提升其强度性能是提升浮力模块性能的关键[6-8]。对此,本文针对浮力模块材料设计内容,通过改变空心玻璃微珠在复合固体浮力材料中的体积分数,制备具有不同空心玻璃微珠体积分数的浮力材料成品;同时,测试材料的密度性能和强度性能,并建立相应的浮力材料微观模型和浮力模块结构模型,分析其强度性能的变化趋势,得到浮力材料性能与浮力模块整体性能的影响关系。

1 固体浮力材料性能测试试验

1.1 浮力材料制备

两相固体复合浮力材料中的基体材料选择E51环氧树脂材料,密度为1.175 g/cm3,极限强度为118 MPa;填充材料选择S38HS空心玻璃微珠,单体微珠的半径为20 μm,堆积密度为0.2 g/cm3,壁厚强度区间为755~850 MPa。首先将模具放入定制的真空搅拌浇注机中,然后按一定比例将环氧树脂、固化剂和空心玻璃微珠加入浇注机中,在真空环境下混合搅拌。搅拌完成之后,先在80℃温度下预固化2 h,再在120℃温度下固化3 h,这样即可完成对两相复合固体浮力材料的制备。

通过改变空心玻璃微珠在复合浮力材料成品中的体积分数,制备体积分数为0%、44.00%、52.15%、57.14%和63.59%的复合浮力材料成品,分别测试这些浮力材料成品的密度和耐压强度。

1.2 浮力材料性能测试试验

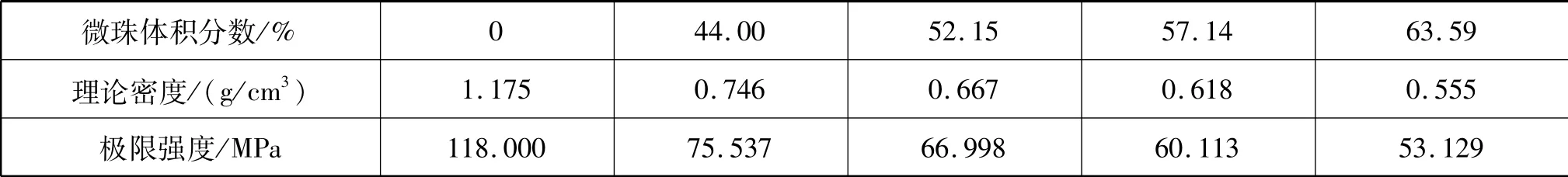

浮力材料成品密度测试试验参考GB/T 1033—2008标准中的浸渍法进行,试验过程:将不同体积分数的浮力材料切割成标准的尺寸为2 cm的立方体试样,通过实验室固体密度计测定其质量;将试样放入固体密度计水箱中,通过密度计自动测得其密度指标。密度测试结果见表1。

浮力材料成品耐压强度测试试验参考GB/T 2567—2008标准进行,试验过程:将不同体积分数浮力材料切割成标准的尺寸为2 cm的立方体试样,采用电子万能试验机进行准静态压缩试验;选择固体复合材料测试模式,选择匀速竖直位移变化加压,记录试样的应力-应变变化趋势;当试样的形变达到10%时,其强度达到极限临界强度,试验结束。强度测试结果见表1。

表1 浮力材料密度试验值和强度试验值

2 有限元模型的建立和前处理

2.1 浮力材料条件假设

在建立有限元模型之前,对固体复合浮力材料模型作以下假设:

1)所有空心玻璃微珠的直径和壁厚都一致,且在基体材料内部呈理想的堆积状态;

2)基体环氧树脂材料材质均匀、无缺陷;

3)空心玻璃微珠与基体环氧树脂材料界面之间完全接触,无空隙,且两者的材料力学性能均为各项同性的线弹性。

基于以上假设,建立浮力材料微观模型和分布式浮力模块整体结构模型。

2.2 模型的建立和前处理

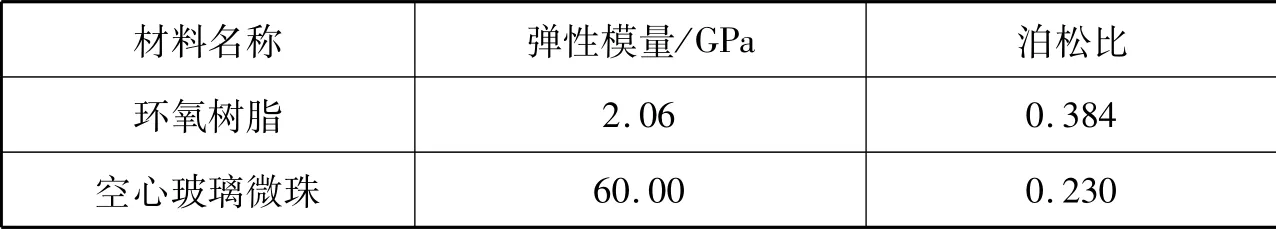

为模拟固体复合浮力材料和浮力模块的浮力核心在一定水深下的实际情况,在验证试验测试结果的同时,分析浮力材料与分布式浮力模块之间耐压强度的影响趋势,建立浮力材料和分布式浮力模块结构有限元模型,进行数值模拟计算。固体复合浮力材料微观模型采用体心立方结构形式[9-10],取1/8结构,按空心玻璃微珠体积分数的不同建立相应的微观模型。复合浮力材料模型中的基体材料和填充材料分别建立为部件,在网格划分模块中选择自动网格划分模式对各部件进行网格划分,选择四面体单元类型(见图1),并装配成完整模型。浮力材料的力学属性按原料属性在ABAQUS材料属性定义模块中设置,具体见表2。

图1 固体复合浮力材料模型

表2 浮力材料的力学属性

针对浮力材料微观模型,设置以下边界条件:

1)选择3个对称面,约束位移法向量为0;

2)在y=a(a为立方体边长)平面施加均匀向下的法向位移载荷,剩下的面不作处理。

分布式浮力模块结构模型采用自主设计的结构形式构建,在模型网格划分模块采用自动网格划分模式划分网格,选择四面体单元类型。

针对分布式浮力模块结构模型,设置以下边界条件:

1)选择分布式浮力模块轴线方向圆表面,约束位移法向量为0;

2)选择分布式浮力模块内表面,约束各方向位移法向量为0;

3)选择分布式浮力模块外表面,施加均布表面压强载荷,模拟在位工作水下环境,剩下的面不作处理。

3 结果分析

3.1 密度性能分析

分布式浮力模块的工作原理是利用轻质浮力材料的低密度性能,通过密度差产生浮力,因此密度性能是决定分布式浮力模块工作性能的关键因素。对于固体复合浮力材料的密度,其计算公式一般表示为

式(1)中:ρ理为复合浮力材料的理论值;ρR为基体材料的密度;ρm为填充材料的密度;Vm为填充材料相对材料整体的体积分数。

浮力模块的浮力核心部分由浮力材料制备而成,其密度等同于浮力材料的密度。浮力核心外部覆盖有1层保护壳,用于保证浮力核心部分免受冲击和海水腐蚀。外保护壳材料一般采用低密度聚乙烯[11]制备,其密度约为0.941 g/cm3。

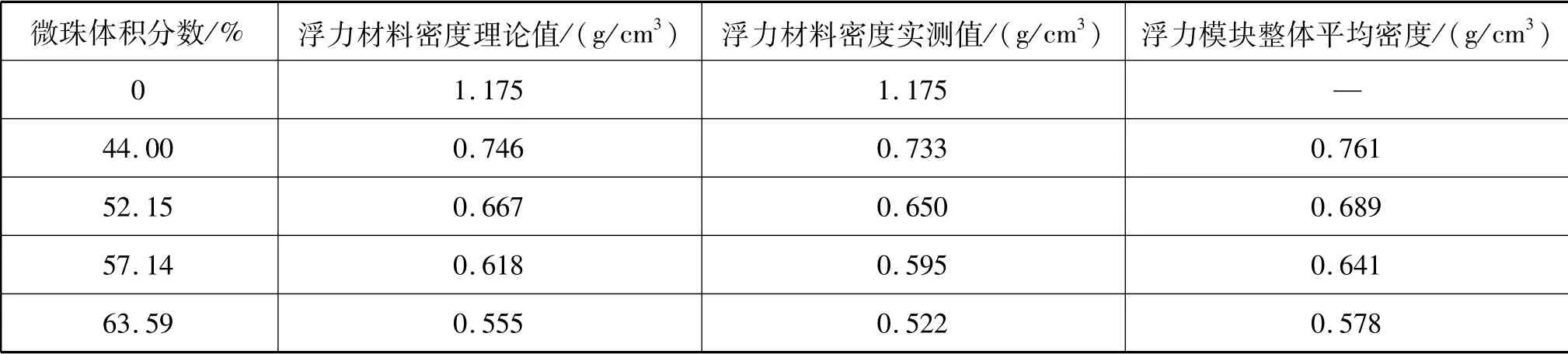

结合浮力材料空心玻璃微珠体积分数与密度测试试验结果,根据分布式浮力模块结构形式,计算浮力模块的整体结构密度,得到浮力材料密度的理论值、实测值和浮力模块整体平均密度,见表3。

表3 浮力材料密度理论值和试验值

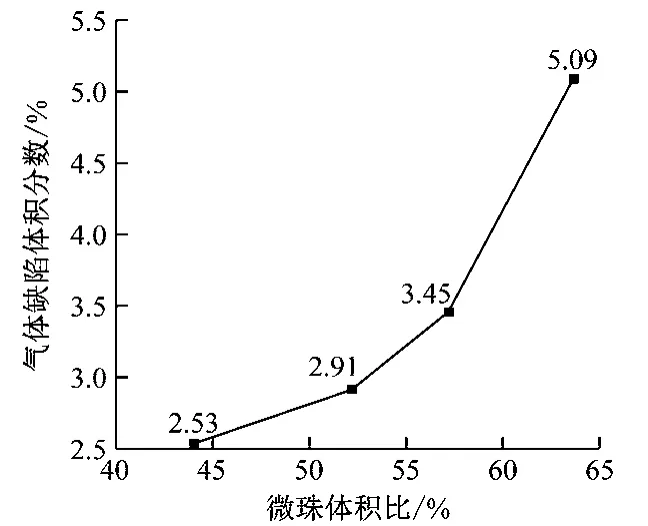

将浮力材料密度分析结果绘制成曲线,得到更直观的变化趋势,见图2。从图2中可看出,空心玻璃微珠的体积分数对浮力材料和浮力模块的整体密度有明显的影响。随着空心玻璃微珠在浮力材料中的体积分数增大,由于空心玻璃微珠的密度远低于基体材料的密度,使得浮力材料的密度下降,两者之间呈负相关关系。同时,理论值与实测值之间有部分差异,这是由于在制备过程中无法避免微量空气混入,一般称这部分空气为气体缺陷。根据图2中的数据计算浮力材料中的气体缺陷体积分数,结果见图3。从图3中可看出,气体缺陷体积分数会随着空心玻璃微珠体积分数的增大而增大,这是由于空心玻璃微珠的体积分数增大之后,在抽真空过程中,混杂在其中的气体难以透过愈发致密的玻璃微珠,残留的气体增多。气体缺陷会在浮力材料成品内部形成空洞,导致其耐压强度和防吸水性能下降。一般需研究优秀的制备工艺,由此降低浮力材料成品中的气体缺陷体积分数占比。

图2 浮力材料密度变化趋势

图3 浮力材料中的气体缺陷体积分数

3.2 耐压强度性能分析

分布式浮力模块需具有较好的耐压强度性能。若分布式浮力模块的耐压强度性能无法达到工况要求,会导致其净浮力失效[12],即失去浮力功能。因此,需对耐压强度性能的影响因素进行分析。复合浮力材料理论中的耐压强度采用Turesanyi半经验公式[13]计算,即

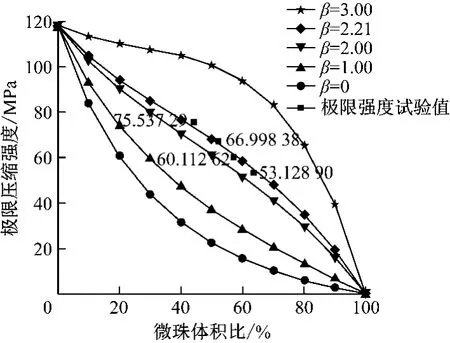

式(2)中:δ理为复合浮力材料理论耐压强度;δR为基体材料耐压强度;Vm为填充材料相对整体材料的体积分数;A为随微珠体积分数变化的常数,当体积分数为0%时取为1.0,当体积分数为100%时取为2.5;β为反映界面黏合效果的常数,β=0时填料与基体无黏结,β=3.00时两者黏结良好,其取值需根据实测值性能参数确定。

根据环氧树脂基体材料的极限强度,分别绘制β=0,1.00,2.00,3.00时的极限强度性能曲线,插入成品极限强度试验值,经过分析计算得出,当β=2.21时,理论曲线与试验值拟合程度最佳(见图4)。由图4可知:当β=0时,基体材料与填充材料之间无黏结,导致极限强度随着空心玻璃微珠体积分数的增大而快速下降;当β=3.00时,基体材料与填充材料的黏结程度最优,在一定的区间内改变空心玻璃微珠的体积分数,极限强度的变化率很小,说明基于优秀制备工艺取得优秀的材料黏结效果,能有效提高固体复合浮力材料的耐压强度性能。同时,由图4可知,由于空心玻璃微珠的极限强度小于基体材料的极限强度,增大空心玻璃微珠的体积分数在降低材料密度的同时,会造成材料的耐压强度下降,并导致气体缺陷体积分数增大,浮力材料耐压强度的下降程度略有增加。

图4 浮力材料极限强度理论值与实验值对比

对于强度失效造成的破坏机理,可根据浮力材料微观结构模型和分布式浮力模块结构模型的数值计算结果进行分析。破坏准则采用复合材料最大应力准则,即材料主方向上的应力必须小于各自方向上的强度,否则会发生破坏。环氧树脂材料的极限强度为118 MPa,空心玻璃微珠的壁厚强度区间为755~850 MPa。对于浮力材料微观层面的破坏形式,可针对不同空心玻璃微珠体积分数的微观模型施加均匀的表面载荷,通过对比计算结果进行分析。根据耐压强度试验结果,选择的载荷大小应在各微珠体积分数下的浮力材料强度试验结果区间内,能直观地反映浮力材料的破坏形式,同时验证强度试验结果的准确性。因此,对模型均施加60 MPa表面位移均布载荷,计算得到的不同空心玻璃微珠体积分数下的浮力材料微观模型的应力云图见图5。

由图5可知:在施加大小为60 MPa的表面载荷时,所有微观结构中的基体环氧树脂材料的应力值都小于极限耐压强度118 MPa,说明该基体材料不会在该工作水深下发生破裂;对于极限耐压强度仅为53.128 9 MPa的玻璃微珠体积分数为63.59%的浮力材料,基体材料不是导致其发生破坏的因素。各微观结构中空心玻璃微珠的应力值变化较为明显,且出现了应力集中现象,应力集中区域主要在玻璃微珠外壳的顶部和内壳的上部,说明这些区域是空心玻璃可能发生破坏的主要区域。在空心玻璃微珠体积分数44.00%和52.15%的浮力材料微观模型中,玻璃微珠最大应力值分别为790.2 MPa和833.4 MPa,均在极限壁厚强度区间内,说明空心玻璃微珠已达到极限承压状态,且有可能出现破坏现象;当空心玻璃微珠的体积分数增加到57.14%时,其最大应力值为860.3 MPa,超出了极限壁厚强度区间,说明空心玻璃微珠已产生部分破坏;当空心玻璃微珠的体积分数增加到63.59%时,其最大应力值为1 149 MPa,远超极限壁厚强度区间,且变化趋势明显,说明空心玻璃微珠大部分已发生破坏,无法保证材料主体的稳定性,导致材料出现强度失效的问题。强度失效的变化趋势与试验结果的变化趋势相符合,证明试验数据是正确的。

图5 不同空心玻璃微珠体积分数下的浮力材料微观模型的应力云图

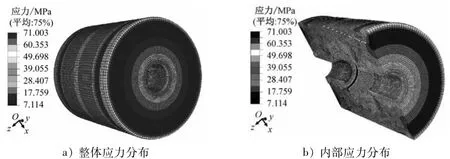

对于分布式浮力模块结构的破坏形式,选择空心玻璃微珠体积分数为63.59%的浮力材料作为浮力核心材料,其弹性模量为40.443 GPa,泊松比为0.328。施加均布压强模拟在位工作水深,其大小同样选择60 MPa,计算得到分布式浮力模块结构应力云图见图6。

图6 分布式浮力模块结构应力云图

由图6可知,分布式浮力模块结构在表面均布载荷的作用下出现了应力集中现象,主要在内部表面与海洋管缆及中心夹具接触区域,其外表面与结构内部的应力值较小。在应力集中区域,应力值普遍超过了制备材料的极限耐压强度,最大值达到了71 MPa,说明该区域内已出现一定程度的结构破坏。这是由于分布式浮力模块的内表面与中心夹具之间的关系为硬接触关系,且中心夹具普遍是由高强度的金属材料制备而成的,在高水深压力工况下会导致分布式浮力模块与中心夹具之间产生较大的相互作用力,使得接触区域更易发生破坏。因此,对于需满足中深水环境下的工作性能要求的分布式浮力模块而言,为保证其在位工作时不发生强度失效,需牺牲一定的密度性能,减小空心玻璃微珠体积分数,由此提高材料整体的耐压强度性能。

4 结 语

分布式浮力模块的性能影响因素一直是海洋柔性管缆浮力装备领域关心的核心内容之一。通过研究分布式浮力模块材料设计对浮力模块整体性能的影响趋势,主要得到以下结论:

1)对于由固体复合浮力材料制备而成的分布式浮力模块,其空心玻璃微珠的体积分数越大,密度相应越小,越能有效减少分布式浮力模块结构的设计体积;

2)对于该类分布式浮力模块,其空心玻璃微珠易在高压环境下发生破坏,且会带来一系列连锁反应,加速破坏过程;

3)分布式浮力模块的密度性能和耐压强度性能均受固体复合浮力材料中空心玻璃微珠体积分数的影响。

根据研究结果,提出以下针对分布式浮力模块材料设计工作的指导建议:

1)在浅水水深环境,即水深小于300 m的环境下,可选择空心玻璃微珠体积分数大于60%的浮力材料,降低分布式浮力模块的整体密度和体积,减少水动力影响;

2)在中深水水深环境,即水深大于300 m的环境下,可适当减小浮力材料空心玻璃微珠的体积分数;

3)对于水深大于1 000 m的环境,浮力材料空心玻璃微珠的体积分数不应超过55%,牺牲一定的密度性能,提高材料整体的耐压强度,避免出现强度失效。