考虑锚链腐蚀因素的锚链舱设计

2023-06-14刘向冬

刘向冬,顾 峰

(上海船舶研究设计院,上海 201203)

0 引言

在船舶设计中,锚链舱的设计通常依据《船舶设计实用手册》[1](下文简称《手册》)和《海船艏锚泊设计导则》[2](下文简称《导则》)。在满足给定公式计算结果的条件下,锚链能够正常储存。但随着船舶的使用年限增长,使用频率、使用环境及锚链质量均会导致锚链出现不同程度的腐蚀。锚链的腐蚀状况划分为一般性腐蚀、链环间磨损、侧边磨损和局部点腐蚀[3],这些腐蚀导致锚链原本覆盖于表面的漆面破损,产生锈蚀,表面逐渐粗糙,增大链环之间的摩擦系数,导致锚链在舱内的“流动性”降低。

锚链的“流动性”主要受到锚链锈蚀程度的影响,新锚链的表面摩擦系数通常为0.15~0.30。当表面油漆损坏脱落并逐渐锈蚀后,链环之间的摩擦系数会相应升高,锚链的“流动性”逐渐降低,从而导致锚链在堆放时对锚链舱容积的利用率下降甚至无法收存。某32 000 t多用途船锚链表面出现严重锈蚀并夹杂着部分泥沙杂质等,该船在锚链堆至锚链管下口时舱外仍有约27.5 m锚链未能完成回收,导致船舶进港维修,耽误工期,给船东造成了经济损失。由于该船已经交付2 a,再进行大量重新设计修改工作存在困难,最终将锚链舱底部的污泥舱并入锚链存储空间。虽得以容纳所有锚链,但也造成了舱室部分功能的损失。

目前,针对锚链腐蚀的研究主要着眼于锚链在受到腐蚀后自身强度问题。周雷等[4]分析了锚链腐蚀的原因,并采用数值模拟进行分析,但暂无关于锚链因腐蚀导致对其收存造成不利影响的相关研究。在实船上遇到此类问题后,通常的做法是纳入锚链舱底部的淤泥舱用来增加容积,或者开启锚链舱上的人孔盖,人工将堆砌的锚链打散铺平。该方法既损失了原本功能,又增加了船员的额外工作,因此应在设计阶段就避免此类问题的产生,合理规划锚链舱的尺寸容积等参数。本文采用运动模拟的方法将不同粗糙度的锚链在圆形截面和正方形截面的锚链舱内进行堆积试验,研究粗糙度对不同形状的锚链舱内锚链收存的影响。

1 不同腐蚀程度的锚链在舱内堆放运动模拟分析

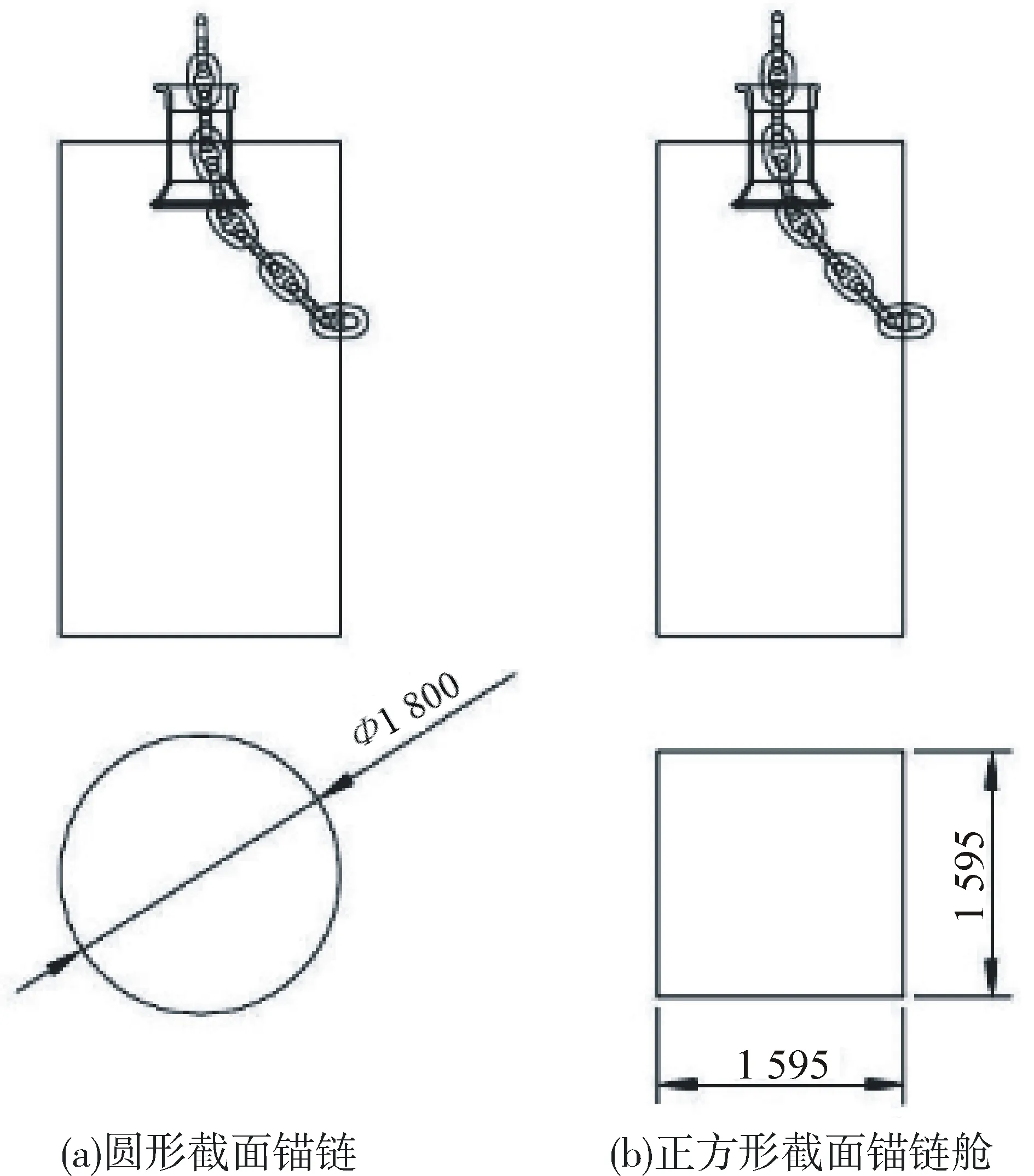

以链径60 mm、长100 m的锚链为参照物,分别以直径为1 800 mm的圆柱形锚链舱和与之等截面积的正方形(边长1 595 mm)锚链舱为研究对象,以不同的摩擦系数作为模拟锚链锈蚀的程度(无腐蚀:0.15~0.30, 中度腐蚀:0.45~0.60,重度腐蚀:0.80)。利用运动模拟软件模拟锚链在锚链舱内堆装的运动,研究锚链腐蚀情况在不同形状的锚链舱内的堆放情况。

模型初始状态见图1。运动模拟采用完全还原锚链收存这一动态过程的方式。锚链一端由锚链管进入,另一端系固于锚链舱舱壁上用以模拟系固在弃链器上的锚链部分。模型采用1∶1的比例建模,锚链赋值相应的质量,所有发生接触的物体均视为刚体。以9 m/min的速度向锚链舱内放置锚链直至最后一节链环到达链轮附近。按照表1所列出的参数进行模拟分析。

表1 试验分组

图1 运动模拟试验初始状态(单位:mm)

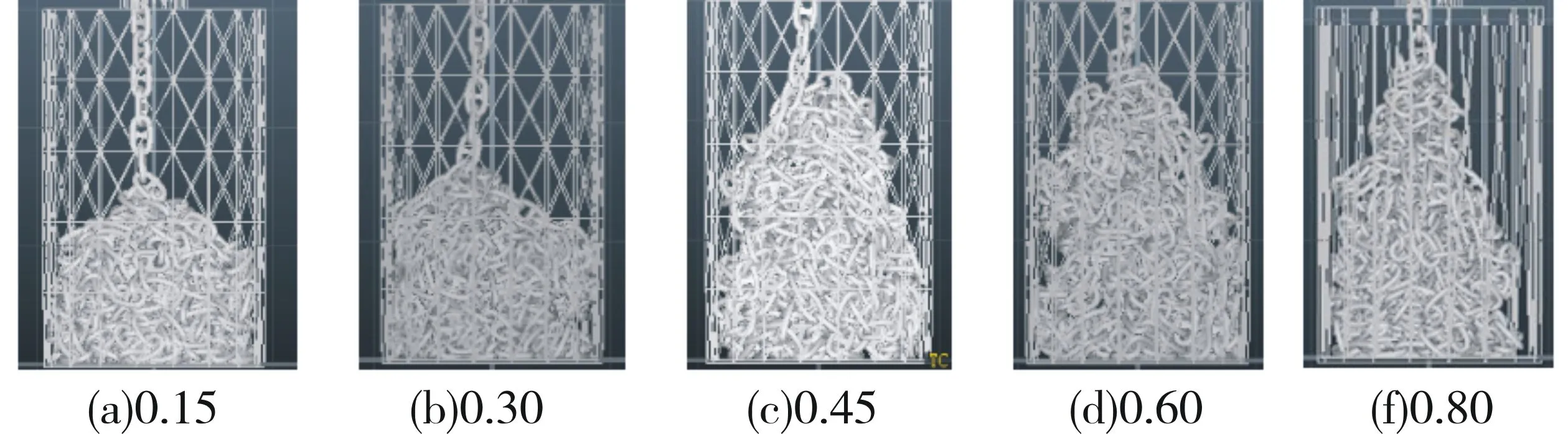

图2为不同摩擦系数下圆形截面锚链舱内锚链最终停止时的状态。由图2可知:随着链环之间的摩擦系数逐渐升高,锚链堆放的“流动性”明显降低。当摩擦系数为0.15~0.30时,锚链表面可视为未受到腐蚀或轻度腐蚀,锚链堆所形成的锥度不高,锚链能够较好地“流”向锚链舱的边缘并进行填充。锚链摩擦系数达到0.60~0.80时,锚链表面可视为中高度腐蚀,锚链堆的锥度明显增大,除底部一部分锚链能够“流”向锚链舱边缘,其余大部分在居中位置进行堆砌,锚链舱外侧空间利用率大大降低。

图2 圆形截面锚链舱内锚链堆放情况

图3为某32 000 t多用途船在运营2 a后锚链在锚链舱内的收存情况。其堆积方式和在较高摩擦系数下模拟试验的结果基本一致,模拟试验较真实地还原了锚链腐蚀后堆积的状态。

不同摩擦系数下圆形截面和正方形截面锚链舱的锚链堆放高度见表2。由表2可知:在圆形截面和正方形截面的锚链舱中,两者随着锚链的摩擦系数增加所反馈的趋势一致。由于形状的不同,在不同摩擦系数下堆高存在差异。这是由于在较小的摩擦系数下,圆形截面相比正方形截面存在直角的情况更容易被“流动性”较好的锚链填满。而随着摩擦系数的增加,锚链逐渐无法进一步利用锚链舱外侧的空间,则堆高逐渐趋于一致,仅有较小的差异。

表2 圆形截面和正方形截面锚链舱内堆放模拟试验结果

利用《手册》和《导则》中关于锚链堆放高度的公式进行计算,并将计算结果与模拟试验结果进行对比,见图4。由对比结果可看出:《手册》中计算公式的结果更接近摩擦系数在0.30左右时的模拟试验结果,而《导则》的计算结果则更接近摩擦系数在0.15时的结果。

图4 圆形截面和正方形截面锚链舱模拟结果曲线与公式计算结果对比

2 锚链舱直径对锚链堆放高度的影响

相同长度的锚链在舱内的堆高受到摩擦系数的影响。锚链虽具有一定的“流动性”,但其流动能力较为有限,尤其是随着摩擦系数的增大,锚链舱外侧的空间利用率将快速降低。为此,合理设计锚链舱直径对于锚链可否有效收存具有非常重要的影响。本文仍以链径为60 mm的锚链作为参照物,摩擦系数取0.30,以不同直径的锚链舱作为研究对象,进行运动模拟,模拟结果见图5。

图5 摩擦系数0.30时锚链堆高与锚链舱直径变化曲线

由图5可知:对于长100 m的锚链,在摩擦系数为0.30的条件下,锚链舱直径D与锚链链径d的比值对锚链堆高有较为明显的影响。当D/d<25时,随着D/d比值进一步缩小,锚链的堆高快速增大,这表明容纳同样长度的锚链,锚链舱需具有更大的深度才能够容纳所有的锚链。随着D/d比值的逐步增大,锚链舱内的堆高逐步降低,D/d值在25~35之间该趋势较为明显。而当该比值逐步增大至35以上时,随着锚链舱直径的增加,堆高降低的趋势放缓。

当锚链摩擦系数为0.30时的模拟曲线与《手册》的计算结果较为吻合,而《导则》的计算结果则逐渐偏离。由第1节研究内容可知,《导则》的计算结果更趋近于摩擦系数为0.15时的状态,因此与本节摩擦系数0.30条件下的模拟结果存在差异。

3 结论

(1)锚链腐蚀的程度对锚链的收存空间要求存在较大的影响。随着锚链腐蚀程度加剧,链环之间的表面摩擦系数增加,降低了锚链整体的“流动性”,锚链舱外侧舱容利用率大幅度降低。在较大腐蚀程度下,锚链的堆高较之表面光洁的锚链堆高增大约50%。

(2)相同截面积的圆形截面锚链舱和正方形截面锚链舱对相同腐蚀程度的锚链收存能力并无太大差异。随着锚链舱直径与链径的比值增大,锚链的堆高可得到降低,但当两者比值大于35时,继续增大锚链舱直径对提高锚链的收存能力影响有限。

(3)在进行锚链舱的设计时,需考虑对锚链未来使用年限内的状态预期、锚链在船舶生命周期内的使用频率、船舶使用者对锚链的冲洗及维护的习惯及结合锚链厂家产品质量等因素综合分析,在锚链舱的设计时留有足够的余量。当锚链舱直径和链径比值控制在25~35之间时,可结合船舶线型选择比值偏小而深度较大的锚链舱形式,减小因锚链腐蚀而导致“流动性”降低后对于锚链舱外侧区域的容积利用率降低的问题。

(4)本文研究成果已成功应用于某型1 900箱集装箱船异形锚链舱的设计中。在摩擦系数选定为0.30的情况下,实船锚链堆高与预报堆高值仅相差0.40 m。考虑到实船可能存在其他因素影响,此结果可认为是有效的。在此基础上,进一步将摩擦系数调整为0.60,为锚链舱预留好额外舱容以免今后因锚链腐蚀造成的舱容不足。