7B04铝合金-CFRP300在模拟海洋大气环境下的电偶腐蚀行为

2022-11-18宋宇航杨翔宁张泰峰樊伟杰

宋宇航,杨翔宁,张泰峰,张 勇,樊伟杰*,管 宇

(1 海军航空大学青岛校区,山东 青岛 266041;2 中国航空工业集团有限公司 沈阳飞机设计研究所,沈阳 110031)

目前,碳纤维增强环氧树脂基复合材料在航天飞行器、运载火箭、卫星和交通运输中获得了广泛应用,但它易与接触的金属材料发生电偶腐蚀[1-2]。铝合金由于具有较低的密度,良好的力学性能、加工性能、导热性、导电性以及耐蚀性等优点而被广泛应用于航空航天领域中,成为飞机主要使用的结构材料,主要应用于飞机的主承力结构,如蒙皮、隔框、翼梁等部位。海洋环境下服役的飞机面临“三高”的环境,由于不同力学性能要求,复合材料与铝合金搭接的情形不可避免,加上两种材料的自腐蚀电位相差较大,易引发电偶腐蚀。因此,研究碳纤维复合材料和铝合金的电偶腐蚀规律可以为飞机结构合理的选材与设计提供依据,为飞机旧结构的腐蚀防护提供指导。

Pan等[3]研究了碳纤维增强聚合物(CFRP,T300/648)与不同镁合金(AZ31,LZ91和LZ141)在氯化钠溶液中接触的电偶腐蚀行为及微弧氧化(MAO)膜对腐蚀行为的影响。Eva等[4]研究了腐蚀产物沉积在铝和碳纤维增强聚合物基复合材料(CFRP) 之间的电偶腐蚀中的作用,通过实验和建模研究了高压导体组件的电偶腐蚀,结果表明腐蚀产物沉积可能是最重要的电偶腐蚀速率控制机制。Hwang和Kim[5]在氯化钠溶液中研究了电偶耦合对SiC增强铝基复合材料腐蚀的影响,金属基复合材料(MMCs)和AA2124基合金的点蚀电位相似,MMCs的点蚀电位与腐蚀电位几乎相同,而MMCs的点蚀敏感性高于AA2124合金。Mandel和Kruger[6]对一种铝合金和CFRP的铆接接头在氯化钠溶液中电化学腐蚀进行了研究,证明材料的铆接会导致铝合金表面点蚀。

国内陈跃良[7-9]和张勇[10-11]课题组采取建立相应的仿真模型的思路,对电偶腐蚀的宏微观行为开展了仿真预测模型研究。苏艳等[12]进行了高强铝合金在海洋大气环境下的腐蚀研究,结果表明所用铝合金的腐蚀表现为点蚀—晶间腐蚀—剥层腐蚀的规律。苏培博等[13]研究了碳纤维复合材料与LY12铝合金的电偶腐蚀行为,结果表明LY12铝合金与碳纤维在NaCl溶液中接触时会发生较为严重的电偶腐蚀,并且与环境温度、电解液浓度和pH值有密切联系。张泰峰等[14]研究了两种海洋服役环境对7B04铝合金腐蚀的影响,结果表明两种海洋环境对7B04铝合金铆接结构实验件都产生了明显的腐蚀行为,疲劳性能均有不同程度的下降。

综合国内外研究情况来看,虽然对铝合金和CFRP间的电偶腐蚀规律研究较多,但针对飞机典型搭接结构的研究却不多见,而且没有针对某种特定的实际环境编制环境谱进行腐蚀实验,无法为飞机腐蚀防护提出有针对性的建议。因此,本工作针对飞机在某海特定的服役环境,以7B04铝-CCF300/QY9511搭接件[15-16]为研究对象,在环境谱下进行加速腐蚀实验,在通过极化曲线测得材料的电化学参数的基础上建立电偶腐蚀模型[17-18]对电偶腐蚀规律进行预测,与此同时展开搭接件的腐蚀实验,将获得的电偶腐蚀规律预测与实验结果进行对比分析,验证了数值模拟仿真的正确性。通过多种实验手段分析了腐蚀后搭接件的形貌、性能、腐蚀产物等,揭示了在模拟海洋环境下二者间的电偶腐蚀规律,具有重要的工程应用意义。

1 实验材料与方法

1.1 试件制备

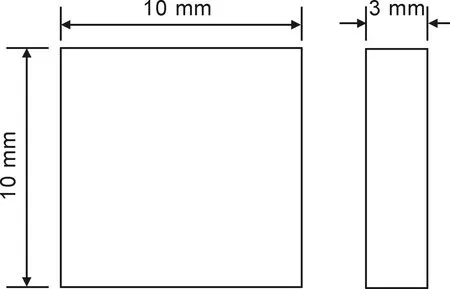

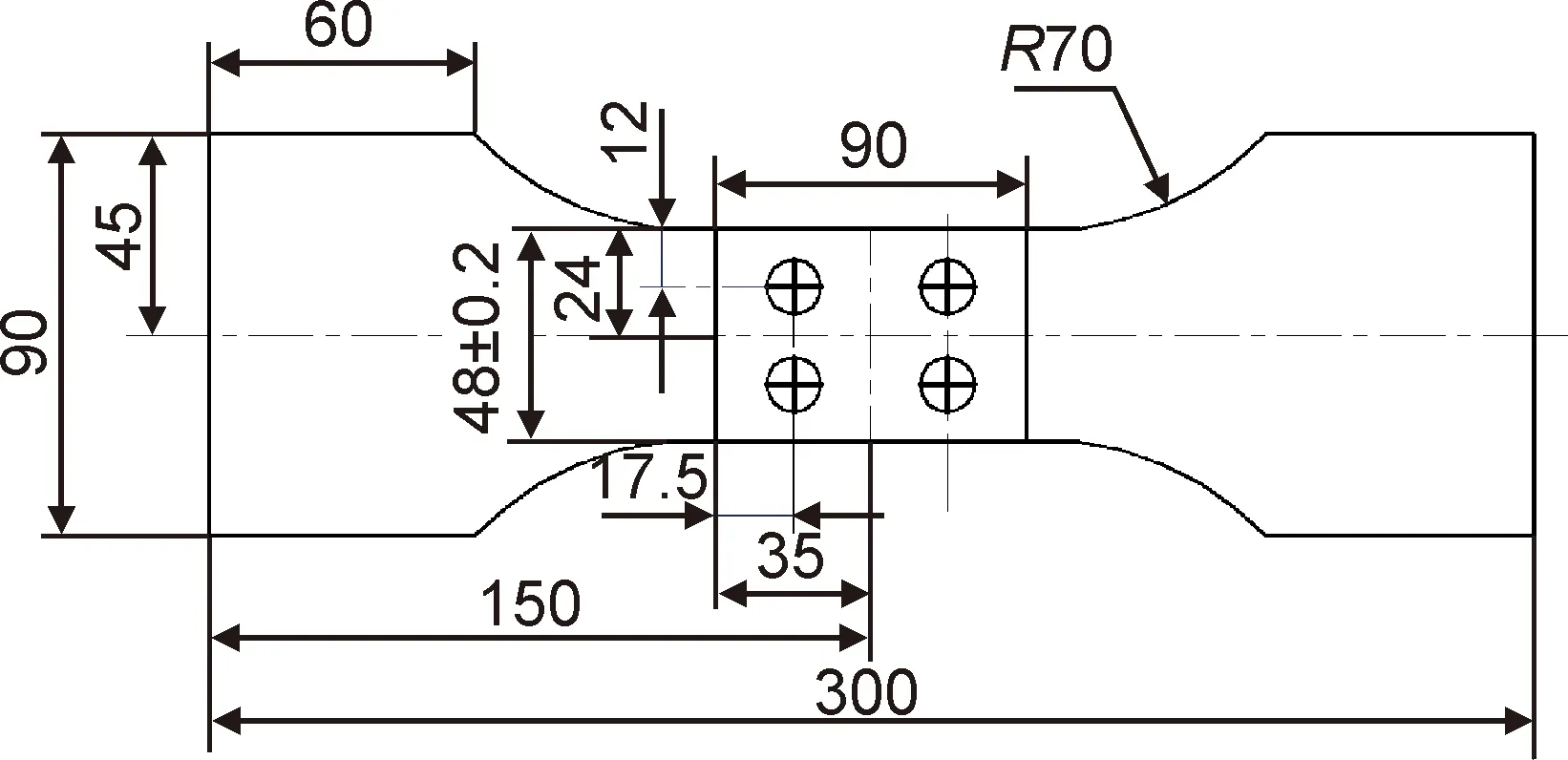

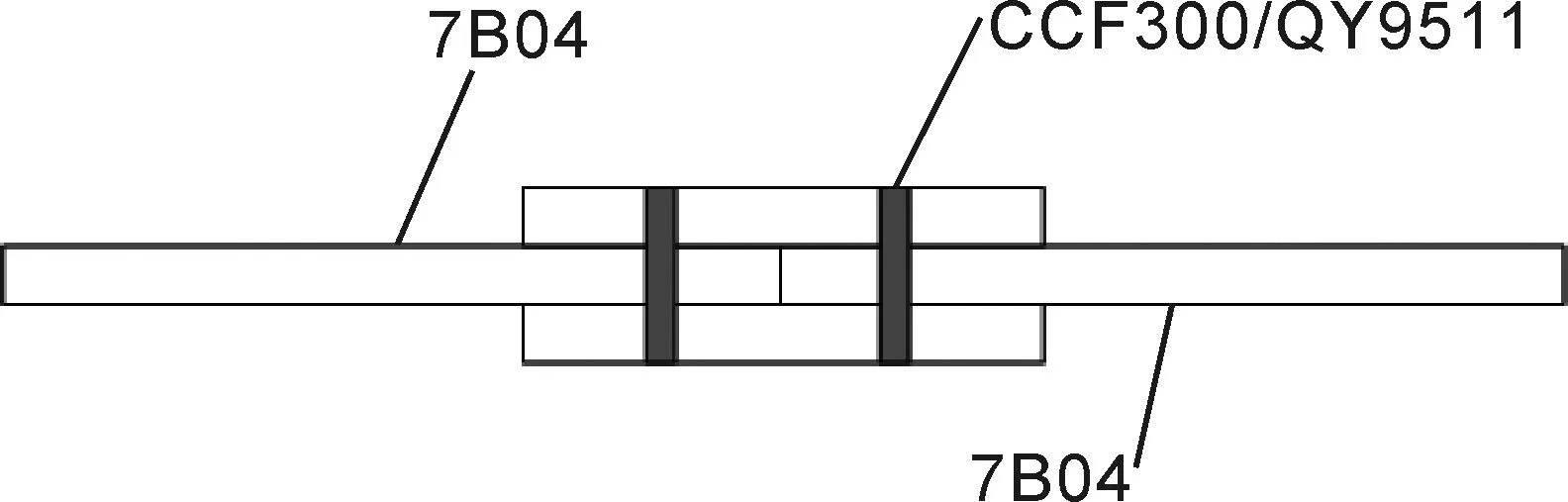

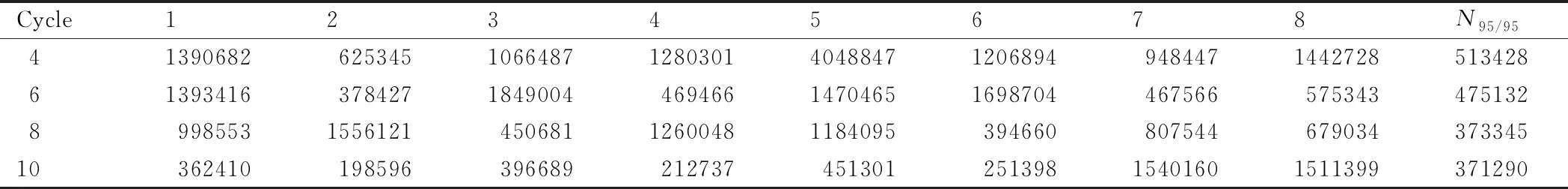

搭接件的复合材料为CCF300/QY951,CCF300碳纤维为增强体,其主要化学成分为碳,以QY9511双马树脂为基体,复合材料表面打磨至碳纤维完全裸露。铝合金为7B04,热处理状态为T74,无包铝层,表面依据HB/Z 233标准进行硫酸阳极氧化,形成膜厚度约为4~5 μm。主要化学成分Zn,Mg,Cu,Mn,Fe和Si的质量分数分别为6.23%,2.88%,1.58%,0.31%,0.15%和0.05%,剩余成分为Al。复合材料和铝合金均是3 mm厚的板材,切割成10 mm×10 mm×3 mm大小,供极化曲线使用(如图1所示),除预留一个10 mm×10 mm的工作面外,其余采用环氧树脂固封,并预留一根导线与试件相导通。为准确模拟飞机连接部位铝合金和复合材料的电偶腐蚀,制作了7B04-CCF300/QY9511搭接件来模拟飞机搭接件结构,主要由三部分组成(图2和图3),并对此结构进行周浸实验和疲劳实验。

图1 极化曲线测试试件

图2 周期浸润测试试件

图3 7B04-CFRP300搭接件组件

1.2 周期浸润实验

腐蚀实验参考美军的CASS谱,依据航空行业HB 5197—1981标准模拟海洋大气环境,通过往NaCl溶液加入少量稀H2SO4使溶液呈酸性来模拟盐雾和酸性气体作用;借助ZQFS-1600循环浸润实验箱开展极化曲线测试试件和搭接件的加速腐蚀实验;在(43±2) ℃,95% RH湿度下,用远红外灯照射烘干试件,以模拟潮湿空气及凝露的作用过程。

单个周期190 h,在实验箱内,按照加速实验环境谱实验条件开展加速腐蚀实验,每完成1个周期的加速实验后取出相应编号的样件,检查、记录试件表面形貌,分析宏微观形貌,样件需进行10个周期的加速实验;另外极化曲线测试试件在加速腐蚀10周期后取出,进行极化曲线的测量,搭接件则需要在第4,6,8,10周期后各取出8个试样进行疲劳实验。

1.3 极化曲线测量实验

开展极化曲线测量实验为电偶腐蚀仿真提供边界条件。为了降低液膜较大欧姆降对实验结果的影响,实验采用了微距参比电极倒置的方法。电化学测量的主要设备为PARSTAT4000电化学工作站,电解液是质量分数为5%的NaCl溶液,液膜为厚度100 μm,采用工作电极、饱和甘汞电极(参比电极)、铂电极(辅助电极)的三电极体系,待开路电位稳定后,采用动电位扫描法进行采集测量。

1.4 搭接件疲劳实验和XRD测量实验

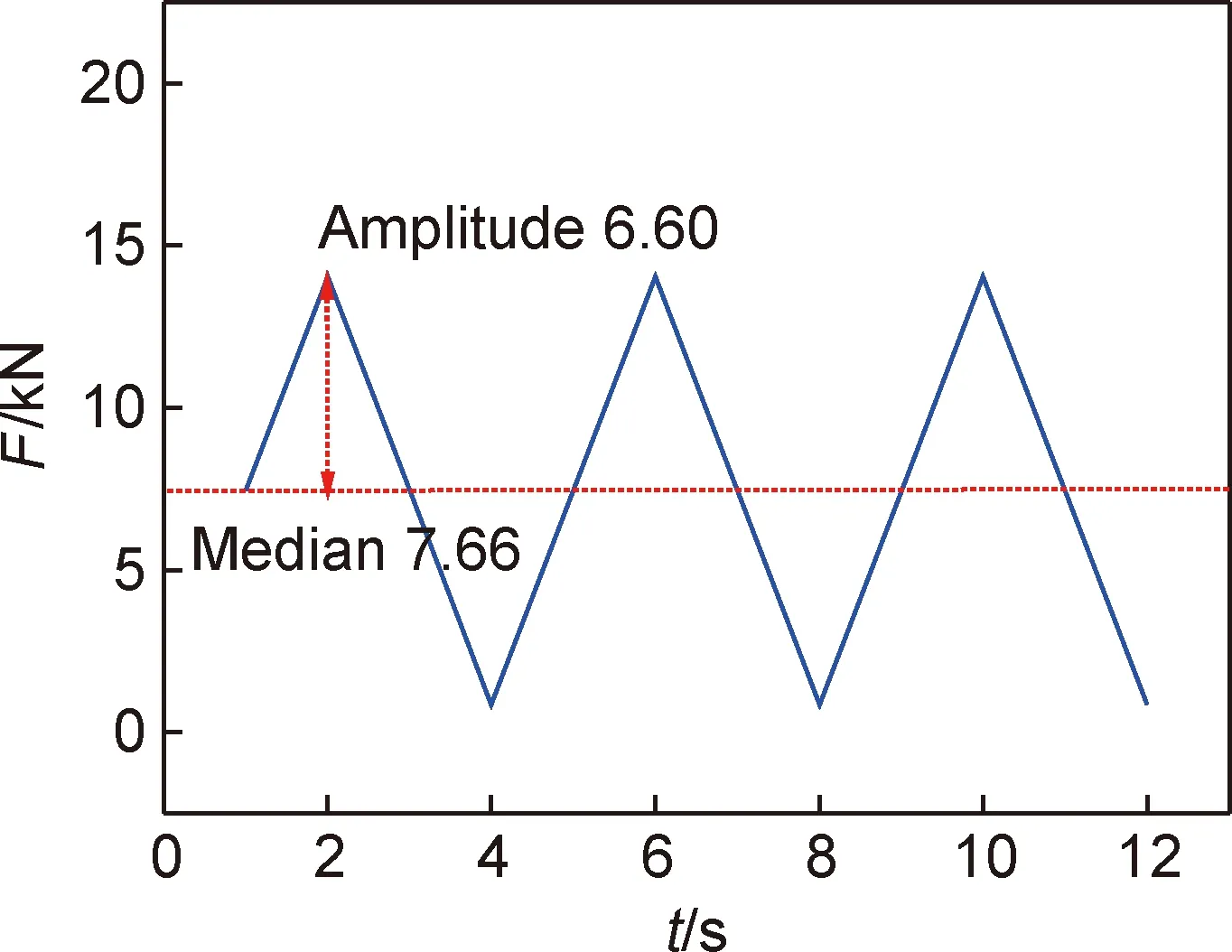

搭接件在加速腐蚀4,6,8,10个周期后,从各组取出相应数目的试件按照图4所示的疲劳载荷谱在MTS810材料综合试验机上进行疲劳实验。XRD测量采用的设备为Malvern Panalytical EMPYREAN SERIES 3,2θ扫描范围为10°~90°,Cu靶。

图4 搭接件疲劳实验载荷谱

1.5 电偶腐蚀仿真

为了更好地理解电化学腐蚀过程,假设从腐蚀电解质溶液中取一正方体微小单元,假设带电粒子i从x,y,z3个方向通过微元,其总传输通量Ni(mol·m-2·s-1)满足Nernst-Planck方程:

(1)

式中:Di为第i种带电粒子的扩散系数(下标i代表第i种粒子,下同),m/s;ci为粒子浓度,mol/m3;Zi为电荷数;F为法拉第常数,96485 C/mol;ui为迁移率,mol·s/kg;φl为电解质溶液电势,V;U为溶液流动速度,m/s。

在静止条件下不存在对流现象,即U=0,假设电极表面离子浓度与本体溶液浓度相同,而在本体溶液中,浓度梯度一般较小,故总电流主要是由电迁移完成,则式(1)可简化为:

(2)

将法拉第定律:

(3)

和高斯定理:

(4)

代入式(2)可得电位的拉普拉斯方程

(5)

电极表面所进行电极反应的电流即可看作法拉第电流且符合欧姆定律:

(6)

式中:Il为进行电极反应时产生的电流;σl是电解质的电导率,S/m。

因此,基于以上理论可对电化学腐蚀状态进行数值模拟仿真。基于稳态腐蚀电场建立搭接件电偶腐蚀模型,借助COMSOL5.4版本软件电化学腐蚀模块进行研究,模型中温度设为室温25 ℃,溶液电导率为7.6 S/m,复合材料与铝合金偶接面积比约为1∶4。

2 结果与分析

2.1 电偶腐蚀仿真边界条件

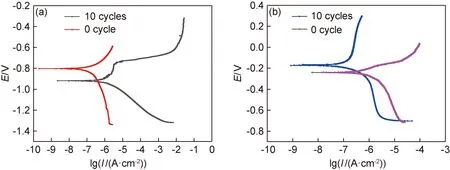

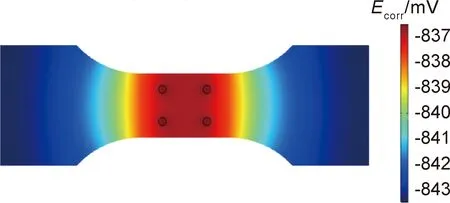

利用动电位极化法获得铝合金和复合材料0,10周期后的极化曲线如图5所示。借助Cview软件对极化曲线进行拟合后结果如表1所示。其中βA和βC分别为阳极和阴极塔菲尔斜率,Icorr为自腐蚀电流密度,Ecorr为自腐蚀电位。这些参数可直接反映0,10周期后铝和复合材料的电化学性能,作为在数值模拟仿真阶段的边界条件。结果表明,7B04的自腐蚀电位低于CCF300/QY9511的自腐蚀电位,因此7B04作为阳极发生腐蚀。铝合金自腐蚀电位负移,复合材料自腐蚀电位正移,这是因为随着腐蚀周期的延长铝合金电偶腐蚀倾向增大,而复合材料的电偶腐蚀倾向减小,与事实相符。图5(a)中,7B04铝合金在阳极极化初始阶段随着电位升高电流密度基本不变,此时铝合金处于钝态,称为钝化区。当电位超过点蚀电位,阳极电流密度急剧增加,铝合金表面发生点蚀。从图5(b)中可以看出,在一段区间内随着阴极极化电位的下降,复合材料的电流密度变化缓慢,这是因为此时阴极反应受到O2扩散控制,O2到达电极表面后迅速被还原,来不及向四周扩散。此时的阴极电流密度为极限扩散电流密度,它与环境温度和电解液浓度有关[19]。

图5 第0,10周期后铝合金(a)和复合材料(b)极化曲线

表1 7B04铝合金和CFRP300的电化学参数

2.2 搭接件腐蚀形貌变化规律

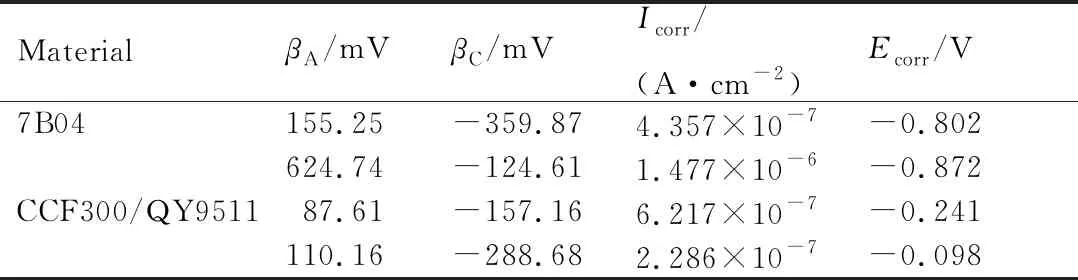

为了从直观上对搭接件表面腐蚀形貌变化规律有所了解,首先要对搭接件表面状态有初步的认识并对腐蚀速率进行初步判断。腐蚀实验完成后将试件用棉纱在去离子水中冲洗、晾干,对样件宏观腐蚀形貌进行观察记录。加速腐蚀0,5,10周期后搭接件的宏观形貌如图6所示。

宏观形貌结果显示,铝合金表面由光亮逐渐变暗,光亮区域逐渐减少直至消失,随着腐蚀周期的延长,表面越发粗糙,腐蚀越来越严重,而CFRP表面无明显变化。图6(b)显示,腐蚀主要发生在铝合金和CFRP的搭接部位,出现了白色难溶性产物,由于CFRP在整个过程中不会有难溶性腐蚀产物产生,因此可以判断该产物来自铝合金的腐蚀。图6(c)表明搭接处已发生严重腐蚀,腐蚀产物大量堆积。初步推断随着腐蚀周期的延长,腐蚀速率逐渐加快,并且后5个周期的腐蚀速率大于前5个腐蚀周期。腐蚀开始阶段铝合金表面处于钝态,腐蚀进展较为缓慢,随着试验的进行,表面钝化膜被破坏,腐蚀进入稳态生长阶段。

图6 搭接件0,5,10周期后宏观腐蚀形貌 (a)0周期;(b)5周期;(c)10周期

为了进一步研究7B04铝合金-CFRP搭接件的腐蚀形貌变化规律,结合飞机实际情况选择腐蚀更为严重的即加速腐蚀10个周期后的搭接件,借助OLYMPUS电子显微镜对样件微观腐蚀形貌进行观察,将10个腐蚀周期后的经过疲劳实验断裂的样件拆分并用浓硝酸进行腐蚀产物的去除,分别观察未腐蚀区域、断口处和被复合材料覆盖断口处的微观形貌,如图7所示。

图7 搭接件腐蚀10个周期后不同位置微观形貌 (a)未腐蚀区域;(b)断口处;(c)覆盖断口处;(1)一维形貌;(2)三维形貌

一维形貌图中,在未腐蚀区域,铝合金表面完好;在断口处,腐蚀区域与未腐蚀区域形成鲜明的对比;在断口附近的覆盖区域,更能凸显搭接处腐蚀的严重性,原有的腐蚀坑扩展和周围的腐蚀坑连成一片,形成更大的腐蚀坑。在三维形貌图中,未腐蚀区域铝合金表面完好没有腐蚀坑;在断口处,铝合金表面完好的区域和腐蚀区域形成明显的断层,此处也是腐蚀的边界;在覆盖处,铝合金已经被完全腐蚀,表面的腐蚀坑已经相互连接,蚀坑的密度较大。在搭接结构二者的搭接处易导致NaCl溶液的沉积,随着沉积时间的延长,7B04铝合金作为阳极,当阳极极化电位越过点蚀电位,铝合金被腐蚀,导致搭接处腐蚀严重。这与前面宏观形貌和极化曲线的结果相呼应,也为腐蚀防护提供重点关注对象。

2.3 搭接件腐蚀严重程度评估

通过疲劳实验和腐蚀坑深度测量(借助OLYMPUS测量模块)的结果对搭接件腐蚀严重程度进行评估,搭接件的腐蚀严重区主要位于复合材料和铝合金搭接的边缘处(如图8所示),该处最先发生失效。

图8 搭接件疲劳实验断口

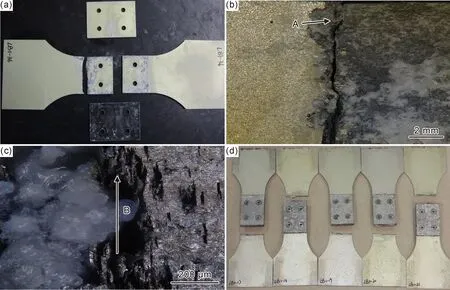

对腐蚀4,6,8,10个周期的试件进行疲劳实验得到表2中疲劳寿命数据(单位是循环次数),每个周期选取8个试件。疲劳数据处理按照《民机结构耐久性与损伤容限设计手册——疲劳设计与分析》中第六章可靠性系数和可靠性准则中“试验或使用评估准则”进行处理[20],得到不同周期实验后试件的N95/95寿命值。

表2 搭接件4,6,8,10腐蚀周期后疲劳寿命数据

表2中数据结果显示在6~8周期搭接结构的N95/95寿命值下降得很快,由前面得到结论可知此时铝合金表面腐蚀速率较快,形成的腐蚀坑减少了结构件的承力面积,降低了结构强度。图8中A和B表明疲劳源初始位置和疲劳断裂走向,是从腐蚀坑开始并沿着腐蚀坑分布的方向开裂,证明了疲劳源就是腐蚀坑。

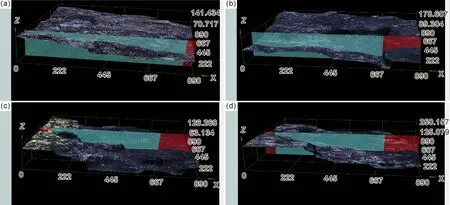

在疲劳实验结束后对试件的断口周围进行腐蚀产物去除后,利用OLYMPUS显微镜对试件腐蚀严重区进行三维蚀坑深度测量,部分结果如图9所示。图中结果显示随着腐蚀周期延长,腐蚀坑深度逐渐增大,实验初期蚀坑深度增长速率较小,随着实验的进行,增长速率加大。这是因为腐蚀坑形成后,蚀坑内部呈活化状态成为阳极,而外部保持钝态成为阴极受到保护,这构成了一对微腐蚀电偶。随着反应的进行,蚀坑内部O2消耗殆尽,腐蚀产物AlCl3的生成和水解产生了大量的H+,H+又进一步促进了Al的溶解,使腐蚀速率加大,最终10周期结束后平均腐蚀深度约148 μm。

图9 搭接件断口不同腐蚀周期后三维腐蚀坑深度测量

选取铝合金断面上的3个典型位点的腐蚀坑深度进行测量,对每个周期的8个搭接件测量数据取平均值,如表3所示。结果表明,随着腐蚀周期的延长,平均腐蚀深度逐渐增大,腐蚀后期的腐蚀坑深度增长明显加快。

表3 断口附近腐蚀坑深度测量结果

疲劳强度和腐蚀坑深度影响飞机结构的完整性,进而威胁飞行安全。通过疲劳实验结果和平均腐蚀坑深度来评估腐蚀的严重程度,为飞机腐蚀防护提供依据。

2.4 搭接件中铝合金腐蚀机理

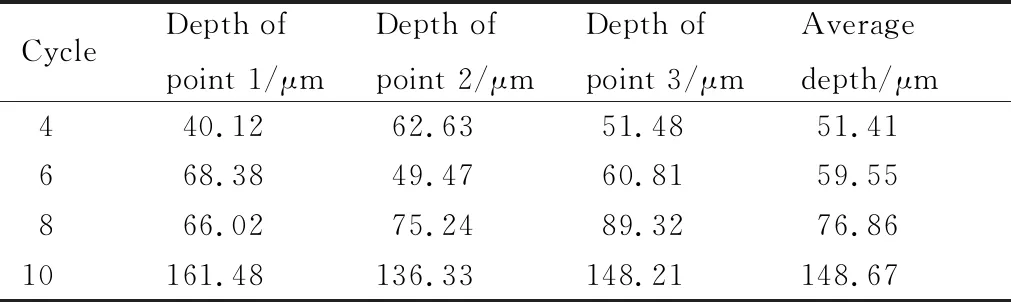

图10为不同腐蚀周期的7B04铝合金样品XRD图谱。图10(a)是腐蚀5周期后的铝合金表面物质衍射图谱,图10(b)是铝合金未腐蚀和腐蚀10周期后的表面物质衍射图谱。结果表明,腐蚀过程中7B04铝合金的腐蚀产物没有明显差异,表明腐蚀机理未发生变化。图10(b)结果显示腐蚀后铝合金的图谱中出现腐蚀前没有的衍射峰,这对应的就是腐蚀后形成的腐蚀产物,分析得出腐蚀产物的成分主要是Al(OH)3,Al2O3,AlCl3。由此表明腐蚀产生过程中,铝合金受海洋大气环境的影响发生腐蚀生成Al(OH)3,但这种产物不稳定容易发生脱水反应生成Al2O3,又因为环境中存在大量的Cl-,它具有很强的吸附能力,逐渐取代不稳定的Al(OH)3中的氢氧根离子生成AlCl3。其实,在整个腐蚀过程中Cl-渗透到铝合金表面的氧化膜,最初是点腐蚀坑,进一步发展为均匀腐蚀,由点到面让铝合金的表面被大面积腐蚀。XRD结果也对铝合金发生腐蚀的本质作了进一步阐释。

图10 7B04铝合金不同腐蚀周期后XRD图谱

2.5 电偶腐蚀仿真与实验的相互验证

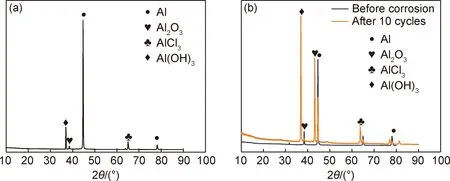

以表1中的电化学参数为边界条件,对搭接件的电位分布、电流密度和腐蚀深度进行预测。搭接件的腐蚀电位分布预测如图11所示。从图11可知,由铝合金到复合材料的电位是升高的,铝合金的电位低将作为阳极被腐蚀,发生阳极极化,电位升高,电位值由-872 mV正移至-840 mV;CFRP发生阴极极化,受到保护,电位下降,电位值由-98 mV负移至-837 mV。并且在CFRP和铝合金的交界处电位差最大,也是腐蚀反应发生最剧烈的地方,这与搭接件腐蚀试验所得的结论一致,对照图8更能清晰看到此处受电偶腐蚀的影响最大。

图11 搭接件10周期后腐蚀电位预测

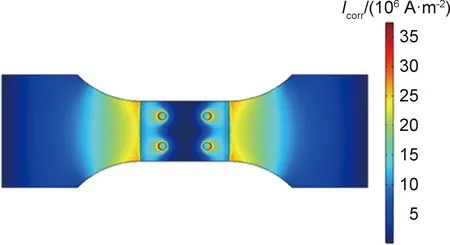

对搭接件的电偶腐蚀电流密度进行预测,如图12所示。搭接件表面电位的不同导致电流密度分布(腐蚀速率)也不相同,铝合金表面分布着阳极电流,CFRP表面分布着阴极电流。电流密度分布结果显示,CFRP表面电流密度最大,搭接件的电流密度由中间向两端递减,距离搭接区越近,电流密度越大,腐蚀速率最高,且腐蚀严重区主要集中在搭接区周围,其他区域的电流密度相对较小,腐蚀较轻。

图12 搭接件10周期后腐蚀电流密度预测

基于仿真的结果借助式(7)对10周期后搭接件的搭接区进行腐蚀深度的计算,得到腐蚀深度的预测值为124 μm,与实测值的相对误差为16.2%,比较吻合。

(7)

式中:d为腐蚀坑深度,mm/年;ρ为金属的密度,g/cm3;M为金属的克原子量,g;n为金属的原子价;Icorr为腐蚀电流密度,μA/cm2[21]。

通过以上结果表明数值仿真结果与实验结果具有较好的一致性。

3 结论

(1)极化曲线分析发现,随着腐蚀周期的延长,7B04铝合金自腐蚀电位由-802 mV负移至-872 mV,电偶腐蚀倾向增大;CCF300/QY9511复合材料自腐蚀电位由-240 mV正移至-98 mV,电偶腐蚀倾向减小。

(2)宏观和微观形貌结果表明,搭接后的样件,由于两种材料间较大的电位差,明显加剧了7B04铝合金的腐蚀。腐蚀产物的XRD图谱结果显示其成分主要包括Al(OH)3,Al2O3,AlCl3,且腐蚀产物无明显差异,即7B04铝合金腐蚀机理未发生变化。

(3)随着腐蚀周期的延长铝合金从点蚀发展为均匀腐蚀,进行疲劳实验后发现断口都在搭接的边缘处;仿真结果表明铝合金和复合材料搭接区边缘的电位差最大,同样电流密度也是在此处附近出现最大值,并且向两端对称递减。10个周期后,腐蚀深度预测值为124 μm,通过三维显微镜测得的实测值为148 μm。数值模拟计算实验结果中对典型连接件易腐蚀部位和腐蚀速率的预测与加速腐蚀实验中试件的情况具有良好的一致性,由此表明数值模拟技术在腐蚀模拟方向应用的科学性和准确性。